- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723- Севмашвтуз, 2007

- •1 Основные понятия теории машин и механизмов

- •1.1 Основные понятия и определения

- •1.1.4 Общие рекомендации при проектировании

- •1.1.5 Особенности расчетов при проектировании

- •1.1.6 Порядок проектирования

- •1.2 Краткие сведения о машиностроительных материалах

- •1.3 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения деталей машин

- •2.1 Резьбовые соединения

- •2.2 Заклепочные соединения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.3 Сварные соединения

- •2.3.3 Достоинства сварных соединений:

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.5 Шпоночные соединения

- •2.6 Шлицевые соединения

- •3 Винтовые механизмы

- •3.4 Расчет передачи «винт-гайка»

- •3.4.2 Проверка на самоторможение

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •4 Задания на контрольную работу

- •4.1 Контрольная работа №1

- •4.2 Контрольная работа №2

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.6 Шлицевые соединения

2.6.1 Общие сведения

Шлицевое соединение – разъемные соединения для передачи крутящего момента между валом и ступицей насаженной детали.

Шлицевое соединение образуют выступы – зубья на валу и соответствующие впадины – шлицы в ступице. Рабочими поверхностями являются боковые поверхности зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профильными роликами. Шлицы ступицы получают протягиванием.

Шлицевые соединения стандартизированы и широко применяются в машиностроении.

2.6.2 Достоинства и недостатки шлицевых соединений

Достоинства шлицевых соединений по сравнению со шпоночными:

выше нагрузочная способность за счет большей рабочей поверхности и равномерности распределения давления по высоте зуба, возможность применения более коротких ступиц;

выше надежность при динамических и реверсивных нагрузках;

выше усталостная прочность;

лучшее центрирование соединяемых деталей, отсутствие биения при высоких скоростях вращения.

Недостатки шлицевых соединений

выше стоимость изготовления.

2.6.3 Виды шлицевых соединений

Шлицевые соединения различают:

по характеру соединения – неподвижные для закрепления деталей на валу и подвижные, допускающие перемещение ступицы вдоль вала (например, блока шестерен коробки передач);

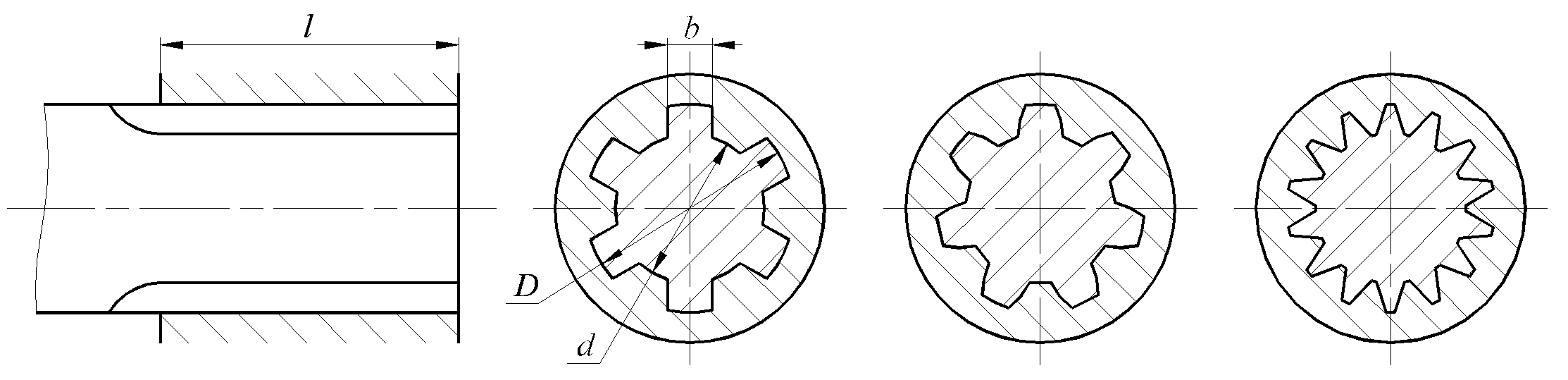

по форме зуба – прямобочные (рис. 2.46а), эвольвентные (рис. 2.46б), треугольные (рис. 2.46в);

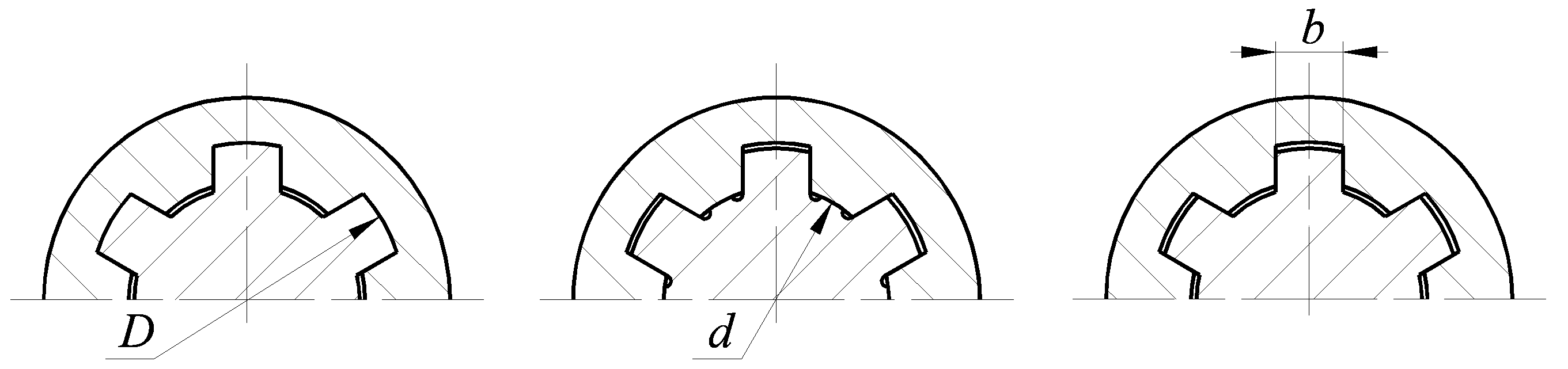

по способу центрирования (для обеспечения совпадения геометрических осей вала и ступицы) – с центрированием по наружному диаметру D (рис. 2.47а), по внутреннему диаметру d (рис. 2.47б) и по боковым поверхностям зубьев (рис. 2.47в). Зазор в контакте центрирующих поверхностей практически отсутствует, у нецентрирующих поверхностей – довольно значителен.

|

| ||

|

а |

б |

в |

|

Рис. 2.46. Виды шлицевых соединений | ||

|

| ||

|

а |

б |

в |

|

Рис. 2.47. Способы центрирования шлицевых соединений | ||

Прямобочные шлицы (ГОСТ 1139-80) (рис. 2.46а) имеют простую форму. Обычно они центрируются по наружному диаметру (около 80%), центрирование по внутреннему диаметру применяется реже из-за более сложной формы впадины между зубьями (необходимо делать канавку у основания зуба для уменьшения концентрации напряжений). Центрирование по боковым поверхностям зубьев не обеспечивает точного центрирования, но обеспечивает более равномерное распределение нагрузки между зубьями и применяется для высоконагруженных ответственных валов.

Эвольвентные шлицы (ГОСТ 6033-80) (рис. 2.46б) имеют профиль аналогичный профилю зубьев зубчатых колес. Обладают повышенной прочностью из-за большего количества зубьев, более широкого основания зуба и меньшей концентрацией напряжений.

Эвольвентные шлицы более технологичны. Для нарезания зубьев на валу требуется меньший набор более простых фрез, чем для нарезания прямобочных зубьев, из-за чего профиль получается точнее. Однако протяжки для ступиц более дороги, больше трудоемкость шлифования.

Центрирование – по наружному диаметру и по боковым поверхностям.

Треугольные шлицы (рис. 2.46в) – как правило, неподвижные. Имеют небольшую высоту зуба и применяются в стесненных габаритах. Угол профиля в вершине 36°.

2.6.4 Расчет шлицевых соединений

Шлицевые соединения рассчитываются на смятие:

![]() ,

,

где

![]() – крутящий момент;

– крутящий момент;

![]() –число зубьев;

–число зубьев;

![]() –средний диаметр

соединения:

–средний диаметр

соединения:

![]() ;

;

![]() –высота зубьев:

–высота зубьев:

![]() ;

;

![]() –длина зубьев;

–длина зубьев;

![]() –коэффициент,

учитывающий неравномерное распределение

нагрузки между зубьями и вдоль зубьев:

–коэффициент,

учитывающий неравномерное распределение

нагрузки между зубьями и вдоль зубьев:

![]() =0,5…0,7

– в зависимости от точности изготовления

соединения;

=0,5…0,7

– в зависимости от точности изготовления

соединения;

![]() –допускаемые

напряжения смятия на боковых поверхностях.

–допускаемые

напряжения смятия на боковых поверхностях.

Для неподвижных

соединений с эвольвентными шлицами с

химико-термической обработкой

(цементация, азотирование)

![]() ;

то же для подвижных соединений

;

то же для подвижных соединений![]() ;

если химико-термической обработки нет,

то

;

если химико-термической обработки нет,

то![]() снижается вдвое.

снижается вдвое.

Для прямобочных

шлицов

![]() приведены в таблице 2.6.

приведены в таблице 2.6.

Таблица 2.6

Рекомендуемые

значения допускаемых напряжений смятия

![]() для расчета шлицевых соединений

для расчета шлицевых соединений

|

Соединение |

Условия эксплуатации |

| |

|

без термообработки |

с термообработкой | ||

|

Неподвижное |

Тяжелые |

35 – 50 |

40 – 70 |

|

Средние |

60 – 100 |

100 – 140 | |

|

Легкие |

80 – 120 |

120 – 200 | |

|

Подвижное |

Тяжелые |

15 – 20 |

20 – 35 |

|

Средние |

20 – 30 |

30 – 60 | |

|

Легкие |

25 – 40 |

40 – 70 | |