- •Федеральное агентство по образованию Российской Федерации

- •Введение

- •Программа

- •Тема 1.1 Металлы и сплавы применяемые в машиностроении

- •Тема 1.2 Современное металлургическое производство. Производство чугуна, стали, цветных металлов

- •Тема 1.3 Способы производства заготовок

- •Тема 1.4 .Технология получения заготовок из порошковых, полимерных, керамических и композиционных материалов.

- •Тема 1.5 Технология сварочного производства

- •2.2 Производство стали

- •2.3 Классификация сталей по назначению

- •Вопросы для самоконтроля

- •3. Литейное производство

- •3.1. Литье в разовые песчаные формы

- •3.2. Специальные методы литья

- •3.2.1 Литье отливок в оболочковые формы

- •3.2.2 Литье по выплавляемым моделям

- •3.2.3 Литье в металлические формы (кокили)

- •3.2.4 Литье под давлением

- •3.2.5 Литье под вакуумным всасыванием

- •3.2.6 Центробежное литье

- •Вопросы для самоконтроля

- •4. Обработка давлением

- •4.1 Виды обработки металлов давлением

- •4.2 Прокатка

- •4.3 Ковка

- •4.4 Горячая объемная штамповка

- •Оборудование для горячей штамповки и его технологические особенности.

- •Операции объемной штамповки

- •4.5 Холодная объемная штамповка

- •Операции листовой штамповки

- •Вопросы для самоконтроля

- •5.Технология сварочного производства

- •5.1 Термическая сварка

- •5.1.1 Электродуговая сварка

- •5.1.2 Сварка в среде защитных газов

- •5.1.3 Электрошлаковая сварка

- •Сварка плазменной струей.

- •5.2 Термомеханическая сварка

- •5.2.1 Контактная сварка

- •5.3 Свариваемость

- •Вопросы для самоконтроля

- •6. Обработка металлов резанием

- •6.1. Классификация технологических

- •6.2 Классификация видов обработки резанием

- •6.3 Геометрические параметры режущего инструмента

- •6.4 Режимы резания

- •6.5 Выбор материала инструмента

- •Вопросы для самоконтроля

- •Общие методические указания

- •7.1 Основные положения разработки технологии изготовления отливки в песчаной форме

- •Разработка технологического процесса горячей объемной штамповки

- •Задания для контрольной работы №1

- •9. Пример решения контрольной работы №1

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •10 Задания для контрольной работы №2

- •11. Пример решения контрольной работы № 2

- •1. Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •Приложение

- •Основные формулы

- •Список литературы

- •Технологические процессы в машиностроении Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

Вопросы для самоконтроля

Что является конечными продуктами доменной плавки?

В чем заключается сущность процесса получения чугуна в доменных печах?

Какие основные процессы протекают в доменной печи?

В каких металлургических аппаратах получают сталь?

Какие основные процессы протекают, при выплавке стали кислородно-конверторным способом?

Какие стали выплавляются в кислородном конвертере?

Какие способы повышения качества стали, вы знаете?

Что называется дендритной ликвацией?

На какие группы делятся легированные стали по назначению?

3. Литейное производство

Сущность литейного производствасостоит в получении отливок - литых изделий путем заливки расплавленного металла или сплава в литейную форму, полость которой имеет конфигурацию детали. После затвердевания металла в форме получается отливка (литая деталь или заготовка). Заготовки в дальнейшем подвергают механической обработке. В машинах и промышленном оборудовании около 50% всех деталей изготавливают литьем. Например, доля литых деталей в металлорежущих станках составляет 80%, в текстильных машинах 72%, в автомобилестроении - 55%.

Наиболее распространенными способами литья являются: в песчано-глинистые формы, в оболочковые формы, в кокиль, по выплавляемым моделям, под давлением, центробежное литье, непрерывное литье и др..

Для производства отливок используют сплавы черных металлов: чугуны (серые, отбеленные, белые, ковкие, высокопрочные и другие виды чугунов), углеродистые и легированные стали; сплавы цветных металлов (алюминиевые, медные, цинковые, магниевые и другие), сплавы тугоплавких металлов (титановые, молибденовые, вольфрамовые).

3.1. Литье в разовые песчаные формы

Обрабатываемые материалы: Чугуны, углеродистые и легированные стали, алюминиевые и медные сплавы.

Характеристика отливок: Способ позволяет получать отливки самой разнообразной конфигурации и размеров, массой от нескольких грамм до сотен тонн, размерами от нескольких сантиметров до десятков метров.

В результате изготавливают отливки плотной структуры без газовой пористости и раковин, без трещин и остаточных напряжений. Однако, они имеют невысокую точность (14-17 квалитет)и чистоту поверхности (Rz= 320-80) и, следовательно, большие припуски на механическую обработку.

Технология литья в песчано-глинистые формы.

Процесс литья в песчано-глинистые формы состоит из этапов:

1) изготовление модели

2) приготовление формовочных и стержневых смесей

3) изготовление стержней и литейных форм

4) сборка литейных форм

5) расплавление металла

6) заливка металла в формы

7) освобождение отливки из формы

8) обрубка и очистка отливок.

9) контроль качества отливок и исправление исправимых дефектов.

Рассмотрим некоторые этапы технологического процесса:

Модели (рис. 3.1) представляют собой деревянные, металлические или пластмассовые изделия, в общих чертах повторяющие конфигурацию будущей отливки с учетом усадки материала отливки.

Рис. 3.1 Литейная модель

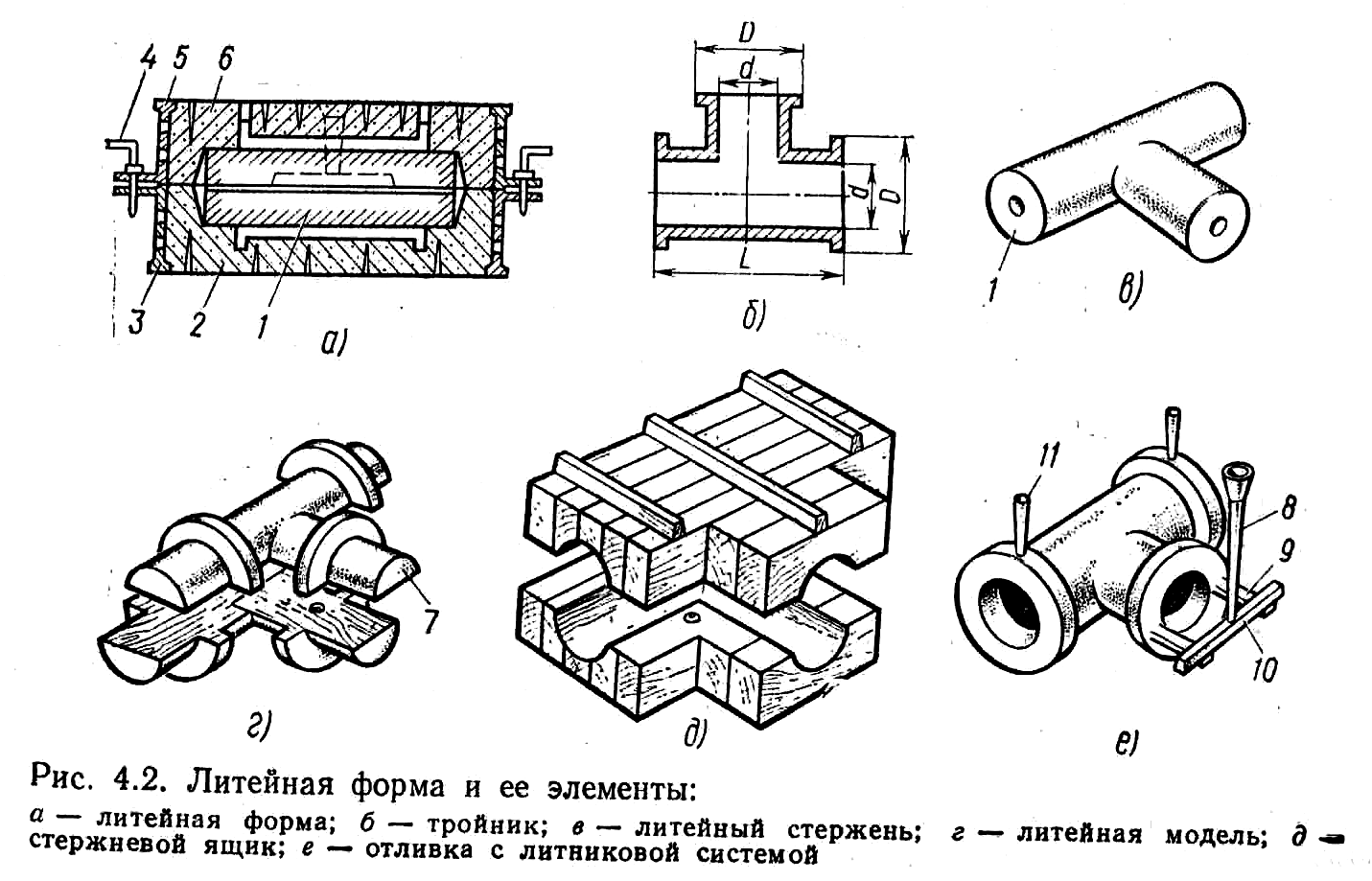

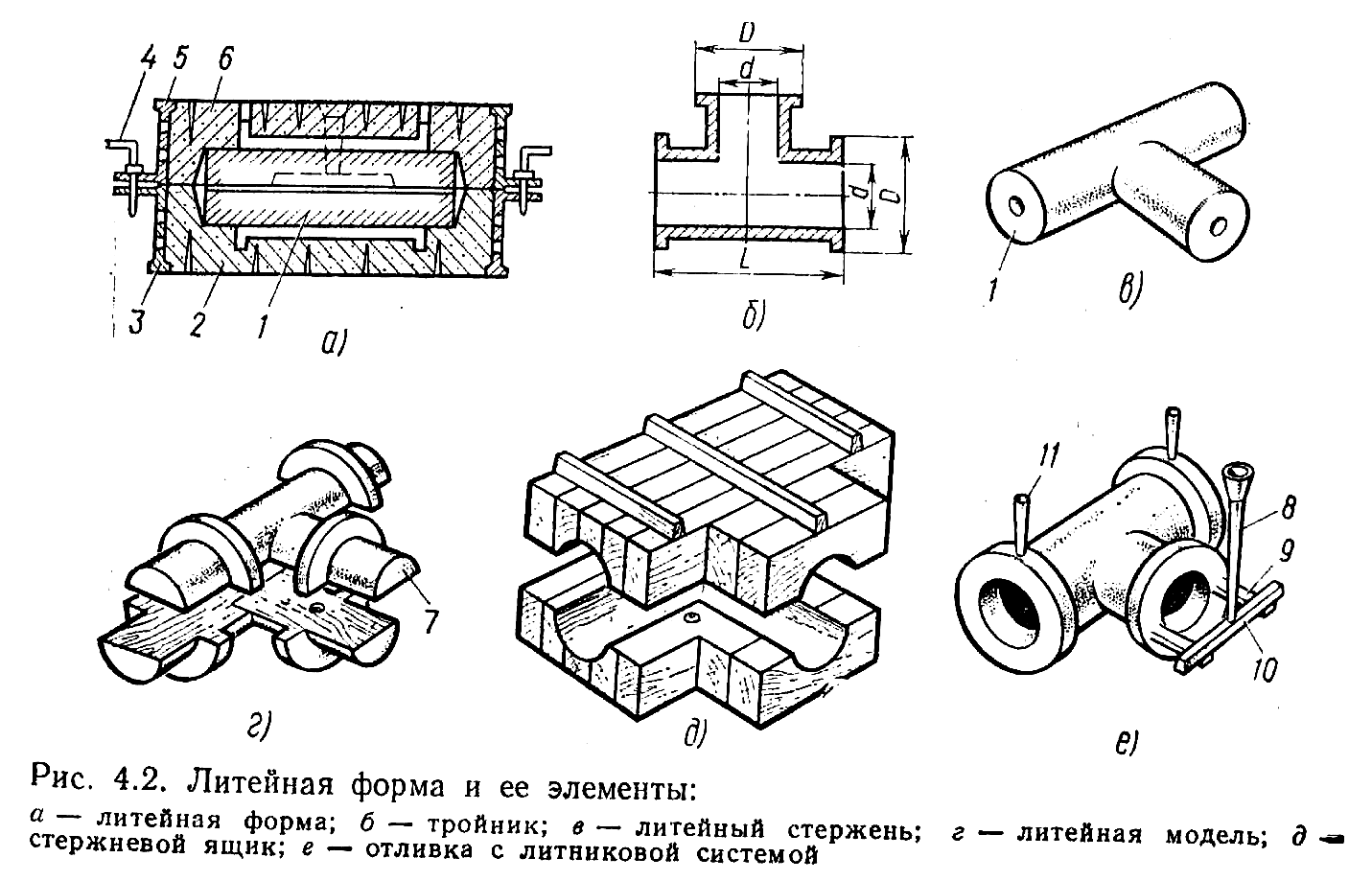

Модель не имеет отверстий, присущих отливке, которые обеспечиваются стержнями, имитирующими эти отверстия или углубления в собранной форме. При сборке формы стержни (рис. 3.2), изготовленные из специальных смесей, закладываются в посадочные гнёзда формы, образуемые при изготовлении формы так называемыми стержневыми знаками – бобышками, на модели, расположенными в месте расположения опорных поверхностей стержней.

Рис. 3.2 Литейный стержень

Модели могут быть неразъемными (цельными) либо составными и изготовляются с учетом припусков на механическую обработку и усадки. Деревянные модели изготовляют из сосны, липы, ольхи, бука и т.п. и используются в единичном и мелкосерийном производстве. Металлические модели и пластмассовые модели применяются в массовом и серийном производстве, они более точны и долговечны, имеют более качественную поверхность. Деревянные модели обычно изготавливают склеиванием из брусков для уменьшения коробления и окрашивают для защиты от влаги.

По ГОСТу это цвета:

- для чугунного литья - красный

- для стального литья - синий

- для цветного литья - желтый

Стержневые знаки всегда окрашивают в черный цвет.

На боковых стенках всех моделей выдерживают формовочные уклоны 0,5-2°, что облегчает выемку моделей из форм.

Разъемные модели соединяются с помощью штифтов. Кроме того, модель включает в себя литниковую систему, состоящую из литниковой чаши (воронки), стояка 8, шлакоуловителя 10, питателей 9, а также выпоров (прибылей) 11 (рис. 3.3).

Рис. 3.3 Отливка с литниковой системой

2) Исходными материалами для изготовления формовочных смесей служат формовочные пески и глины. Для повышения податливости, газопроницаемости, прочности, пластичности, огнеупорности и других важнейших свойств смесей в них вводят вместо глины связующие вещества (сульфидно-спиртовую барду, смолы, пеки, битумы, жидкое стекло и т.д.), наполнители (опилки) и др. Примерный состав смеси для чугунного литья: 3...10 % глины, до 1 % каменного угля, 4...6 % воды, остаток - кварцевый песок.

3) Состав и свойства стержневых смесей зависят от их назначения. Примерный состав стержневой смеси для изготовления несложных по форме стержней: 90...92 % кварцевого песка, 4...6 % глины, 2.,.3 % сульфитной барды, 3...4 % воды.

Кроме песчано-глинистых смесей в литейном производстве применяют специальные смеси, где кварцевые пески заменены высокотеплопроводными материалами (хромит, хромомагнезит), а также в качестве связывающего применяют жидкое отекло, иногда феррохромовый шлак, цемент и широко используются катализаторы. Как правило, это специальные быстротвердеющие, а также самотвердеющие смеси холодного и горячего отверждения и жидкоподвижные самотвердеющие смеси. При разливке также используются так называемые припылы (пылевидный кварц, для чугуна - серебристый графит) и краски, наносимые на поверхность форм для уменьшения пригара и получения гладкой чистой поверхности.

Для примера рассмотрим изготовление формы разборного типа:

Модель (рис. 3.4, а), состоящую из 2-х разъемных частей, разделяют на половины 1 и 2 и укладывают нижнюю полуформу разъемом в опоку (рис. 6.6, б).

2) Вручную или механически укладываем и уплотняем смесь в опоке. Повернув нижнюю опоку на 180° ставим на нее верхнюю опоку, соединяем половинки модели и литниковую систему (рис. 3.4, в).

3) Вновь уплотняем смесь и, наколов газоотводные отверстия, разбираем опоки (рис. 3.4, д).

4) Извлекаем модель из полуформ (рис. 3.4, г) и обдув последние воздухом, окрасив их, вновь собираем форму, установив в нее стержни; высушиваем ее (рис. 3.4, е).

5) После расплавления металла (в вагранках, электропечах и т.д.) приступаем к разливке металла.

6) Разливка металла производится следующими способами:

а) сверху в изложницу

6) снизу (сифонный способ)

в) вертикально - щелевым способом

г) боковым разливом (ярусная)

д) дождевая (из одной чаши через несколько питателей)

Рис. 3.4 Последовательность операций изготовления литейной формы

7) После остывания формы и отливки (до 300...600°С для чугуна и стали) вручную либо на специальных виброрешетках отливка (рис. 3.4, ж) и опоки освобождаются от формованной смеси либо смесь размывается водяной струей или удаляется другими способами.

8) Обрубка отливок от деталей литниковой системы и заусенцев производится вручную с помощью пневмозубил и на специальных галтовочных барабанных машинах. Для очистки отливок используют гидропескоструйный, дробеструйный и другие методы.

9) Контроль качества отливок включает в себя визуальный осмотр, механические испытания пробных отливок, прилитых либо вырезанных прямо из отливки образцов, а также химический и структурный анализ. Контроль сплошности и плотности отливок производится методами рентгеновской, ультразвуковой, люминесцентной или цветной дефектоскопии.

Область использования: В песчаных формах производят 80% всего объема отливок. Способ позволяет получать отливки различной конфигурации в условиях как единичного, так и массового производства. Метод является универсальным. Однако, поскольку точность, чистота поверхности отливок и условия труда не всегда удовлетворяют требованиям современного производства в последнее время наблюдается тенденция увеличения доли специальных способов литья.