- •Федеральное агентство по образованию Российской Федерации

- •Введение

- •Программа

- •Тема 1.1 Металлы и сплавы применяемые в машиностроении

- •Тема 1.2 Современное металлургическое производство. Производство чугуна, стали, цветных металлов

- •Тема 1.3 Способы производства заготовок

- •Тема 1.4 .Технология получения заготовок из порошковых, полимерных, керамических и композиционных материалов.

- •Тема 1.5 Технология сварочного производства

- •2.2 Производство стали

- •2.3 Классификация сталей по назначению

- •Вопросы для самоконтроля

- •3. Литейное производство

- •3.1. Литье в разовые песчаные формы

- •3.2. Специальные методы литья

- •3.2.1 Литье отливок в оболочковые формы

- •3.2.2 Литье по выплавляемым моделям

- •3.2.3 Литье в металлические формы (кокили)

- •3.2.4 Литье под давлением

- •3.2.5 Литье под вакуумным всасыванием

- •3.2.6 Центробежное литье

- •Вопросы для самоконтроля

- •4. Обработка давлением

- •4.1 Виды обработки металлов давлением

- •4.2 Прокатка

- •4.3 Ковка

- •4.4 Горячая объемная штамповка

- •Оборудование для горячей штамповки и его технологические особенности.

- •Операции объемной штамповки

- •4.5 Холодная объемная штамповка

- •Операции листовой штамповки

- •Вопросы для самоконтроля

- •5.Технология сварочного производства

- •5.1 Термическая сварка

- •5.1.1 Электродуговая сварка

- •5.1.2 Сварка в среде защитных газов

- •5.1.3 Электрошлаковая сварка

- •Сварка плазменной струей.

- •5.2 Термомеханическая сварка

- •5.2.1 Контактная сварка

- •5.3 Свариваемость

- •Вопросы для самоконтроля

- •6. Обработка металлов резанием

- •6.1. Классификация технологических

- •6.2 Классификация видов обработки резанием

- •6.3 Геометрические параметры режущего инструмента

- •6.4 Режимы резания

- •6.5 Выбор материала инструмента

- •Вопросы для самоконтроля

- •Общие методические указания

- •7.1 Основные положения разработки технологии изготовления отливки в песчаной форме

- •Разработка технологического процесса горячей объемной штамповки

- •Задания для контрольной работы №1

- •9. Пример решения контрольной работы №1

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •10 Задания для контрольной работы №2

- •11. Пример решения контрольной работы № 2

- •1. Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •Приложение

- •Основные формулы

- •Список литературы

- •Технологические процессы в машиностроении Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

2.2 Производство стали

В стали по сравнению с чугуном содержание углерода, кремния, серы и фосфора значительно меньше. Поэтому сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей до необходимого количества (см. табл. 2.1).

Состав предельного чугуна и низкоуглеродистой стали

Таблица 2.1.

-

Материал

Химический состав, в %

С

Si

Mn

P

S

Предельный

чугун

4,0-4,4

0,76-1,26

До 1,75

0,15-0,3

0,03-0,07

Низкоуглеродистая

сталь

0,14-0,22

0,12-0,3

0,4-0,65

0,05

0,055

Чугун переделывают в сталь в различных по принципу действия металлургических агрегатах. Основными из них являются кислородные конверторы, мартеновские и электрические печи.

Соотношение между способами производства стали, непрерывно изменяется. Объем производства стали, выплавляемой в высокопроизводительных агрегатах - кислородных конверторах и крупных электропечах, возрастает, а стали, выплавляемой в мартеновских печах, постепенно уменьшается.

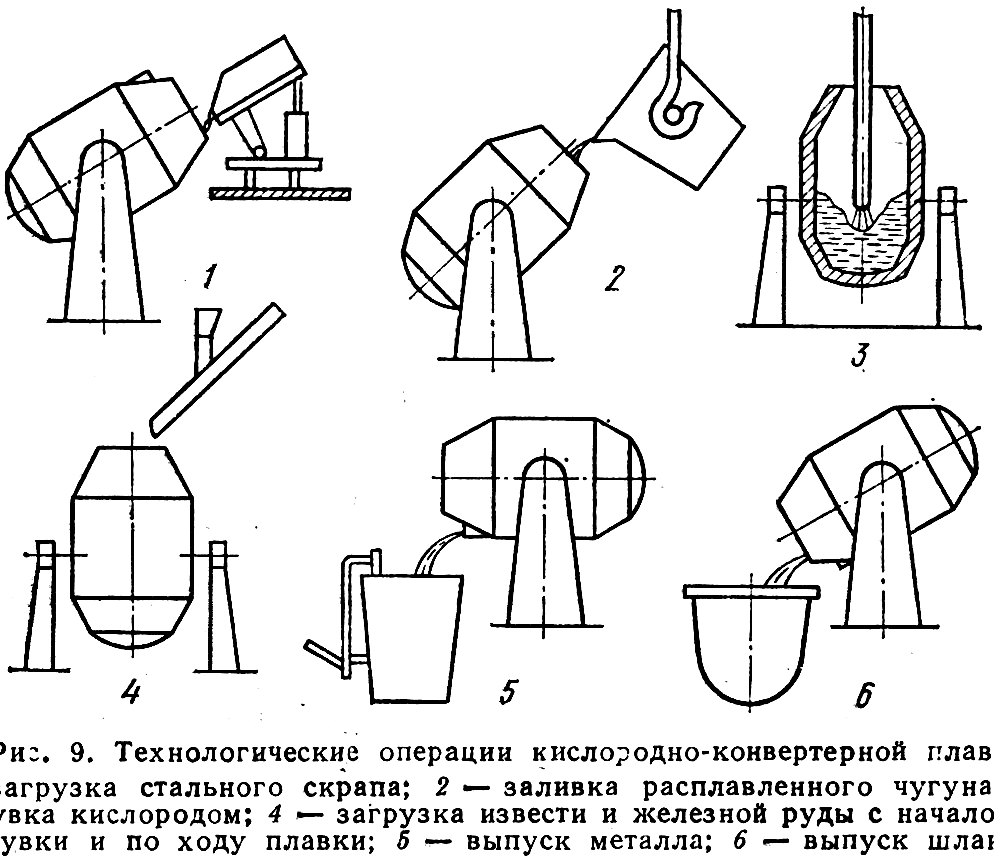

Кислородно-конверторный процесс выплавки стали (рис. 2.2) заключается в том, что жидкий чугун и металлолом загружают в сосуд грушевидной формы - конвертор, и затем жидкий чугун продувают кислородом через специальное устройство - фурму.

В качестве исходных материалов применяют предельный чугун, стальной лом, известь с содержанием СаО 90%. В процессе интенсивной подачи кислорода происходит окисление железа и примесей:

2Fe + O2 = 2 FeO

Si + O2 = SiO2

2Mn + O2 = 2MnO

C + O2 = CO2

Часть примесей взаимодействует с FeO:

Si + 2FeO = SiO2 + 2Fe

Mn + FeO = MnO + Fe

C+FeO=CO+Fe

Благодаря присутствию шлаков с большим содержанием СаО и FeO,интенсивному перемешиванию металла и шлака легко удаляется из металла фосфор:

2P + 5FeO + 4Ca0 = (Са0)4Р2O5 + 5Fe

Удаление серы происходит по реакции:

FeS + СаО = СaS + FeO

Рис. 2.2. Схема кислородно-конвертерной плавки:

1 – загрузка стального скрапа, 2 – заливка расплавленного чугуна, 3 – продувка расплава кислородом, 4 – загрузка извести и железной руды с момента начала продувки и по ходу плавки, 5 – выпуск металла, 6 – выпуск шлака

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному. При выпуске стали, из конвертора в ковш ее раскисляют.

Окисление примесей чугуна в кислородном конверторе протекает очень быстро. Продолжительность плавки составляет 30-50 минут.

К недостатку кислородно-конверторного способа выплавки стали можно отнести то, что трудно выплавлять легированные стали, т.е. стали, в состав которых входят специальные добавки - легирующие элементы. Поэтому в кислородных конверторах выплавляют углеродистые и низколегированные стали.

2.3 Классификация сталей по назначению

Стали в зависимости от химического состава подразделяют на углеродистые и легированные. Углеродистые стали содержат углерод в количестве не более 2,14 % и примеси. Легированные стали кроме углерода и примесей содержат различные элементы, которые придают стали те или иные специальные свойства.

В зависимости от назначения углеродистые стали подразделяют на стали обыкновенного качества, качественные углеродистые стали и инструментальные углеродистые стали.

Углеродистые стали обыкновенного качества в соответствии с ГОСТ 380-94 поставляются следующих марок:

Ст0, Ст1кп. Ст1пс, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гмс, Ст6пс, Ст6сп.

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава стали, буквы «кп», «пс», «сп» - указывают способ раскисления («кп» - кипящая, «пс» - полуспокойная, «сп» - спокойная). Если сталь раскислена только марганцем, то ее называют кипящей (кп), марганцем и кремнием - полуспокойной (пс); и марганцем, кремнием и алюминием - спокойной (сп). Буква Г после номера марки стали обозначает повышенное содержание марганца, например Ст 5 Г пс.

Сталь углеродистая качественная конструкционная.

Качественные углеродистые стали выпускают в соответствии с ГОСТ 1050-88. Настоящий стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп) и 60 диаметром или толщиной до 250 мм, а также проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а также из стали марок 05кп, 08кп, 08пс,10кп, 10пс,11кп, 15кп, 15пс, 18кп, 20кп и 20пс

В обозначении марок:

а) двухзначные числа обозначают среднее содержание углерода в сотых долях процента;

б) буква Г - повышенное содержание марганца;

в) буквы "кп" - кипящая (наименее раскисленная и наиболее дешевая) сталь; "пс" - полуспокойная сталь. Отсутствие букв "кп" и "пс" обозначает спокойную (наиболее раскисленную и дорогую сталь).

Сталь инструментальная углеродистая.

В соответствии с ГОСТ 1435-99, углеродистые стали поставляются следующих марок: У7,У7А У8,У8А, У8Г, У9, У9А, У10, У10А, У12, У12А.

В обозначении марок буква У определяет углеродистую инструментальную сталь, цифра - среднее содержание углерода в десятых долях процента, буква Г - повышенное содержание марганца.

Марки с буквой А в конце относятся к группе высококачественной стали, более чистой по содержанию серы и фосфора, а также с более суженными пределами содержания углерода, кремния и марганца.

По назначениюлегированные стали делят на следующие группы:

Конструкционные стали(машиностроительные и строительные), предназначенные для изготовления деталей машин и элементов конструкций.

Инструментальные стали, применяемые для изготовления режущего штампового, измерительного и прочего инструмента.

Стали и сплавы с особыми физико-химическими свойствами(нержавеющие, жаропрочные, жаростойкие и другие).

Маркировка легированных сталей осуществляется так, что условное обозначение буквами и цифрами показывает примерный химический состав стали.

Легирующие элементы обозначаются следующими буквами:

Н – никель, Х – хром, К – кобальт, В – вольфрам, М – молибден, Т – титан, С – кремний, Ф – ванадий, Г – марганец, Д – медь, Ю – алюминий, Б – ниобий, Р – бор, Ц – цирконий, А – азот, П – фосфор, Ч – редкоземельные элементы.

Первые цифры марки стали обозначают среднее содержание углерода в сотых долях процента в конструкционных сталях и сталях с особыми свойствами и десятичных долях процента в инструментальных сталях. Если первые цифры отсутствуют, то это значит содержание углерода около одного процента. Содержание легирующих элементов указывается после их условного обозначения в целых процентах. При содержании легирующего элемента 1 и менее процентов цифра не ставится.

Например: сталь 35Х2МА - высококачественная хромомолибденовая сталь, содержащая примерно 0,35% С, 2% Cr, 1% Мo.

Конструкционные легированные стали применяют главным образом для деталей ответственного назначения. Конструкционные легированные стали в свою очередь делят на строительные, например 16Г2С, 15ХСНД, машиностроительные, например 15X, 20ХН, 20XH2MА, 18XHBA, 38XН3МФAи рессорно-пружинные, например 60С2, 60С2Н2А, 50ХГ, 50ХФА.

Инструментальные легированные стали, применяют для режущего, измерительного, штампового и другого инструмента. Для режущего инструмента, работающего при низких скоростях резания, применяют стали 6ХС,9ХС, ХВГ,XI2M. Для изготовления инструмента, работающего при высоких скоростях резания, используют так - называемые быстрорежущие стали Р9,PI2,PI8, Р6М5, Р18К5Ф2, где буква Р указывает на то, что эта сталь быстрорежущая, а следующая за ней цифра указывает содержание вольфрама, далее следуют буквы и цифры, указывающие на содержание других элементов. Для изготовления штампов для горячего деформирования металлов используют стали: 5ХHM,5ХНТ, ЗХ2В8Ф, 4Х2В5ФМ, 4Х5В1ФС и др.

Стали и сплавы с особыми физико-химическими свойствами используют в машиностроении, приборостроении, электротехнической и других отраслях промышленности. К ним относятся, стали нержавеющие, жаропрочные, жаростойкие, износостойкие, электротехнические и др.

Нержавеющие стали содержат хром в количестве более 12% например 20X13, 30X13, 40X13, I4XI7H2, 08XI8HI0T,I0XI7H10M2T, 07XI6H4Б.

Жаропрочные стали устойчивы при эксплуатации под нагрузками при повышенных температурах. Это стали 40XC2, 08Х20Н4АГ10, ХН35ВТЮ и др.

Износостойкие стали весьма устойчивы при абразивном износе и ударах. К этим сталям относят сталь Г13 - содержащую 13% марганца.