- •Федеральное агентство по образованию Российской Федерации

- •Введение

- •Программа

- •Тема 1.1 Металлы и сплавы применяемые в машиностроении

- •Тема 1.2 Современное металлургическое производство. Производство чугуна, стали, цветных металлов

- •Тема 1.3 Способы производства заготовок

- •Тема 1.4 .Технология получения заготовок из порошковых, полимерных, керамических и композиционных материалов.

- •Тема 1.5 Технология сварочного производства

- •2.2 Производство стали

- •2.3 Классификация сталей по назначению

- •Вопросы для самоконтроля

- •3. Литейное производство

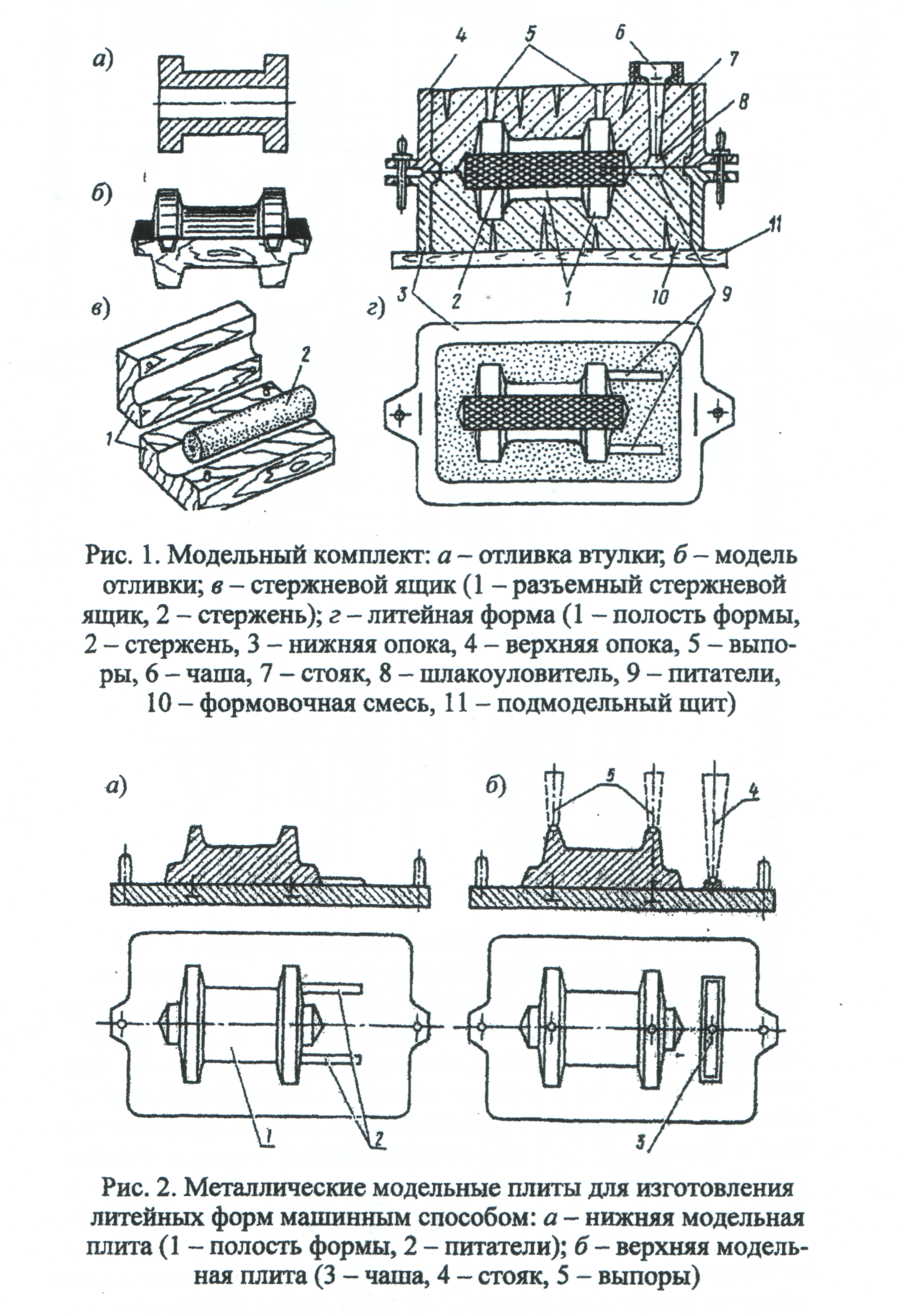

- •3.1. Литье в разовые песчаные формы

- •3.2. Специальные методы литья

- •3.2.1 Литье отливок в оболочковые формы

- •3.2.2 Литье по выплавляемым моделям

- •3.2.3 Литье в металлические формы (кокили)

- •3.2.4 Литье под давлением

- •3.2.5 Литье под вакуумным всасыванием

- •3.2.6 Центробежное литье

- •Вопросы для самоконтроля

- •4. Обработка давлением

- •4.1 Виды обработки металлов давлением

- •4.2 Прокатка

- •4.3 Ковка

- •4.4 Горячая объемная штамповка

- •Оборудование для горячей штамповки и его технологические особенности.

- •Операции объемной штамповки

- •4.5 Холодная объемная штамповка

- •Операции листовой штамповки

- •Вопросы для самоконтроля

- •5.Технология сварочного производства

- •5.1 Термическая сварка

- •5.1.1 Электродуговая сварка

- •5.1.2 Сварка в среде защитных газов

- •5.1.3 Электрошлаковая сварка

- •Сварка плазменной струей.

- •5.2 Термомеханическая сварка

- •5.2.1 Контактная сварка

- •5.3 Свариваемость

- •Вопросы для самоконтроля

- •6. Обработка металлов резанием

- •6.1. Классификация технологических

- •6.2 Классификация видов обработки резанием

- •6.3 Геометрические параметры режущего инструмента

- •6.4 Режимы резания

- •6.5 Выбор материала инструмента

- •Вопросы для самоконтроля

- •Общие методические указания

- •7.1 Основные положения разработки технологии изготовления отливки в песчаной форме

- •Разработка технологического процесса горячей объемной штамповки

- •Задания для контрольной работы №1

- •9. Пример решения контрольной работы №1

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •10 Задания для контрольной работы №2

- •11. Пример решения контрольной работы № 2

- •1. Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •Приложение

- •Основные формулы

- •Список литературы

- •Технологические процессы в машиностроении Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

Приложение

Иллюстрации к выполнению заданий

контрольных работ

Задания для контрольных работ

Рис.7 Корпус, сталь 40Л

Рис.8 Серьга, СЧ20

Нормативные табличные данные

Таблица 1

Плотность материалов,

γ, г/![]()

|

Материал |

γ,

г/ |

Материал |

γ,

г/ |

|

Fe |

7,88 |

Cu, медные сплавы |

8,9 |

|

Сталь |

7,82 |

Al, алюминиевые сплавы |

2,7 |

|

Чугун |

7,80 |

Ti, титановые сплавы |

4,5 |

Таблица 2

Рентабельность класса точности отливок

в зависимости от типа производства

|

Класс точности |

Производство |

Способ формовки |

Число отливок в год |

|

1 |

массовое |

машинный |

Св. 10000 |

|

2 |

крупносерийное серийное |

машинный ручной |

100- 10000 |

|

3 |

единичное серийное |

ручной |

1-100 |

Таблица 3

Припуски на механическую обработку отливок 1 класса

|

Наибольший габаритный размер. мм |

Положение поверхности при заливке |

Номинальный размер, мм | |||

|

До50 |

50-120 |

120-260 |

260-500 | ||

|

До 120 |

Верх Низ, бок |

2,5 2,0 |

2,5 2,0 |

- |

- |

|

120-260 |

Верх Низ, бок |

2,5 2,0 |

3,0 2,5 |

3,0 2,5 |

- |

|

260-500- |

Верх Низ, бок |

3,5 2,5 |

3,5 3,0 |

4,0 3,5 |

4,5 3,5 |

|

500-800 |

Верх Низ, бок |

4,5 3,5 |

4,5 3,5 |

5.0 4,0 |

5,5 4,5 |

Таблица 4

Припуски на механическую обработку отливок 2 класса

|

Наибольший габаритный размер. мм |

Положение поверхности при заливке |

Номинальный размер, мм | |||

|

До50 |

50-120 |

120-260 |

260-500 | ||

|

До 120 |

Верх Низ, бок |

3,5 2,5 |

4,0 3,0 |

- |

- |

|

120-260 |

Верх Низ, бок |

4,0 3,0 |

4,5 3,5 |

5,0 4,0 |

- |

|

260-500- |

Верх Низ, бок |

4,5 3,5 |

5,0 4,0 |

6,0 4,5 |

6,5 5,0 |

|

500-800 |

Верх Низ, бок |

5,0 4,0 |

6,0 4,5 |

6,5 4,5 |

7,0 5,0 |

Таблица 5

Припуски на механическую обработку отливок 3 класса

|

Наибольший габаритный размер. мм |

Положение поверхности при заливке |

Номинальный размер, мм | |||

|

До50 |

50-120 |

120-260 |

260-500 | ||

|

До 120 |

Верх Низ, бок |

4,5 3,5 |

- |

- |

- |

|

120-260 |

Верх Низ, бок |

5,0 4,0 |

6,5 4,5 |

- |

- |

|

260-500- |

Верх Низ, бок |

6,0 4,5 |

7,0 5,0 |

7,0 6,0 |

- |

|

500-800 |

Верх Низ, бок |

7,0 5,0 |

7,0 5,0 |

8,0 6,0 |

9,0 7,0 |

Примечание: припуски на механическую обработку отверстий принимаются по графе «верх» не зависимо от расположения отверстия.

Таблица 6

Допускаемые отклонения отливок

|

Наибольший габаритный размер, мм |

Номинальный размер, мм | ||||

|

До 50 |

50-120 |

120-260 |

260-500 |

500-8-- | |

|

1 группа До120 120-260 260-500 500-1250 |

± 0,2 ± 0,3 ± 0,4 ± 0,5 |

± 0,3 ± 0,4 ± 0,6 ± 0,8 |

- ± 0,5 ± 0,8 ± 1,0 |

- - ± 1,0 ± 1,2 |

- - - ± 1,4 |

|

2 группа До 260 260-500 500-1250 |

± 0,5 ± 0,8 ± 1,0 |

± 0,8 ± 1,0 ± 1,2 |

± 1,0 ± 1,2 ± 1,5 |

- ± 1,5 ± 2,0 |

- - ± 2,5 |

|

3 группа До 500 500-1250 1250-3150 |

± 0,8 ± 1,0 ± 1,2 |

± 1,5 ± 1,8 ± 2,0 |

± 2,0 ± 2,2 ± 2,5 |

± 2,5 ± 3,0 ± 3,5 |

- ± 4,0 ± 5,0 |

Таблица 7

Наименьшая толщина стенок отливок,

получаемых в песчано - глинистых формах

|

Сплав |

Размер (масса) отливок |

Наименьшая толщина стенки, мм |

|

сталь |

Мелкие (< 2кг) |

8 |

|

Средние (< 50кг) |

12 | |

|

Крупные (> 50кг) |

20 | |

|

Чугун |

Мелкие (< 2кг) |

4 |

|

Средние (< 50кг) |

8 | |

|

Крупные (> 50кг) |

20 | |

|

Бронзы |

Наиб. размер стенки До 50 50-100 100-250 |

3 5 6 |

Таблица 8

Величины внутренних радиусов при сопряжении

стенок разной толщины в отливках

|

|

Толщина стенки или ребра, мм | |||||

|

До 6 |

От 6 до 10 |

От 10 до 16 |

От 16 до 20 |

От 20 до 25 |

От 25 до 30 | |

|

От 1 до2 |

5 |

8 |

10 |

12 |

15 |

20 |

|

Св. 2 до 3 |

8 |

10 |

12 |

15 |

20 |

25 |

|

Св. 3 |

10 |

12 |

15 |

20 |

25 |

30 |

Примечание:

![]() - это отношение сопрягаемых стенок

разной толщины.

- это отношение сопрягаемых стенок

разной толщины.

Таблица 9

Припуски и допуски на поковки круглого и прямоугольного сечения, изготовляемые ковкой на гидравлических прессах

|

Длина детали |

Диаметр и размер детали, мм двухсторонние припуски предельные отклонения | ||||||||||||||

|

До 140 |

141- 160 |

161- 180 |

181- 200 |

201- 224 |

225- 250 |

251- 280 |

281- 315 |

316- 355 |

356- 400 |

401- 450 |

451- 500 |

501- 560 |

561- 630 |

631- 710 | |

|

До 1000 |

12 ±4 |

13 ±5 |

14 ±5 |

15 ±5 |

16 ±6 |

17 ±6 |

18 ±6 |

19 ±7 |

20 ±7 |

21 ±7 |

22 ±8 |

23 ±8 |

24 ±8 |

25 ±9 |

26 ±9 |

|

1000- 1250 |

13 ±5 |

14 ±5 |

15 ±5 |

16 ±6 |

17 ±6 |

18 ±6 |

19 ±7 |

20 ±7 |

21 ±7 |

22 ±8 |

23 ±8 |

24 ±8 |

25 ±9 |

26 ±9 |

27 ±9 |

|

1251- 1600 |

14 ±5 |

15 ±5 |

16 ±6 |

17 ±6 |

18 ±6 |

19 ±7 |

20 ±7 |

21 ±7 |

22 ±8 |

23 ±8 |

24 ±8 |

25 ±9 |

26 ±9 |

27 ±9 |

28 ±10 |

Таблица 10

Припуски и допуски на сплошные гладкие поковки

круглого прямоугольного сечений, изготовленные ковкой на молотах

|

Длина детали |

Диаметр и размеры сечения, мм двухсторонние припуски предельные отклонения | |||||

|

25-50 |

51-80 |

81-120 |

121-180 |

181-250 |

251-360 | |

|

До 250 |

5±2 |

6±2 |

8±3 |

8±3 |

|

|

|

251-500 |

6±2 |

8±3 |

9±3 |

10±3 |

12±4 |

14±5 |

|

501-800 |

7±2 |

9±3 |

10±3 |

12±4 |

13±4 |

15±5 |

|

801-1250 |

8±2 |

10±3 |

11±4 |

13±4 |

15±5 |

16±5 |

|

1251-2000 |

10±3 |

11±3 |

12±4 |

14±4 |

16±5 |

17±5 |

Примечание: припуск на длину принимают равным 2,5 припускам на размер сечения. Отклонения на длину поковки принимают равным 2,5 отклонениям на размер.

Таблица 11

Диаметры оправок в зависимости от диаметров чистовых отверстий

|

Диаметр отверстия |

60-75 |

76-100 |

101-125 |

126-150 |

151-180 |

181-230 |

|

Диаметр оправки |

50 |

65 |

80 |

110 |

140 |

160 |

Примечание: припуск на внутренний диаметр назначают исходя из нормативных диаметров оправок.

Таблица 12

Штамповочные уклоны

|

Вид оборудования |

Уклоны внешние, град. |

Уклоны внутренние, град |

|

молоты |

7 |

10 |

|

прессы с выталкивателем |

5 |

7 |

|

ГКМ |

5 |

7 |

Таблица 13

Радиусы закруглений

|

Масса поковки, кг |

Наименьшие радиусы закруглений при глубине полости ручья, мм | |||

|

До 10 |

Св.10 до 25 |

Св.25 до 50 |

Св.50 | |

|

До 1,0 |

1,0 |

1,5 |

2,0 |

3,0 |

|

Св.1,0 до 6,0 |

1,5 |

2,0 |

2,5 |

3,5 |

|

Св.6,0 до 16,0 |

2,0 |

2,5 |

3,0 |

4,0 |

|

Св.16,0 до 40,0 |

2,5 |

3,0 |

4,0 |

5, |

|

Св.40,0 до 100 |

3,0 |

4,0 |

5,0 |

7,0 |

|

Св.100 |

4,0 |

5,0 |

6,0 |

8,0 |

Рис. 27 Температурные интервалы горячей обработки давлением

углеродистых сталей в зависимости от содержания углерода.

Рис. 28 Зависимость

величины припуска

![]() от размеров и массы

от размеров и массы

штамповки (ГОШ) на

КГШП, ГМК

![]() и молоте ( -----)стальной заготовки.

и молоте ( -----)стальной заготовки.