- •Федеральное агентство по образованию Российской Федерации

- •Введение

- •Программа

- •Тема 1.1 Металлы и сплавы применяемые в машиностроении

- •Тема 1.2 Современное металлургическое производство. Производство чугуна, стали, цветных металлов

- •Тема 1.3 Способы производства заготовок

- •Тема 1.4 .Технология получения заготовок из порошковых, полимерных, керамических и композиционных материалов.

- •Тема 1.5 Технология сварочного производства

- •2.2 Производство стали

- •2.3 Классификация сталей по назначению

- •Вопросы для самоконтроля

- •3. Литейное производство

- •3.1. Литье в разовые песчаные формы

- •3.2. Специальные методы литья

- •3.2.1 Литье отливок в оболочковые формы

- •3.2.2 Литье по выплавляемым моделям

- •3.2.3 Литье в металлические формы (кокили)

- •3.2.4 Литье под давлением

- •3.2.5 Литье под вакуумным всасыванием

- •3.2.6 Центробежное литье

- •Вопросы для самоконтроля

- •4. Обработка давлением

- •4.1 Виды обработки металлов давлением

- •4.2 Прокатка

- •4.3 Ковка

- •4.4 Горячая объемная штамповка

- •Оборудование для горячей штамповки и его технологические особенности.

- •Операции объемной штамповки

- •4.5 Холодная объемная штамповка

- •Операции листовой штамповки

- •Вопросы для самоконтроля

- •5.Технология сварочного производства

- •5.1 Термическая сварка

- •5.1.1 Электродуговая сварка

- •5.1.2 Сварка в среде защитных газов

- •5.1.3 Электрошлаковая сварка

- •Сварка плазменной струей.

- •5.2 Термомеханическая сварка

- •5.2.1 Контактная сварка

- •5.3 Свариваемость

- •Вопросы для самоконтроля

- •6. Обработка металлов резанием

- •6.1. Классификация технологических

- •6.2 Классификация видов обработки резанием

- •6.3 Геометрические параметры режущего инструмента

- •6.4 Режимы резания

- •6.5 Выбор материала инструмента

- •Вопросы для самоконтроля

- •Общие методические указания

- •7.1 Основные положения разработки технологии изготовления отливки в песчаной форме

- •Разработка технологического процесса горячей объемной штамповки

- •Задания для контрольной работы №1

- •9. Пример решения контрольной работы №1

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •10 Задания для контрольной работы №2

- •11. Пример решения контрольной работы № 2

- •1. Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •Приложение

- •Основные формулы

- •Список литературы

- •Технологические процессы в машиностроении Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

11. Пример решения контрольной работы № 2

1. Вопрос

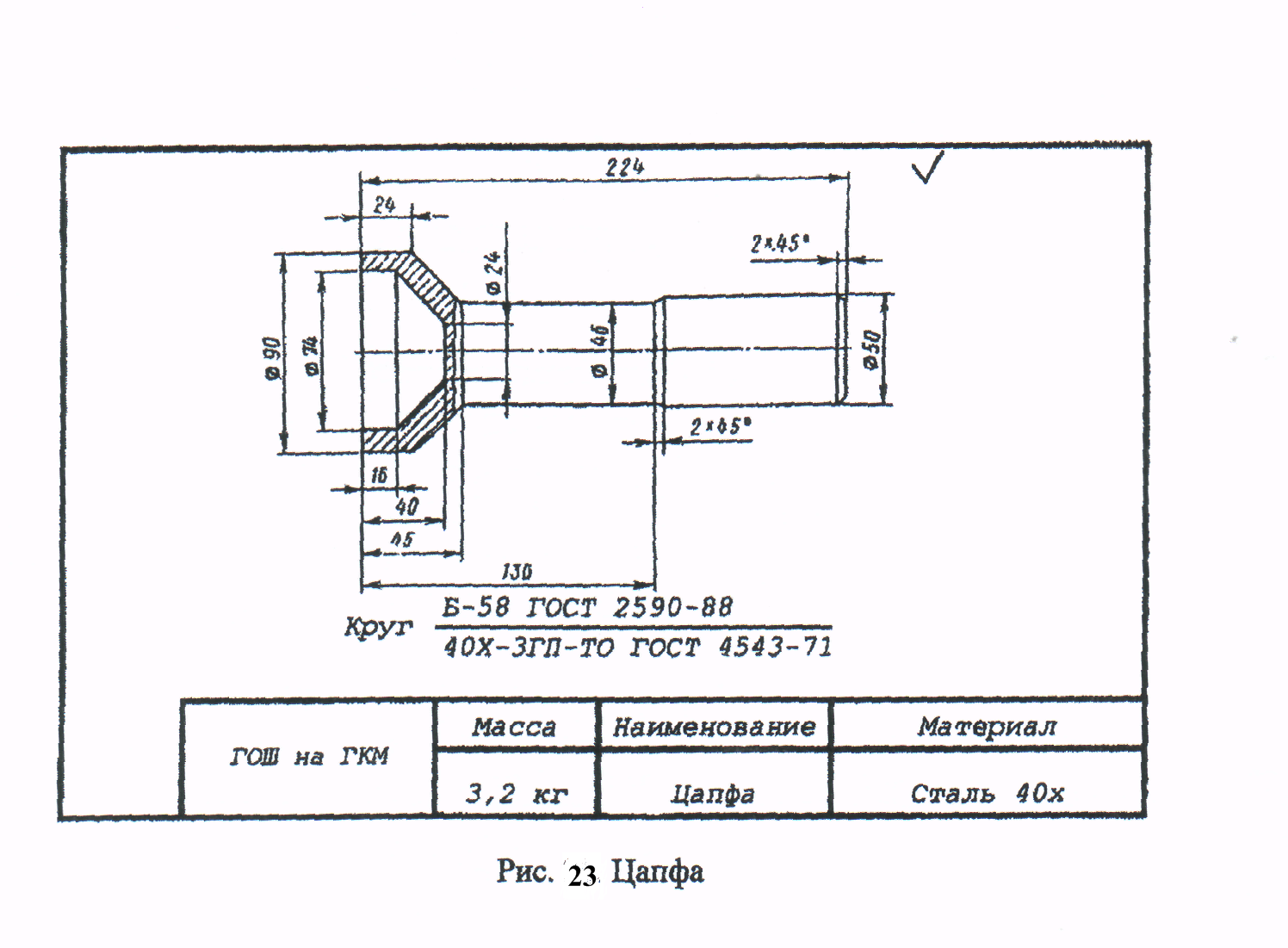

По эскизу готовой детали (прил., рис. 23) разработайте схему технологического процесса получения поковки способом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). При выполнении работы следует: 1) описать сущность горячей объемной штамповки и указать область ее применения; 2) изобразить схему ГКМ и описать его работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) перечислить все технологические отходы, определить объем, массу и длину исходной штамповки (диаметр исходной заготовки указан на чертеже задания).

Сущность процесса горячей объемной штамповки:

Объемная штамповка – процесс изготовления деталей путем пластической деформации в замкнутом объеме специальной оснастки. Штамп состоит из двух половин (подвижной и неподвижной) и имеет форму внутренней поверхности соответствующую форме детали.

Рис. 11.1 Схема объемной штамповки (заштрихованы подвижная – верхняя и нижняя – неподвижная половины штампа, заливкой обозначена получаемая штамповкой деталь)

Область применения:

Изготовление в основном поковок сравнительно небольших масс и размеров (0,5-30кг, поковки массой 100 кг считают крупными). Получение поковок более сложной конфигурации, чем при ковке.

Установим температурный интервал горячей штамповки.

Деталь штуцер изготовлена из стали 40Х, т.е. содержит 0,4% С , 1% хрома и является низкоуглеродистой сталью, поэтому исходя из таблицы интервал нагрева будет : начало 1280 – 1300 º, конец 700 - 800 ºС.

Температурные интервалы для горячей обработки давлением

Таблица 11.1

|

Сплав |

Температурный интервал, ºС | |

|

|

Начало |

Конец |

|

Низкоуглеродистые стали |

1280 - 1300 |

700 - 800 |

|

Углеродистые стали |

1200 - 1260 |

760 - 850 |

|

Высоколегированные стали |

1140 - 1160 |

870 - 950 |

При нарушении режимов нагрева под обработку давлением наблюдается пережог или перегрев.

Составим чертеж поковки:

Чертеж поковки составляется из условий:

-штамповочные уклоны и напуски при этом виде горячей штамповки отсутствуют

- на все поверхности которые будут обрабатываться резанием необходимо предусмотреть припуск, так как штамповку получают на горизонтально-ковочной машине (ГКМ), то по рис. приложения определим припуски на механическую обработку;

- должны быть предусмотрены радиусные закругления, в соответствии ГОСТ радиусы закруглений у поковок массой до 10кг не менее 3,5 мм.

Рис.11.2 Чертеж поковки

Определим массу поковки:

Технологические отходы:

-потери на угар (при нагреве печах 1-2% объема поковки)

- объем облоя (0,1-0,2 объема поковки)

- объем перемычек ( в1,3-1,5 раз больше объема облоя)

Учитывая все отходы определим сначала объем заготовки, а затем массу:

![]()

В качестве заготовки используется круг диаметром 58мм.

Исходя из равенства объемов, определим длину заготовки:

Таким образом длина исходной заготовки из проката 300мм.

Технологический процесс изготовления детали цапфа:

-резка сортового проката диаметром 58мм и длиной 300мм;

- нагрев до температуры штамповки;

- штамповка на ГКМ в одноручьевом штампе;

- обрезка облоя;

- термическая обработка;

- правка, калибровка;

- дробометная очистка от окалины.

Инструментом для изготовления детали является штамп открытого типа. ГМК имеют штампы состоящие из трех частей (рис. 11.3): неподвижной матрицы. 3, подвижной матрицы 5 и пуансона 1, размыкающихся в двух взаимно-перпендикулярных плоскостях. Пруток 4 с нагретым участком на его конце закладывают в неподвижную матрицу 3. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице и только после этого пуансон соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части.

После окончания деформирования пуансон движется в обратном направлении выходя из полости матрицы; матрицы разжимаются и деформированную |заготовку вынимают или она выпадает сама.

Рис. 11.3. Схема штампа для изготовления детали цапфа