- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723- Севмашвтуз, 2006

- •Введение

- •1 Механические передачи

- •1.1 Общие сведения о механических передачах

- •1.2 Классификация механических передач

- •1.3 Основные характеристики механических передач

- •2 Зубчатые передачи

- •2.1 Общие сведения о зубчатых передачах

- •2.2 Классификация зубчатых передач

- •2.3 Конструкция зубчатых колес

- •2.4 Способы нарезания зубьев

- •2.5 Нормы точности

- •2.6 Основные геометрические и кинематические характеристики эвольвентных цилиндрических зубчатых передач

- •2.7 Силы и напряжения в зубчатом зацеплении

- •2.8 Критерии работоспособности зубчатых передач

- •2.9 Материалы зубчатых колес

- •2.10 Допускаемые напряжения

- •2.10.1 Допускаемое контактное напряжение

- •2.10.2 Допускаемые напряжения изгиба

- •2.11 Проектировочный расчет цилиндрических зубчатых передач

- •2.11.1 Исходные данные для проектировочного расчета

- •2.11.2 Предварительные расчеты

- •2.11.3 Коэффициент нагрузки

- •2.11.4 Последовательность расчета

- •2.11.5 Проверочный расчет на контактную выносливость

- •2.11.6 Проверочный расчет на выносливость при изгибе

- •3 Червячные передачи

- •3.1 Общие сведения о червячных передачах

- •3.2 Классификация червячных передач

- •3.3 Основные геометрические и кинематические характеристики червячных передач

- •3.4 Силы в червячной передаче

- •3.5 Критерии работоспособности червячных передач

- •3.6 Материалы червячной пары и допускаемые напряжения

- •3.6.1 Материалы червячных колес

- •3.6.2 Материалы червяков

- •3.6.3 Допускаемые напряжения

- •3.7 Проектировочный расчет червячных передач

- •3.7.1 Исходные данные

- •3.7.2 Последовательность расчета

- •3.7.3 Проверочный расчет червячной передачи

- •4 Ременные передачи

- •Клиновые ремни – это ремни трапецеидального сечения с боковыми рабочими сторонами, работающими на шкивах с канавками соответствующего профиля.

- •4.6 Критерии работоспособности ременных передач

- •4.7.3 Силы, действующие на валы

- •5 Цепные передачи

- •5.3 Особенности конструирования и эксплуатации цепных передач

- •5.5 Критерии работоспособности цепных передач

- •5.7 Проектировочный расчет цепных передач

- •5.7.3 Проверочный расчет цепной передачи

- •Цепи приводные роликовые и втулочные (по гост 13568-97)

- •6 Валы и оси

- •6.1 Общие сведения

- •6.2 Конструктивные элементы валов и осей

- •6.3 Критерии работоспособности валов

- •6.4 Проектировочный расчет валов

- •6.5 Проверочный расчет на статическую прочность

- •6.6 Проверочный расчет на усталостную прочность

- •7 Подшипники

- •7.1. Подшипники скольжения

- •7.1.1 Общие сведения

- •7.1.2 Подшипниковые материалы

- •7.1.3 Конструкция корпусов подшипников

- •7.1.4 Конструкция вкладышей

- •7.1.5 Критерии работоспособности и расчета подшипников скольжения

- •7.1.5.1 Проверочный расчет по допускаемым давлениям в подшипнике

- •7.1.5.2 Проверочный расчет на нагрев и скорость износа

- •7.2. Подшипники качения

- •7.2.1 Общие сведения

- •7.2.2 Классификация подшипников качения

- •7.2.3 Основные типы подшипников качения

- •7.2.4 Обозначение подшипников качения

- •7.2.5 Критерии работоспособности и расчета подшипников качения

- •7.2.5.1 Подбор подшипников

- •7.2.6 Крепление наружных и внутренних колец подшипников

- •7.2.7 Способы установки подшипников

- •8 Муфты

- •8.1 Общие сведения

- •8.2 Постоянные муфты

- •8.2.1 Жесткие муфты

- •8.2.2 Компенсирующие муфты

- •8.2.3 Упругие муфты

- •8.3 Сцепные управляемые муфты

- •8.3.1 Сцепные управляемые муфты зацепления

- •8.3.2 Фрикционные муфты

- •8.4 Самодействующие муфты

- •8.4.1 Предохранительные муфты

- •8.4.2 Обгонные муфты

- •8.4.3 Центробежные муфты

- •8.5 Подбор муфт

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

5.5 Критерии работоспособности цепных передач

Основные причины выхода из строя цепных передач:

Износ шарниров цепи, приводящий к удлинению цепи и нарушению зацепления со звездочками – основной критерий работоспособности для большинства передач;

Усталостное разрушение пластин цепи по проушинам – основной критерий для быстроходных тяжелонагруженных роликовых цепей, работающих в закрытых картерах с хорошим смазыванием;

Проворачивание валиков и втулок в пластинах в местах запрессовки – распространенная причина выхода из строя цепей, связанная с недостаточно высоким качеством изготовления;

Выкрашивание и разрушение роликов цепи;

Достижение предельного провисания ведомой ветви – один из критериев для передач с нерегулируемым межосевым расстоянием, работающих при отсутствии натяжных устройств и стесненных габаритах;

Износ зубьев звездочки.

В соответствии с

приведенными причинами выхода их строя

цепных передач видно, что срок службы

чаще всего ограничивается долговечностью

цепи, которая зависит от износостойкости

шарниров. Поэтому основной критерий

работоспособности цепной передачи –

допускаемое давление в шарнирах цепи

![]() ,

зависящее от типа и шага цепи, скорости

и условий работы.

,

зависящее от типа и шага цепи, скорости

и условий работы.

Ресурс цепных передач в стационарных машинах должен составлять 10000…15000 часов.

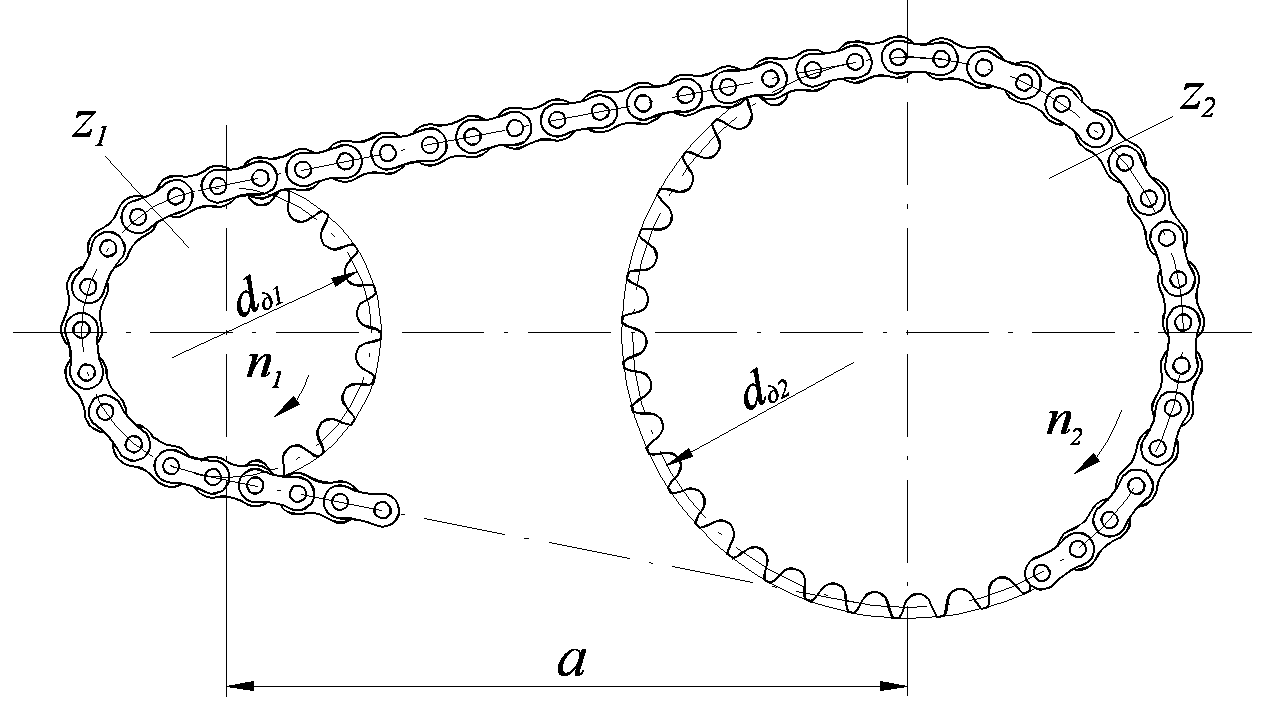

5.6 Основные геометрические и кинематические характеристики цепных передач

Основной

кинематической характеристикой цепной

передачи является передаточное

число

![]() :

:

![]() ,

,

где ![]() ,

,![]() – частота вращения ведущей и ведомой

звездочки, об/мин;

– частота вращения ведущей и ведомой

звездочки, об/мин;

![]() ,

,

![]() – число зубьев ведущей и ведомой

звездочки.

– число зубьев ведущей и ведомой

звездочки.

Скорость цепи v рассчитывается по формуле:

![]() ,

м/сек.

,

м/сек.

|

|

|

Рис. 5.8. Геометрические параметры цепной передачи |

Число

зубьев

ведущей звездочки

![]() принимается в зависимости от передаточного

отношенияu:

минимальное значение (для низкоскоростных

передач)

принимается в зависимости от передаточного

отношенияu:

минимальное значение (для низкоскоростных

передач)

![]() (но не меньше 13); рекомендуемое значение

(но не меньше 13); рекомендуемое значение![]() .

.

Излишне

большие значения

![]() способствуют повышенному износу шарниров

и увеличению шага цепи («вытяжке» цепи).

При слишком маленьких значениях

способствуют повышенному износу шарниров

и увеличению шага цепи («вытяжке» цепи).

При слишком маленьких значениях![]() возрастает неравномерность движения

цепи (пульсация цепи) и увеличиваются

динамические нагрузки.

возрастает неравномерность движения

цепи (пульсация цепи) и увеличиваются

динамические нагрузки.

Число

зубьев ведомой звездочки

![]() .

.

Оптимальное

межосевое

расстояние

![]() .

.

Максимальное

межосевое расстояние

![]() .

.

Длина цепи, выраженная в ее шагах (число звеньев цепи):

.

.

Делительный

диаметр звездочек

![]() .

.

Диаметр

окружности выступов звездочек

![]() .

.

5.7 Проектировочный расчет цепных передач

5.7.1 Исходные данные для проектирования:

вращающий момент на быстроходном валу передачи

;

;передаточное отношение u;

частота вращения на быстроходном валу передачи

,

об/мин;

,

об/мин;компоновка передачи и условия работы.

5.7.2 Расчет параметров передачи

Проектирование начинают с выбора типа цепи. В цепных передачах приводов применяются роликовые и втулочные цепи по ГОСТ 13568-97:

ПР – роликовые;

ПВ – втулочные;

Для общепромышленных приводов рекомендуется применять цепи ПР.

Число

зубьев

ведущей звездочки

![]() принимается по рекомендациям п. 5.6 из

ряда (по ГОСТ 591): 9, 10, 11, 12, (13), 14, (15), 16,

(17), 18, (19), 20, (22), 25, (28), 32, (36), 40, (45), 50, (56), 63,

(71), 80. При выборе числа зубьев следует

отдавать предпочтение числам без скобок.

принимается по рекомендациям п. 5.6 из

ряда (по ГОСТ 591): 9, 10, 11, 12, (13), 14, (15), 16,

(17), 18, (19), 20, (22), 25, (28), 32, (36), 40, (45), 50, (56), 63,

(71), 80. При выборе числа зубьев следует

отдавать предпочтение числам без скобок.

Число

зубьев ведомой звездочки

![]() .

.

Результат

округляют до ближайшего целого значения.

Во избежание соскакивания цепи

ограничивают

![]() не более 120. Для более равномерного

износа цепи желательно применять

нечетное число зубьев на малой звездочке

и четное число зубьев на большой

звездочке.

не более 120. Для более равномерного

износа цепи желательно применять

нечетное число зубьев на малой звездочке

и четное число зубьев на большой

звездочке.

Шаг цепи t рассчитывается по формуле:

,

,

где

![]() – вращающий момент на быстроходном

валу передачи, Н∙мм;

– вращающий момент на быстроходном

валу передачи, Н∙мм;

![]() –коэффициент,

учитывающий конкретные условия монтажа

и эксплуатации цепной передачи;

–коэффициент,

учитывающий конкретные условия монтажа

и эксплуатации цепной передачи;

![]() –число

зубьев ведущей звездочки;

–число

зубьев ведущей звездочки;

![]() –допускаемое

давление в шарнирах; при расчете шага

цепи t

в первом приближении берется среднее

значение

–допускаемое

давление в шарнирах; при расчете шага

цепи t

в первом приближении берется среднее

значение

![]() 20МПа,

при расчете во втором приближении

20МПа,

при расчете во втором приближении

![]() берется из таблицы 5.2.

берется из таблицы 5.2.

![]() –число

рядов цепи.

–число

рядов цепи.

Полученное значение t округляют до ближайшего большего стандартного значения по ГОСТ13568-97 (см. табл. 5.4).

Коэффициент

![]() представляет

собой произведение шести множителей:

представляет

собой произведение шести множителей:

![]() .

.

Значения

![]() выбираются по рекомендациям таблицы 5.1.

выбираются по рекомендациям таблицы 5.1.

Таблица 5.1

Значения

поправочных коэффициентов

![]()

|

Коэффициент

динамичности нагрузки

|

При нагрузках близких к постоянным, без резких колебаний |

|

|

При переменной или толчкообразной нагрузке |

| |

|

При ударной нагрузке |

| |

|

Коэффициент

|

При

оптимальном межосевом расстоянии

|

|

|

При

|

| |

|

При

|

| |

|

Коэффициент

|

При угле наклона меньше 60 к горизонту |

|

|

При вертикальном расположении |

| |

|

Для передач с автоматической регулировкой натяжения цепи при любом угле наклона |

| |

|

Коэффициент

|

Автоматическая регулировка натяжения |

|

|

Периодическая регулировка натяжения |

| |

|

Коэффициент

|

Непрерывная смазка (в масляной ванне или от насоса) |

|

|

Капельная |

| |

|

Периодическая |

| |

|

Коэффициент

|

Односменная работа |

|

|

Двухсменная работа |

| |

|

Трехсменная работа |

|

Таблица 5.2

Допускаемое

давление в шарнирах![]() для цепей типа ПР нормальной точности

при расчетной долговечности 10000 часов

по нормамDIN

8195

для цепей типа ПР нормальной точности

при расчетной долговечности 10000 часов

по нормамDIN

8195

|

v цепи, м/с |

0,1 |

0,4 |

1,0 |

2,0 |

4,0 |

6,0 |

8,0 |

10 |

|

|

32 |

28 |

25 |

21 |

17 |

14 |

12 |

10 |

Скорость цепи v, м/сек:

![]() .

.

Скорость цепи v для приводов общего назначения нормальной точности не должна превышать 10 м/сек, так как, с увеличением скорости цепи возрастают динамические нагрузки (примерно пропорционально квадрату скорости) и ускоряется износ шарниров (примерно пропорционально кубу скорости). В случае, когда скорость цепи будет больше 10 м/сек, ее можно уменьшить, применив многорядные цепи с меньшим шагом.

После

этого уточняется допускаемое давление

![]() ,

рассчитывается шаг цепиt

во втором приближении и, при необходимости,

скорость цепи v.

,

рассчитывается шаг цепиt

во втором приближении и, при необходимости,

скорость цепи v.

Проверяется расчетное давление в шарнирах:

![]() .

.

Делительный

диаметр

звездочек

![]() .

.

Диаметр

окружности выступов

звездочек

![]() .

.

Оптимальное

межосевое

расстояние

![]() .

.

Максимальное

межосевое расстояние

![]() .

.

Большое межосевое расстояние приводит к слишком большим нагрузкам на валы и опоры из-за большого веса цепи.

Окончательное межосевое расстояние выбирают исходя из главного критерия – получения минимальных габаритов привода. Для этого делают прорисовку привода в масштабе.

Длина цепи, выраженная в ее шагах:

.

.

Полученную

длину цепи

![]() округляют до целого значения, при этом

желательно, чтобы число звеньев цепи

было четным, чтобы избежать применения

переходного звена.

округляют до целого значения, при этом

желательно, чтобы число звеньев цепи

было четным, чтобы избежать применения

переходного звена.

Далее

уточняется межосевое расстояние

![]() :

:

.

.

Для

обеспечения свободного провисания цепи

следует предусмотреть уменьшение

межцентрового расстояния

![]() на

0,4%.

на

0,4%.