- •1. Количественные определения в операциях обогащения

- •Отсадка

- •Решение:

- •2.1. Задания для самостоятельной работы

- •2. Выщелачивание руд благородных металлов

- •2.1. Термодинамика растворения.

- •Решение:

- •2.2. Металлургический расчет выщелачивания

- •Цианирование

- •Решение:

- •1.Расчет расхода цианистого натрия и извести.

- •2. Определим массу и состав растворов, выходящих из аппаратов цианирования.

- •3. Определим остаточное содержание золота в руде после цианирования.

- •4. Составим материальный баланс операции цианирования 1 т руды.

- •2.1. Задания для самостоятельной работы

- •3.Отделение растворов oт осадка. Расчет промывки осадков

- •3.1. Отмывка методом периодической декантации.

- •Решение:

- •Решение:

- •3.2 Расчет отмывки осадка после фильтрации пульпы.

- •3.2. Задания для самостоятельной работы

- •4.Цементация благородных металлов из растворов

- •4.2. Задания для самостоятельной работы

- •5.1. Законы Фарадея и показатели электролиза

- •5.1.1. Законы Фарадея

- •5.1.2. Выход по току:

- •5.1.3. Удельный расход энергии и выход по энергии:

- •5.1.4. Напряжение на электролизёре:

- •5.2. Расчёты при электролитическом рафинировании сплавов благородных металлов.

- •5.3. Расчёт при электрохимическом выделении золота из тиомочевинного элюата

- •6.Расчет схем сорбционного выщелачивания

6.Расчет схем сорбционного выщелачивания

Технологические расчеты передела сорбционного выщелачивания руд включают:

- расчет полного материального баланса (водно-шламовой схемы) передела;

- расчет материального баланса по элементу;

- расчет основных технологических параметров;

- расчет оборудования сорбционного передела и передела регенерации;

- определение расхода реагента и материалов;

- расчет отделения обезвреживания пульпы.

. Расчет основных технологических параметров

сорбционного выщелачивания.

Основными технологическими параметрами процесса сорбционного выщелачивания являются:

- продолжительность процесса сорбционного выщелачивания;

- величина единовременной загрузки ионита в процесс;

- величина потока смолы и пульпы в каскаде аппаратов сорбционного выщелачивания;

- продолжительность сорбции;

- рабочая емкость сорбента по золоту и серебру;

- количество ступеней сорбции.

Процесс сорбции благородных металлов протекает по принципу противотока. Потоки пульпы и смолы взаимосвязаны и определяются производительностью сорбционного передела по переработке руды и содержанием в ней золота.

Поток пульпы находят исходя из производительности сорбционного отделения по руде заданного отношения Ж:Т при сорбционном выщелачивании:

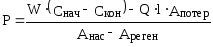

![]() ,

(6.1)

,

(6.1)

где Vп - часовой или суточный поток пульпы, м3/ч или м3/сут;

Q - производительность отделения по сухой руде, т/ч или т/сут;

- плотность руды, т/м3;

R - отношение Ж:Т .

Поток смолы находят из уравнения материального баланса по металлу:

![]() (6.2)

(6.2)

(кг/ч),

(6.3)

(кг/ч),

(6.3)

где Р - поток анионита по аппаратам сорбционного выщелачивания, кг/ч (сухого анионита);

W - производительность отделения по раствору, м3/ч;

Снач - исходная суммарная концентрация золота в растворе в

результате предварительного и сорбционного выщелачивания,

г/м3;

Скон - конечная концентрация золота в растворе хвостовой

пульпы - 0,02-0,03г/м3;

Q - производительность отделения по сухой руде, т/ч;

l - потери анионита с хвостами (в результате разрушения зерен)

0,01-0,03кг сухого ионита на 1т руды;

Апотер - содержание золота в анионите, теряемом с хвостами.

Ориентировочно Апотер=0,1+0,2Анас , г/кг сухой смрлы;

Анас - емкость по золоту насыщенного ионита, г/кг сухой смолы;

Ареген - остаточная емкость по золоту отрегенирированного

анионита, загружаемого в процессе сорбции, 0,1-0,3г/кг сухой

смолы.

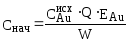

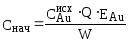

Снач может быть найдено из соотношений:

,

либо

,

либо

,

(6.4)

,

(6.4)

где

![]() -

содержание золота в продукте (руде,

концентрате),

-

содержание золота в продукте (руде,

концентрате),

поступающем на цианирование, г/т;

EAu - извлечение золота из руды (концентрата) в раствор

цианированием на стадии предварительного и сорбционного

выщелачивания, в долях процента;

![]() -

содержание золота в твердой фазе хвостов

сорбционного

-

содержание золота в твердой фазе хвостов

сорбционного

выщелачивания, г/т.

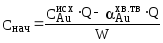

Часовой поток по набухшей Vнаб.смол. составит:

![]() ,л/ч

(6.5)

,л/ч

(6.5)

где b - коэффициент набухаемости. Для смолы АМ-2Б

коэффициент набухаемости равен 2,7-3,0.

При расчете потока смолы величина насыщения анионита по золоту (Анас) принимается по экспериментальным данным. Ориентировочные данные по значению Анас для бифункциональных смол типа АМ-2Б, приведены в табл. 6.1

Таблица 6.1

Ориентировочные значения емкости насыщенных анионитов по золоту

|

Концентрация золота в растворе, г/м3 |

Емкость сухого насыщенного ионита по золоту (г/кг) при отношении концентрации в растворе золота к сумме примеси неблагородных металлов. | |

|

|

СAu:Спрмес > 0,1 |

СAu:Спрмес < 0,1 |

|

0,5-2,0 |

10-12 |

5-10 |

|

2,0-3,0 |

12-15 |

8-12 |

|

3,0-5,0 |

15-20 |

10-15 |

|

5,0-8,0 |

20-25 |

15-20 |

Кроме потока сорбента, важным параметром процесса является величина единовременной загрузки ионита во все аппараты сорбции. Эта величина определяет общее время контакта ионита с пульпой, необходимое для насыщения его по золоту, т.е. продолжительность сорбционного процесса.

Практикой установлено, что для переработки рудных пульп оптимальная единовременная загрузка смолы в процессе составляет 1,5-2,5% от объема пульпы, для переработки концентратов 3-4%. Содержание ионита менее 1,5% не обеспечивает нужной скорости ионного обмена, вызывает необходимость поддержания больших потоков смолы на сорбции и, как следствие, не позволяет получать насыщенную смолу с достаточной рабочей емкостью по золоту и серебру. При единовременной загрузке смолы 3% наблюдается повышенный износ и расход сорбента.

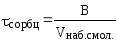

Продолжительность сорбционного процесса связана с величиной единовременной загрузки смолы и ее часовым потоком соотношением:

,

(6.6)

,

(6.6)

где сорбц - продолжительность сорбции, ч;

В - единовременная загрузка смолы в аппараты, л или м3;

Vнаб.смол. - объемный, часовой поток смолы по аппаратам

сорбционного выщелачивания, л/ч; или м3/ч.

Практически при величине единовременной загрузки смолы от 1 до 3% от объема пульпы время пребывания смолы в пачуках составляет 100-400 часов.

Продолжительность сорбционного выщелачивания определяется временем нахождения пульпы в сорбционных аппаратах в течение которого достигается максимально возможное дорастворение золота из руды и достаточно полное извлечение золота из раствора пульпы анионитом. Как правило, этот параметр устанавливают опытным путем, исходя из скорости сорбции и растворения металлов при цианировании. В случае кварцевых и кварцево-сульфидных руд с небольшим содержанием сульфидов при проведении процесса в пачуках оно составляет от 6 до12 часов, иногда больше, в зависимости от характера руды и условий проведения процесса. При цианировании сульфидных руд и концентратов продолжительность сорбционного выщелачивания возрастает до 18-24 часов.

Продолжительность сорбционного выщелачивания и поток пульпы определяют суммарный полезный (рабочий) объем всех аппаратов в каскаде:

![]() ,

(6.7)

,

(6.7)

где сорб.выщ. - продолжительность сорбционного выщелачивания, ч.

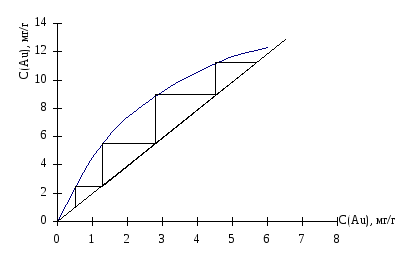

Одним из важных вопросов в технологии сорбционного выщелачивания является установление необходимого числа ступеней в сорбционном каскаде. В общем случае это число может быть принято равным числу теоретических ступеней изменения концентраций в фазах при сорбции, определяемому графическим путем по изотерме сорбции и рабочей линии. Для этого на диаграмме у-х (рис. 6.1) наносится по экспериментальным данным линия равновесных концентраций золота в растворе и смоле ОС (изотерма сорбции) и линия рабочих концентраций ОА, выражающая зависимость между неравновесными составными фаз по содержанию золота в сорбционных аппаратах. Проводя из точки «а», соответствующей начальной концентрации золота в растворе горизонтали и вертикали между линией рабочих концентраций до точки «а0», отвечающей конечной концентрации золота в растворе на выходе из каскада, получаем ломаную линию А1С1, А2С2, А3С3, А4С4, число ступеней которой показывает теоретическое число ступеней сорбции nт при данных условиях (на рис. 6.1 nт=4).

Рис. 6.1 Изотерма сорбции и расчет числа ступеней сорбции

Пример. Рассчитать основные технологические параметры сорбционного выщелачивания золотосодержащей руды с использованием ионита АМ-2Б при следующих исходных данных:

Qсут=1000т/сут.;

![]() =3,2г/т;сорбц.выщ.=4ч;

Анас=8г/кг;

=3,2г/т;сорбц.выщ.=4ч;

Анас=8г/кг;

Апотер=1,1г/кг;

![]() =0,03г/м3;

l=0,02кг/т;

Ареген=0,3г/кг;

EAu=87,6%;

Ж:Т=1,63:1; сорбц=200ч.

=0,03г/м3;

l=0,02кг/т;

Ареген=0,3г/кг;

EAu=87,6%;

Ж:Т=1,63:1; сорбц=200ч.

Найдем часовую производительность передела по руде;

;

;

![]() т/ч

т/ч

Часовая производительность передела по раствору при Ж:Т=1,63:1 составит:

W=QR , где R=Ж:Т;

W=416,661,63=679,16т/ч

При плотности раствора близкого к единице объем раствора составит 679,16м3/ч.

Определим исходную концентрацию золота в растворе, которую можно достичь в результате цианирования:

;

;

![]() г/м3

г/м3

По формуле 6.3 определим часовой поток ионита:

![]() кг/ч

кг/ч

Объемный поток по набухшей смоле, при коэффициенте набухаемости смолы АМ-2Б равным 2,7 составит:

![]() л/ч

л/ч

Определим по уравнению 6.1 часовой поток пульпы в аппаратах сорбционного выщелачивания, примем =2,7т/м3

![]() м3/ч

м3/ч

Суммарный полезный объем всех аппаратов в каскаде:

![]() ;

=833,474=3333,88м3

;

=833,474=3333,88м3

При заданном значении продолжительности пребывания смолы в каскаде аппаратов, равным 200ч., величина единовременной загрузки ионита в соответствие с соотношением (6.6) составит:

В=399,01200=79802л или 79,802м3

Объемная концентрация ее в пульпе составит:

![]()

что соответствует данным практики.

6.2. Выбор и расчёт оборудования

6.2.1. Расчёт оборудования предварительного цианирования

Предварительное цианирование на отечественных золотоизвлекательных фабриках проводят, в основном, в пачуках, а на некоторых предприятиях-в пульсационных колоннах.

Необходимый объём аппарата, и их количество определяют исходя из часового потока пульпы и продолжительности предварительного цианирования.

Расчёт

ведут в следующем порядке. По формуле

2.8 определяют суточный (![]() )

и часовой (

)

и часовой (![]() )

объём пульпы, поступающий на предварительное

цианирование:

)

объём пульпы, поступающий на предварительное

цианирование:

![]() ,

м3сут

,

м3сут

![]() ,

м3сут.

,

м3сут.

Находят

суммарный рабочий объём аппаратов

![]() предварительного

цианирования:

предварительного

цианирования:

![]() ,

м3

(6.8)

,

м3

(6.8)

где

-оптимальное

время предварительного цианирования

-оптимальное

время предварительного цианирования

пульпы, ч

По данным практики в пачуках составляет около 2 ч, а в пульсколоннах-0,51ч.

Определяют

полный суммарный объём аппаратов

![]()

![]() предварительного цианирования с учётом

их заполнения пульпой на 80-85%:

предварительного цианирования с учётом

их заполнения пульпой на 80-85%:

![]()

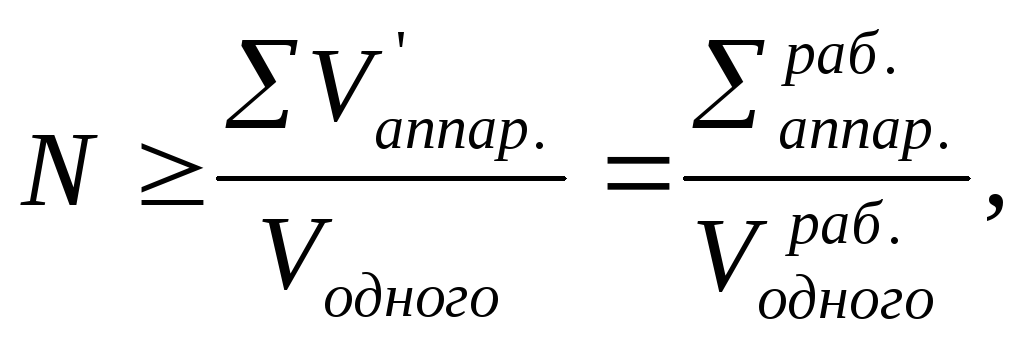

Выбирают по каталогам тип и размер аппарата и определяют их число (N):

где

-полный объём одного аппарата, м3

-полный объём одного аппарата, м3

![]() -рабочий

объём одного аппарата, м3.

-рабочий

объём одного аппарата, м3.

Обычно число пачуков предварительного цианирования составляет 2-4, а число пульсколонн-1-2.

Основные типоразмеры установленных на ЗИФ пачуков предварительного цианирования приведены в табл.6.2

При отсутствии в табл.6.2 пачуков нужного объёма, их основные размеры рассчитывают. Основные принципы расчёта пачуков приведены в учебном пособии [3]. В соответствие с этими принципами ведут расчёт и геометрических размеров пульсационных колонн.

Пример. Рассчитать число пульсационных колонн для предварительного цианирования золотосодержащей руды при следующих

исходных данных. Суточная производительность передела по руде-1000 т/сут; плотность руды-2,7 т/м?; отношение Ж:Т=1,8; продолжительность процесса-1ч.

Таблица 6.2

Типоразмеры пачуков предварительного цианирования

|

Диаметр,мм |

Высота,мм |

Рабочий объём,м3 |

Масса,т |

НД |

|

2200 |

6850 |

16 |

4,65 |

3,11 |

|

2800 |

12400 |

60 |

11,7 |

4,43 |

|

3000 |

8000 |

40 |

7,0 |

2,67 |

|

3500 |

12315 |

92 |

15,3 |

3,5 |

|

3500 |

12400 |

95 |

15,4 |

3,5 |

|

3500 |

13500 |

100 |

16,0 |

3,86 |

|

4500 |

16500 |

210 |

27,0 |

3,68 |

|

4500 |

16500 |

210 |

28,5 |

3,68 |

|

4500 |

19500 |

250 |

31,9 |

4,38 |

|

5600 |

22000 |

470 |

69,5 |

3,93 |

Таблица 6.3

Типоразмеры пачуков сорбционного выщелачивания

|

Диаметр,мм |

Высота,мм |

Рабочий объём,м3 |

Площадь сеток дренаж,м2 |

Количество сеток |

Масса колон,т |

НД |

|

1020 |

4455 |

1,8 |

0,05 |

2 |

0,756 |

4,38 |

|

2200 |

8500 |

20 |

0,216 |

4 |

5,646 |

3,86 |

|

2200 |

10000 |

28 |

0,708 |

2 |

6,34 |

4,54 |

|

3500 |

11000 |

75 |

0,81 |

6 |

13,8 |

3,15 |

|

3500 |

11250 |

60 |

0,965 |

4 |

16,4 |

3,22 |

|

3500 |

16500 |

100 |

0,7 |

6 |

17,0 |

4,72 |

|

4500 |

16500 |

200 |

0,72 |

20 |

40,0 |

3,56 |

|

4500 |

22000 |

250 |

0,81 |

8 |

38,1 |

4,9 |

|

4500 |

22800 |

270 |

0,81 |

10 |

35,0 |

5,07 |

|

5600 |

23700 |

470 |

0,72 |

12 |

77,5 |

4,24 |

Определяем часовую производительность передела по руде:

![]() т/ч;

т/ч;

По формуле 6.1 находим часовой объём пульпы, поступающий на предварительное цианирование:

![]() =41,66(

=41,66(![]() +1,8)=90,4

м3/ч

.

+1,8)=90,4

м3/ч

.

Тогда, общий рабочий объём аппаратов в соответствие с формулой 6.8 будет равен:

![]() =90,4·1,0=90,4

м3.

=90,4·1,0=90,4

м3.

Полный объём аппаратов с учётом их заполнения пульпой на 85% составит:

![]() =106,35

м3.

=106,35

м3.

Рабочий объём всех пульсколонн:

106,35·0,85=90,4 м3.

Принимаем к установке 2 пульсационных колонны. Тогда, рабочий объём одной колонны составит:

![]() =45,2

м3.

=45,2

м3.![]()

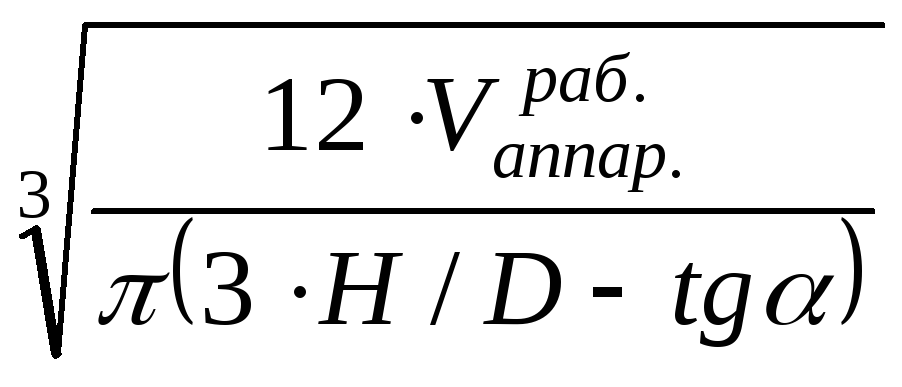

В табл. 2.2 отсутствуют аппараты такого типа, поэтому по пособию [3] рассчитаем геометрические размеры его. Примем при этом, что отношение высоты колонны (Н) к его диаметру (D) равняется 2,5.

Имея

в виду, что конической части колонны

![]() =0,5·D·tg

б,а общий объём колонны:

=0,5·D·tg

б,а общий объём колонны:

![]() =(р/4)·DІ([

=(р/4)·DІ([![]() ]+

]+![]() ),

),

Находим её диаметр по уравнению:

D= ;

;

D=![]() =2,95

м

=2,95

м

Рабочая высота колонны: Нр=2,5·D; Нр=7,38 м.

Геометрическую высоту колонны конструктивно принимаем выше примерно на 1 м, чем рабочую высоту чана:

Нг=Нр+1; Нг=8,4 м.

6.2.2 Расчёт аппаратов сорбционного цианирования

Цель расчёта сорбционных установок чаще всего состоит в определении типа и реального числа аппаратов, обеспечивающих требуемую производительность установки по пульпе.

В общем случае при расчёте сорбционных процессов необходимое число аппаратов может быть принято равным числу теоретических ступеней. Но, применительно к расчёту сорбционного процесса, осуществляемого в каскаде аппаратов с перемешиванием, данный метод не применим, так как сорбент и раствор, выходящие из аппарата, далеки от равновесия. Известные методики расчёта числа реальных аппаратов в сорбционном каскаде отличаются сложностью и мало пригодны для случаев сорбционного выщелачивания золота в цианистом растворе, вследствие относительно малого количества смолы в потоке и небольшой величины её проскока. В связи с этим число аппаратов часто находят как число теоретических ступеней, отнесённое к коэффициенту полезного действия аппарата:

![]() ,

(6.9)

,

(6.9)

где N-число сорбционных аппаратов в каскаде;

![]() -число

теоретических ступеней сорбции;

-число

теоретических ступеней сорбции;

![]() -коэффициент

полезного действия сорбционного

аппарата.

-коэффициент

полезного действия сорбционного

аппарата.

Как

следует из выражения (6.9), число сорбционных

аппаратов в каскаде зависит от типа

аппарата и степени приближения процесса

в нём к теоретической ступени сорбции.

Так, при использовании сорбционных

пачуков каждый аппарат соответствует

0,3-0,5 теоретических ступеней, т.е.

![]() =0,3-0,5. В случае пульсационных колонн с

насадками КРИМЗ один аппарат соответствует

0,7-0,8 теоретической ступени. Тогда,

например, при

=0,3-0,5. В случае пульсационных колонн с

насадками КРИМЗ один аппарат соответствует

0,7-0,8 теоретической ступени. Тогда,

например, при![]() =4

число сорбционных пачуков в каскаде

при

=4

число сорбционных пачуков в каскаде

при![]() =0,35

составит

=0,35

составит![]() =4/0,35=12,

а число пульсационных колонн с насадками

КРИМЗ при

=4/0,35=12,

а число пульсационных колонн с насадками

КРИМЗ при![]() =0,8

будет равно

=0,8

будет равно![]() =

=![]() =5.

=5.

Число аппаратов типа сорбционных пачуков в каскаде сорбционного выщелачивания можно также определить по эмпирической формуле:

![]() ,

(6.10)

,

(6.10)

где m-коэффициент снижения концентраций золота в растворе

при прохождении пульпы через один аппарат сорбции.

Для пачуков m=1,5-2,0.

Формулой (6.10) можно воспользоваться и при расчёте числа пульсационных колонн в сорбционном каскаде, но для этого необходимо по данным испытаний знать величину "m".

Необходимый

объём аппаратов сорбции при известном

их количестве определяют исходя из

часового объёма пульпы (![]() )

и продолжительности сорбции (

)

и продолжительности сорбции (![]() ).

).

Сначала определяют суммарный рабочий объём аппаратов сорбции:

![]() ,

м3.

(6.11)

,

м3.

(6.11)

Общий объём аппаратов сорбции с учётом их заполнения пульпой на 80-85% составит:

![]() ,

(6.12)

,

(6.12)

где

![]() -

коэффициент заполнения аппарата, равный

0,8-0,85.

-

коэффициент заполнения аппарата, равный

0,8-0,85.

Исходя из необходимого общего объёма аппаратов, а также рассчитанных ранее числа теоретических ступеней сорбции и реального числа аппаратов (N), находят полный объём одного аппарата:

![]() ,

(6.13)

,

(6.13)

Рабочий объём одного аппарата:

![]() (6.14)

(6.14)

По каталогам выбирают пачуки или пульсколонны сорбционного выщелачивания заданного объёма. Основные типоразмеры сорбционных пачуков, установленных на действующих золотоизвлекательных фабриках приведены в табл. 6.3 пачуков с близким к расчётным объёмом, их основные геометрические размеры рассчитывают [3].

Пример. Определить число пачуков для для сорбционного цианирования золотосодержащей руды с использованием смолы АМ-2Б при следующих исходных данных: суточная производительность передела по руде-1500 тсут; отношение ЖТ при цианировании 11; продолжительность сорбционного выщелачивания-12 ч; содержание золота в растворе, поступающим на сорбцию-5,8 мгл; остаточное содержание золота в растворе после сорбции-0,02 мгл.

Число пачуков для сорбционного цианирования находим по уравнению 6.10

![]() .

.

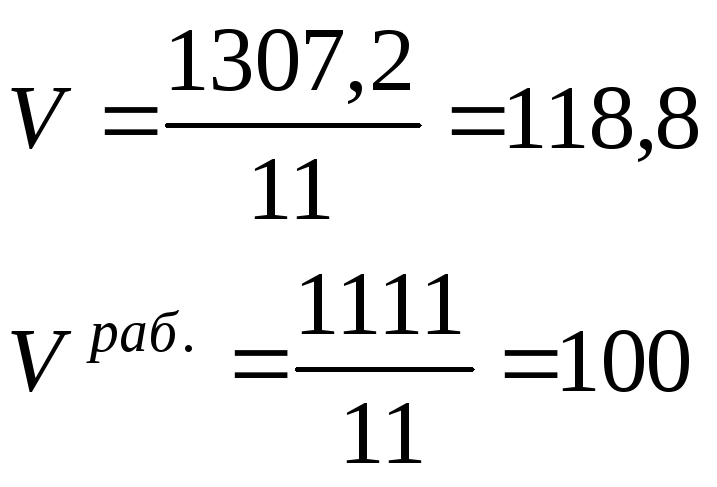

По формуле 6.1 определим суточный объём пульпы, поступающий на передел:

![]() м3сут.

м3сут.

Часовой поток пульпы составит:

![]() ;

;

![]() м3ч.

м3ч.

Суммарный рабочий объём аппаратов в соответствие с выражением 6.11 составит:

![]() м3.

м3.

Общий объём аппаратов сорбции с учётом их заполнения пульпой на 85% будет равен:

![]() м3

м3

Полный и рабочий объёмы одного аппарата, найденные из уравнения 6.13 и 6.14 составят соответственно:

По табл.6.2 выбираем пачук с рабочим объёмом 100 м3. Там же приведены его характеристики:

диаметр-3500 мм;

высота-16500 мм;

площадь сеток дренажа-0,7 м2;

количество сеток-2;

масса колонны-17 т.

6.2.3 Расчёт регенерационных колонн

В

отделениях регенерации насыщенного

ионита АМ-2Б для десорбции и промывок

используют колонны движущего слоя

(КДС). Расчёт промывок и регенерационных

колонн проводят исходя из часового

потока смолы

![]() ,

расхода промывных вод и элюирующих

растворов

,

расхода промывных вод и элюирующих

растворов![]() ,

числа колонн на каждой операции десорбции

или промывки

,

числа колонн на каждой операции десорбции

или промывки![]() ,

продолжительности контакта ионита с

растворами

,

продолжительности контакта ионита с

растворами![]() и скорости подачи раствора

и скорости подачи раствора![]() на каждой операции схемы регенерации

сорбента.

на каждой операции схемы регенерации

сорбента.

Расчёт колонн ведут в следующем порядке.

Сначала,

исходя из заданной восходящей скорости

движения элюирующего раствора определяют

расчётное сечение

![]() и расчётный диаметр

и расчётный диаметр![]() колонны:

колонны:

![]() м2

(6.15)

м2

(6.15)

где

![]() -расход

элюирующего раствора, объём

на объём сорбен

-расход

элюирующего раствора, объём

на объём сорбен

та;

![]() -часовой

поток сорбента, м3ч;

-часовой

поток сорбента, м3ч;

![]() -линейная

скорость раствора в колонне, мч.

-линейная

скорость раствора в колонне, мч.

![]() ,

м (6.16)

,

м (6.16)

По

табл. 6.4-6.5 принимают к установке колонну

с диаметром, ближайшим к расчётному, и

определяют сечение принятой к установке

колонне

![]() .

.

Далее

по заданной продолжительности операции

(времени контакта сорбента с раствором-![]() )

находят расчётный объём колонны

)

находят расчётный объём колонны![]() и её расчётную высоту

и её расчётную высоту![]() :

:

![]() ,

м3

(6.17)

,

м3

(6.17)

![]() ,

м (6.18)

,

м (6.18)

где

![]() -число

колонн на операции

-число

колонн на операции

![]() -коэффициент

разрыхления смолы, равный обычно 1,3-1,4.

-коэффициент

разрыхления смолы, равный обычно 1,3-1,4.

Количество устанавливаемых колонн на операции регенерации соответствует числу ступеней десорбции.

По

табл. принимают к установке колонну с

высотой

![]() ,

ближайшей к расчётной.

,

ближайшей к расчётной.

В

заключение, исходя из диаметра принятой

колонны, определяют фактическую скорость

раствора в колонне

![]() :

:

![]() ,

(2.19)

,

(2.19)

где

![]() -расход

элюирующего раствора, м3ч.

-расход

элюирующего раствора, м3ч.

![]() .

.

Приведённые выше расчёты проводят для каждой операции схемы регенерации сорбента.

Расчёт колонн для каждой операции и техническую характеристику выбранных колонн сводят в таблицу.

Пример. Выбрать и рассчитать регенерационную колонну для десорбции золота с насыщаемой смолой АМ-2Б.

Исходные

данные: часовой поток смолы

![]() -

45 лч;

расход элюирующего раствора- 4 объёма

на один объём смолы; число колонн-3;

продолжительность контакта ионита с

раствором

-

45 лч;

расход элюирующего раствора- 4 объёма

на один объём смолы; число колонн-3;

продолжительность контакта ионита с

раствором

![]() -90

ч; расчётная скорость подачи раствора

-90

ч; расчётная скорость подачи раствора![]() -1

мч.

-1

мч.

Определяем по уравнениям 6.15-6.16 расчётное сечение и диаметр колонны:

![]()

![]() м2

м2

![]() 0,479

м

0,479

м

По табл.6.3 принимаем колонну с диаметром 500мм и определяем сечение принятой к установке колонны:

![]() ;

;

Таблица 6.4

Основные типы установленных на ЗИФ регенерационных колонн

|

Диаметр. мм. |

Высота, м. |

Общий объём,м3 |

Рабочий объём,м3 |

Площадь сетки дренажн. м2 |

Масса,т |

Устройство для нагрева раствор |

|

225 |

4383 |

0,48 |

0,445 |

Нет |

0,3 |

Рубашка |

|

500 |

5000 |

1,0 |

0,963 |

Нет |

0,392 |

Рубашка |

|

530 |

7400 |

1,55 |

1,45 |

0,5 |

0,9 |

Змеевик |

|

530 |

10000 |

2,7 |

1,95 |

0,5 |

1,12 |

Рубашка |

|

560 |

8310 |

2,0 |

1,8 |

0,55 |

0,86 |

Рубашка |

|

600 |

5000 |

1,45 |

1,408 |

Нет |

1,172 |

Рубашка |

|

630 |

7000 |

2,18 |

1,81 |

0,47 |

0,9 |

Змеевик |

|

820 |

10000 |

5,31 |

4,74 |

0,8 |

1,995 |

Рубашка |

|

820 |

10000 |

5,4 |

5,0 |

0,6 |

1,55 |

Змеевик |

|

1020 |

7000 |

5,53 |

4,63 |

0,6 |

1,5 |

Змеевик |

Таблица6.5

Основные типы установленных на ЗИФ промывочных колонн

|

Диаметр, мм. |

Высота,мм |

Общий объём,м3 |

Рабочий объём,м3 |

Площадь сетки дренажн.,м2 |

Масса,т |

|

170 |

2163 |

- |

0,04 |

0,025 |

0,098 |

|

250 |

10950 |

0,6 |

0,55 |

0,06 |

0,85 |

|

400 |

5000 |

0,653 |

0,616 |

- |

0,2 |

|

500 |

5000 |

1,0 |

0,964 |

- |

0,25 |

|

530 |

7000 |

1,5 |

1,4 |

0,8 |

1,0 |

|

530 |

10000 |

2,73 |

2,15 |

0,8 |

1,12 |

|

600 |

5006 |

1,455 |

1,408 |

- |

0,742 |

|

630 |

6650 |

2,18 |

1,81 |

0,47 |

1,2 |

|

760 |

13300 |

7,0 |

- |

0,78 |

1,87 |

|

860 |

10000 |

5,41 |

4,82 |

0,8 |

1,48 |

|

1060 |

6685 |

5,53 |

4,63 |

0,7 |

1,627 |

![]() м2

м2

По заданной продолжительности операции по формулам 6.17 и 6.18 находим расчётный объём и расчётную высоту колонны:

![]() м3

м3

![]() м.

м.

По табл.6.3 принимаем колонны с высотой ближайшей к расчётной Н=10 м. По формуле 6.19 определяем фактическую скорость раствора в колонне:

![]() мч.

мч.

6.2.4 Расчёт расхода сжатого воздуха

Расход воздуха на перемешивание пульпы находят по формуле:

![]() ,

м3мин

(6.20)

,

м3мин

(6.20)

где

![]() -удельный

расход воздуха на перемешивание пульпы,

-удельный

расход воздуха на перемешивание пульпы,

м3мин на 1м2 сечения пачука. В зависимости от характе

ристики

руды и плотности пульпы

![]() принимают в пределах

принимают в пределах

0,4-0,6 м3мин на 1м2 сечения пачука.

![]() -

площадь сечения пачука, м2.

-

площадь сечения пачука, м2.

Необходимое давление воздуха при перемешивании зависит от плотности пульпы и глубины погружения циркулятора:

![]() ,

,

где

![]() -давление

воздуха, атм;

-давление

воздуха, атм;

![]() -расстояние

от уровня пульпы до циркулятора, м;

-расстояние

от уровня пульпы до циркулятора, м;

![]() -плотность

пулпы.

-плотность

пулпы.

Расход воздуха на подьём пульпы аэрлифтом определяют по формуле:

![]() ,

м3мин

,

м3мин

![]() (6.21)

(6.21)

где

![]() -удельный

рас ход воздуха, м3м3

пульпы;

-удельный

рас ход воздуха, м3м3

пульпы;

![]() -объём

пульпы, проходящей через все пачуки

сорбции (ре

-объём

пульпы, проходящей через все пачуки

сорбции (ре

генерации) в минуту, м3мин.

Количество пульпы, проходящей через все пачуки сорбции (регенерации) в минуту, находят по формуле:

![]()

где

![]() -количество

пульпы, проходящей в минуту через все

-количество

пульпы, проходящей в минуту через все

пачуки сорбции, м3мин;

![]() -суточный

объём пульпы, м3сут;

-суточный

объём пульпы, м3сут;

![]() -количество

пачуков сорбции (регенерации);

-количество

пачуков сорбции (регенерации);

![]() -коэффициент

неравномерности работы эрлифтов и час-

-коэффициент

неравномерности работы эрлифтов и час-

тичного сброса пульпы в пачуках. Можно принимать

![]() =1,2.

=1,2.

Удельный

расход воздуха на подъём пульпы-![]() зависит

от плотности пульпы, динамической высоты

подъёма пульпы, абсолютного давления

в системе (суммы избыточного и атмосферного)

и возможных колебаний в пачуке уровня

пульпы. При расчётах

зависит

от плотности пульпы, динамической высоты

подъёма пульпы, абсолютного давления

в системе (суммы избыточного и атмосферного)

и возможных колебаний в пачуке уровня

пульпы. При расчётах![]() можно

принимать равным 2-4 м3м3

пульпы.

можно

принимать равным 2-4 м3м3

пульпы.

6.2.5 Расчёт расхода реагентов

Расход реагентов на переделе сорбционного выщелачивания золотосодержащей руды определяют исходя из объёмов переработки сырья и значений норм удельного расхода каждого из реагентов, принятых либо по материалам научно-исследовательских работ и испытаний, либо практики работы предприятий-аналогов. Кроме того, расчёт расхода цианида и защитной щёлочи при сорбционном цианировании по методике, описанной в первой части методических указаний по курсу 4.

Расчёт суточного и годового расхода серной кислоты, тиомочевины, щёлочи, воды при регенерации насыщенной смолы проводят исходя из часового или суточного потока смолы, объёмов промывных и элюирующих растворов на один объём смолы, концентрации растворов по расчётному компоненту.

Например. Найти расход щёлочи (NaOH) при щелочной обработ

ке регенерируемого сорбента. Часовой поток сорбен

та-0,05 м3ч. Расход раствора 5 объёмов на один объём

сорбента. Концентрация NaOH в растворе-4%.

На обработку сорбента потребуется щелочного раствора:

0,05·5=0,25 м3ч или 0,25·24=6 м3сутки.

Для создания 4% концентрации NaOH в растворе при плотности раствора 1,05 необходимо щёлочи:

![]() т/сут.

т/сут.

Время работы фабрики в год с учётом ППР составляет 330 дней. Тогда годовой расход NaOH будет равен:

0,229·330=75,6 т/год.

Если в процессе промывные или элюирующие растворы используются многократно (в обороте), то с учётом числа циклов оборотов вводится поправка на годовой расход реагента. Так при трёхкратном обороте щелочных растворов годовой расход реагента NaOH составит:

![]() т/год.

т/год.

С учётом расхода потерь NaOH при обороте, принятых равными 20%, годовой расход NaOH будет равен:

25,2·1,2=30,24 т.

6.2.6 Расход обезвреживания цианистых пульп

Расчёт отделения обезвреживания цианистых пульп сводится к расчёту расхода реагентов и необходимого оборудования.

Методика расчёта расхода реагентов рассмотрена на примере расчёта технологии обезвреживания хлорной известью, которая в настоящее время является наиболее распространённой и надёжной.

Расчёт ведётся на основании уравнений химических реакций в следующем порядке.

Записывают уравнения химических реакций обезвреживания жидким хлором.

В общем виде суммарную реакцию нейтрализации простых цианидов жидким хлором можно представить в виде:

MeCN+CaOCl2+2H2O=CaCO3+NH4Cl+MeCl.

Окисление комплексных растворимых ядовитых цианидов хлорной известью протекает по реакциям:

2[Cu(CN)3]2![]() +7OCl

+7OCl![]() +2OH

+2OH![]() +H2O=2CNO

+H2O=2CNO![]() +7Cl

+7Cl![]() +2Cu(OH)2:

+2Cu(OH)2:

[Zn(CN)4]2![]() +4OCl

+4OCl![]() +2OH

+2OH![]() =4CNO

=4CNO![]() +4Cl

+4Cl![]() +Zn(OH)2.

+Zn(OH)2.

В случае присутствия в пульпе роданидов окисление их активным хлором происходит по реакции:

CNS![]() +4OCl

+4OCl![]() +2OH

+2OH![]() =CNO

=CNO![]() +SO42

+SO42![]() +4Cl

+4Cl![]() +

H2O

+

H2O

Далее рассчитывают расход хлорной извести, необходимый на протекание реакций. Расчёт ведётся по хлору, содержащемуся в CaOCl2.

По реакции на один г-ион циана (молекулярная масса равна 26) требуется 2 г-иона хлора (молекулярная масса-71).

Тогда

для нейтрализации

![]() мг

простых ядовитых цианидов, согласно

реакции потребуется:

мг

простых ядовитых цианидов, согласно

реакции потребуется:

![]() ,

мг

,

мг

активного хлора хлорной извести.

Аналогично,

по реакции для окисления комплексных

цианидов меди на 6 г-ионов CN![]() требуется

14 г-ионов хлора (или 7 г-молей хлора), а

на нейтрализацию

требуется

14 г-ионов хлора (или 7 г-молей хлора), а

на нейтрализацию

![]() мг

комплексных цианидов меди необходимо:

мг

комплексных цианидов меди необходимо:

![]() ,мг

,мг

активного хлора хлорной извести.

По

реакции на нейтрализацию

![]() мг

комплексных цианидов цинка потребуется:

мг

комплексных цианидов цинка потребуется:

![]() ,мг

активного хлора.

,мг

активного хлора.

На

разрушение одного г-иона роданида

(молекулярная масса 58) потребуется 4

г-иона хлора, а на

![]() мг

роданид-ионов необходимо:

мг

роданид-ионов необходимо:

![]() мг

активного хлора.

мг

активного хлора.

Теоретический расход активного хлора хлорной извести для окисления простых и комплексных растворимых цианидов и роданидов можно подсчитать по формуле:

![]()

Ввиду того, что товарная хлорная известь содержит до 33% активного хлора, необходимое теоретическое количество товарного реагента находят по формуле:

![]() .

.

Для

обезвреживания цианидов всего объёма

пульпы

![]() теоретически необходимое количество

хлорсодержащего реагента составит:

теоретически необходимое количество

хлорсодержащего реагента составит:

![]()

Практический расход окислителя существенно выше расчётного, так как хлор взаимодействует и с другими компонентами жидкой и твёрдой фаз пульпы, не содержащими циан-ионов. Особенно много хлора расходуется на взаимодействие с сульфидными минералами, достигая иногда величин, соизмеримых с расходом активного хлора на окисление цианидов. Коэффициент избытка реагента принимается в зависимости от состава пульпы равным 1,1-2,0.

Практически необходимое количество реагента с учётом избытка для обезвреживания всего объёма пульпы подсчитывают по формуле:

![]()

Выбор

числа и типа аппаратов для обезвреживания

осуществляется по времени пребывания

пульпы в аппарате. Задаваясь значением

числа аппаратов

![]() ,

коэффициентом их заполнения

,

коэффициентом их заполнения![]() ,

продолжительностью контакта пульпы сCaOCl2

,

продолжительностью контакта пульпы сCaOCl2

![]() ,

необходимый объём агитатора

,

необходимый объём агитатора

![]() для обезвреживания пульпы с часовым

расходом

для обезвреживания пульпы с часовым

расходом

![]()

![]() рассчитывают по формуле:

рассчитывают по формуле:

![]() .

.

Число

аппаратов обезвреживания хлорной

известью должно быть не менее 2-3, а время

контакта пульпы с раствором хлорной

извести – не менее 15 мин.

![]()

Список литературы

Металлургия благородных металлов. Учебник для вузов / И.Н.Масленицкий, Л.В.Чугаев, В.Ф.Борбат и др. / Под ред. Л.В.Чугаева–2-е изд., перераб. и доп.-М.:Металлургия, 1987.-432 с.

Барченков В.В. Основы сорбционной технологии извлечения золота и серебра из руд.-М.:Металлургия, 1982.-128 с.

Шиврин Г.Н., Стрижко В.С. Технологические расчёты процессов и оборудования золотоизвлекательных заводов. КИЦМ.-Красноярск, 1976.-92 с.