issn_1993-5552_2008_10-2_65

.pdf

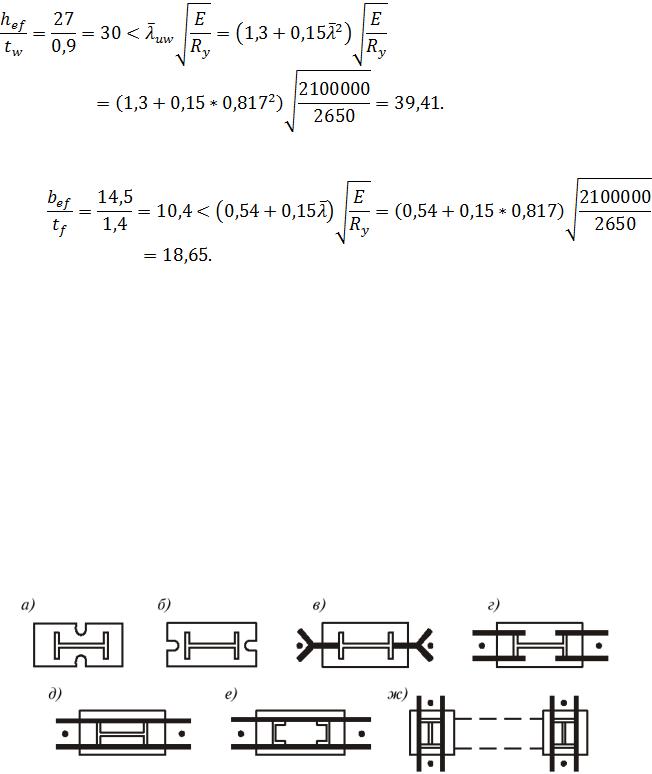

Условие выполняется.

Проверку местной устойчивости полки выполним по формуле

Условие выполняется.

Расчет базы колонны

База является опорной частью колонны и предназначена для передачи усилий с колонны на фундамент. В состав базы входят плита, траверсы, ребра, анкерные болты и устройства для их крепления (столики, анкерные плиты и т.д.). Конструктивное решение базы зависит от типа и высоты сечения колонны, способа ее сопряжения с фундаментом и принятого метода монтажа колонн.

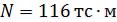

Взависимости от типа и высоты сечения колонны применяют общие

ираздельные базы, которые, в свою очередь, могут быть без траверс, с общими или раздельными траверсами, одностенчатыми либо двухстенчатыми.

Рисунок 2.7 Схемы баз колонн а, б – без траверс; в – одностенчатая; г – двухстенчатая с раздельными

траверсами; д, е – двухстенчатая с общими траверсами; ж – раздельная сквозной колонны.

С помощью базы осуществляется жесткое или шарнирное сопряжение колонны с фундаментом.

38

Опорная плита работает как пластинка на упругом основании, воспринимающая давление от стержня колонны, траверс, диафрагм и ребер. Для простоты расчета давление под плитой принимают равномернораспределенным. Плиту рассматривают как пластинку, нагруженную снизу давлением (отпором) фундамента и опертую на торец колонны, траверсы и ребра.

В нашем случае применены колонны двутаврового сечения. Колонны имеют жесткое закрепление в плоскости рамы и такое же жесткое в направлении перпендикулярном плоскости рамы. Базы колонн принимаем с траверсами.

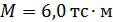

Бетон фундамента кл. В15 с расчетным сопротивлением осевому сжатию Rb = 8,5 МПа. Из таблицы РСУ (табл.2.1):

,

,

Ширина плиты принимается на 100-200 мм шире сечения колонны. Ширина полки колонны 300 мм. Исходя из этого, предварительно принимаем ширину плиты равной 500 мм. Длину опорной плиты примем равной 600 мм исходя из конструктивных соображений.

Найдем нормальные напряжения, возникающие под опорной плитой в бетоне фундамента по формуле

где Апл, Wпл – площадь и момент сопротивления плиты; B, L – ширина и длина плиты.

Данные напряжения должны быть меньше расчетного сопротивления бетона осевому сжатию,

где  - коэффициент условия работы бетона.

- коэффициент условия работы бетона.

Конструируем буза колонны с траверсами толщиной 12 мм, приваренными к полке колонны и к опорной плите угловыми швами. Согласно данной конструкции базы плита имеет три участка. Вычислим изгибающие моменты на разных участках для определения толщины плиты.

Участок I, опертый на 4 канта.

Отношение сторон b/a = 27/14,5 = 1,86,  :

:

39

Участок II, опертый на 3 канта. Т.к. отношение b/a=30/15=2, момент рассчитывается как для консольного участка

Участок III, консольный

Требуемая толщина плиты

Принимает плиту толщиной  Прикрепление траверсы к колонне выполняется полуавтоматической

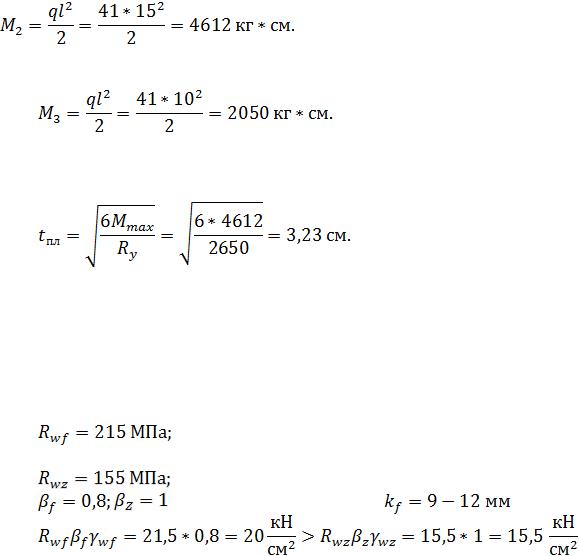

Прикрепление траверсы к колонне выполняется полуавтоматической

сваркой в углекислом газе сварочной проволокой Св-08Г2С. Толщину траверс принимаем

Характеристики проволоки Св-08Г2С: расчетное сопротивление металла шва

расчетное сопротивление срезу металла границы сплавления

- при катете углового шва

где  и

и  - коэффициенты условий работы шва.

- коэффициенты условий работы шва.

Прикрепления траверсы к колонне рассчитываем по металлу шва. Найдем усилия действующие на каждую полку колонны отдельно, в виде продольных сил N1 и N2. Учитывая симметричное сечение колонны,

имеем:

N1 N2 N |

y1 |

|

|

M |

1160 |

14,2 |

|

|

6000 |

794кН , |

|

||

h0 |

|

|

|

|

|

||||||||

|

|

|

|

h0 |

28,4 |

|

28,1 |

|

|

||||

где |

h0 h t f |

298 14 284мм 28,4см - расстояние между |

центрами |

||||||||||

тяжестей |

полок колонны; |

y1 y2 |

142мм 14,2см - расстояние |

от центра |

|||||||||

тяжести сечения колонны до центра тяжести полок колонны. Найдем суммарное продольное усилие для расчета швов:

N3 N1 N2 794 794 1588кН .

40

Принимаем катет угловых швов k f |

12мм : |

||||

f |

N3 |

|

1588 |

8,7кН / см2 |

15,5кН / см2 . |

|

4 *1,2 * (40 2) |

||||

|

4k f l f |

|

|

||

Проверяем допустимую длину шва

l f (40 2) 38см 85 f k f 85*0,8*1 68см.

Требование к максимальной длине швов выполняется. Крепление траверсы к плите принимаем угловыми швами

Проверяем прочность швов

k f 12мм .

f |

|

|

N3 |

|

1588 |

|

5,96кН / см2 |

15,5кН / см2 . |

|

|

|

|

|

|

|||||

|

|

k f l f |

1,2 * 2 * (58 2 |

*13 27) |

|

||||

Швы |

удовлетворяют |

требованиям прочности. Приварку торца |

|||||||

колонны к плите выполняем конструктивными швами k f 6 мм, так как эти швы в расчете не учитывались.

3.5. Изготовление металлических конструкций

На заводах металлоконструкций имеются следующие цеха: основной, вспомогательный, подсобного производства. На складе и в цехе подготовки металл разгружается с транспортных средств при помощи мостовых кранов, выполняется сортировка (по видам проката, размерам, маркам стали); прокат маркируют и укладывают в штабеля.

В цехе подготовки установлено необходимое оборудование для правки и резки профильного и листового металла. Подготовленный металл поступает в цех обработки, где выполняется разметка, изготовление шаблонов, наметка, резка, образование отверстий (проколкой или сверлением), гибка (холодная, горячая), штамповка, вальцовка, строжка и фрезерование кромок.

Далее обработанные детали передаются на склад полуфабрикатов, после чего он поступает в сборосварочный цех, где выполняется сборка, сварка, при необходимости правка конструкций.

Вцехе окраски и отгрузки производят очистку от ржавчины, загрязнения, удаляют масляные пятна. Затем конструкции грунтуют и красят, после чего маркируют и отгружают.

Сложные, больших габаритов конструкции проходят общую и контрольную сборки.

3.5.1.Технологические операции при изготовлении колонны

Вданном проекте рассмотрим изготовление металлической колонны двутаврового сечения №30К1 по СТО АСЧМ-2093, из стали С255, по разработанному чертежу КМД. Необходимо назначить оптимальную

номенклатуру технологических операций по обработке деталей и

41

подобрать соответствующее технологическое оборудование. Под оптимальной номенклатурой технологических операций понимается такая группа операций, выполнение которых в строго определенной последовательности обеспечивает необходимую точность и качество деталей при минимальных трудозатратах и стоимости работ. Выбор той или иной технологической операции обработки зависит от многих факторов (требуемых точности и качества детали, профиля прокатной стали, класса прочности стали, конфигурации и размеров детали, назначения детали, серийности детали и т. д.), которые учитываются в каждом конкретном случае. Таким образом, для правильного назначения технологических операций обработки необходимо, с одной стороны, выяснить требования, предъявляемые к деталям конструкции, а, с другой стороны, знать возможности, преимущества и недостатки того или иного способа обработки. Требования, предъявляемые к качеству и точности при изготовлении деталей, регламентированы СНиП РК 5.04-23-2004 «Металлические конструкции. Правила производства и приемки работ». Краткая характеристика и возможности основных технологических операций, выполняемых в цехах обработки ЗМК, приведены ниже.

Прием металла

Первым технологическим процессом является приемка металла с заводов металлургической промышленности, обычно с железно-дорожных платформ. Металлическая колонна состоит из сортового и листового проката (детали). Данный металл проверяют на соответствие нормам и ГОСТам, маркируют, укладывают для хранения.

Первичная правка

В цехе подготовки выполняется первичная правка металла в холодном состоянии. Холодная правка листового, универсального и профильного проката выполняется на вальцах и прессах. Поверхность стали после правки не должна иметь вмятин, забоин и других поверхностных повреждений.

Для правки листовой стали применяем листоправильные вальцы, для правки двутавровой стали – кулачковые прессы.

Разметка и наметка

Вычерчивание деталей в натуральную величину на поверхности металла называется разметкой. При большом количестве одинаковых деталей (более 5) целесообразно использовать шаблон (из картона, фанеры, жести, рубероида, толя, дерева и т. п.). Процесс переноса с шаблона на металл контуров детали, центров отверстий, вырезов

42

называется наметкой. Для наметки более крупных листовых деталей с прямолинейными контурами применяют рамочные шаблоны из деревянных реек. Для наметки длинных деталей из двутавров применяют реечные шаблоны, на которые наносят обрезы, центры отверстий, вырезы и т. д., или комбинированные шаблоны.

Необходимые инструменты и приспособления разметчика: стальные рулетки 10-50м, линейки, угольники, чертилки, циркули, штангенциркули, кернеры, рейсмусы, струбцины.

Столы и стеллажи, используемые для изготовления шаблонов, должны быть тщательно выверены. Шаблоны следует прижимать к деталям струбцинами или кляммерами.

Резка прокатной стали

На заводах МК резка стали производится двумя способами:

-механическим;

-кислородным.

Резка деталей прямолинейного очертания из листовом стали толщиной до 25 мм с временным сопротивлением до 50 кг/мм2 на большинстве заводов производится гильотинными ножницами. Однако длинные полосы толщиной более 8-10 мм для колонн и подкрановых балок экономичнее получать путем роспуска листа автоматами для кислородной резки. Листовые детали прямолинейного очертания толщиной более 25 мм и детали всех толщин фигурного очертания вырезают кислородным пламенем. В последнем случае резка деталей повторяемостью до 10 штук выполняется, как правило, вручную, а свыше 10 штук – полуавтоматами или автоматами по копиру.

На заводах МК используются следующие виды кислородной резки: ручная, полуавтоматическая и автоматическая. Ручная резка применяется только в отдельных случаях, при малых объемах работ. Обычно ручную кислородную резку деталей применяют для следующих профилей: швеллеров, двутавров, труб, гнутых профилей, уголков больших сечений, единичных листовых деталей с криволинейным контуром (минимальный радиус закругления при резке ручным резаком с циркулем равен 100 мм), а также для снятия фасок на обушках уголков, швеллеров и на кромках листов длиной до 500 мм. Полуавтоматами (секаторами) производят резку листовых деталей с прямыми и кривыми линиями резов, а также снятие фасок на кромках листовых деталей. При кислородной резке необходимо предусматривать меры, предупреждающие усадочные деформации от местного нагрева металла.

Обработка кромок, торцов деталей и сверление отверстий

43

Кромки и торцы деталей обрабатывают строганием или фрезерованием для снятия полосы металла, подвергшегося структурному изменению и процессе механической или газопламенной резки, для фасонной подготовки кромок под сварку, для точной пригонки кромок деталей при передаче сжимающих усилий через торец (кромку), для устранения кривизны. Выполняется на продольнострогательных, кромкофрезерных и торцефрезерных станках.

На кромках снимают фаски для обеспечения доступности сварочной дуги на всю толщину металла для обеспечения провара. При слишком большой толщине свариваемых кромок фаски делают криволинейными, чтобы не снимать обычными прямыми фасками излишки металла (на станке), который затем приходится возвращать путем сварки. На торцах свариваемых кромок оставляют притупления для предотвращения прожогов. При сборке стыков между кромками (притуплениями) всегда оставляют зазор, необходимый для провара. Выбор формы подготовки кромок зависит от способа сварки, толщины металла, способа соединения элементов. На каждый способ сварки существует стандарт на формы подготовки кромок, размеры швов и допускаемые отклонения от них. Например, ГОСТ 5264-80 - на ручную дуговую сварку.

Процесс работы на кромкострогательных станках: Укладка листов на стол станка; Закрепление листов прижимами и упорами;

Подведение резца к детали и выполнение строжки; Снятие обработанных деталей со станка.

Сверление происходит путем постепенного снятия слоев стали в виде стружек режущими кромками сверла

Сборка и сварка

Сборка конструкций может производиться только из тщательно выправленных деталей, укрупненных элементов, очищенных от заусениц, грязи, масла, ржавчины, влаги и пр.

Для сборки конструкций применяются кондукторы, стенды, сборочные плиты и стеллажи.

Соединение деталей при сборке стальных конструкций должно производиться посредством прихваток, при помощи стяжных приспособлений. Общую сборку конструкций следует производить путем последовательной сборки всей конструкции. При этом должна быть обеспечена возможность подгонки всех соединений, включая рассверливание монтажных отверстий.

В составе комплексной бригады входят стропальщики, газорезчики, сверловщик, рубщик. Все сборщики должны быть обучены такелажному делу: строповке, расстраповке, перемещению деталей и конструкций, а

44

сборщик-прихватчик обучен ведению сварочных работ, знать сварочную аппаратуру и уметь обращаться с ней.

Фрезерование торцов

Для передачи усилий через торцы элементов необходимо выполнить строгание и фрезерование. Фрезерование выполняется после окончания сварки, опорная плита колонны фрезеруется лишь после приварки плиты и всех деталей башмака к колонне, в противном случае сварка, после фрезерования, деформирует фрезерованную поверхность плиты. В процессе фрезерование надо обеспечить перпендикулярность поверхности торца к оси элемента, и чистоту фрезерованной поверхности. Это достигается установкой боковых упоров на уровне стенки элемента.

Защита конструкций от коррозии

Все конструкции должны быть огрунтованы и окрашены на заводе0изготовителе. Очистку поверхности от ржавчины, окалины, загрязнений выполняют стальными щетками, пламенем, металлической дробью, химическими способами. Применяют ручные или механические щетки, абразивные круги. Для снятия окалины металл обрабатывают ударами пневматического молотка.

Грунтовка и окраска должны производится только по сухой поверхности. Все грунтовочные и окрасочные работы допускается выполнять только в сухом, вентилируемом помещении при температуре не ниже +5 градусов Цельсия. Грунтование допускается не позднее чем через 8-12 часов после очистки.

Окраска производится методом пневматического распыления. Далее изготовленные конструкции маркируются.

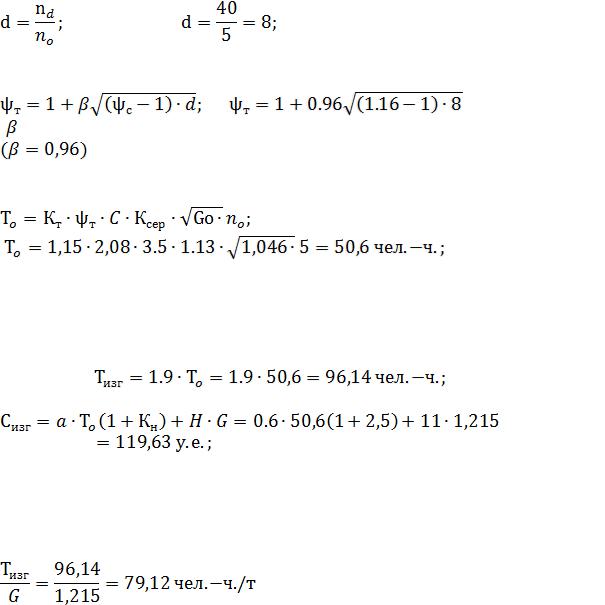

3.5.2. Определение теоретической трудоемкости и себестоимости

Определим теоретическую трудоемкость и себестоимость изготовления металлической колонны.

Количество основных деталей no=5 шт (тело колонны, база колонны, оголовок колонны), их вес Go= 1,046 т.

Количество дополнительных деталей nд=40 шт. Полный вес отправочной марки G= 1,215 т, материал – сталь 255.

Строительный коэффициент веса:

[G] – полный вес отправочного элемента. [Go] –вес основных деталей.

Коэффициент детальности:

45

Определяем строительный коэффициент трудоемкости для стали марки С255:

= 2,08 [ ] – коэффициент пропорциональности,принимаемой по табл.10

.

Трудоемкость изготовления отправочной марки К1 по основным технологическим операциям:

[Кт] – коэффициент увеличения удельной трудоемкости изготовления из стали С255, равной при ручной сварке – 1,15.

[С] – технологический коэффициент принимаемой по таблице 10. (С=3,5) [Ксер] – коэффициент серииности, принимаемой по таблице 9.( Ксер=1.13)

Полная трудоемкость изготовления отправочной марки:

Себестоимость изготовления отправочной марки:

[a] – 0.6-0.7 у.е. среднее часовая з/п рабочих, занятых на основных процессах.

[Н] – 11 у.е./т постоянная часть накладных расходов. [Кн] – 2,5- коэффициент накладных расходов.

Удельная трудоемкость изготовления:

Таблица 3.3 Трудоемкость и стоимость изготовления металлической колонны

|

|

На 1 отправочную марку |

|

|||

Наименование |

|

|

|

|

|

|

работ |

|

|

Фактическая |

Теоретическая |

||

|

|

Объем работ |

|

|

|

|

|

|

труд-ть, |

Цена, |

труд-ть, |

Цена, |

|

|

|

|

||||

|

|

|

чел-час |

у.е. |

чел-час |

у.е. |

Подготовка |

|

По |

|

|

|

|

металла |

и |

технологической |

|

|

79,12 |

119,63 |

изготовление |

|

карте обработки |

|

|

|

|

элемента |

|

деталей |

|

|

|

|

|

|

|

|

|

|

|

Всего: |

|

|

|

|

79,12 |

119,63 |

46

3 Раздел технологии строительного производства

Характеристика возводимого объекта

Возводимое сооружение представляет собой физкультурнооздоровительный комплекс для проведения учебно-тренировочных занятий по большому теннису, а также для проведения соревнований по данному виду спорта для чего предусмотрены трибуны для зрителей. Для защиты зрителей от действия солнечных лучей солнца и атмосферных осадков предусмотрен навес над трибунами в виде подвешенных металлических ферм. Каркас комплекса выполнен из металлических конструкций. Сооружение состоит из четырех одинаковых блоков отделенных друг от друга сейсмическими швами шириной 1 м. В плане сооружение имеет размеры 96,7х95,7 м и приближенно имеет круглый вид. Наружные и внутренние стены выполнены из теплоблоков.

Здание имеет подвал и два эксплуатируемых этажа. Высота подвала 2,7 м, первого этажа – 4,8 м, второго – 3,3 м.

3.1 Земляные работы

-здание с подвалом;

-дальность перевозки грунта – 10 км;

-фундаменты монолитные, столбчатые;

-стены подвала из цокольных плит;

-коэффициент первоначального разрыхления – 16…20%;

-коэффициент остаточного разрыхления – 5…8%;

-крутизна откоса – 450.

Комплексный технологический процесс нулевого цикла в целом состоит из следующих процессов:

1.Подготовительные и вспомогательные процессы:

1.1.Разбивка земляного сооружения.

1.2.Корчевка пней, кустарников, разборка существующих

строений.

1.3.Устройство водоотвода, водоотлива, водопонижения.

2.Процессы при земляных работах:

2.1.Снятие растительного слоя.

2.2.Подготовка и рыхление грунта.

2.3.Разработка грунта экскаватором.

2.4.Выгрузка грунта в отвал или в транспортное средство.

2.5.Транспортирование грунта автосамосвалами.

2.6.Разработка недобора грунта.

2.7.Обратная засыпка в пазух выемки.

47