M&M / Тех. оснастка / Лекции / Ответы на контрольные задания

.docОтветы на контрольные задания.

Ответ 1.1.

По целевому назначению приспособления делят на следующие группы:

-

Станочные для установки и закрепления обрабатываемых заготовок. Эти приспособления подразделяют на сверлильные, фрезерные, расточные, токарные и др. (по группам станков).

-

Станочные для установки и закрепления рабочего инструмента. К ним относятся патроны для сверл, разверток, метчиков, многошпиндельные сверлильные и фрезерные головки, инструментальные державки для токарно-револьверных станков и автоматов и другие устройства. Эти приспособления называются вспомогательным инструментом.

-

Сборочные, используемые для соединения деталей в изделия. Применяют следующие типы приспособлений: а) для крепления базовых деталей собираемого изделия; б)для обеспечения правильной установки соединяемых элементов изделия; в)для предварительного деформирования устанавливаемых упругих элементов (пружин, разрезных колец); г) для запрессовки, клепки, развальцовывания и других операций, когда при сборке требуются большие силы.

-

Контрольные, применяемые для проверки заготовок при промежуточном и окончательном контроле деталей, а также при сборке машин.

-

Приспособления для захвата, перемещения и перевертывания заготовок, деталей и собираемых изделий.

Ответ 1.2.

УБП, УНП, УСП, СРП, НСП, СНП.

Ответ 1.3.

Силы резания, силы тяжести, центробежные, инерционные, второстепенные силы.

Ответ 1.4.

Основные, вспомогательные, неподвижные, подвижные, плавающие, регулируемые.

Ответ 1.5.

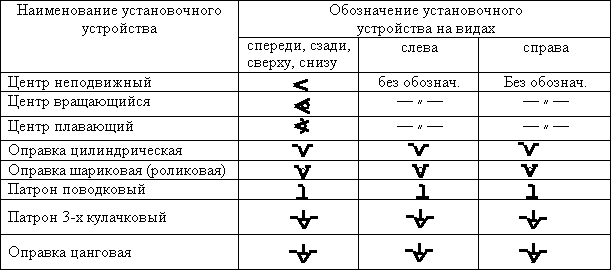

Графическое обозначение опор

Основные формы рабочей поверхности

Обозначение установочных устройств

Ответ 2.1.

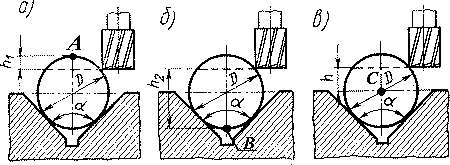

Рис. Измерительные базы при обработке вала в призме.

Ответ 2.2.

Когда измерительная и установочная базы совпадают.

Ответ 2.3.

![]() .

.

Ответ 2.4.

![]() .

.

Ответ 3.1.

При закреплении заготовки в приспособлении должны соблюдаться следующие основные правила:

-

не должно нарушаться положение заготовки достигнутое при ее базировании;

-

закрепление должно быть надежным, чтобы во время обработки положение заготовки сохранялось неизменным;

-

возникающие при закреплении смятие поверхностей заготовки, а также ее деформация должны быть минимальными и находиться в допустимых пределах.

-

для обеспечения контакта заготовки с опорным элементом и устранения возможного его сдвига при закреплении зажимное усилие следует направлять перпендикулярно к поверхности опорного элемента. В отдельных случаях зажимное усилие можно направлять так, чтобы заготовка одновременно прижималась к поверхностям двух опорных элементов;

-

в целях устранения деформации заготовки при закреплении точку приложения зажимного усилия надо выбирать так, чтобы линия его действия пересекала опорную поверхность опорного элемента. Лишь при закреплении особо жестких заготовок можно допускать, чтобы линия действия зажимного усилия проходила между опорными элементами.

Ответ 3.2.

Количество точек зажима зависит от вида заготовки, метода механической обработки, направления силы резания.

Ответ 3.3.

Преимущества эксцентриков:

-

быстродействующие;

-

обладают свойствами самоторможения.

Недостатки:

-

развивают меньшую силу закрепления, чем винтовые;

-

не могут надежно работать при значительных колебаниях размеров между установочной и зажимной поверхностями обрабатываемой детали.

Ответ 3.4.

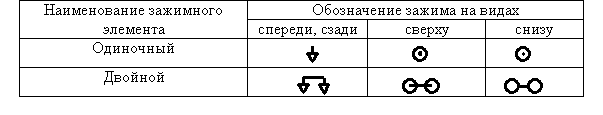

Графическое обозначение зажимных элементов

Ответ 4.1.

В графической части чертеж, кроме изображения общего вида приспособления с размерами и предельными отклонениями, может содержать текстовую часть, состоящую из технических требований и технической характеристики. Текстовую часть включают в чертеж в тех случаях, когда содержащееся в этих данных невозможно или нецелесообразно выразить графически или условными обозначениями.

В надписях не должно быть сокращений слов, за исключением общепринятых или установленных в стандартах.

Текст на поле чертежа располагают параллельно основной надписи (угловому штампу) и над ней, а при недостатке места - левее. Между текстовой частью и основной надписью не допускается помещать изображения, таблицы и т.п.

Технические требования на чертеже излагают, группируя вместе близкие по характеру требования в следующей последовательности:

-

требования, предъявляемые к материалу, заготовке, термообработке

-

размеры, предельные отклонения размеров, формы и взаимного расположения поверхностей;

-

требования к качеству поверхности, указания об их отделке, покрытии;

-

зазоры, расположение отдельных элементов конструкции;

-

требования, предъявляемые к настройке и регулировке приспособления;

-

другие требования к качеству приспособления, например: бесшумность, виброустойчивость и т.д.

Для размеров и предельных отклонений, приводимых в технических требованиях на поле чертежа, обязательно указывают единицы измерения.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт записывают с новой строки. Заголовок "Технические требования" не пишут.

Если на чертеже необходимо привести техническую характеристику приспособления, то размещают отдельно от технических требований с самостоятельной нумерацией пунктов на свободном поле чертежа над техническими требованиями. При этом над техническими характеристиками ставится заголовок "Техническая характеристика", а над техническими требованиями помещают заголовок "Технические требования". Оба заголовка не подчеркивают. К технической характеристике относятся сведения о приводе, силе зажима, производительности и т.д.

Ответ 4.2.

Втулки, в которых режущий инструмент направляется ее рабочей частью, называют кондукторными.

Они применяются при обработке отверстий стандартными сверлами, зенкерами и развертками. Поэтому отверстия в кондукторных втулках изготавливаются в системе вала по подвижной посадке. Оснащенные кондукторными втулками приспособления для обработки отверстий на станках сверлильной группы называют кондукторами

Направляющие втулки отличаются от кондукторных тем, что в них режущий инструмент направляется своей специально предусмотренной направляющей частью. Инструмент может иметь одну, либо две направляющие части (переднюю и заднюю). Так оформляются специальные зенкеры и развертки. Обычно направляющие втулки выполняют вращающимися на подшипниках скольжения или качения.

Ответ 4.3.

Требования, предъявляемые к корпусам приспособлений:

-

корпус должен быть жестким и прочным при минимальной массе;

-

удобным для очистки от стружки и отвода СОЖ;

-

обеспечивать быструю и удобную установку и съем заготовок;

-

обеспечивать установку и закрепление приспособления на станке без выверки ( для этого предусматривают направляющие элементы - пазовые шпонки и центрирующие бурты);

-

прост в изготовлении, обеспечивать безопасность работы ( недопустимы острые углы, малые просветы между рукоятками и корпусом);

-

корпусы передвижных или кантуемых приспособлений для сверления должны быть устойчивыми при разных положениях на столе станка, также корпуса выполняют с литыми или вставными ножками, ограничивающими контакт со столом станка.

Ответ 4.4.

Жесткость в первую очередь обеспечивается в направлении действия сил закрепления и резания. Для повышения жесткости следует применять конструкции с малым количеством стыков, уменьшать зазоры в соединениях и устранять внецентреное приложение нагрузки. Предпочтительны цельные и сварные конструкции. Контактную жесткость стыков, работающих на сжатие повышают, уменьшая шероховатость и волнистость сопряженных поверхностей, применяя шлифование и шабрение.

Для уменьшения вибрации необходимо увеличивать жесткость приспособления; уменьшать высоту приспособления и длину выступающих консольных элементов; использовать дополнительные опоры; увеличивать размеры опорных поверхностей; использовать демпфирующие элементы.

Ответ 4.5.

По точности исполнения эти размеры можно разбить на три группы.

К первой группе относятся:

а) размеры тех сопряжений, от которых зависит точность выполняемой обработки (например, расстояние между осями кондукторных втулок сверлильного приспособления); б) размеры установочных элементов, от точности которых зависит положение заготовки в приспособлении.

Ко второй группе относятся размеры тех сопряжений, от которых точность обработки не зависит (например, размеры сопряжений зажимных устройств, выталкивателей и так далее).

К третьей группе относятся свободные размеры обработанных и необработанных поверхностей.

Допуски на размеры первой группы берут в 2 – 3 раза меньше допусков на размеры, выдерживаемые при обработке.

Допуски на размеры второй группы определяют в зависимости от назначения механизма, а также характера и условий работы рассматриваемого сопряжения. Обычно здесь допуски берут по 7 – 9 квалитетам точности.

Свободные размеры, выполняют по 14 квалитету точности для обработанных и по 16-му для необработанных поверхностей.

Ответ 5.1.

Методика силового расчета станочных приспособлений в некоторой степени определяется применяемыми зажимными устройствами, которые разделяются на три группы.

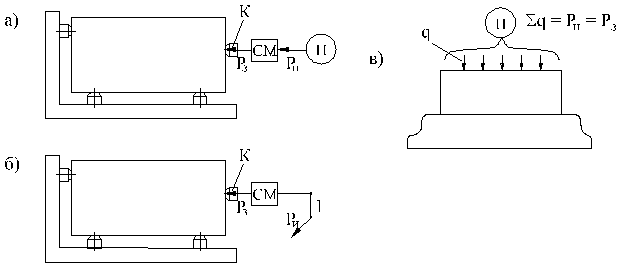

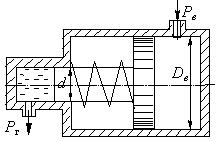

Рис. Схемы зажимных устройств.

К первой группе относятся зажимные устройства (рис. 5.1а), имеющие в своем составе силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создает исходное усилие Ри , преобразуемое силовым механизмом в зажимное усилие Рз .Используемые приводы достаточны разнообразны: пневматические, гидравлические, пневмогидравлические, электрические и т.д. Применяются в серийном, крупносерийном производствах.

Во вторую группу (рис. 5.1б) входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Ри на плече l. Эти устройства иногда называют зажимным устройством с ручным приводом (единичное и мелкосерийное производство).

К третьей группе относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие Рз , которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства (рис. 5.1в). Применяются во всех видах производства.

Ответ 5.2.

Силовой расчет станочных приспособлений можно разбить на следующие этапы:

-

Определение сил и моментов резания.

-

Выбор коэффициента трения f заготовки с опорными и зажимными элементами.

-

Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз .

-

Расчет коэффициента надежности закрепления К.

-

Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри .

-

Расчет диаметров силовых цилиндров пневмо- и гидроприводов.

Ответ 5.3.

Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами.

Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности.

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;![]()

Ответ 5.4.

Значение коэффициента надежности К следует выбирать дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

![]()

К0 – гарантированный коэффициент запаса надежности закрепления, К0 = 1,5;

К1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках;

К1 = 1,2 – для черновой обработки;

К1 = 1,0 – для чистовой обработки;

К2 – коэффициент, учитывающий увеличение силы резания вследствие затупления инструмента (табл. 5.2);

К3 – коэффициент, учитывающий увеличение силы резания при прерывистом резании, К3 = 1,2;

К4 – учитывает непостоянство зажимного усилия;

К4 = 1,3 – для ручных зажимов;

К4 = 1,0 – для пневматических и гидравлических зажимов;

К5 – учитывает степень удобства расположения рукояток в ручных зажимах;

К5 = 1,2 – при диапазоне угла отклонения рукоятки 900

К5 = 1,0 – при удобном расположении и малой длине рукоятки;

К6 – учитывает неопределенность из-за неровностей места контакта заготовки с опорными элементами, имеющими большую опорную поверхность (учитывается только при наличии крутящего момента, стремящегося повернуть заготовку);

К6 = 1,0 – для опорного элемента, имеющего ограниченную поверхность контакта с заготовкой;

К6 = 1,5 – для опорного элемента с большой площадью контакта.

Величина К может колебаться в пределах 1,5…8,0. Если К < 2,5, то при расчете надежности закрепления ее следует принять равной К = 2,5 (согласно ГОСТ 12.2.029-77).

Ответ 6.1.

Расчетная формула для нахождения Ри может быть получена на основе решения задачи статики – рассмотрения равновесия силового механизма под действием приложенных к нему сил.

Ответ 6.2.

Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой является коэффициент усиления i (передаточное отношение сил)

![]() .

.

Наряду с изменением величины исходного усилия силовой механизм может также изменять его направление, разлагать на составляющие и совместно с контактными элементами обеспечивать приложение зажимного усилия к заданной точке. Иногда силовые механизмы выполняют роль самотормозящего элемента, препятствуя раскреплению заготовки при внезапном выходе из строя привода.

Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма – винтового, эксцентрикового, клинового, рычажного.

Комбинированные представляют собой комбинацию нескольких простых: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового и т.д.

Силовые механизмы используются в приспособлениях с зажимными устройствами как первой, так и второй групп. Для приспособлений с зажимными устройствами первой группы силовой механизм следует выбирать совместно с приводом, чтобы можно было рационально согласовать силовые возможности механизма (коэффициент усиления i) с силовыми данными привода.

Выбор конструктивной схемы силового механизма производится также с учетом конкретных условий компоновки приспособления.

Для выбранного силового механизма необходимо определить коэффициент усиления i и исходное усилие Ри , которое должно быть приложено к силовому механизму приводом или рабочим.

Ответ 7.1.

Достоинства пневмокамер:

-

рабочая камера не обрабатывается и гораздо дешевле пневмоцилиндров;

-

герметичны;

-

долговечны.

-

Недостатки:

-

малый ход поршня;

-

падения усилия по длине хода штока;

-

диаметральные размеры больше осевых.

Ответ 7.2.

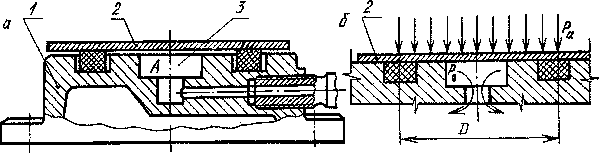

Пневмогидропривод (рис. 7.9) состоит из силового гидравлического цилиндра и пневмогидравлического усилителя давления. Усилители давления бывают двух типов: прямого и последовательного.

Принцип работы усилителя прямого действия основан на непосредственном преобразовании сжатого воздуха низкого давления Рв в высокое давление жидкости Рг. Отношение (Dв / dг)2 называется коэффициентом

Рис. Пневмогидропривод.

Ответ 8.1.

Принцип действия вакуумного привода основан на непосредственной передаче атмосферного давления закрепляемой заготовке 2. Для создания избыточного атмосферного давления между опорной поверхностью заготовки 2 и приспособлением 1 образуют полость с вакуумом (рис.8.2).

Рис. Схема вакуумного приспособления с заготовкой в открытом (а) и прижатом (б) состояниях.

Величину исходного усилия Ри определяют по формуле:

![]() ;

;

где: FП – полезная площадь

заготовки, ограниченная уплотнением в

мм2; рИЗ –

избыточное давление, равное разности

между атмосферным давлением и вакуумом

в полости;

![]() -

коэффициент герметичности системы,

-

коэффициент герметичности системы,

![]() .

.

Вакуумные приводы весьма эффективны для крепления заготовок типа пластин.

Ответ 8.2.

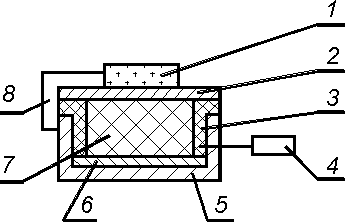

Электростатические плиты (рис.8.3) применяют для закрепления заготовок из различных материалов.

Рис. Электростатическая плита.

-

заготовка;

-

диэлектрическое покрытие;

-

изоляция;

-

блок питания (3000 В);

-

корпус (соединен с плюсом блока питания);

-

электрод (соединен с минусом блока питания);

-

полупроводник;

-

контактная планка.

Принцип работы плиты основан на взаимодействии разноименно заряженных тел (Закон Кулона).

Ответ 9.1.

Преимущества электромагнитных приспособлений:

-

простота и жесткость концентрации;

-

низкая стоимость;

-

возможность дистанционного управления;

-

легкость автоматизации;

-

практически неограниченные размеры;

-

возможность регулирования усилия притяжения.

-

Недостатки:

-

необходимость системы управления и токопровода;

-

нагрев за счет тепла, выделяемого катушками;

-

возможность возникновения опасности при аварийном отключении электроэнергии.

Ответ 9.2.

Преимущества магнитных приспособлений:

-

независимость (автономность) от внешнего источника энергии в процессе эксплуатации;

-

безопасность;

-

отсутствие внутренних источников теплоты;

-

постоянное повышение энергетических и эксплуатационных характеристик за счет использования новых магнитотвердых материалов.

Ответ 9.3.

Преимущества:

-

простота управления и автоматизации, возможность дистанционного управления;

-

возможность регулирования усилия притяжения в широких пределах;

-

безопасность (при отключении энергии, детали удерживаются за счет энергии постоянных магнитов).

-

Недостатки:

-

неавтономность (наличие токопроводов);

-

наличие внутреннего источника теплоты (катушка) и дефицитных магнитотвердых материалов;

-

постоянная намагниченность рабочей поверхности при отключения питания электромагнитов.

Ответ 9.4.

Электромагнитные плиты выпускают двух форм: прямоугольные и круглые.

Прямоугольные (ГОСТ 17519-91) электромагнитные плиты применяют на плоскошлифовальных, фрезерных, строгальных и других станках, а также как самостоятельные приспособления при выполнении слесарных, сварочных, разметочных, сборочных, контрольных и других работ Руд =35 - 40 Н/см2 , до 200 Н/см2.

Круглые: на токарных, лоботокарные, карусельных, расточных, плоскошлифовальных Руд =40 - 50 Н/см2 и выше.

ГОСТ 16528-81 – плиты, ГОСТ 24568-81 – патрона.

Применяются на токарных, фрезерных, шлифовальных, строгальных и других станках.

Наиболее распространенной станочной оснасткой, использующей постоянные магниты, являются магнитные плиты и патроны.

Ответ 10.1.

Достоинства гидропривода:

-

возможность применения сравнительно выгодных давлений масла (до 10 МПа и выше), что позволяет создавать большую силу зажима;

-

работает плавно, бесшумно;

-

обеспечивает заданную производительность и точность.

-

Недостатки гидропривода:

-

высокие требования и точность изготовления деталей гидропривода и поэтому высокая стоимость;

-

наличие утечек масла в сопряжениях;

-

необходимость иметь насосную станцию;

-

режим работы гидропривода в большей мере зависит от вязкости масла и от температуры;

-

гидропривод ЗУ выгодно использовать только, если на станке имеется своя гидросистема;

-

изменение силы зажима при колебаниях давления в сети;

-

опасность вырыва детали в случае внезапного падения давления в сети;

-

необходимость постоянного подержания давления в сети из-за утечек и потому повышенный расход энергии.

Ответ 10.2.

Преимущества пневмопривода:

-

простота конструкции благодаря возможности использования централизованного источника сжатого воздуха;

-

большая скорость срабатывания по сравнению с гидроприводом;

-

короче возвратные трубопровода;

-

предъявляются меньшие требования в отношении герметичности;

-

работа пневсистем в меньшей степени зависит от изменений температуры.

-

Недостатки пневмопривода:

-

большие габариты;

-

шум при работе;

-

изменение силы зажима при колебаниях давления в сети;

-

опасность вырыва детали в случае внезапного падения давления в сети.

Ответ 10.3.

Графическое обозначение зажимных устройств. Зажимные устройства.

|

|

Наименование устройства зажима |

Обозначение устройства зажима на всех видах |

|

1 |

Пневматическое |

P |

|

2 |

Гидравлическое |

H |

|

3 |

Электрическое |

E |

|

4 |

Магнитное |

M |

|

5 |

Электромагнитное |

EM |

|

6 |

Прочее |

Без обозначения |

Ответ 11.1.

Расчеты включают следующие этапы:

-

выбор одного или нескольких параметров приспособления, которые оказывают влияние на положение и точность обработки заготовки;

-

принятие порядка расчета и выбор расчетных факторов;

-

определение требуемой точности изготовления приспособления по выбранным параметрам;

-

распределение допусков изготовления приспособления на допуски размеров деталей, являющихся звеньями размерных цепей;

-

внесение в ТУ сборочного чертежа приспособления пункта об обеспечении точности приспособления.

Ответ 11.2.

В зависимости от конкретных условий в качестве рассчетных параметров могут выступать:

-

допуск параллельности и перпендикулярности рабочей поверхности установочных элементов к поверхности корпуса приспособления, контактирующей со станком;

-

допуск угловых и линейных размеров;

-

допуск соосности (эксцентриситет);

-

допуск перпендикулярности осей цилиндрических поверхностей и т.д.

Ответ 11.3.

Погрешность установки

![]() :

:

![]() мкм,

мкм,

где

![]() –

погрешность базирования заготовки в

приспособлении;

–

погрешность базирования заготовки в

приспособлении;

![]() –

погрешность закрепления заготовки,

возникающая в результате действия сил

зажима;

–

погрешность закрепления заготовки,

возникающая в результате действия сил

зажима;

![]() –

погрешность положения заготовки,

зависящая от приспособления.

–

погрешность положения заготовки,

зависящая от приспособления.

Ответ 11.4.

Погрешность расположения приспособления

![]() возникает

при установке приспособления без выверки

из-за зазоров между направляющими

шпонками или установочными пальцами

приспособления и Т-образными пазами

или отверстиями стола станка. Определяется

как расстояние между возможными крайними

положениями посадочных поверхностей

при установке приспособления, измеренного

в направлении обрабатываемого размера

заготовки.

возникает

при установке приспособления без выверки

из-за зазоров между направляющими

шпонками или установочными пальцами

приспособления и Т-образными пазами

или отверстиями стола станка. Определяется

как расстояние между возможными крайними

положениями посадочных поверхностей

при установке приспособления, измеренного

в направлении обрабатываемого размера

заготовки.