kontr1_2

.pdfТип ДВС |

рr,, МПа |

Тr, К |

Т, К |

γr |

|

Дизели без наддува |

0,105…0,125 |

600…900 |

20…40 |

0,03…0,06 |

|

|

|

|

|

|

|

Дизели с турбонаддувом |

(0,75…0,95) рк |

700…950 |

0…10 |

0,02…0,05 |

|

Бензиновые |

0,102…0,120 |

900…1000 |

-5…+25 |

0,04…0,08 |

|

арбюраторные |

|||||

|

|

|

|

||

Бензиновые с впрыском |

0,102…0,120 |

900…1000 |

-5…+25 |

0,02…0,05 |

|

|

|

|

|

|

3.2.2.Впуск. Давление газов в конце впуска ра зависит от

гидравлического |

|

сопротивления впускного такта, степени |

подогрева на |

||

впуске, количества газов, оставшихся в цилиндре в конце впуска, и других |

|||||

факторов, и определяется по следующим формулам: |

|

||||

для двигателей без наддува |

ра = ро – |

ра, МПа; |

(3.15) |

||

для двигателей с наддувом |

ра = рк – |

рак, МПа, |

(3.16) |

||

где ра |

- |

потери давления на впуске двигателя без наддува, МПа; |

|||

ак р |

- |

потери давления на впуске двигателя с наддувом, МПа; |

|||

ро |

- |

давление окружающей среды, ро = 0,1 МПа; |

|

||

рк |

- |

давл. наддув. воздуха после компрессора, МПа (прилож.1) |

|||

Для четырехтактных ДВС потери давления можно ориентировочно

подсчитать по эмпирическим формулам: |

|

|

|

||||||||

ра |

= (0,03…0,18) · ро, МПа; |

рак = (0,04…0,10) · рк, МПа. |

|||||||||

Температура в конце впуска Та для четырехтактного ДВС определяется: |

|||||||||||

Та = |

|

Т о |

+ |

Т + γ Т r |

, К, |

для двигателей без наддува |

(3.17) |

||||

|

|

|

1 + γ |

||||||||

|

|

|

|

|

|

|

|

|

|

||

Та = |

|

Tk |

+ |

T + γ Tr |

|

, К, |

для двигателей с наддувом |

(3.18), где |

|||

|

|

|

1 + γ |

||||||||

|

|

|

|

|

|

|

|

|

|

||

Т |

|

|

- |

подогрев свежего заряда во впускной магистрали, °С |

|||||||

|

|

|

|

(принимается по табл. 3.3) |

|

|

|||||

Тк |

|

|

- |

температура газов после компрессора, К |

|

||||||

|

|

|

|

|

|

|

|

nк -1 |

|

|

|

|

|

|

|

Тк = То ( |

рк |

) nк |

, К |

|

(3.19) |

||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

ро |

|

|

|

|

где nk |

|

|

- |

показатель политропы сжатия воздуха в компрессоре |

|||||||

|

|

|

|

(для центробежных компрессоров nk = 1.4…2,0). |

|

||||||

Степень |

|

|

заполнения |

цилиндра |

свежим |

зарядом |

характеризуется |

||||

коэффициентом |

|

наполнения v,η который |

представляет |

собой отношение |

|||||||

количества свежего заряда, поступившего в цилиндр при работе двигателя, к

11

тому количеству заряда, которое мог бы заполнить этот цилиндр при температуре и давлении окружающей среды, и определяется по формулам:

для ДВС без наддува |

|

|

1 |

|

æ |

|

|

pa |

|

|

|

ö |

|

|

|

To |

; |

(3.20) |

|||||||

ηv |

= |

× |

ç |

ε × |

- |

pr ÷ |

× |

|

|

||||||||||||||||

|

ε -1 |

ç |

p |

o |

p |

|

|

÷ |

|

T |

+ |

T |

|

|

|||||||||||

|

|

|

|

|

è |

|

|

|

|

|

|

|

o ø |

|

|

o |

|

|

|

|

|||||

для ДВС с наддувом |

|

|

1 |

|

æ |

|

p |

a |

|

|

p |

ö |

|

|

|

T |

|

. |

(3.21) |

||||||

ηv |

= |

|

× |

çε × |

|

|

|

- |

|

|

r |

÷× |

|

|

k |

|

|||||||||

ε -1 |

pk |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

è |

|

|

pk ø |

|

Tk + T |

|

|||||||||||||||

Таблица 3.4. Основные параметры процесса впуска современных ДВС

Тип ДВС |

ра, МПа |

рк, МПа |

Та, К |

ηv |

Дизель без наддува |

0.085…0,09 |

-- |

310…350 |

0,8…0,94 |

Дизель с турбонаддувом |

(0,9…,96) рк |

0,15…0,25 |

310…400 |

0,8…0,97 |

Бензиновый карбюраторный |

0,07…0,08 |

-- |

320…380 |

0,75…0,85 |

Бензиновый с впрыском |

0,07…0,08 |

-- |

320…380 |

0,8…0,96 |

3.2.3. Сжатие. При определении давления и температуры газов в конце такта сжатия принимают ряд следующих допущений: в период сжатия отсутствуют утечки газа через неплотности в клапанах и поршневых кольцах, в газе не протекает никаких химических реакций и испарений топлива, остаются неизменными теплоемкость газов и показатель политропы сжатия, сжатие начинается с НМТ и заканчивается в ВМТ.

Тогда, используя уравнение политропического процесса, давление рс и температуру Тс газов в конце такта сжатия определяют по выражениям

|

рс = ра· εn1 , МПа; |

|

|

(3.22) |

|

||

|

Тс = Та· ε( n1-1) , К |

|

|

(3.23) |

|

||

где n1 |

- показатель политропы сжатия, который можно определить |

||||||

|

по эмпирическим зависимостям: |

|

|

|

|||

|

для бензиновых двигателей n1 = 1,41 – 110/n; |

|

|||||

|

для дизелей |

|

n1 = 1,41 – 110/n – 0,02. |

||||

Параметры положения поршня на такте сжатия : |

|

|

|

||||

|

Sc = S / (ε – 1), м |

Sa = S + Sc , м |

Sz = ρ · Sc , м |

|

|||

|

|

|

|

|

Таблица 3.5. |

||

Основные параметры процесса сжатия современных ДВС |

|

||||||

|

|

|

|

|

|

|

|

Тип ДВС |

|

рс, МПа |

|

Тс, К |

n1 |

|

ε |

Дизель без наддува |

|

3…5.5 |

|

750…900 |

1,38…1,42 |

|

15…22 |

|

|

|

|

|

|

|

|

12

Дизель с турбонаддувом |

6…8 |

950…1200 |

1,35…1,38 |

12…15 |

Бензиновый карбюраторный |

0,5…2,0 |

400…700 |

1,34…1,39 |

6…9 |

|

|

|

|

|

Бензиновый с впрыском |

1,0…2,5 |

400…800 |

1,34…1,39 |

8…11 |

3.2.4. Сгорание. При анализе и расчете процесса сгорания необходимо различать сгорание в бензиновом и дизельном двигателях.

Уравнение сгорания (баланс тепла) для карбюраторного двигателя:

|

Qc + Qсг = Qz, |

(3.24) |

|

где Qc |

- количество тепла в газе в конце сжатия |

|

|

|

|

(до начала сгорания), кДж; |

|

Qсг |

- |

количество тепла, выделившегося при сгорании топлива |

|

|

|

и переданного сжатому газу, кДж; |

|

Qz |

- |

количество тепла в газе после сгорания топлива, кДж. |

|

Для дизельного двигателя |

|

||

|

Qc + Qсг = Qz + Qz΄- z , |

(3.25) |

|

где Qz΄- z |

- |

количество тепла, затраченного на работу расширения |

|

|

|

газов при движении поршня от ВМТ до расчетного конца |

|

|

|

сгорания, кДж. |

|

Температуру газов в конце сгоранияT можно определить по

z

уравнениям сгорания, выраженным через параметры состояния газов [2]: для бензинового двигателя при α < 1

ξ·Hи + (mcv')·Tc = µ· (mcv'')·Tz

для дизельного двигателя

ξ·Hи + (mcv' + 8,31λ)·Tc + 2270(λ-µ) = µ·(mcp'')·Tz

Значение Tz также можно выбрать из таблицы 3.6. учитывая, что дизелям с наддувом соответствуют большие значения температуры.

Давление газов в конце |

сгорания z Рориентировочно |

определяют по |

|

эмпирическим выражениям: |

z =р λр·рc , МПа; |

|

|

для |

дизельных двигателей |

(3.26) |

|

для |

бензиновых двигателей |

zр= μ·Tz· рc / Tc , МПа |

(3.27) |

где μ - коэффициент молекулярного изменения (μ = 1,01…1,05);

λр = Рz /Pc - степень повышения давления, показывающая во сколько раз увеличивается давление газов в цилиндре ДВС в процессе сгорания.

Величину λр подсчитать теоретически довольно сложно, поэтому ее значение принимают ориентировочно в зависимости от способа смесеобразования:

для дизелей с предкамерным или вихрекамерным смесеобразованием λр = 1,2…1,4;

13

с пленочным/объемно-пленочным смесеобразованием |

λр = 1,4…1,8; |

с объемным смесеобразованием |

λр = 1,6…2,5; |

для бензиновых двигателей |

λр = 3,0…4,0; |

для газовых двигателей |

λр = 3,0…5,0. |

Подобрав значения Tz и λр рассчитывают значения zр по выражениям (1.26) или (1.27) в зависимости от типа заданного двигателя.

Таблица 3.6.

Основные параметры процесса сгорания современных ДВС

Тип ДВС |

рz, МПа |

Тz, К |

λр |

Дизель без наддува |

5…10 |

1800…2200 |

1,4…2,5 |

|

|

|

|

Дизель с турбонаддувом |

6…12 |

2000…2300 |

1,4…2,5 |

Бензиновый карбюраторный |

3,5…6,5 |

2000…2500 |

3…4 |

|

|

|

|

Бензиновый с впрыском |

3,5…7,5 |

2400…3100 |

3…4 |

|

|

|

|

3.2.5. Расширение. При теоретических расчетах этот процесс принято

описывать политропой расширения с постоянным показателемn . Тогда

2

давление рв и температура Тв газов в конце расширения определяются по выражениям:

бензиновый двигатель рв = рz / εn2 , МПа |

(3.28) |

Т в = |

|

|

Т z |

|

, К |

(3.29) |

|||||

ε |

(n |

-1) |

|

||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

||

дизель |

рв = рz /δ |

n2 |

, МПа |

(3.30) |

Тв = |

|

|

Т z |

|

, К |

(3.30) |

||

|

|

( |

|

- |

) |

|

|||||||

|

|

|

|

|

|

δ |

n 2 1 |

|

|

|

|||

где n2 |

- показатель политропы расширения, который имеет тот же |

||||||||||||

|

физический смысл, что и показатель политропы сжатия, и |

||||||||||||

|

ориентировочно определяется по выражениям: |

|

|||||||||||

|

для карбюраторных двигателей |

n2 = 1,21 + 130/n; |

|||||||||||

|

для дизелей |

|

|

|

n2 = 1,21 + 130/n – 0,02. |

||||||||

δ- степень последующего расширения (изменение объема газов в цилиндре от начала до конца расширения или от конца расчетного сгорания до НМТ), определяется выражением

где ρ |

δ = Vb /Vz = ε /ρ, |

(3.31) |

- степень предварительного расширения (изменение |

||

|

объема газов от начала до конца расчетного периода |

|

|

сгорания или от ВМТ до конца расчетного сгорания), |

|

|

может быть рассчитана по формуле |

|

|

ρ = Vz /Vc = Vz /Vz΄ = μ·Tz /(λр· Tc). |

(3.32) |

14

Таблица 3.7.

Основные параметры процесса расширения современных ДВС

Тип ДВС |

рв, МПа |

Тв, К |

n2 |

ρ |

Дизель без наддува |

0.2…0,5 |

1000…1200 |

1,18…1,28 |

1,2…1,4 |

|

|

|

|

|

Дизель с турбонаддувом |

0,2…0,5 |

1000…1200 |

1,18…1,28 |

1,2…1,4 |

Бензиновый карбюраторный |

0,35…0,6 |

1200…1700 |

1,23…1,3 |

-- |

|

|

|

|

|

Бензиновый с впрыском |

0,35…0,6 |

1200…1700 |

1,23…1,3 |

-- |

|

|

|

|

|

Полученные в |

результате теоретических расчетов значения параметров |

||||||||||||

рабочего цикла заносятся в результирующую таблицу 3.8. |

|

Таблица 3.8. |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Результаты расчета параметров рабочего цикла |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ра, |

Та, |

рс, |

Тс, |

Рz, |

Тz, |

рв, |

Тв, |

рr, |

Тr, |

|

Sc, |

Sa, |

Sz, |

МПа |

К |

МПа |

К |

МПа |

K |

МПа |

К |

МПа |

К |

|

м |

м |

м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

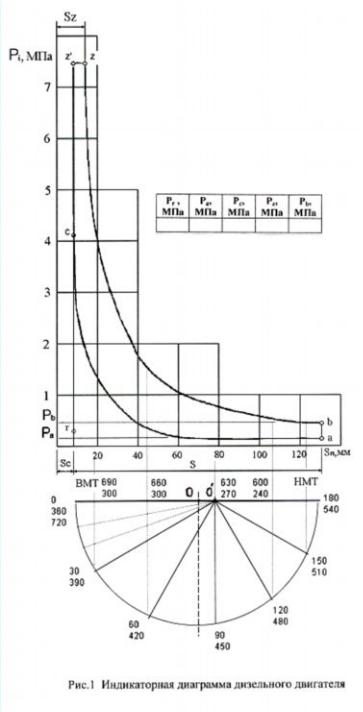

3.3. Построение индикаторной диаграммы

Индикаторная диаграмма как графическое отображение зависимости

величины |

давления |

газов в |

цилиндре |

двигателя |

от |

перемещения |

поршня |

|||

(координаты «P-S») |

за |

рабочий цикл(рис.1) строится |

с |

использованием |

||||||

результатов расчета параметров рабочего цикла (табл.3.8). |

|

|

|

|

||||||

Диаграмму рекомендуется строить на листе миллиметровой |

бумаги |

|||||||||

формата |

А4 с масштабом по оси абсцисс(перемещение |

поршня) Ms = 1 |

||||||||

мм/мм, и |

масштабом |

по оси ординат(давление газов) |

Mp |

= |

0,05…0,10 |

|||||

МПа/мм |

так, чтобы |

получить |

диаграмму |

с высотой |

равной |

1,2…1,7 |

ее |

|||

основания.

В начале построения на оси абсцисс(основание диаграммы) в масштабе Ms откладывается отрезок ОВ = ОА + АВ, мм. Отрезок ОА соответствует объему камеры сжатия (Vc) и определяется по выражению ОА = АВ /(ε – 1).

Отрезок АВ соответствует рабочему объемуVh цилиндра, а по величине равен ходу поршня S, мм. Точка А соответствует ВМТ, а точка В – НМТ поршня. Затем через точки А и В проводят отрезки прямых, параллельные

оси ординат и соответствующие положениям поршня в ВМТ и НМТ соответственно. По оси ординат откладывают значения давлений газов в

масштабе М. Затем на линии ВМТ наносят в масштабе M точки,

р p

соответствующие значениям давлений р, р и р , а на линии НМТ– точки,

r c z

соответствующие давлениям рa и рb.

15

Для дизельного двигателя необходимо еще нанести координаты точки, соответствующей концу расчетного процесса сгорания. Ордината этой точки будет равна рz, а абсцисса определяется по выражению

Vz = Vc·ρ, л |

или |

Sz = Sc·ρ, мм. |

(3.33) |

Построение линии сжатия и расширения газов можно проводить в такой последовательности.

Между ВМТ и НМТ выбирается произвольно не менее3 объемов Vx1, Vx2, Vx3 (или отрезков хода поршняSx1, Sx2, Sx3) и подсчитывается величина давления газов.

На линии сжатия

px1 |

= pa ( |

|

|

|

Va |

|

)n1 |

, МПа |

или |

px1 |

= pa ( |

|

|

|

Sa |

)n1 |

, МПа |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

Vx1 |

|

|

|

|

|

|

|

Sx1 |

|

|

|

|||||||||||||

px2 |

= pa ( |

|

Va |

|

)n1 |

, МПа |

или px2 |

= pa ( |

|

|

|

Sa |

)n1 |

, МПа |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

Vx2 |

|

|

|

|

|

Sx2 |

|

|

|

|||||||||||||||

px3 |

= pa ( |

|

Va |

|

)n1 |

, МПа |

или |

px3 |

= pa ( |

|

|

|

Sa |

|

)n1 |

, МПа |

(3.34) |

||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

Vx3 |

|

|

|

|

|

|

|

Sx3 |

|

|

|

|||||||||||||

На линии расширения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

px1 |

= pb ( |

|

Va |

)n2 |

, МПа |

или |

px1 |

= pb ( |

|

Sa |

)n2 |

, МПа |

|

||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

Vx1 |

|

|

|

|

|

|

|

|

Sx1 |

|

|

|

||||||||||||

px2 |

= pb ( |

Va |

)n2 |

, МПа |

или px2 |

= pb ( |

|

Sa |

)n21 |

, МПа |

|

||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

Vx2 |

|

|

|

|

|

|

|

|

Sx2 |

|

|

|

||||||||||||

px3 |

= pb ( |

Va |

)n2 |

, МПа |

или |

px3 |

= pb ( |

Sa |

)n2 |

, МПа |

(3.35) |

||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

Vx3 |

|

|

|

|

|

|

|

|

|

Sx3 |

|

|

|

|||||||||||

Все построенные точки плавно соединяются между . собойЗатем производится скругление переходов(при каждом изменении давления на стыках расчетных тактов), учитываемое при расчетах коэффициентом

полноты диаграммы φ. Для карбюраторных двигателей скругление в конце

п

сгорания (точка Z) проводится по ординате рz = 0,85Pz max.

16

3.4. Определение среднего индикаторного давления

В общем случае среднее индикаторное давление можно рассчитать аналитически в зависимости от типа заданного двигателя:

для дизеля

|

εn1 |

é |

|

|

|

|

|

λp ρ |

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|||

Pi΄ = Pa |

|

|

êλp (ρ -1) + |

|

|

|

(1 |

- |

|

|

|

) - |

|

|

|

|

(1 - |

||||||||

ε -1 |

|

|

|

δ |

(n2 -1) |

n1 -1 |

|||||||||||||||||||

|

ë |

|

|

|

|

n2 -1 |

|

|

|

|

|

|

|

|

|

||||||||||

для бензинового двигателя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

εn1 |

é λp |

(1 - |

|

|

1 |

) - |

|

|

1 |

|

|

|

- |

|

|

1 |

|

|

ù |

|||||

Pi΄ = Pa |

|

|

ê |

|

|

|

|

|

|

|

|

|

|

(1 |

|

|

|

)ú . |

|||||||

ε -1 |

|

δ |

(n2 -1) |

|

n1 -1 |

ε |

(n1-1) |

||||||||||||||||||

|

ën2 -1 |

|

|

|

|

|

|

|

|

|

|

|

û |

||||||||||||

При наличии индикаторной диаграммы двигателя индикаторного давления рi΄ определяется по ее площади:

рi΄= Fi·Mp /Sд , МПа

|

1 |

ù |

|

|

|

)ú |

; |

ε |

(n1-1) |

||

|

û |

|

величина среднего

(3.36)

где Fi - площадь индикаторной диаграммы, мм2, ограниченная линиями ВМТ, НМТ, сжатия и расширения;

Sд - длина индикаторной диаграммы, мм (расстояние между линиями ВМТ и НМТ равное ходу поршня S);

Mp - масштаб давления при построении индикат. диагр., МПа/мм.

Действительное индикаторное давление |

|

|||

|

|

рi = рi΄·φп, МПа, |

(3.37) |

|

где φп |

- коэффициент неполноты площади индикаторной |

|||

|

диаграммы, учитывающий отклонение действительного |

|||

|

рабочего цикла от теоретического, |

|

||

φп = 0,94…0,97 |

для карбюраторных двигателей; |

|

||

φп = 0,92…0,95 |

для дизелей. |

|

|

|

Значение |

рi, рассчитанное по |

выражению(3.37) сравнивают с его |

||

значением, подсчитанным ранее |

по выражению(3.8), и |

определяют |

||

расхождение в процентах.

Затем рассчитывают среднее эффективное давление ре по выражению

ре = рi - pмп

где рмп - рассчитанное ранее (3.5) давление механических потерь. В заключение рассчитывается значение эффективной мощности

Ne |

= |

pe × Vn ×i × n |

, кВт |

(3.38) |

|

||||

|

|

30 × τ |

|

|

Полученное значение эффективной мощности (3.38) сравнивается с ее заданным значением и определяется расхождение в процентах, которое в общем случае не должно превышать 10…15%.

18

КОНТРОЛЬНАЯ РАБОТА № 2

4.ОСНОВЫ ДИНАМИЧЕСКОГО РАСЧЕТА ДВИГАТЕЛЯ

4.1.Силы, действующие в КШМ

Кривошипно-шатунный механизм при работе двигателя нагружают два вида внешних сил: силы давления газов в цилиндре и силы инерции (рис.2).

Равнодействующая сил давления газов на поршеньPг всегда направлена по оси цилиндра и приложена к центру поршневого пальца. Зная величину давления газов в цилиндре, ее можно определить по выражению

|

|

Рr = (рц - ро) Fп ·106, Н |

(4.1) |

где рц |

- |

текущее значение давления газов в цилиндре, взятое по |

|

|

|

индикаторной диаграмме, МПа; |

|

ро |

- |

давление газов в картере, условно принятое равным |

|

|

|

давлению окружающей среды, ро = 0,1 МПа; |

|

Fп |

- |

площадь поршня, м2 (Fп = p·D2 /4); |

|

D |

- |

диаметр цилиндра, м. |

|

Для определения рц |

|

необходимо под индикаторной диаграммой(рис.1) |

построить полуокружность диаметром равным ходу поршняS. Затем от ее |

||

центра точки О отложить в сторону НМТ поправку Ф.Бринкса 00¢ равную |

||

|

00¢ = R· lк /2, м |

|

где R = S/2 |

- |

радиус кривошипа, м; |

lк = R/L |

- |

конструктивный параметр КШМ; |

L |

- |

длина шатуна, м. |

Физический смысл поправки Ф.Бринкса заключается в , томчто она |

|

|||||

учитывает |

несколько |

большие |

перемещения |

поршня |

при |

поворо |

кривошипа от 0 до 90о угла поворота |

кривошипа вала, при котором поршень |

|

||||

проходит больше половины своего полного хода S = R(1+lк /2) по сравнению с перемещением при повороте от 90 до 180о .

Из полученного центра 0¢ проводят лучи через 30о. Из полученных точек проводят вертикально вверх лучи до пересечения с линиями индикаторной диаграммы. Проекции полученных точек на ось давления соответствуют искомым давлениям газов в цилиндре при соответствующих углах поворота кривошипа, которые заносят в таблицу 4.1.

19

Силы инерции подразделяются на силы инерции от - возвратн поступательно движущихся масс и от вращающихся масс.

Данные силы инерции создают вибрацию двигателя в плоскости оси цилиндра и плоскости кривошипа. В многоцилиндровых двигателях эти силы образуют моменты, также вызывающие вибрацию двигателя. Для снижения вибрации в КШМ большинства двигателей устанавливаются механизмы для уравновешивания сил инерции первого и второго порядков, центробежных

сил, а также - |

моментов |

этих |

сил. Уравновешивающие |

механизмы |

конструктивно |

выполняют |

в виде противовесов, устанавливаемых на |

||

коленвалу или на дополнительных валах. |

|

|||

Равнодействующая сил |

инерции |

возвратно-поступательно |

движущихся |

|

масс всегда направлена по оси цилиндра и приложена в центре поршневого пальца. Ее определяют по выражению:

|

|

Рj = - mj R w2 (cosj + lк cos2j), Н (4.2) |

где mj |

- масса возвратно-движущихся частей КШМ, приведенная к |

|

|

|

центру пальца, кг; |

|

|

mj = mпк + 0,275 mш |

где mпк |

- |

масса поршневого комплекта в сборе, кг (прилож.2, 3); |

mш |

- |

масса шатуна в сборе, кг (прилож.2, 3); |

w- угловая частота вращения коленчатого вала, рад/с;

w = π n , где n - частота вращения коленвала, об/мин.

|

30 |

Для упрощения расчетов считают |

|

где А |

Рj = - mj R w2А, Н |

- тригонометрическая функция (табл.4.2 ) |

|

Суммарную |

силу Pсум, действующую на поршень по оси цилиндра, |

считают приложенной к оси поршневого пальца и определяют алгебраическим сложением силы давления газа и силы инерции возвратно-поступательно движущихся масс.

Pсум = Рг + (± Рj), Н |

(4.3) |

Разложив по правилу параллелограмма эту силу на две составляющие по оси шатуна Рш и нормали N к стенке цилиндра получим:

Рш = Pсум /Cosβ, Н |

(4.4) |

N = Pсум · tgb, Н |

(4.5) |

Первая сила Рш нагружает шатун и передается на шатунную шейку коленвала, а вторая N прижимает поршень к стенке цилиндра, вызывая износ

и повышенные потери на трение (рис.2).

20