- •Глава 7 пожарная безопасность химических процессов

- •7.1 Пожарная безопасность химических реакторов

- •7.1.1 Требования пожарной безопасности при устройстве и эксплуатации химических реакторов

- •7.2 Пожарная безопасность экзотермических процессов

- •1 Исходное сырье; 2 испарение; 3 смешение с водородом; 4 реактор; 5 выде-

- •7 Побочные продукты; 8 продукты гидрирования; 9 избыточный воздух;

- •10 Циркуляционный водород.

- •7.2.1 Требования пожарной безопасности при проведении экзотермических процессов Специфические требования пожарной безопасности при проведении

- •7.3 Пожарная безопасность эндотермических процессов

- •6 Выделение газов (н2, со, сн4, с2н8,); 7 выделение конечного продукта

- •7.3.2 Требования пожарной безопасности при проведении эндотермических процессов Специфические требования пожарной безопасности при проведении

- •Специфические требования пожарной безопасности при проведении

- •Вопросы для самопроверки

Глава 7 пожарная безопасность химических процессов

Основными процессами большинства технологических схем производства химической промышленности являются процессы химического превращения веществ. Эти процессы сопровождаются выделением (экзотермические) или поглощением (эндотермические) тепла. Для обеспечения оптимальных условий и безопасных режимов работы технологического оборудования необходимо применение специальных систем охлаждения (процессы окисления, хлорирования, гидрохлорирования, гидрирования, полимеризации и поликонденсации) или нагрева (процессы дегидрирования, пиролиза) В большинстве случаев химические процессы протекают в присутствии катализаторов и инициаторов. Применяемые в реакторах катализаторы и инициаторы весьма разнообразны по составу.

Это металлы, соли, кислоты, щелочи, металлоорганические соединения, перекиси, гидроперекиси, диазосоединения и др.

Основными аппаратами химических технологий являются химические реакторы.

7.1 Пожарная безопасность химических реакторов

Химический реактор – это аппарат для проведения химических реакций. Химические реакторы классифицируются по способу организации процесса; тепловому режиму; режиму движения реакционной среды; фазовому состоянию исходных реагентов; конструктивному оформлению теплообменных устройств. По способу организации процесса различают реакторы периодического, полунепрерывного и непрерывного действия. В реакторах периодического действия исходное сырье (реагенты) загружают через определенные промежутки времени. После осуществления химических превращений продукты реакции выгружают из реактора. По окончании разгрузки реактора и его повторной загрузки процесс повторяется. Таким образом, в реакторах периодического действия все его стадии (загрузка, реакция, разгрузка), протекают в одном месте (в одном аппарате), но в разное время.

В реакторах полунепрерывного (комбинированного) действия один из исходных реагентов загружается непрерывно, другой – периодически. Иногда реагенты поступают в реактор периодически, продукты реакции выгружаются непрерывно.

В реакторах непрерывного действия, поступление исходных реагентов, сама химическая реакция и выгрузка продуктов реакции, производятся одновременно и непрерывно, но разобщены в пространстве, то есть осуществляются в различных частях одного аппарата.

По тепловому режиму реакторы бывают изотермические, адиабатические, реакторы с программированным тепловым режимом.

Реакторы, в которых процесс протекает при постоянной температуре во всех точках реакционного объема, называют изотермическими. Достичь постоянства температуры в реальных условиях весьма затруднительно, поэтому для большинства реакторов наиболее характерным является политропический режим, т.е. частичный отвод тепла реакции или подвод тепла извне. Для отвода и подвода тепла используют соответствующие тепло и хладагенты.

Реакторы, работающие без теплообмена с окружающей средой, называются адиабатическими. Все тепло, выделяемое (или поглощаемое) в реакторе, аккумулируется реакционной смесью. Эти реакторы просты по конструкции, у них нет теплообменных устройств. Для создания адиабатического режима используют теплоизоляцию.

В реакторах с программированным тепловым режимом теплообмен осуществляется в соответствии с заданной программой изменения температуры по высоте реактора или в определенных точках реакционного объема (в определенные промежутки времени).

По режиму движения реакционной среды различают реакторы вытеснения и реакторы с перемешиванием (при непрерывном действии реактора).

Реактор вытеснения (рисунок 7.1) характеризуется тем, что в нем все частицы заполняющего продукта движутся в заданном направлении, не перемешиваясь с движущимися впереди и сзади частицами и полностью вытесняя, подобно поршню, находящиеся впереди частицы потока. Время пребывания всех частиц реакционной среды в аппаратах идеального вытеснения одинаково. Состав реакционной смеси изменяется постепенно, по длине (высоте) реактора, вследствие протекания химической реакции.

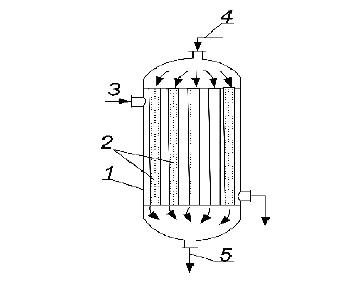

Рисунок 7.1 Реактор вытеснения трубчатого типа:

1 – корпус; 2 – катализатор; 3 – теплоноситель (хладагент);

4 – исходные продукты; 5 – продукты реакции.

Реакторы с перемешиванием (рисунки 7.2, 7.3), характеризуются тем, что поступающие в них реагенты интенсивно перемешиваются с помощью мешалки. Реагенты непрерывно подаются в реактор, а продукты реакции непрерывно выводятся. Поступающие в такой реактор частицы вещества мгновенно смешиваются с уже находящимися в нем частицами. В результате во всех точках реакционного объема выравниваются параметры, характеризующие протекающий процесс.

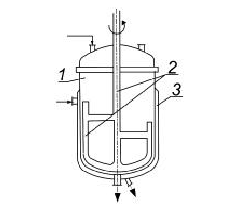

Рисунок 7.2 Схема реактора со Рисунок 7.3 Схема реактора со

скребковой мешалкой: спиралевидной мешалкой:

1 – корпус; 2 – мешалка; 1 – спираль большого диаметра;

3 – рубашка для подогрева 2 – спираль малого диаметра;

и охлаждения. 3 – рубашка охлаждения.

По фазовому состоянию исходных реагентов реакторы бывают гомогенные и гетерогенные. Гомогенным называют реактор, если в нем реагирующие вещества находятся в одной фазе, например, только в жидкой или только в газообразной, а гетерогенным – если в реакторе реагирующие вещества находятся в различных агрегатных состояниях.

По конструктивному оформлению теплообменных устройств различают реакторы с рубашкой, с внутренними змеевиками, с наружным (внутренним) теплообменником и с двойными трубками.

Система теплообмена может быть непрерывной и ступенчатой. На рисунке 7.4 показаны наиболее распространенные теплообменные устройства, при меняемые в реакторах смешения, а на рисунке 7.5 – в реакторах вытеснения.

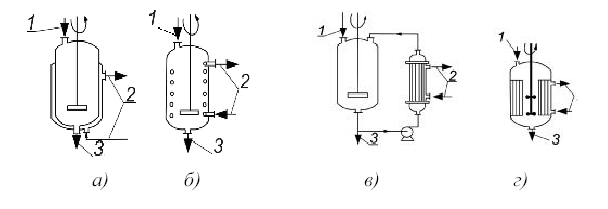

а) б) в) г)

Рисунок 7.4 Схемы теплообменных устройств в реакторах смешения:

а – аппарат с рубашкой; б – аппарат с внутренним змеевиком; в – аппарат

с наружным теплообменником; г – аппарат с внутренним теплообменником;

1 – исходное вещество; 2 – теплоноситель; 3 – продукты реакции.

Непрерывный отвод (подвод) тепла осуществляется через теплообменную поверхность по всей высоте реактора. При ступенчатом отводе (подводе) тепла реактор делится на адиабатические секции с промежуточным охлаждением (подогревом).

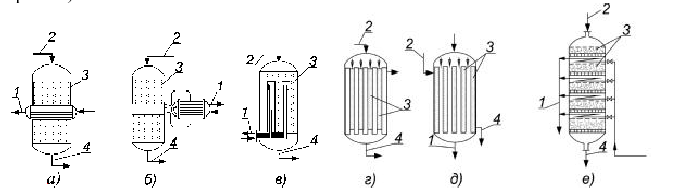

Рисунок 7.5 Схемы теплообменных устройств в реакторах вытеснения:

а – внутренний теплообменник; б – наружный теплообменник; в – двойные трубки;

г, д – кожухотрубчатые теплообменники; е – внутренние змеевики; 1 – теплоноситель

(хладагент); 2 – исходное вещество; 3 – катализатор; 4 – продукты реакции.

В реакторах помимо химических, идут и физические процессы, с помощью которых создаются оптимальные условия для осуществления химических реакций (поддерживаются определенная температура, давление, скорость перемешивания и др.). Поэтому химические реакторы соединяются с другими технологическими аппаратами (компрессорами, насосами, теплообменниками, сепараторами).

Машины и аппараты, соединенные между собой в определенной последовательности, образуют технологическую схему. При этом аппараты, расположенные до реактора, предназначены для подготовки и подачи исходных реагентов в реактор, а расположенные после реактора – для выделения целевого продукта, получаемого в результате химических превращений.

Пожарную опасность химических реакторов определяют физикохимические и пожароопасные свойства исходных реагентов и продуктов реакции; свойства реакционной среды и применяемых катализаторов (инициаторов); параметры проходящего в реакторе процесса, (давление, температура, объемная или массовая скорость); тип и конструктивные особенности реактора.

Горючая среда в период нормального ведения технологического процесса в реакторе не образуется, т.к. в исходных реагентах и продуктах реакции отсутствует окислитель. Горючая среда может образоваться в периоды загрузки или выгрузки, при замене отработанного катализатора, если нарушается безопасное соотношение между горючим и окислителем при подаче их в реактор.

Катализаторы могут быть взрывопожароопасными и стать источниками зажигания. Органические соединения обладают большой химической активностью, самовоспламеняются на воздухе, реагируют с взрывом с водой и другими веществами. Для увеличения поверхности контакта катализатора с веществом его наносят на пористую основу (активированный уголь, силикагель, керамику и др.), обладающую развитой поверхностью. Катализаторы, приготовленные на основе активированного угля склонны к самовозгоранию.

Пути распространения пожара: при нормальном ходе технологического процесса выход ГГ, паров и жидкостей из реакторов исключен, т.к. они закрыты герметично. Выход горючих веществ в производственное помещение или на открытую площадку возможен только в случае повреждений либо возникновения аварий. Повреждения (аварии) реакторов могут произойти при нарушении материального баланса в реакторе, увеличении скорости химической реакции (приводит к значительному повышению давления и температуры в реакторе) и снижении механической прочности стенок реактора.