Краткий курс лекций_2012 НИЯЗОВ

.pdfметре волокон 9 мкм. Торцы световодов полируют. Такой пучок передает изо-

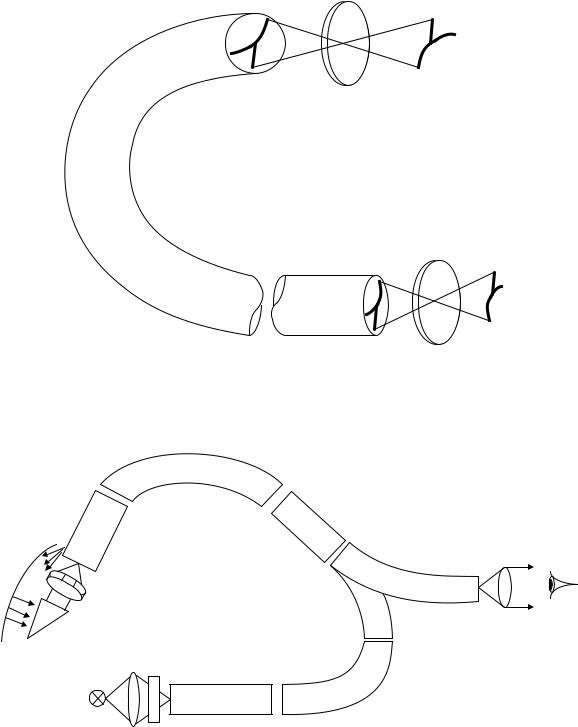

бражение, сформированное линзами объектива, на окуляр (рис. 2.14).

При использовании световодов следует иметь в виду, что они могут силь-

но деполяризовать проходящий свет.

Разрешающая способность серийных световодов составляет в среднем

15…20 мм-1. Лучшие образцы могут иметь разрешающую способность до 50 мм-1.

В целом волоконные световоды, используемые в эндоскопах, пока усту-

пают по качеству изображения линзовым системам. Однако разрабатываются меры по устранению мозаичной структуры изображения в световодах и повы-

шению их разрешающей способности.

Волоконные световоды обладают преимуществами, делающими их неза-

менимыми при решении многих задач. Так, они позволяют передавать изобра-

жение без искажения при их изгибе по любому криволинейному профилю. Вы-

сокая световая эффективность световодов используется при создании освети-

тельных систем эндоскопов. При этом источник света располагается вне прибо-

ра, что позволяет исключить нагрев изделия.

Волоконные осветители «холодного» света могут иметь торцы любой формы, например, кольцевой, что обеспечивает высокую равномерность осве-

щения объекта.

Одна из оптических схем гибкого волоконно-оптического эндоскопа

(фиброскопа) показана на рис. 2.15.

Конструктивно такие эндоскопы выполняют в виде блока осветителя с естественным световодом длиной 1,5…2,5 м и собственно эндоскопа с эффек-

тивной длиной 0,5…6 м. Некоторые модели имеют механизм дистанционной фокусировки оптики адаптера 9 и изгиба передней части (длиной до 100 мм) 8

эндоскопа в пределах 120º при диаметре 0,5…14 мм.

31

Рис. 2.14. Схема формирования и передачи изображения пучком воло-

конно-оптических элементов с упорядоченной структурой.

4'

5 |

6 |

7 |

|

8 |

|

|

|

9 |

|

|

10 |

2 |

3 |

4 |

1

Рис. 2.15. Оптическая система гибкого эндоскопа (фиброскопа):

1 – источник света; 2 – конденсор; 3 – тепловой фильтр; 4 – внешний ос-

ветительный световод; 5 – информационный световод для передачи изображе-

ний; 6 – окуляр; 7 – система регистрации и (или) анализа изображений (глаз,

фотокамера, передающая телевизионная трубка); 8 – дистальная часть эндоско-

па; 9 – оптический адаптер; 10 – поверхность объекта контроля.

32

Заменяя оптические адаптеры с одного типа на другой, можно подобрать угол поля зрения (в пределах 10…120º), направление визирования (прямой или боковой обзор) и глубину наблюдения (2 мм…∞).

Можно создать технические эндоскопы с параллельным соединением жгутов для одновременного наблюдения нескольких точек объекта.

Особенности оптических схем эндоскопов. Как видно из вышеизложен-

ного, эндоскопы – это оптические устройства, содержащие как ахроматические

(направлены сферические и хроматические аберрации для двух длин волн), так и простые элементы, которые формируют и передают информацию о качестве внутренних поверхностей ОК. Из наблюдательного прибора эндоскоп превра-

щается в прибор для точных измерений. Осветитель ОК обычно размещается со стороны объектива.

Технический прогресс в эндоскопии неразрывно связан с решением таких важных задач, как большое поле зрения, отсутствие искажений изображения,

точная передача цветов и необходимая яркость.

Самые яркие изображения получают эндоскопами малой длины и боль-

шого диаметра. При увеличении длины эндоскопа изображение становится ме-

нее ярким из-за потерь света в дополнительных оптических элементах, уста-

навливаемых для передачи изображения на достаточно большие расстояния.

Для минимизации таких потерь оптические элементы просветляют.

Тепловой метод контроля

Данный метод основан на регистрации инфракрасного излучения, исхо-

дящего от поверхности нагретого тела. Тепловым источником нагревают кон-

тролируемый объект. В зоне дефектов отвод теплоты происходит с иной интен-

сивностью по сравнению с участком однородной структуры. Возникающие температурные градиенты предопределяют различие в тепловом инфракрасном излучении, которое регистрируется соответствующим приемником и затем пре-

образуется в электрические сигналы. Этот метод позволяет выявлять как по-

верхностные, так и внутренние дефекты в виде пустот, трещин, расслоений и

33

пр. Методом предусматривается дистанционное излучение полей температур в инфракрасном диапазоне.

Различают активный метод контроля, когда источник нагревает иссле-

дуемый участок, и пассивный, который основан на использовании собственно-

го теплового излучения нагретого агрегата.

Для проведения тепловизионного контроля используются инфракрасные камеры для предупредительного и теплового контроля промышленных и энер-

гетических объектов (типа TH 5104, Thermo Tracer TH7105 фирмы NEC, Япо-

ния) и тепловизоры, которые применяются для измерения и наблюдения рас-

пределения температуры на поверхности объектов в целях обнаружения дефек-

тов и неисправностей оборудования (тип TVS-600, TVS-100 фирмы Nippon Avionics, Япония).

Для определения температурного состояния деталей в труднодоступных и опасных местах оборудования используются инфракрасные измерители темпе-

ратуры (пирометры) (типа M100, M7, M90 фирмы Mikron, США, бесконтакт-

ные пирометры ST 20/30/60/80 и контактные термометры TK-5.03, TK-5.05, TK- 5.07).

Метод акустико-эмиссионного контроля (МАЭ)

МАЭ основан на регистрации упругих импульсных колебаний, возни-

кающих в объекте в местах дефектов и распространяющихся от них при нагру-

жении объекта. Анализ результатов акустико-эмиссионного конроля произво-

дится по сопоставлению полученных сигналов со значениями, определенными в процессе калибровки на образцах, выполненных из аналогичного материала с искусственными дефектами.

В основу метода положено явление эмиссии упругих волн твердым телом при локальных динамических перестройках его структуры, деформировании и локальном разрушении. Предполагается, что возникновения акустической эмиссии связано микропроцессами необратимого деформирования и разруше-

ния материалов. Приложенная нагрузка приводит к возникновению в материале

объекта полей напряжений и деформаций, за счет энергии которых зарождают-

34

ся и развиваются дефекты, приводящие к снижению прочности материала. При этом происходит перераспределение энергии в материале, и, как следствие,

возникновение акустической эмиссии. В металлах возникновения акустической эмиссии связано с образованием и движением дислокаций, зарождением и раз-

витием трещин, с фазовыми превращениями и другими динамическими явле-

ниями.

Электрическим сигналом акустической эмиссии называется электриче-

ский сигнал на выходе приемного преобразователя. Сигналы акустической эмиссии характеризуются следующими параметрами:

общее число импульсов – количество зарегистрированных импульсов за данный промежуток времени;

суммарная акустическая эмиссия – число зарегистрированных превы-

шений сигналом акустической эмиссии установленного уровня за исследуемый

промежуток времени;

активность акустической эмиссии – общее число импульсов в единицу

времени;

уровень акустической эмиссии – среднее квадратическое значение сигнала в течение исследуемого интервала времени;

амплитуда акустической эмиссии – максимальное значение сигнала в течение исследуемого промежутка времени;

амплитудное распределение – это распределение пяти амплитуд аку-

стической эмиссии за исследуемый интервал времени;

энергия сигнала акустической эмиссии – это энергия, выделяемая в месте измерения в исследуемой полосе частот за выбранный интервал времени.

Характерной особенностью акустической эмиссии при повторном нагру-

жении является быстрое уменьшение числа импульсов и их амплитуд при по-

следующих нагружениях. Это явление называется эффектом Кайзера, который заключается в явлении невоспроизводимости акустической эмиссии при по-

35

вторном нагружении вплоть до максимальной нагрузки предшествующего на-

гружения.

Полное исчезновение акустической эмиссии при повторном нагружении свидетельствует о том, что материал не повреждается и усталостного разруше-

ния не ожидается. Если же при повторных нагружениях значения параметров акустической эмиссии уменьшаются в малой степени, то это значит, что идет быстрое накопление повреждений и возможно усталостное разрушение объек-

та.

Для обнаружения всех опасных источников сигналов в процессе акусти-

ко-эмиссионного контроля производят оперативное накопление и обработку данных. При наличии цифровых регистраторов используется запоминание сиг-

налов с целью последующего анализа процессов.

Методы акустической диагностики, использующие в качестве информа-

ции шум работающего агрегата и его элементов, позволяют при регистрации общего спектра определять вновь появившиеся в процессе эксплуатации (в ре-

зультате наличия каких-либо дефектов) новые источники шума, и по ним оце-

нивать изменение состояния объекта.

При испытании объекта или в процессе его эксплуатации приложение на-

грузки приводит к возникновению в зоне предразрушения акустического сиг-

нала. Информация о времени распространения сигнала, его амплитуде и пр.

воспринимается пьезоэлектрическими акустическими датчиками (преобразова-

телями акустической эмиссии), расположенными на поверхности контролируе-

мого объекта.

Основными задачами, решаемыми акустико-эмиссионным методом, яв-

ляются:

выявление разнообразных дефектов, в том числе развивающихся тре-

щин, коррозии, мест эрозионного износа;

контроль герметичности корпусных конструкций, с целью выявления сквозных дефектов, мест утечек, неплотностей соединений;

контроль качества сварных швов;

36

выявление мест повышенной напряженности и перегрузки конструк-

ции объекта.

Метод может использоваться как самостоятельный метод контроля, так и

вместе с другими методами (визуально-оптическим, магнитопорошковым,

Апиллярным, ультразвуковым и др.).

Реализация метода осуществляется применением специальных устройств,

а именно, с помощью акустико-эмиссионных систем, предназначенных для

многоканальной регистрации и измерений параметров сигнала акустической

эмиссии (типа A-line 320, AMS 44, фирмы Vallen Systeme GMBH, Германия).

Таблица 2.2 – Преимущества и недостатки физических методов контроля

Метод |

Преимущества |

Недостатки |

|

- возможность выявления |

- высокие трудозатраты при диаг- |

|

дефектов без удаления |

ностировании крупногабаритных |

|

защитных покрытий; |

объектов и изделий относительно |

|

- регистрация результа- |

большой толщины; |

|

тов контроля. |

- относительно низкая чувствитель- |

|

|

ность при выявлении трещиновид- |

|

|

ных дефектов. Обязательным усло- |

Радиационный |

|

вием является необходимость сов- |

|

падения направления просвечива- |

|

|

|

|

|

|

ния с плоскостью трещины; |

|

|

- необходимость устройств защиты |

|

|

от биологического воздействия на |

|

|

организм обслуживающего персо- |

|

|

нала от рентгеновского и других |

|

|

видов излучения при строгом со- |

|

|

блюдении техники безопасности. |

|

- простота технологии; |

- определенные затруднения в по- |

|

- достаточно высокая |

лучении результатов контроля при |

|

чувствительность к вы- |

сварке магнитных деталей немаг- |

|

явлению дефектов опре- |

нитным электродом; |

Магнитный |

деленных видов; |

- пропуск трещин при толщине за- |

|

- возможность точной |

щитного покрытия более 30 мкм; |

|

локализации дефектов, |

- редкое снижение производитель- |

|

их ориентации и протя- |

ности при обследовании крупнога- |

|

женности. |

баритных элементов изделий. |

37

|

|

|

|

|

|

|

|

|

Продолжение таблицы 2.2 |

1 |

|

|

|

2 |

|

|

|

|

3 |

|

- |

обеспечивает |

|

одновре- |

- не всегда позволяет точно опреде- |

||||

|

менное выявление внут- |

лить размеры дефектов; |

|||||||

|

ренних и поверхностных |

- затруднен контроль изделий из |

|||||||

|

дефектов различной ори- |

жаропрочных (крупнозернистых) |

|||||||

|

ентации практически |

во |

сталей; |

||||||

|

всех |

конструкционных |

- сложность использования специ- |

||||||

Ультразвуковой |

сталях и сплавах; |

|

альной аппаратуры, что требует вы- |

||||||

- |

позволяет |

выявление |

сокого уровня квалификации пер- |

||||||

|

дефектов |

при |

|

односто- |

сонала. |

||||

|

роннем доступе к изде- |

|

|||||||

|

лию; |

|

|

|

|

|

|

|

|

|

- |

возможность |

контроля |

|

|||||

|

без |

удаления |

защитных |

|

|||||

|

покрытий. |

|

|

|

|

|

|

||

|

- возможность выявления |

- трудности контроля сварных швов |

|||||||

|

поверхностных дефектов |

ввиду различной электропроводно- |

|||||||

|

без |

удаления |

защитных |

сти основного материала объекта и |

|||||

|

покрытий; |

|

|

|

|

|

материала сварного шва; |

||

|

- |

возможность |

точного |

- высокая трудоемкость ручного |

|||||

Вихревой |

определения |

|

|

границ |

контроля при значительной площа- |

||||

|

трещин; |

|

|

|

|

|

ди поверхности изделия. |

||

|

- малые габариты и вес |

|

|||||||

|

аппаратуры; |

|

|

|

|

|

|||

|

- |

высокая достоверность |

|

||||||

|

результатов контроля. |

|

|

||||||

|

- |

высокая |

чувствитель- |

- возможность пропуска дефекта из- |

|||||

|

ность; |

|

|

|

|

|

за наличия окислов в полостях тре- |

||

|

- |

наглядность |

результа- |

щин, наличия загрязнений и корро- |

|||||

|

тов; |

|

|

|

|

|

|

зии на поверхности объекта и нали- |

|

|

- |

возможность примене- |

чия «захлопнутых» трещин на по- |

||||||

|

ния при контроле изде- |

верхности. |

|||||||

|

лий, |

выполненных |

из |

|

|||||

Капиллярный |

магнитных |

и |

|

немагнит- |

|

||||

|

ных материалов; |

|

|

|

|||||

|

- |

возможность |

контроля |

|

|||||

|

больших площадей |

по- |

|

||||||

|

верхности |

изделия при |

|

||||||

|

неизвестной |

ориентации |

|

||||||

|

предполагаемых |

дефек- |

|

||||||

|

тов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

38 |

|

|

|

|

|

|

|

Продолжение таблицы 2.2 |

1 |

|

|

|

2 |

|

|

3 |

|

- |

высокая |

наглядность |

- использование сложно аппаратуры |

|||

|

результатов при обнару- |

и необходимость высокого уровня |

|||||

|

жении наружных дефек- |

квалификации персонала; |

|||||

|

тов; |

|

|

|

|

- отсутствие возможности выявле- |

|

|

- |

возможность |

исследо- |

ния внутренних дефектов материа- |

|||

|

вания |

труднодоступных |

ла изделия. |

||||

Визуально- |

элементов |

оборудования |

|

||||

без разборки; |

|

|

|

||||

оптический |

|

|

|

||||

- |

возможность |

докумен- |

|

||||

|

|

||||||

|

тации |

результатов |

кон- |

|

|||

|

троля с целью дальней- |

|

|||||

|

шего анализа тенденции |

|

|||||

|

развития дефектов |

при |

|

||||

|

последующих |

исследо- |

|

||||

|

ваниях. |

|

|

|

|

|

|

|

- возможность выявления |

- наличие посторонних шумов мо- |

|||||

|

внутренних и поверхно- |

жет привести к появлению помех и |

|||||

|

стных дефектов при од- |

трудности выделения «нужных» |

|||||

|

носторонне доступе к аг- |

сигналов; |

|||||

|

регату; |

|

|

|

|

- зависимость энергии сигнала аку- |

|

Акустико- |

- |

возможность |

контроля |

стической эмиссии от ряда пара- |

|||

эмиссионного |

крупногабаритных |

объ- |

метров (структура материала, из ко- |

||||

контроля |

ектов; |

|

|

|

|

торого выполнен объект; расстоя- |

|

|

- |

относительно |

невысо- |

ние между датчиком и дефектом; |

|||

|

кие трудозатраты; |

|

наличие защитных покрытий по- |

||||

|

- |

возможность локально- |

верхности объекта); |

||||

|

го обследования элемен- |

- сложность расшифровки результа- |

|||||

|

тов объекта. |

|

|

тов контроля. |

|||

2.2 Методы диагностики по изменению параметров динамических

процессов

К этим методам следует отнести не только собственно параметрическую диагностику, основанную на контроле параметров работающих агрегатов, но и вибрационную диагностику, т.к. параметрические методы включают несколько каналов контроля различных процессов, в т.ч. и вибрацию агрегатов и их от-

дельных узлов.

39

2.2.1. Вибрационная диагностика

Прежде, чем перейти к описанию физических основ вибродиагостики,

технологии и методики ее проведения, а также используемых средств, рассмот-

рим основные цели и задачи вибродиагностики.

Методы вибродиагностики направлены на обнаружение и идентифика-

цию таких неисправностей агрегата, которые оказывают влияние на его вибра-

цию: дефектов роторов, опорной системы и узлов статора, испытывающих либо генерирующих динамические нагрузки.

Целями вибродиагностики являются:

-предупреждение развития дефектов агрегата и сокращение затрат на его восстановление,

-определение оптимальной технологии восстановления работоспособно-

сти агрегата, если возникший дефект исключает возможность его нормальной эксплуатации.

Основной задачей вибродиагностики является разделение множества возможных технических состояний агрегата на два подмножества: исправных и неисправных.

Следующей задачей является постановка диагноза, состоящего в опреде-

лении характера и локализации одного или группы дефектов, соответствующих вибрационному состоянию агрегата.

Одной из задач вибродиагностики является возможное обнаружение де-

фекта на ранней стадии и прогнозирование его развития во времени.

На основании диагноза определяется оптимальный режим эксплуатации агрегата в условиях возникшей неисправности и технология устранения дефек-

та и восстановления работоспособности агрегата.

Чем надежней и конкретней диагноз, тем ниже затраты, связанные с вос-

становлением агрегата.

Основы вибрационной диагностики базируются на рассматриваемых ни-

же понятиях.

40