- •Вопросы к экзамену (зачету) по дисциплине «Производственно-техническая инфраструктура предприятий автомобильного сервиса» (пти пас)

- •1. Типы и функции предприятий автомобильного транспорта

- •I. Автотранспортные предприятия (атп)

- •II. Авторемонтные предприятия

- •2. Понятие автосервиса

- •3. Факторы, влияющие на спрос и предложение на рынке автосервиса

- •4. Понятие производственно – технической базы

- •5. Факторы, влияющие на птб

- •6. Показатели состояния птб

- •7. Новое строительство, расширение, реконструкция птб

- •8. Техническое перевооружение птб

- •9. Классификация и структура сто

- •10. Технология проведения работ на сто

- •11. Технология проведения работ на атп

- •12. Порядок проектирования предприятий

- •13. Генеральный план предприятия

- •14. Планировка производственных и административных зданий

- •15. Технологическая планировка зон и участков

- •16. Компоновка производственно – складских помещений

- •17. Механизация работ

- •18. Выбор метода организации то и тр

- •19. Факторы, определяющие типоразмер сто

- •20. Модульно-секционный метод проектирования

- •21. Формирование сто различного типоразмера

- •22. Схемы поэтапного развития сто

- •23. Назначение, классификация и требования к стоянкам

- •24. Расстановка автомобилей на стоянках

- •25. Устройство и классификация рамп

- •26. Типы и характеристика автозаправочных станций

- •27. Общая методика анализа состояния птб

- •28. Анализ генерального плана и производственных зданий

- •29. Региональная структура предприятий

- •30. Разработка схем развития птб в регионе

17. Механизация работ

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин и механизмов, а также замена менее совершенных машин и механизмов более совершенными.

Оценка механизации производственных процессов ТО и ТР производится по двум показателям: уровню механизации и степени механизации.

Уровень механизации У определяется процентом механизированного труда в общих трудозатратах:

У= 100Тм / То,

где Тм – трудоемкость механизированных операций процесса из применяемой технологической документации, чел–мин;

То – общая трудоемкость всех операций, чел–мин.

Степень механизации С определяется процентом замещения рабочих функций человека применяемым оборудованием в сравнении с полностью автоматизированным технологическим процессом:

C = 100M / (4Н);

М =Z1M1 + Z2М2 + Z3M3 +Z3,5M3,5 + Z4M4,

где 4 – максимальная звенность для АТП;

Н – общее число операций;

Z1 … Z4– звенность применяемого оборудования, равная соответственно 1–4

М1 … М4 - число механизированных операций с применением оборудования со звенностью Z1 … Z4

Все средства механизации в зависимости от замещаемых функций подразделяются:

на ручные орудия труда (гаечные ключи, отвертки и т.п.) – Z = 0;

на машины ручного действия (пресс, дрель, диагностические приборы без подвода внешнего источника энергии) Z = 1;

на механизированные ручные машины (электрозаточный станок, электродрель, пневмогайковерт и другие машины с подводом внешнего источника энергии) Z = 2;

на механизированные машины (универсальные станки, прессы, кран–балки, диагностические стенды и другие без системы автоматического управления) – Z = 3;

на машины–полуавтоматы (автоматические воздухораздаточные колонки, автоматические мойки без конвейеров, автоматическое диагностическое оборудование) – Z = 3,5;

на машины–автоматы (сушильные и окрасочные камеры, автоматические мойки) – Z– 4.

Технологическому оборудованию, применяемому на АТП, присвоена своя звенность.

Расчет показателей механизации проводится: по процессам ТО – на одно воздействие; по процессам ТР – на один ТР; по складским и вспомогательным работам – применительно к условному количеству хранимых грузов или объему каждого вида вспомогательных работ.

показатели механизации процессов ТО и ТР в процентах согласно ОНТП должны быть не ниже следующих значений: автономные АТП – 30–40; эксплуатационные филиалы – 25–30; производственные филиалы – 35–42; БЦТО и ПТК – 40–45; ЦСП – 45–50. При этом удельный вес рабочих, кроме водителей, занятых ручным трудом, в целом не должен превышать 25–35 %.

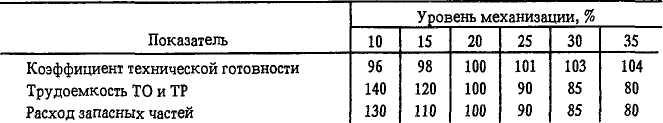

Уровень механизации производственных процессов ТО и ТР в общих трудозатратах оказывает существенное влияние на коэффициент технической готовности подвижного состава и затраты на ТО и ТР (табл. 1.2).

Таблица 1.2. Изменение показателей эффективности технической эксплуатации в зависимости от уровня механизации процессов ТО и ТР

в настоящее время уровень механизации отдельных видов работ и АТП в целом значительно ниже требуемого (табл. 1.3)

Таблица 1.3. Уровень механизации производственных процессов ТО и ТР

Совершенствование механизации производственных процессов ТО и ТР прогнозируется осуществлять в несколько этапов.

На 1 – м этапе, основной целью которого является приближение к уровню оснащения оборудованием в соответствии с типовым Табелем [23], необходимо:

механизировать производственные процессы, требующие малоквалифицированного и ручного труда;

оснастить оборудованием (в соответствии с нормативами) зоны, участки и отдельные виды работ, обеспечивающие экономию топливно – энергетических ресурсов и защиту окружающей среды;

расширить производство специализированного технологического оборудования для ТО и ТР большегрузных автомобилей и автобусов;

механизировать производственные процессы и участки по работам, дающим максимальный прирост производительности труда, повышение качества ТО и ТР1 на АТП и прибыли, получаемой от механизации;

механизировать в первую очередь производственные процессы на АТП с уровнем механизации ниже среднеотраслевого;

организовать ТО и ремонт технологического оборудования.

На 2 – м этапе продолжаются работы 1 – го этапа и обеспечивается выход ПТБ на оптимальное значение уровня механизации ТО и ТР в целом по АТП (30 – 35 %). начинается производство собственного оборудования и использование принципиально нового оборудования для ТО и ремонта (роботы, автоматы, диагностические средства и др.).

На 3 – м этапе обеспечивается выход отрасли на возможный уровень механизации процессов ТО и ТР (43 – 45 %) и обеспечение автомобильного транспорта специализированным технологическим оборудованием, полностью отвечающим в количественном и качественном отношении нормам развития ПТБ.