- •Раздел I гидромеханические процессы

- •Основы гидравлики

- •Основные свойства жидкостей в гидравлике

- •Элементы гидростатики

- •Уравнения гидростатического равновесия

- •Давление жидкости на дно и стенки сосуда

- •Практическое использование законов гидростатики

- •Элементы гидродинамики

- •Основные понятия и определения

- •Уравнения динамического равновесия жидкости

- •Основные уравнения гидравлики

- •Уравнение неразрывности или сплошности потока

- •Уравнение Бернулли

- •Теория движения жидкости по трубам

- •Распределение скоростей по сечению трубопровода

- •Сопротивления в трубопроводах

- •Гидродинамическое подобие

- •Движение твердых тел в жидкости (газе)

- •Движение жидкости (газа) через слои пористых и зернистых твердых материалов

- •Движение жидкости через неподвижный слой

- •Движение жидкости через псевдоожиженный слой

- •Перемещение жидкостей. Насосы

- •Общие сведения

- •Основные характеристики насосов

- •Объемные насосы

- •Лопастные насосы

- •Струйные насосы

- •Пневматические насосы

- •Сжатие и разрежение газов

- •Общие сведения

- •Термодинамические основы процесса сжатия газов

- •Поршневые компрессионные машины

- •Установка поршневых компрессоров и вакуум-насосов

- •Центробежные и осевые компрессионные машины

- •Роторные компрессионные машины

- •Струйные компрессионные машины

- •Разделение неоднородных систем

- •Характеристика неоднородных систем и методов их разделения

- •Материальный баланс процесса разделения

- •Разделение неоднородных систем осаждением

- •Отстаивание

- •Устройство отстойников

- •Расчёт отстойников

- •Осаждение под действием центробежной силы

- •Мокрая очистка газов

- •Осаждение под действием электрического поля

- •Устройство и расчёт электрофильтров

- •Фильтрование

- •Скорость фильтрования

- •Фильтровальные перегородки

- •Перемешивание в жидких средах

- •Общие сведения

- •Степень перемешивания

- •Интенсивность перемешивания

- •Эффективность перемешивания

- •Механическое перемешивание

- •Мощность, потребляемая механическими мешалками

- •Сравнительная характеристика и область применения механических мешалок

Установка поршневых компрессоров и вакуум-насосов

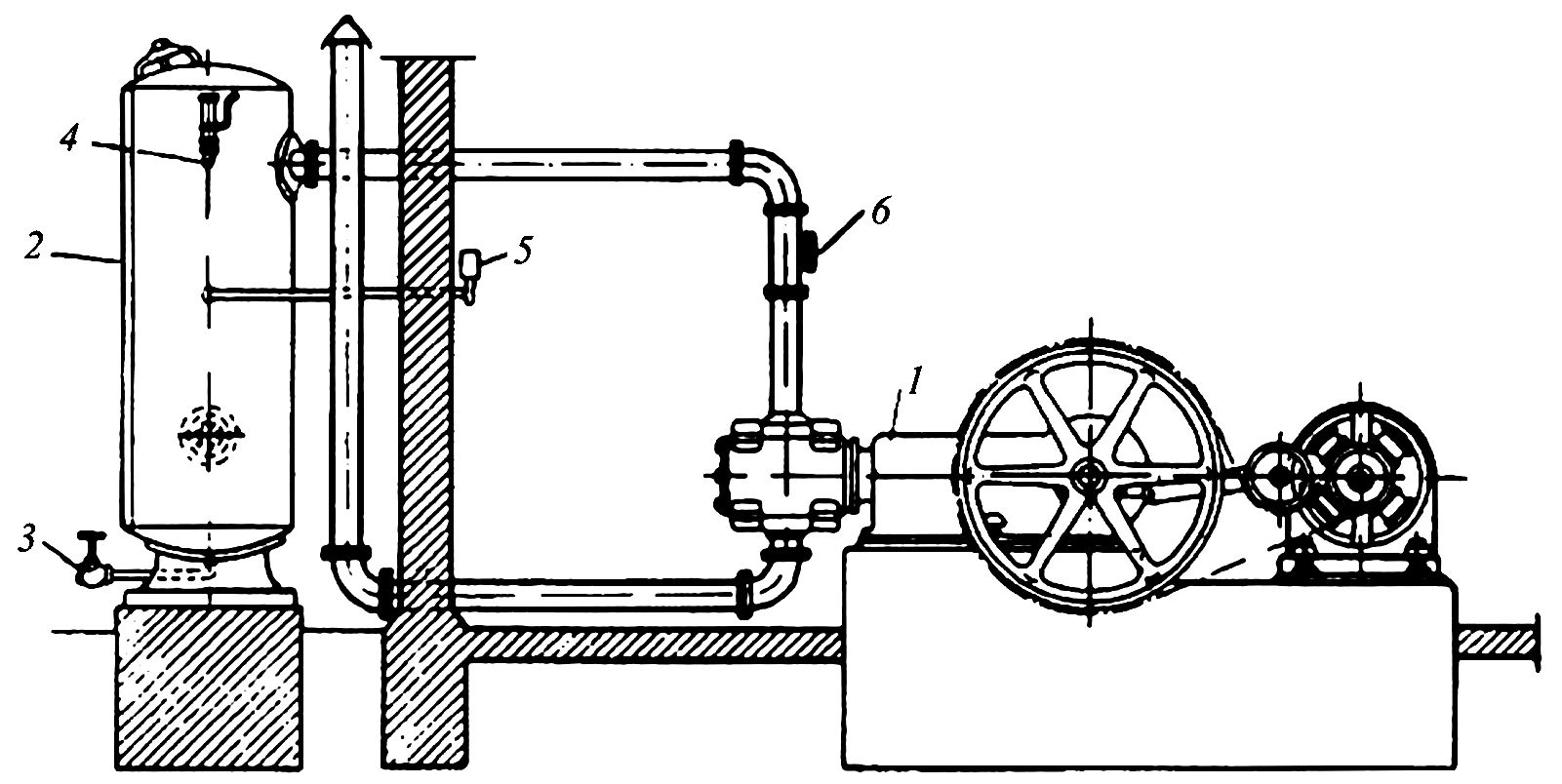

Поршневые компрессионные машины устанавливают обычно в отдельных помещениях – машинных отделениях. Схема установки поршневого компрессора изображена на рис. 4.12.

Рисунок 4.12 – Схема установки поршневого компрессора: 1 – компрессор; 2 – ресивер; 3 – спускной кран; 4 – предохранительный клапан; 5 – манометр; 6 – обратный клапан

За компрессором 1 на линии нагнетания располагают ресивер 2, служащий для смягчения пульсации нагнетаемого газа и отделения из него влаги и масла. Влагу и масло, задерживаемые в ресивере, удаляют через кран 3. В верхней части ресивера установлен предохранительный клапан 4. Давление газа в ресивере контролируют манометром 5. При неожиданной остановке компрессора, разрыве трубопровода между компрессором и ресивером, а также при других подобных неполадках срабатывает обратный клапан 6, что исключает опорожнение ресивера.

Объём ресивера Vpзависит от производительности компрессора и составляет:

![]() ,

,

где V– производительность компрессора.

Если на один ресивер работают несколько компрессоров, на трубопроводах между каждым компрессором и ресивером устанавливают задвижки, а между каждой задвижкой и компрессором – предохранительный клапан для устранения неполадок при пуске компрессора с закрытой задвижкой.

Для безопасности ресивер, работающий под давлением, устанавливают вне машинного отделения (снаружи помещения).

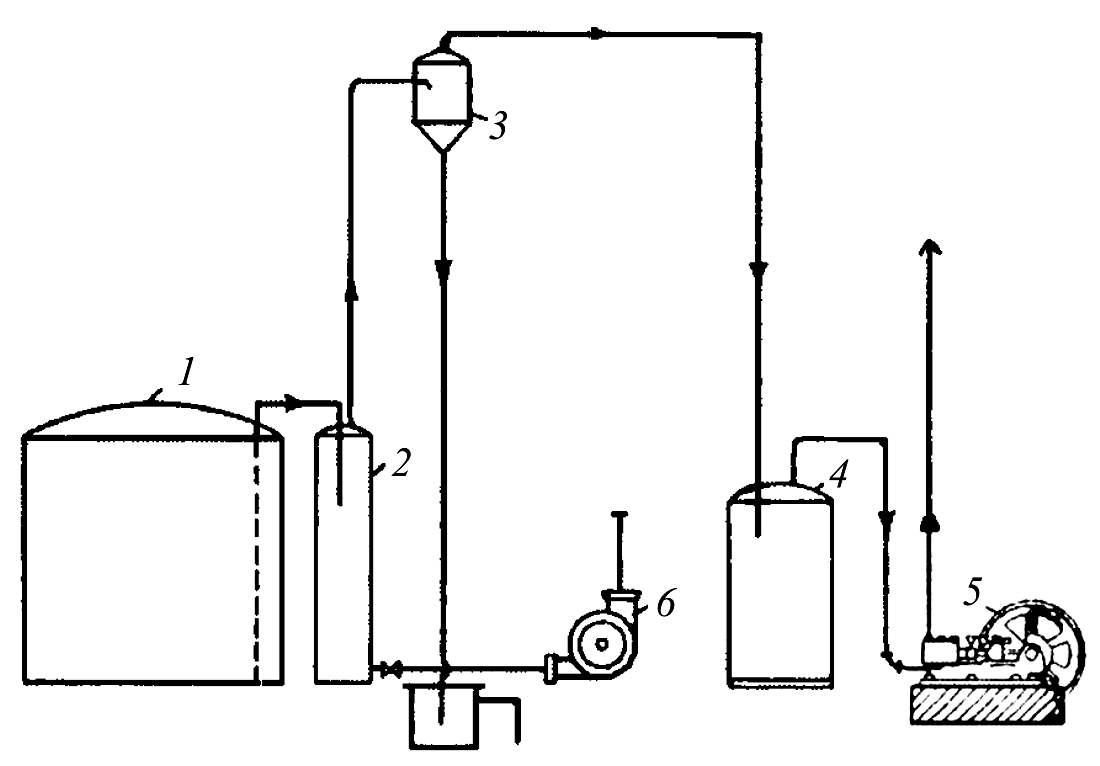

Рисунок

4.13 – Схема установки поршневого

вакуум-насоса:

1 – газохранилище; 2 –

заборная емкость; 3 – ловушка; 4 –

ресивер;

5 – вакуум-насос; 6 – насос

для откачивания жидкости

Установка поршневого вакуум-насоса производится по схеме, представленной на рис. 4.13.

Отсасывание производится из промежуточной емкости (заборной) за которой устанавливают ловушку для улавливания жидкости, увлекаемой вместе с газами. Ловушка снабжается трубой, с помощью которой уравновешивается разность давлений в ловушке и окружающей среде (атмосфере). Для поддержания постоянноговакуума перед вакуум-насосом устанавливают ресивер.

Центробежные и осевые компрессионные машины

Работа центробежных компрессионных машин основана на преобразовании кинетической энергии, сообщаемой газу центробежным колесом, в энергию давления. Принцип действия и теория рабочего колеса те же, что и у центробежных насосов. Однако в отличие от жидкости, перекачиваемой насосом, сжимаемый в компрессионной машине газ уменьшается в объеме при увеличивающейся плотности. Создаваемое центробежным колесом избыточное давление газа невелико (до 0,015 МПа).

Для получения более высоких давлений газа используют многоступенчатые машины.

В зависимости от создаваемого избыточного давления центробежные компрессионные машины делятся на турбокомпрессоры(рабочее давление более 0,3 МПа),турбогазодувки(рабочее давление в пределах 0,01÷0,3 МПа) ивентиляторы(рабочее давление до 0,01 МПа). Из перечисленных типов машин наиболее простое устройство имеют вентиляторы.

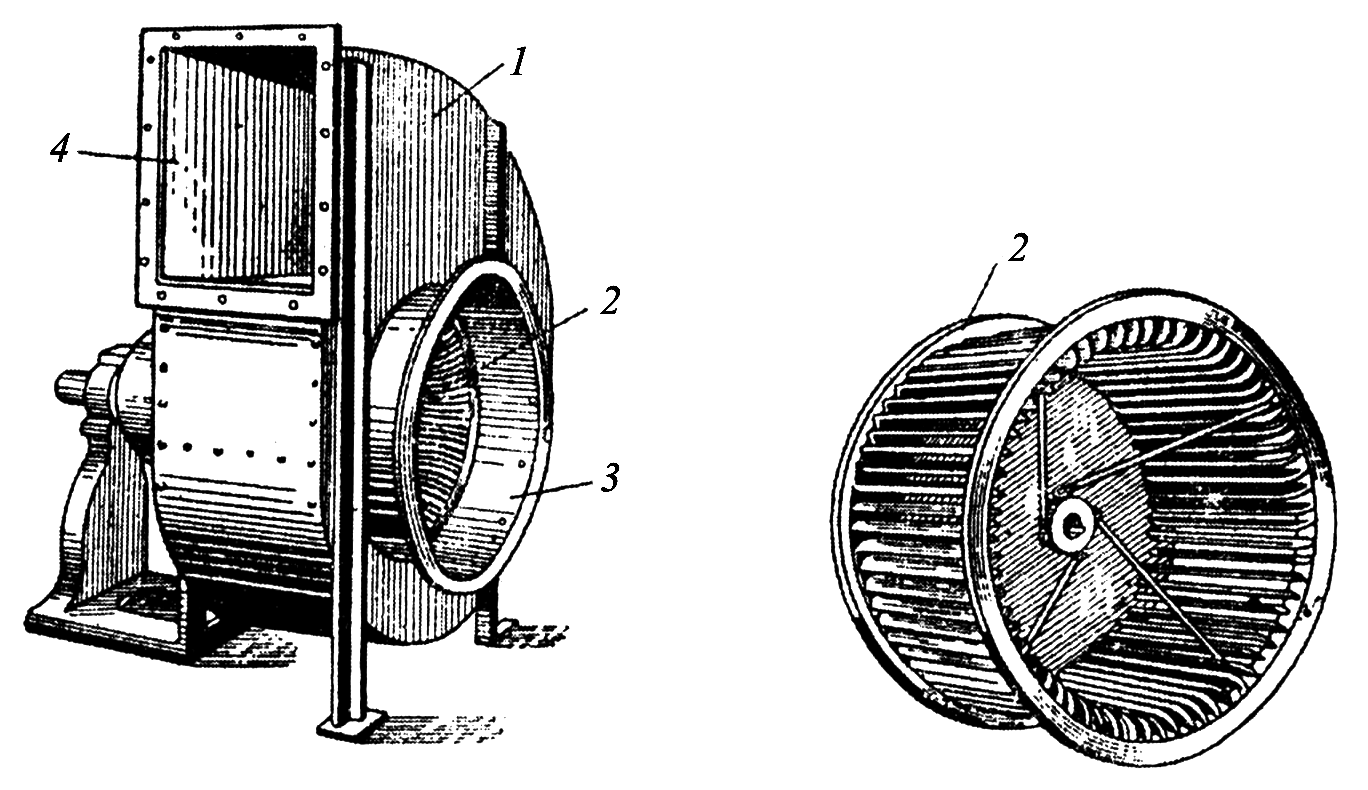

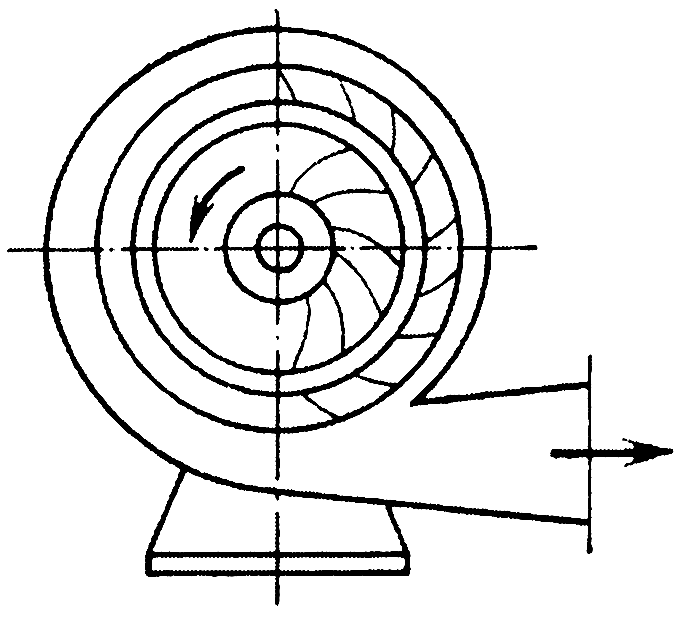

Центробежный вентиляторсостоит из рабочего колеса, вращающегося внутри спирального кожуха, и станины (рис. 4.14). Всасывание газа происходит в центральную полость колеса. С целью преобразования скоростного напора в давление, выброс газа осуществляется через расширяющийся патрубок-диффузор. Различные модификации рабочего колеса отличаются главным образом профилем лопаток и их креплением. Как правило, рабочие колеса центробежных вентиляторов имеют лопатки, отогнутые назад, и лишь в специальных случаях – радиальные или отогнутые вперед.

В зависимости от развиваемого давления центробежные вентиляторы условно подразделяются на вентиляторы низкого давления (р < 103Па), среднего (р = (1÷3)∙103 Па) и высокого (р = 3∙103÷1104Па).

Характеристики центробежных вентиляторов подобны характеристикам центробежных насосов (см. рис. 2.31).

Рисунок 4.14 – Центробежный вентилятор: 1 – кожух; 2 – рабочее колесо; 3 – всасывающий патрубок; 4 – нагнетательный патрубок

Зависимость изменения производительности, напора и мощности от числа оборотов колеса выражается формулами (2.77)–(2.79). Рабочий режим устанавливается по точке пересечения характеристики вентилятора с характеристикой сети (см. рис. 2.31).

Напор, создаваемый вентилятором, затрачивается на преодоление сопротивлений на линиях всасывания и нагнетания, а также на создание скоростного напора потока газа, выходящего из нагнетательного трубопровода, и на преодоление статической высоты столба газа Но:

![]() либо

либо![]() , (4.52)

, (4.52)

где

![]() –

плотность газа;

–

плотность газа;![]() –

скорость газа в нагнетательном патрубке

вентилятора;–

сумма всех коэффициентов сопротивления

на линии всасывания и нагнетания.

–

скорость газа в нагнетательном патрубке

вентилятора;–

сумма всех коэффициентов сопротивления

на линии всасывания и нагнетания.

Значение статического напора вентилятора Н0практически очень мало и его можно не учитывать.

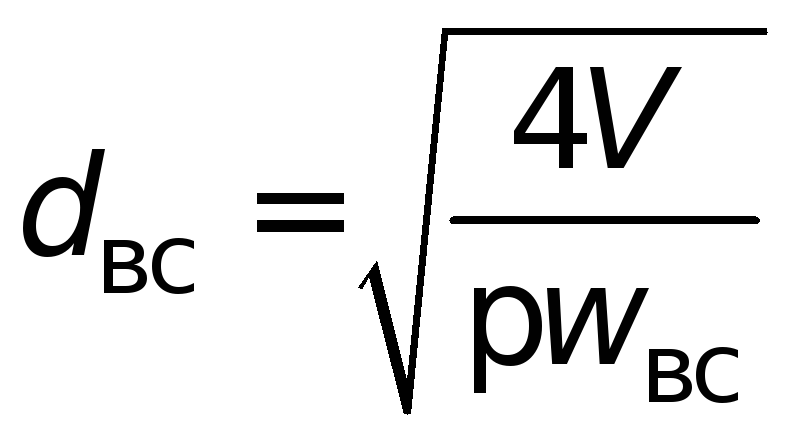

Диаметр всасывающего отверствия вентилятора определяется производительностью Vи скоростью газа в отверстииwвс:

. (4.53)

. (4.53)

Скорость газа во всасывающем отверстии wвспринимают равной 13÷30 м/с.

Диаметр колеса dквентилятора обычно равен или немного больше диаметраdвс.

Мощность на валу вентилятора Nв:

![]() , (4.54)

, (4.54)

где η– к.п.д. вентилятора, определяемый произведением коэффициента подачиλ, гидравлическогоηги механическогоηмехк.п.д., т.е.η =ληгηмех.

Вследствие незначительной степени сжатия газа при расчете затрачиваемой вентилятором мощности изменением состояния газа при его сжатии пренебрегают, относя производительность и плотность газа к условиям всасывания.

Регулирование производительности центробежных вентиляторов производится посредством изменения числа оборотов, дросселированием всасываемого или нагнетаемого газа при помощи задвижки, а также изменением направления лопаток, установленных перед всасыванием.

Турбогазодувки.Турбогазодувки, в отличие от вентиляторов, бывают одноступенчатыми и многоступенчатыми.

Рисунок

4.15 – Схема

направляющего аппарата

и

диффузора

Рабочее колесо турбогазодувки размещено внутри направляющего аппарата (рис. 4.15), в котором происходит преобразование кинетической энергии газа в потенциальную энергию давления. Направляющий аппарат представляет собой систему неподвижных лопастей, охватывающих рабочее колесо и направленных в сторону, обратную рабочим лопаткам (в соответствии с направлением потока газа, выходящего из колеса).

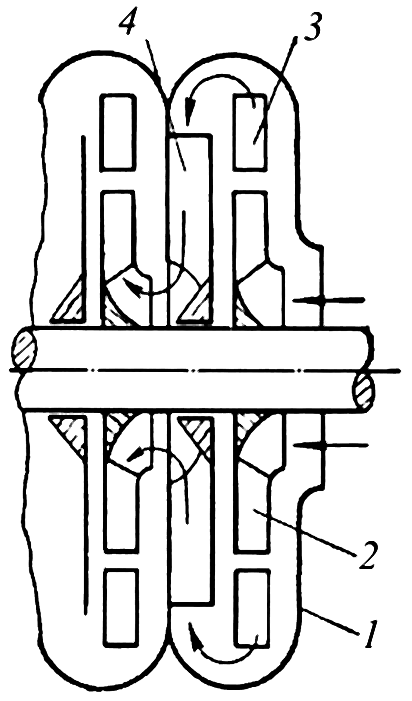

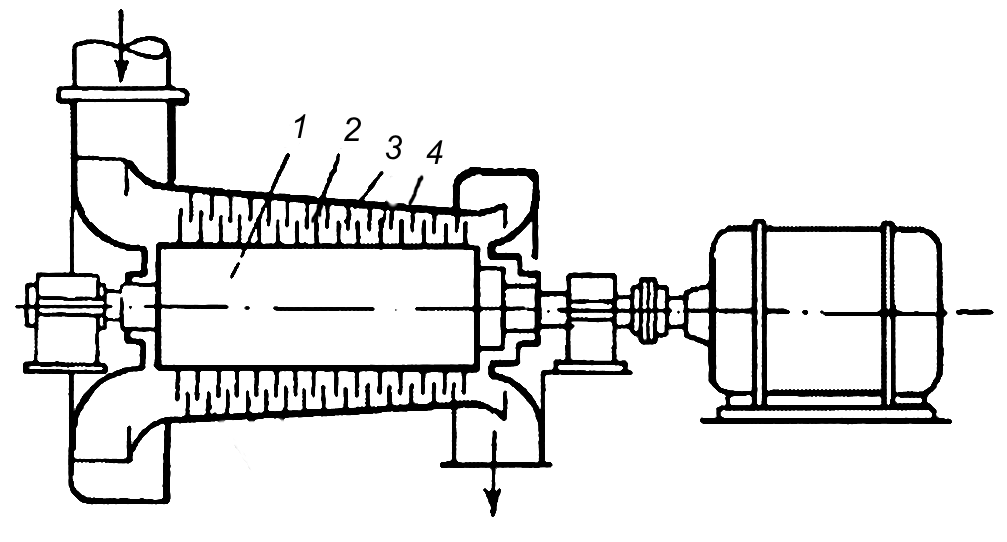

В многоступенчатых турбогазодувкахна валу машины установлены несколько колес (обычно три), диаметры которых одинаковы, а ширина их в соответствии с изменением объёма газа при сжатии уменьшается в направлении от первого колеса к последнему. Таким образом, сжатие газа в каждой последующей ступени возможно без изменения скорости вращения или формы лопаток рабочих колес. Газ, пройдя через колесо первой ступени 2 (рис. 4.16), поступает в направляющий аппарат 3 и обратный канал 4, по которому подводится на следующее колесо. Обратный канал 4 снабжен неподвижными направляющими ребрами, с помощью которых газу придаются заданные направление и скорость. Поскольку степень сжатия в турбогазодувках невысокая (менее 3÷3,5), то газ в этих машинах не охлаждается.

Рисунок

4.16 – Схема

многоступенчатой

турбогазодувки:

1

– корпус; 2 – рабочее колесо; 3 –

направляющий аппарат;

4 – обратный

канал

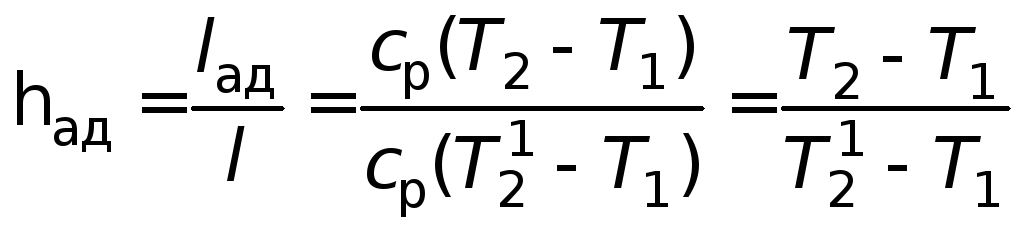

Однако эффективность сжатия газа в турбогазодувке оценивают величиной адиабатического к.п.д. как отношение работы адиабатическогосжатия к затрачиваемой работе:

,

(4.55)

,

(4.55)

где Т1– температура газа до

сжатия;Т2– температура газа

в конце адиабатического сжатия,

рассчитываемая по уравнению (2.103);![]() –

действительная (замеренная) температура

газа на выходе из турбогазодувки.

–

действительная (замеренная) температура

газа на выходе из турбогазодувки.

Турбокомпрессоры.Турбокомпрессоры позволяют получить более высокие степени сжатия газа, чем турбогазодувки. Это достигается в результате увеличения числа рабочих колес до 16 и более, уменьшения объема каждой последующей ступени (за счет уменьшения не только ширины рабочего колеса, но и его диаметра), охлаждения газа между ступенями. Помимо этого, степень сжатия в турбокомпрессорах может быть повышена за счет увеличения скорости вращения рабочих колес (до 240–270 м/с).

Охлаждение сжимаемого газа в турбокомпрессоре осуществляется либо путем подачи воды в специальные каналы внутри корпуса, либо в выносных промежуточных холодильниках. Охлаждение газа в выносных холодильниках, установленных между несколькими неохлаждаемыми ступенями, более эффективно и облегчает очистку поверхности теплообмена.

Процесс сжатия газа в турбокомпрессорах

аналогичен сжатию газа в турбогазодувках.

После сжатия газа в группе неохлаждаемых

колес его температура Т2также

выше, чем температура![]() в конце адиабатического сжатия. Так же,

как и в турбогазодувках, увеличение

температуры газа сверх адиабатической

происходит вследствие дополнительного

подогрева газа за счет тепла, выделяемого

при трении его о лопатки и плоскости

вращающихся рабочих колес. Межступенчатое

охлаждение газа в турбокомпрессорах

приближает процесс сжатия к изотермическому.

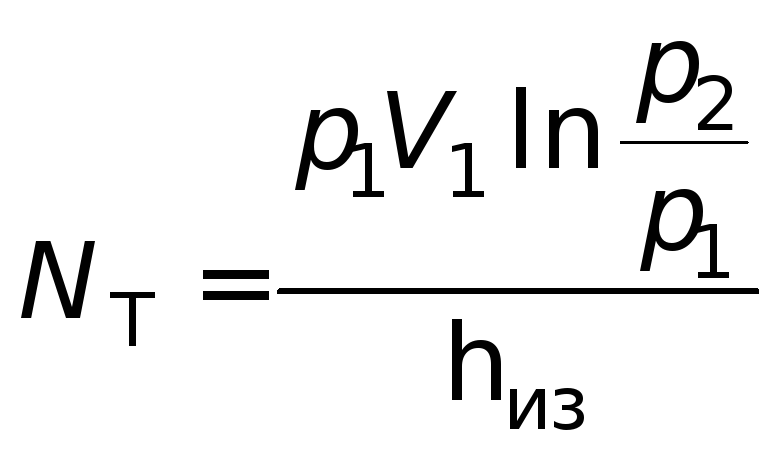

Степень приближения характеризуют

величиной изотермического к.п.д.ηиз–

отношением работы изотермического

сжатия к затрачиваемой работе:

в конце адиабатического сжатия. Так же,

как и в турбогазодувках, увеличение

температуры газа сверх адиабатической

происходит вследствие дополнительного

подогрева газа за счет тепла, выделяемого

при трении его о лопатки и плоскости

вращающихся рабочих колес. Межступенчатое

охлаждение газа в турбокомпрессорах

приближает процесс сжатия к изотермическому.

Степень приближения характеризуют

величиной изотермического к.п.д.ηиз–

отношением работы изотермического

сжатия к затрачиваемой работе:

![]() . (4.56)

. (4.56)

Мощность турбокомпрессоров рассчитывают по уравнению

.

(4.57)

.

(4.57)

Величина изотермического к.п.д. колеблется в пределах ηиз= 0,5÷0,7.

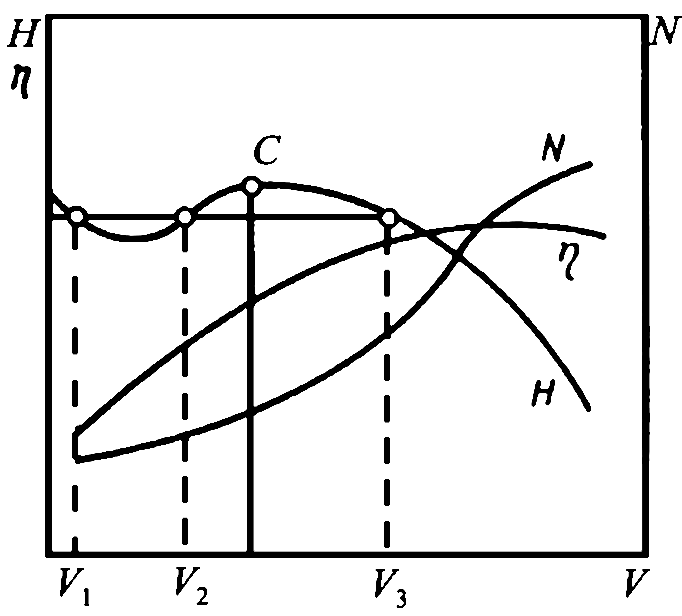

В турбогазодувках и турбокомпрессорах подача не является постоянной величиной, а зависит от сопротивления системы, в которую подается газ. Как и для центробежных насосов, с увеличением подачи напор уменьшается, при этом возрастают потребляемая мощность и к.п.д. Типичная характеристика турбомашины представлена на рис. 4.17.

Участок левее точки Сотражает неустойчивую работу машины, так как одному и тому же напору соответствуют разные расходы (V1иV2), и газ подается неравномерно (явление помпажа). Устойчивая область работы машины соответствует участку характеристики правее точкиС. Рабочая точка турбомашин при использовании одиночной машины, а также для двух параллельно или последовательно включенных машин, как и в случае центробежного насоса (см. рис. 3.18), находится на пересечении характеристики машины с характеристикой газопровода.

Рисунок

4.17 – Характеристика турбомашины

– изменение производительности при постоянном конечном давлении газа;

– изменение конечного давления газа при постоянной производительности;

– одновременное изменение производительности и давления сжатого газа.

Однако во всех

случаях с учетом зависимости![]() рабочая точка не

должна располагаться левее точки С

в области неустойчивой работы машины.

Координаты рабочей точки получают либо

искусственным изменениемхарактеристики

газопровода, либо характеристики самой

машины, либо обеих характеристик

одновременно.

рабочая точка не

должна располагаться левее точки С

в области неустойчивой работы машины.

Координаты рабочей точки получают либо

искусственным изменениемхарактеристики

газопровода, либо характеристики самой

машины, либо обеих характеристик

одновременно.

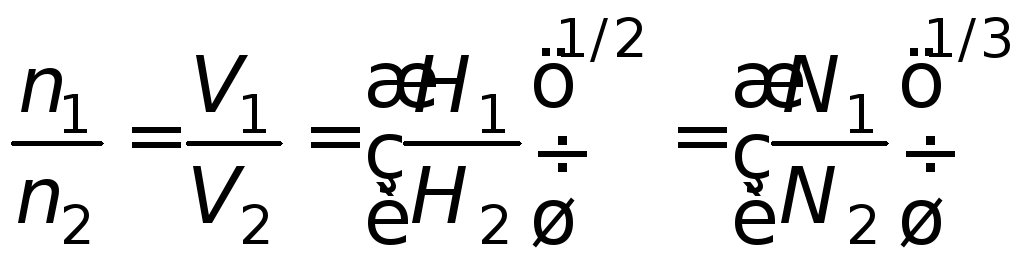

Пересчет и перестройка характеристик

центробежных компрессионных машин –

линий

![]() и

и![]() –

производится по известному закону

пропорциональности:

–

производится по известному закону

пропорциональности:

.

.

Перестройка характеристик турбогазодувок и турбокомпрессоров на другое состояние всасываемого газа выполняется исходя из того, что развиваемое давление и мощность на валу машины пропорциональны плотности всасываемого газа:

![]() . (4.58)

. (4.58)

Осевые компрессоры и вентиляторы. Осевые компрессоры и вентиляторы отличаются от центробежных направлением движения сжимаемого газа через них: газ входит в машину и выходит из нее в одном направлении – по оси. Осевое направление движения газа обусловливается конструктивными особенностями рабочего колеса, лопатки которого развернуты таким образом, что образуют винтовую поверхность. При вращении такого винта газ поступательно перемещается по оси, участвуя вместе с колесом во вращательном движении.

Рисунок

4.18 – Схема осевого компрессора:

1 –

ротор; 2 – рабочие лопатки; 3 – корпус;

4 – направляющие лопатки

Степень сжатия газа в одной ступени осевого компрессора обычно не превышает 1,15–1,20, поэтому их делают многоступенчатыми (10–20 ступеней) и без промежуточного охлаждения газа. При этом окружная скорость вращения рабочего колеса достигает 300 м/с.

Особая форма лопастей и небольшой зазор между ними и корпусом позволяют достигать более высокого коэффициента полезного действия, чем в центробежных машинах (ηад= 0,90…0,92).

Характеристика осевого компрессора

![]() имеет крутой спад, так как резкие

изменения напора приводят к небольшим

изменениям производительности.

Особенностью характеристики осевого

компрессора является, помимо этого,

небольшая область изменения подачи

газа с высоким к.п.д., а также большая

зона неустойчивой работы (75–90 % от

расчетной производительности).

имеет крутой спад, так как резкие

изменения напора приводят к небольшим

изменениям производительности.

Особенностью характеристики осевого

компрессора является, помимо этого,

небольшая область изменения подачи

газа с высоким к.п.д., а также большая

зона неустойчивой работы (75–90 % от

расчетной производительности).

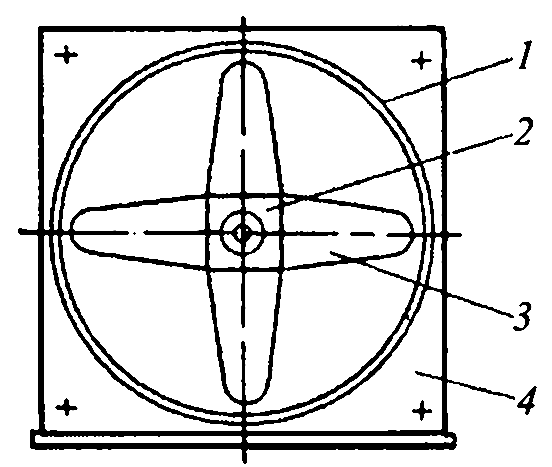

Рисунок

4.19 – Схема осевого

вентилятора:

1 –

кожух (корпус); 2 – рабочее

колесо;

3 – лопатки; 4 – рама

Осевые вентиляторыимеют одно лопастное колесо, заключенное в цилиндрический кожух (рис. 4.19). Число лопаток на колесе может быть от 2 до 16.

Вентилятор крепится в раме и устанавливается обычно в отверстие потолка или стены вентилируемого помещения, так как при незначительном значении развиваемого напора (р< 700 Па) подключение их к газопроводам, увеличивающим сопротивление, нецелесообразно.

Подобно осевым компрессорам осевые

вентиляторы имеют круто падающие

характеристические кривые

![]() и

и![]() ,

а также широкую область неустойчивой

работы.

,

а также широкую область неустойчивой

работы.

Применяют осевые вентиляторы для перемещения больших количеств воздуха при очень малом напоре, а также в качестве дымососов для отсасывания горячих дымовых газов. В последнем случае подшипники вентилятора имеют водяное охлаждение.

К числу достоинств осевых вентиляторов относят прямоточное движение газа, компактность, реверсивность, более высокий к.п.д. по сравнению с центробежными вентиляторами.