УСА,УКА

.doc

УТВЕРЖДАЮ

_________________________

__________________________

«____» ______________ 20__г.

КОНСПЕКТ

для проведения занятия по специальной подготовке

ТЕМА № 4: Сваебойное оборудование.

Занятие № 5-6: Навесное копровое оборудование УСА, УКА. Конструкция, порядок сборки и разборки. Нормативы. Составы команд. Основные технические характеристики. Забивка свай на суше и на воде. Меры безопасности.

Цель занятия: изучить навесное копровое оборудование УСА, УКА и порядок забивки свай на суше и на воде.

Время:

Метод проведения: рассказ.

Место проведения:

Литература: 1.Методическое пособие по специальной подготовке. Ч. 2. Книги 1-2.

-

Вводная часть – 5 мин.

-

Проверяю наличие обучаемых, их готовность к занятию.

-

Объявляю тему и цель занятия.

-

Основная часть –

|

№ п/п |

Учебные вопросы и время на их отработку |

Последовательность доведения учебных вопросов, краткое их содержание. Действия руководителя и обучаемых. |

|

|

1 |

2 |

3 |

|

|

1. |

Общие положения. |

Для нормального использования того или иного вида свайных погружателей необходимы специальные устройства - копровые установки (копры), которые поддерживали бы эти погружатели в рабочем положении и направляли забиваемые сваи. Копёр представляет собой передвижную металлическую конструкцию, которая служит для: подвески свайного молота, его подъёма и направления ударов; для установки забиваемой сваи и удержания её в требуемом положении. Все копры, как правило, состоят из следующих узлов: основания, включающего ходовую раму и механизм передвижения; поворотной и неповоротной платформы, на которой размещены механизмы копра; противовеса; мачты, представляющей собой металлическую конструкцию с направляющими для агрегата, погружающего сваю. Мачта в нижней части имеет, так называемую, опорную секцию, шарнирно присоединённую к поворотной платформе или к ходовой раме. В верхней части мачты имеется наголовник с грузовыми блоками. Копры подразделяются на простые, полууниверсальные, универсальные и специализированные. У простых копров мачта, как правило, закреплена жёстко с платформой, а сама платформа неповоротная. Полууниверсальные копры выпускаются в двух исполнениях: 1 - если платформа поворотная, то мачта не имеет рабочего наклона, 2 - если у мачты предусмотрен рабочий наклон, то платформа неповоротная. Специализированные копры выпускают для производства определённых работ. Универсальные копры имеют поворотную платформу, самоходное шасси, возможность рабочих наклонов мачты и изменения её вылета. Простые копры и полууниверсальные с неподвижной мачтой применяют только при погружении вертикальных свай; полууниверсальные - как вертикальных, так и наклонных. Копры классификацируются: по виду привода (механические, электрические, гидравлические, с пневмоприводом, комбинированные); по устройству ходовой части (передвижные, самоходные); по количеству направляющих мачт (одностреловые, двухстреловые, многостреловые). В ЖДВ наибольшее распространение получили самоходные универсальные копры, монтируемые на автомобилях, плавающих транспортерах и самоходных понтонах. Вследствие большого разнообразия конструкций свайных фундаментов и условий производства работ по их сооружению, для восстановительных работ используются несколько видов копрового оборудования: навесное копровое оборудование на автокранах (УКА, УКА-Г, УСА); плавающие самоходные копры (ПСК-2х500М); портальные копры (ПКК-2х1250М; ПК-2х500); мобильные складные копры (МСК-1М, МСК-2х1250). Ведутся исследовательские работы по совершенствованию и созданию новых копров. Основными направлениями этой работы являются: повышение производительности; мобильности; уменьшение веса и размеров; создание специальных копров для сооружения типовых фундаментов. |

|

|

2. |

Устройство УКА. |

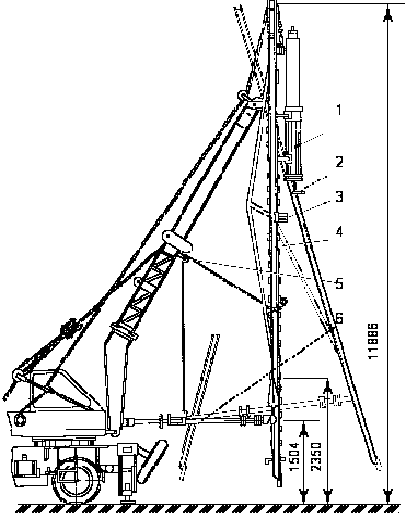

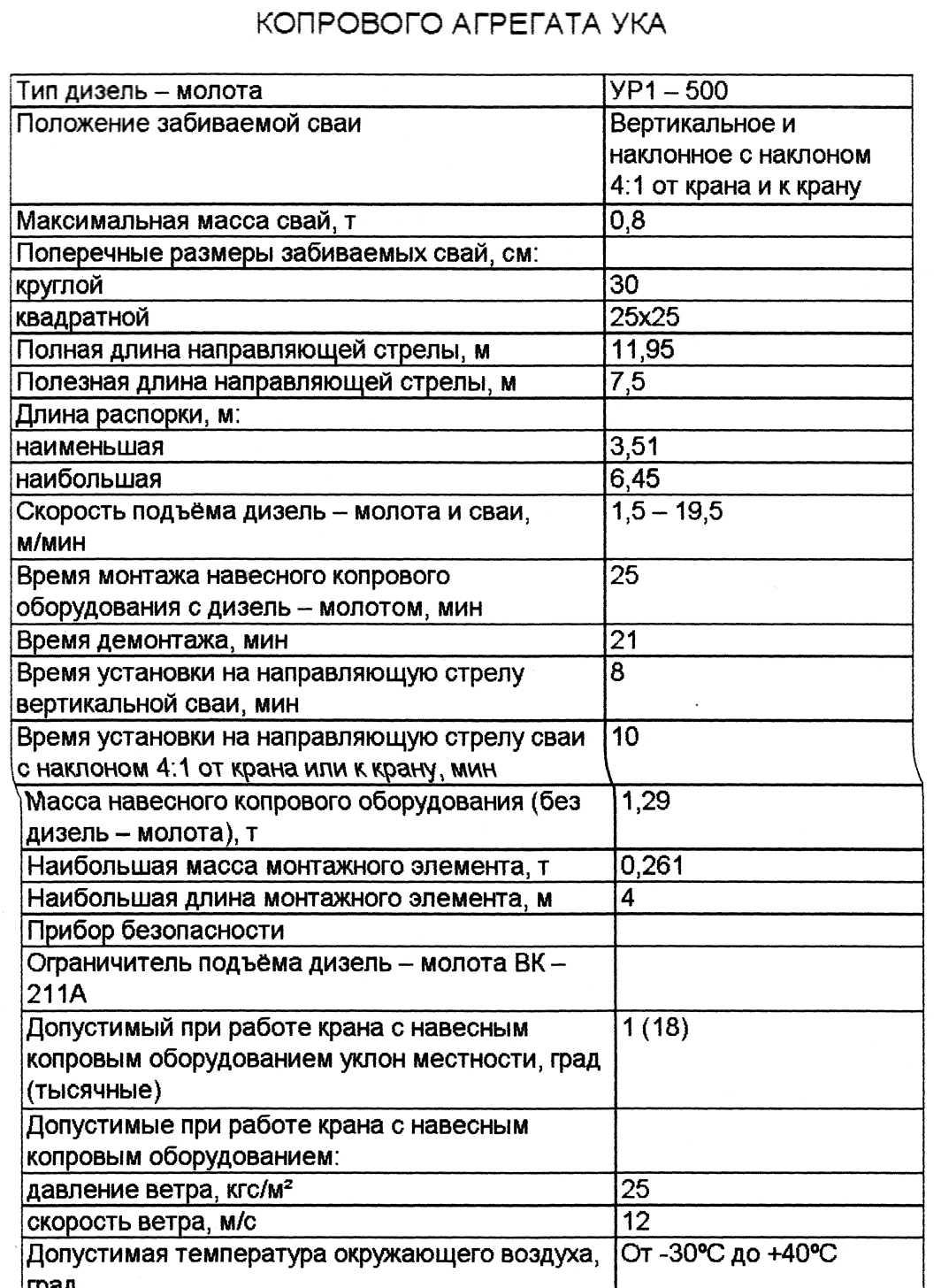

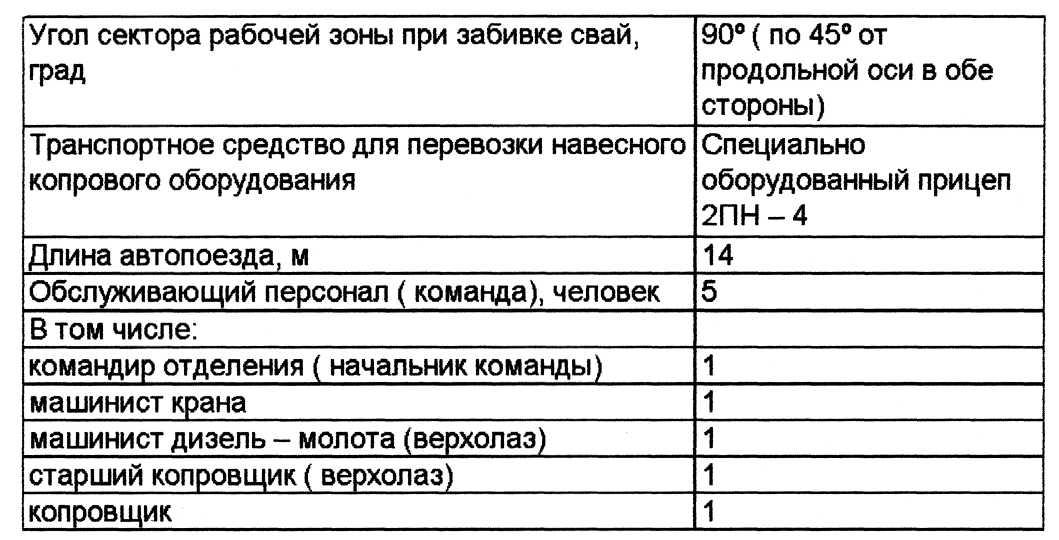

Универсальный копровой агрегат УКА (рис.1) является навесным оборудованием на автомобильные краны КС-3561.

Рис. 1. .Универсальный копровой агрегат УКА: 1 - дизель–молот УР2-500 с кошкой; 2 - приспособление для подъема свай; 3 - свайный хомут; 4 - направляющая стрела; 5 - полиспаст для подъема телескопической распорки; 6 - телескопическая распорка. В связи с выпуском промышленностью страны новых марок автомобильных кранов разработано копровое оборудование УКА-Г, базовой машиной которого является кран КС-2572А-1. Конструкция и принцип действия агрегатов аналогичны. Основные отличия агрегата УКА-Г: использование автомобильного крана с гидроприводом и меньшие габариты и масса телескопической распорки, которая прикреплена к поворотной части крана, а в рабочее положение приводится при помощи специального гидравлического цилиндра, а не вручную, как на агрегате УКА. Агрегаты предназначены для забивки свай массой до 800 кг дизель-молотом УР2-500 при сооружении свайных фундаментов мостов и строительстве других сооружений как вертикальных, так и наклонных 4:1 от крана и к крану. Применяются для забивки: железобетонных свай длиной 5,5 м, сечением 25х25 см; вертикальных и наклонных деревянных свай длиной до 7,5 м на суше и 9 м на воде с парома (плашкоута); свай или шпунта в котлованах и рвах с земли или подмостей. Кран при работе с агрегатом устанавливается на выносные опоры. Конструкция навесного оборудования сборно-разборная. В транспортном положении оборудование с дизель-молотом и вставкой стрелы, а также ящики с ЗИП уложены и закреплены специальными устройствами на прицепе 2ПН-4, который буксируется автокраном. Обслуживающий персонал (команда) - 5 человек. Направляющая стрела (рис. 2) предназначена для установки и направления передвижения дизель-молота, установки и ориентирования сваи.

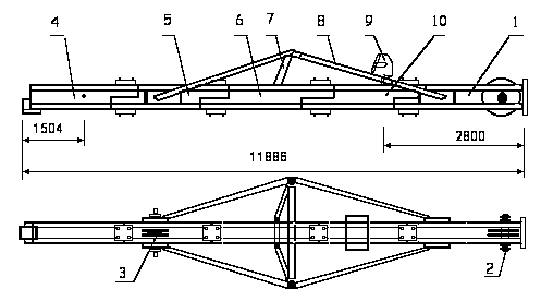

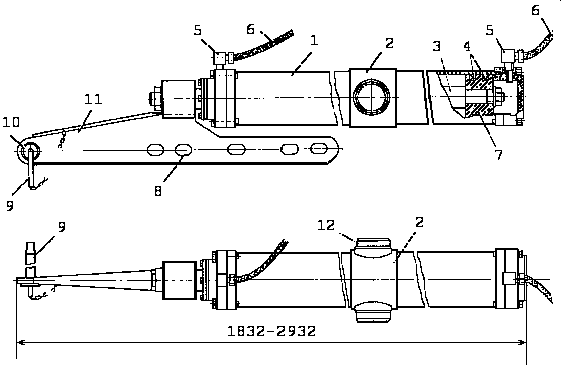

Рис. 2. Направляющая стрела: 1 - верхнее звено; 2 - блок направляющий; 3 - отводной блок; 4 - нижнее звено; 5 и 6 - промежуточные звенья; 7 - распорная рама; 8 - тяга; 9 - подвеска; 10 - звено подвески. Направляющая стрела представляет собой сборно-разборную конструкцию и состоит из пяти звеньев (верхнего, звена подвески, двух промежуточных звеньев, нижнего звена); отводных блоков подвески; четырех тяг; распорной рамы. В промежуточном звене установлен направляющий ролик для подъема телескопической распорки. Звенья изготовлены из 2-х швеллеров, соединенных с обеих сторон планками на сварке. Уширенные концевые и средняя соединительные планки имеют отверстия для установки штыря, на который опирается дизель-молот. Торцы швеллеров на концах звеньев скошены. На концах промежуточных звеньев приварены верхняя и нижняя стыковые коробки. К стенкам швеллеров приварены бобышки с отверстиями для присоединения тяг и телескопической распорки. Звенья стрелы соединяются между собой стыковыми коробками, накладываемых одна на другую, и 4-х болтов. Четыре тяги длиной 3824 мм каждая и распорная рама изготовлены из толстостенных труб диаметром 64 мм. Телескопическая распорка (рис. 3) служит для установки и фиксирования направляющей стрелы в вертикальном и наклонном положениях

Рис. 3. Телескопическая распорка агрегата УКА: 1 - первая секция; 2 - вторая секция; 3,4 и 5 - секции переднего блока; 6 - регулировочный винт. Она состоит из 5-ти трубчатых секций (звеньев), объединенных в два блока. Задний блок состоит из 1-й и 2-й секций, передний блок составляют остальные три секции. Блоки между собой соединяются жестко на 4-х пальцах. Секции между собой имеют телескопическое соединение с фиксированным пальцем через 200 мм (в переднем блоке). Первая секция относительно второй перемещается и фиксируется регулировочным винтом со штурвалом. Такое соединение секций позволяет плавно изменять длину телескопической распорки. При наклоне направляющей стрелы к крану используется только передний блок. Первая секция с помощью кронштейнов на автокране и проушин на секции двумя пальцами соединяется со стрелой крана. Пятая секция с помощью проушин и пальца соединяется с нижним звеном направляющей стрелы. Приспособление для подъема свай одновременно с дизель-молотом состоит из разъемного хомута для прикрепления приспособления к дизель-молоту и свайной скобы с двумя ручками для стопорения сваи. Скоба соединяется с разъемным хомутом с помощью двух цепей длиной по 600 мм. Полиспаст для подъема телескопической распорки состоит из одного неподвижного блока, одного подвижного блока с крюком и стального каната. Свайные хомуты предназначены для прикрепления сваи к свайной направляющей. |

|

|

3.

3.

4.

5. |

Сборка и разборка оборудовани яУКА.

Обязанности расчёта УКА

ЗАБИВКА СВАЙ УКА

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ АГРЕГАТА УКА

|

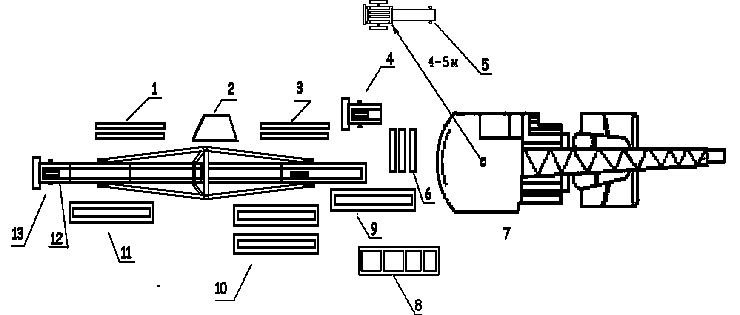

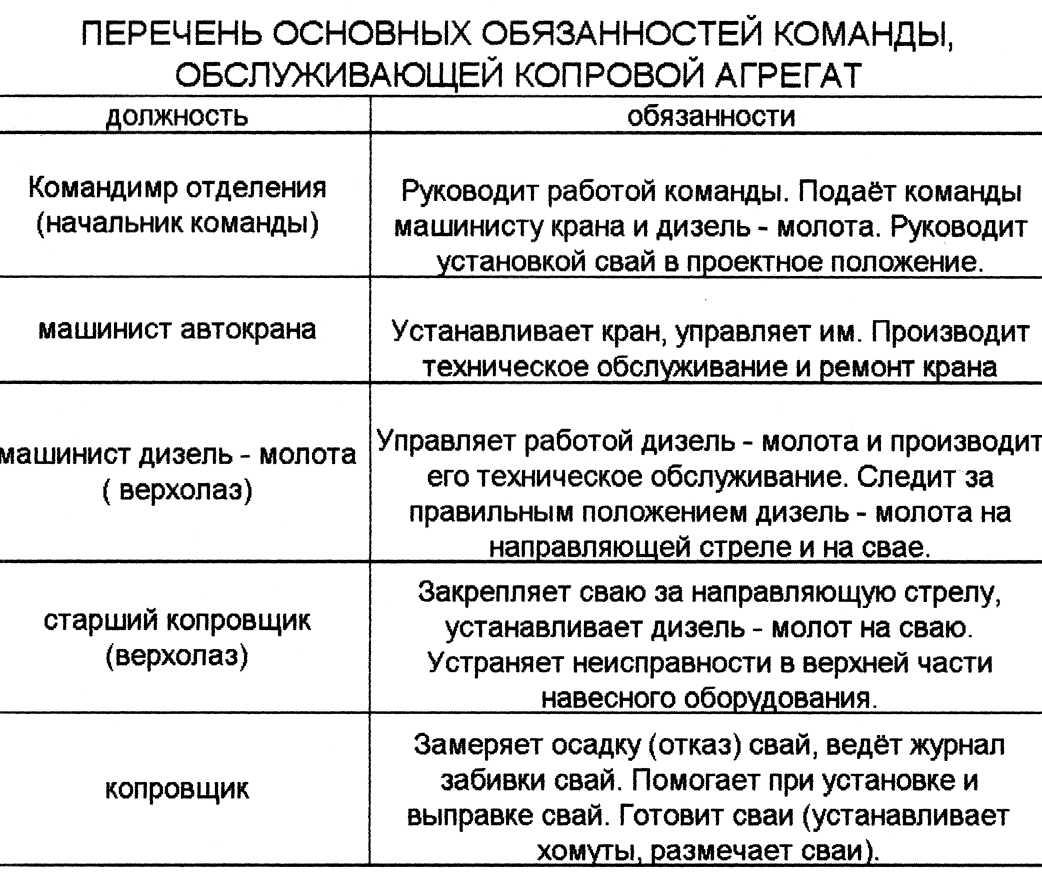

Сборка и разборка оборудования УКА производится командой агрегата под руководством командира отделения, имеющего удостоверение на право руководства крановыми работами. Весь состав команды должен быть предварительно ознакомлен с конструкцией и порядком сборки. Сборка должна производиться на ровной площадке. Перед сборкой элементы оборудования раскладываются на сборочной площадке (рис.4). Навесное копровое оборудование собирается в следующей последовательности: установить автомобильный кран на площадке; собрать направляющую стрелу (без нижнего звена) и установить ее на подставку; опустить стрелу крана и распасовать грузовой полиспаст; соединить направляющую стрелу со стрелой крана; поднять стрелу крана до приведения направляющей стрелы в вертикальное положение; поднять и присоединить нижнее звено направляющей стрелы; запасовать полиспаст подъема телескопической распорки; соединить телескопическую распорку с направляющей; навесить дизель–молот с приспособлением для подъема сваи; осмотреть и испытать агрегат. Разбирается оборудование в обратной последовательности, командой 5 человек за 21 минуту.

Рис. 4. Схема сборочной площадки: 1 и 3 трубчатые тяги; 2 - распорная рама; 4 - верхнее звено направляющей стрелы; 5 - дизель-молот УР2-500; 6 - подкладки из брусьев или шпал; 7 - автомобильный кран; 8 - телескопическая распорка; 9 - нижнее звено направляющей стрелы; 10 - промежуточные звенья направляющей стрелы; 11 - звено подвески свайной направляющей; 12 - верхнее звено направляющей стрелы; 13 - собранная направляющая стрела.

Последовательность производства работ по забивке сваи следующая: установить автомобильный кран на выносные опоры; свайную направляющую установить в вертикальное положение; дизель-молот опустить вниз, опереть его на предохранительный штырь и закрепить к дизель-молоту приспособление для подъема свай; кошку опустить до верхних направляющих лап молота и в ней установить подъемный валик; подтянуть сваю к дизель-молоту; закрепить на свае свайный хомут и скобу; поднять дизель-молот со сваей и установить сваю на направляющей; прикрепить сваю к направляющей стреле свайным хомутом; установить направляющую стрелу в проектное положение; опустить дизель-молот на сваю и произвести забивку. Порядок и способы забивки свай зависят от конструкции свайных фундаментов и условий производства работ. При забивке свай следует руководствоваться технологическими картами по сооружению соответствующих свайных фундаментов. Погружение вертикальной сваи длиной 7-7,5 м, массой 600-800 кг на суше в песчаный грунт осуществляется в среднем за 16 мин.

При эксплуатации агрегата УКА следует руководствоваться действующими правилами техники безопасности и производственной санитарии для строительно-монтажных и погрузочно-разгрузочных работ, а также «Правилами техники безопасности при эксплуатации военных передвижных электротехнических установок напряжением до 500 В»; «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», а также следующими основными правилами: 1. Для работы с агрегатом приказом назначается обученный и сдавший испытания обслуживающий персонал. Машинисты автокрана и дизель-молота должны иметь удостоверения на право управления указанными механизмами, а остальной персонал - удостоверения стропальщиков. 2. Весь обслуживающий персонал ежедневно перед началом работ должен проходить инструктаж по правилам работы и технике безопасности с росписью каждого инструктируемого в журнале инструктажа. 3. Командир отделения обязан ежедневно производить детальный осмотр металлоконструкций и канатов, руководить проведением ежесменных и периодических технических обслуживании. Результаты осмотров и ТО записываются командиром взвода в паспорте. 4. Агрегат с копровым оборудованием после каждой сборки подвергается испытанию. Испытание производится должностным лицом не ниже командира взвода. 5. Во время работы агрегата нахождение в зоне радиусом 30 м лиц, не имеющих непосредственного отношения к выполняемой работе, запрещается. 6. Работать агрегатом разрешается только при установке крана на выносные опоры. 7. Сваи, поднимаемые агрегатом, должны быть надежно закреплены. 8. Категорически запрещается: отрывать краном (лебедкой) npимерзшие или засыпанные грунтом сваи; подтаскивать сваи канатом, пере кинутым через верхний блок, а также поднимать сваи весом, превышающим указанный в характеристике агрегата. 9. При установке сваи дизель-молот должен быть поднят в верхнее положение и установлен на стопорный штырь. Во время подъема сваи и дизель-молота направляющая стрела и подъемный канат должен быть е вертикальном положении. 10. При установке свай строповочные приспособления не должны ослабляться до тех пор, пока свая не установлена на место и не закреплена хомутами. В случае вынужденного перерыва в работе и невозможности закончить работы по установке сваи, она должна быть опущена на твёрдое основание. 11. При срезке верхушек неполностью погруженных свай должны быть приняты меры по недопущению внезапного падения срезаемой части сваи. 12. Пуск дизель-молота производится только по команде командира отделения после подачи машинистом автокрана предупредительного звукового сигнала. 13. Во время перерыва в работе дизель-молот должен быть опущен на стопорный штырь в нижней части направляющей стрелы. Оставлять дизель-молот на весу категорически запрещается. 14. При ветре силой более 6 баллов (давление 25 кгс/м2, скорость 12 м/с) свайные работы прекращаются. Если к этому моменту забивка сваи не закончена, то дизель-молот должен быть опущен на сваю, а автокран оставлен на выносных опорах. 15. Площадка в зоне работы агрегата УКА должна быть очищена от мусора, а в зимнее время - от снега и льда и посыпана песком. Место работы в темное время суток должно быть хорошо освещено. 16. Во время подъема и опускания направляющей стрелы все другие работы в радиусе, равном полуторной длине этой стрелы, должны быть прекращены. 17. Если при подъеме стрелы будут замечены какие-либо дефекты в такелаже или самой конструкции, подъем немедленно прекращается, а конструкция опускается. Производство любых исправлений до опускания стрелы запрещается. 18. Агрегаты, установленные для работы на плашкоуте, в темное время суток должны быть ограждены сигналами, а при работе в судоходной части реки ограждаются и в светлое время суток. Агрегаты должны иметь постоянную связь с берегом. 19 При забрасывании якорей вблизи якорного каната не должны находиться люди. 20. Обслуживающий персонал должен соблюдать правила пожарной безопасности и инструкцию по работе на воде. 21. Аварийное расписание должен знать весь личный состав отделения.

|

|

|

4. |

Навесное копровое оборудование УСА. |

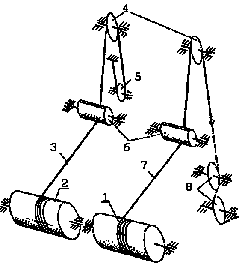

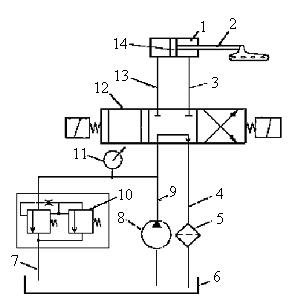

Навесное копровое оборудование УСА (универсальный сваебойный агрегат) предусматривает навешивание и работу трубчатых дизель-молотов УР2-1250 и УР2-1800 . Для работы на воде агрегат УСА устанавливается на плашкоут, собранный из секции понтонов НЖМ-56 или ПМ-70. Навесное копровое оборудование УСА предназначено для забивки деревянных (диаметром до 45 см), железобетонных (сечением 35х35 см) и металлических свай дизель–молотами УР2-1250 и УР2-1800 как вертикальных, так и наклонных до 4:1 при строительстве и восстановлении железных дорог. Монтируется оборудование на кран КС-4561А (шасси автомобиля КрАЗ-257К), при этом кран должен иметь вспомогательную лебёдку. При стреле крана 10 м - используются дизель-молоты типа УР2-1250 и УР2-1800, а при стреле 14 м - только УР2-1250. В разобранном виде оборудование перевозится на прицепе 2ПН-6. Оборудование имеет комбинированный ход для передвижения по грунту и железной дороге. Запасовка канатов вспомогательной и главной лебедок производится согласно схеме, представленной на рис. 5.

Рис. 5. Схема запасовки канатов вспомогательной и главной лебедок крана для подъема дизель-молота и сваи: 1 - главная лебедка; 2 - вспомогательная лебедка; 3 - канат вспомогательной лебедки; 4 - направляющие ролики в голове направляющей стрелы; 5 - блок подвески дизель-молота; 6 - направляющие барабаны на подвеске; 7 - канат главной лебедки; 8 – направляющие ролики на направляющей стреле. Оборудование состоит из следующих сборочных единиц: 1. Направляющая стрела по своей конструкции аналогична направляющей стреле агрегата УКА. При стреле базового автомобильного крана длиной 10 м она состоит из семи звеньев: головного, верхнего, четырех промежуточных, нижнего и раскосной системы (длина 14 м). При длине стрелы крана 14 м в нее дополнительно вставляются ещё два промежуточных звена, а в раскосной системе дополнительно ставятся две длинные штанги, четыре подкоса, одна стойка и одна распорка (длина 18,4м). В верхней части мачты установлены два направляющих блока для канатов подъёма молота и сваи. В нижней части установлены два блока для подтаскивания свай и указатель наклона мачты. 2. Подвеска (кронштейн) с двумя барабанами для направления движения канатов. 3. Ферма мачты, служащая для создания жёсткости конструкции и состоящее из 3-х рам-распорок, подкосов и штанг. 4. Приспособление для монтажа телескопической распорки, состоящее из 3-х блоков и троса вспомогательной лебёдки

Рис. 6. Навесное копровое оборудование УСА: 1 - трос вспомогательной лебедки; 2 - направляющая стрела; 3 - блок подвески дизель-молота; 4 - дизель–молот; 5 - указатель наклона стрелы; 6 - телескопическая распорка; 7 и 18 - штепсельные разъемы; 8 - выносной пульт; 9 - поворотная рама крана; 10 - площадка; 11 - бак; 12 - насосная установка; 13 - приспособление для монтажа телескопической распорки; 14 - гидродвигатель; 15 - шланги; 16 - блок; 17 - ферма; 19 - подвеска; 20, 23 и 25 - оси; 21 - кронштейн для крепления телескопической распорки; 22 и 24 – шплинты Гидравлическая телескопическая распорка (рис.7) предназначена для установки и закрепления направляющей стрелы в требуемом положении. Телескопическая распорка состоит из шести секций и гидроцилиндра. Каждая секция состоит из двух параллельных труб, соединённых поперечными планками, на которых установлены по две металлические пластины с отверстиями под штыри для фиксации, выдвинутой секции. Длина распорки от 2 до 7,8 м, масса - 671кг.

Рис. 7. Гидравлическая телескопическая распорка: 1 - обечайка; 2 - отверстия; 3 - штырь; 4 и 14 - рёбра; 5 и 12 - фасонки; 6,7,8,9,10 и 11 - секции; 13 - поперечная распорка из трубы;15 - парный кронштейн; 16 - консольные планки; 17 - поперечная распорка из швеллеров; 18 - отверстия; 19 - кронштейны для прикрепления телескопической распорки; 20 - подставка; 21 - хомут; 22 - планка; 23 - рабочий цилиндр; 24 - шток; 25 - водило. Шестая секция крепится к проушинам поворотной платформы кранa. На этой секции установлен гидроцилиндр. На поперечине первой секции имеется проушина для шарнирного соединения с нижним звеном направляющей стрелы. Телескопическая распорка раздвигается с помощью гидроцилиндра. Каждая секция выдвигается самостоятельно. Фиксация выдвинутой секции, а также промежуточные ее положения обеспечиваются штырями, расположенными на каждой секции. Гидропривод телескопической распорки предназначен для перемещения ее секций. Его основными узлами являются: бак для рабочей жидкости, насосная установка с аппаратурой, гидродвигатель и трубопроводы (рис.8.). Бак для масла установлен на площадке, которая приварена к поворотной раме крана. Для контроля за уровнем жидкости в баке в его стенке имеется отверстие, закрытое стеклом. На крышке бака смонтированы насосная установка, аппаратура и соединяющие их трубопроводы. Насосная установка состоит из шестеренного насоса НШ-32В и соединенного с ним упругой муфтой электродвигателя мощностью 3 кВт. Подача насоса-до 60 л/мин, давление - до 100 кгс/см2. К аппаратуре, установленной на крышке бака, относятся: реверсивный золотник с двумя электромагнитами для управления потоком рабочей жидкости, предохранительный клапан, не допускающий увеличения ее давления более 50 кгс/см2, манометр и два фильтра. Один фильтр встроен в сливной трубопровод и служит для очистки масла, возвращающегося из гидродвигателя. Через второй фильтр заливается масло в бак.

Рис. 8. Гидравлическая схема насосной установки: 1 - рабочий цилиндр гидродвигателя; 2 - шток; 3,13 - шланги; 4,7 - сливные трубопроводы; 5 - фильтр; 6 - бак; 8 - насос; 9 - напорный трубопровод; 10 - предохранительный клапан; 11 - манометр; 12 - реверсивный золотник; 14 - поршень. Гидродвигатель (рис.9) является составной частью гидропривода и состоит из рабочего цилиндра и штока с поршнем и водилом. Рабочий цилиндр представляет собой трубу диаметром 120 мм, закрытую со стороны крана глухой крышкой, а с противоположной стороны сборной крышкой с отверстием для пропуска штока. В каждой крышке имеется канал, соединяющийся с полостью рабочего цилиндра. В верхние части обоих каналов, имеющих нарезку, ввинчены угловые штуцера. На трубе рабочего цилиндра укреплена обечайка 2 с двумя цапфами 12, которыми рабочий цилиндр опирается на кронштейны телескопической распорки. Цапфы на кронштейнах закреплены планками и болтами. Задний конец рабочего цилиндра опирается на подставку и закреплен на ней хомутом. Шток представляет собой стержень диаметром 55 мм; нa заднем конце его установлен поршень, а на переднем, выходящем из рабочего цилиндра - водило. К водилу на цепочке прикреплен палец 9, который в нерабочем положении вставлен в переднее отверстие 10 водила. В водиле имеется еще 5 отверстий 8, они используются для соединения водила со звеньями телескопической распорки постановкой пальца в отверстие водила, совместившееся с проушинами кронштейнов перемещаемого звена. Ход поршня гидродвигателя 1100 мм, рабочее давление жидкости 27 кгс/см2.

Рис. 9. Гидродвигатель: 1 - рабочий цилиндр; 2 - обечайка; 3 - шток; 4 - манжеты; 5 - штуцер; 6 - шланг; 7 - поршень; 8 и 10 - отверстия; 9 - палец; 11 - водило; 12 -цапфа. Гидропривод работает следующим образом. Масло из бака 6 забирается насосом 8 и по напорному трубопроводу 9 подается к реверсивному золотнику 12. Давление жидкости при этом контролируется предохранительным клапаном 10 и манометром 11, соединенными с напорным трубопроводом. При срабатывании предохранительного клапана избыточная жидкость сливается по трубопроводу 7 в бак. В зависимости от требуемого направления движения штока вперед или назад нажимают соответствующую кнопку на пульте управления. Выключаемый при этом электромагнит перемещает золотник так, что масло по шлангу 13 направляется в заднюю полость рабочего цилиндра 1 или по шлангу 3 - в переднюю. Под давлением жидкости поршень 14 и шток 2 перемещаются соответственно вперед или назад, а вместе с ними выдвигается или вдвигается секция, соединенная с водилом. Масло, вытесняемое поршнем из другой полости рабочего цилиндра, направляется по шлангу 3 или 13 через золотник по сливному трубопроводу 4 в бак. При этом масло проходит через фильтр 5. Для уменьшения длины телескопической распорки водило последовательно соединяют с секциями телескопической распорки. Обслуживается УСА командой в 7 человек.

|

|

|

5. |

Сборка УСА. |

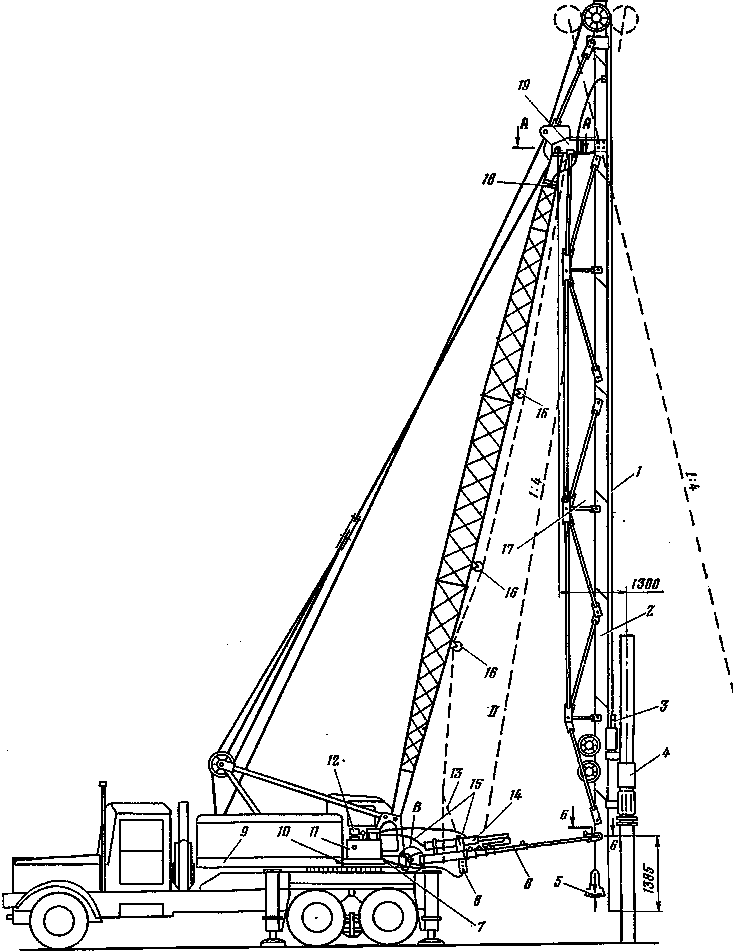

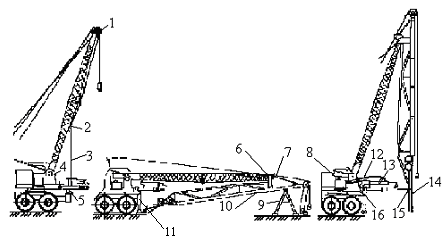

Сборка универсального сваебойного агрегата УСА (рис.10) заключается в навешивании на автомобильный кран навесного копрового оборудования, монтаже дизель-молота, деталей и пульта управления. Последовательность сборки на плаву не отличается от сборки на суше, но время сборки увеличивается на 20 минут. Сборка и разборка навесного копрового оборудования производится командой агрегата под руководством командира отделения (начальником команды), имеющего удостоверение на право руководства крановыми работами. Перед сборкой элементы оборудования раскладываются на сборочной площадке аналогично оборудованию УКА.

Рис. 10. Последовательность сборки УСА: 1 - грузовой блок стрелы автокрана; 2 - отклоняющий блок; 3 - трос грейферной лебедки; 4 и 15 - пальцы; 5 - монтажный брус; 6 - ось; 7 - отклоняющий барабан; 8 - блок головного звена направляющей стрелы; 9 - монтажная подставка; 10 - кронштейн направляющей стрелы; 11 - выносная опора; 12 - рукава гидросистемы; 13 - гидроцилиндр; 14 - нижнее звено направляющей стрелы; 16 - насосная установка. Последовательность сборки агрегата следующая: опустить стрелу крана, запасовать трос вспомогательной лебедки за три блока приспособления для монтажа телескопической распорки; запасовать строп за распорку и поднять её, уменьшая вылет стрелы, прикрепить задний конец распорки к поворотной части крана; этим же канатом поднять передний конец распорки, подложить монтажный брус и опустить на него распорку; опустить стрелу и снять трос вспомогательной лебедки с монтажных блоков; на деревянных подкладках собрать мачту оборудования (без нижней секции) и присоединить к ней ферму и подвеску, затем мачту уложить на деревянный козелок (подставку) высотой 2...2,5 метра; наехать краном на мачту, соединить ось головы стрелы крана с вырезом стенок подвески (кронштейна) и запереть её запорными планками и фиксатором; распасовать канаты главной и вспомогательной лебедок и пропустить их через отклоняющий барабан подвески и через блоки в голове мачты. Снять ограничитель высоты подъёма крюка; установить концевой выключатель высоты подъёма дизельного молота; установить кран на выносные опоры и поднять стрелу с мачтой в вертикальное положение (до вылета 3,9 метра); канатом вспомогательной лебёдки поднять нижнее звено мачты и присоединить его; подключить выносной пульт управления и соединить шланги гидроцилиндра с золотником и проверить работу гидропривода; выдвинуть звенья телескопической распорки и прикрепить передний конец к мачте; дизельный молот монтируют на рабочее место вспомогательной лебёдкой. После этого молот опустить на предохранительный штырь и перепасовать канат. Подтаскивание свай допускается только тросом главной лебёдки, перекинутым через блоки нижнего звена. Этим же тросом производят подъём сваи, а затем закрепляют её двумя свайными хомутами за мачту оборудования. Передвижение оборудования УСА разрешается только с дизельным молотом УР2-1250, опущенным в нижнее положение, при вертикальном положении мачты оборудования, установленной по оси крана (без сваи). Сборка УСА составляет около 72 минут, разборка 35 минут. После монтажа, навесное копровое оборудование подвергается техническому освидетельствованию. Оно производится в следующей последовательности: проверка наличия технической документации; проверка исправности и наличие смазки в механизмах; проверка геометрических размеров навесного оборудования; внешний осмотр; статические испытания; динамические испытания. Перед началом испытаний проверяют правильность подключения и установки конечного выключателя ограничения высоты подъёма дизельного молота и работу цилиндра телескопической распорки. Испытания проводят в трех положениях мачты: вертикальное; с наклоном 4: 1 к стреле крана; с наклоном 4 : 1 от стрелы крана. При всех испытаниях навесного оборудования принимаются меры предосторожности, обеспечивающие безопасность обслуживающего персонала. Статические испытания заключаются в подъеме дизель–молота и сваи (груза) массой 1,0 т на предельную высоту и выдержке подвешенного груза в течение 10 мин. Испытания должны проводиться в 3-х положениях свайной направляющей: вертикальном, с уклоном 4:1 к стреле крана, с уклоном 4:1 от стрелы крана (вылет крюка 3,5м). Удовлетворительными результатами статических испытаний считаются, если отсутствуют деформации, обрывы, трещины и другие дефекты. Динамические испытания проводятся в основном так же, как и статические, со следующими отличиями: груз берется равным максимальному весу сваи; дизель-молот и груз 2…3 раза поднимают вверх до срабатывания конечного выключателя, ограничивающего подъем дизель–молота. При положительных результатах испытаний для вертикального положения направляющей стрелы проводятся такие же испытания с наклонной направляющей в двух положениях: 4:1 от крана и к крану. Для этого дизель–молот устанавливается на середине стрелы на штыре, создается уклон, который фиксируется телескопической распоркой, и проводятся такие же испытания, как и при вертикальном положении направляющей стрелы. После испытаний все элементы навесного оборудования, а также все элементы автокрана, примыкающие к навесному оборудованию, должны быть тщательно осмотрены. Сравнительная техническая характеристика навесного копрового оборудования приведена ниже.

|

|

|

6.

7.

8.

9. |

Забивка сваи.

ПОГРУЖЕНИЕ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СВАЙ НА СУШЕ

ПОГРУЖЕНИЕ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СВАЙ НА ВОДЕ

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА АГРЕГАТЕ УСА

|

Забивка сваи производится в следующей последовательности: установить автомобильный кран на выносные опоры; свайную направляющую установить вертикально; дизель–молот опустить вниз, опереть его на предохранительный штырь и закрепить приспособление для подъема свай; кошку опустить до верхних направляющих лап молота и в ней установить подъемный валик; подтянуть сваю к дизель–молоту; закрепить на свае свайный хомут и скобу; поднять дизель–молот со сваей и установить сваю на направляющей; прикрепить сваю к направляющей стреле свайным хомутом; установить направляющую стрелу в проектное положение; опустить дизель–молот на сваю и произвести забивку. Порядок и способы забивки свай зависят от конструкции свайных фундаментов и условий производства работ. Погружение вертикальной сваи длиной 7…7,5 м, массой 600…800 кг на суше в песчаный грунт осуществляется в среднем 16 мин.

До начала забивки свай площадка для установки универсального сваебойного агрегата очищается от посторонних предметов и планируется. Начальник агрегата должен принять разбивку свайного поля, ознакомить с разбивкой поля расчет агрегата, определить очередность и порядок забивки свай. Очередность забивки свай должна обеспечивать передвижение агрегата по возможности без крутых поворотов. Агрегат может перемещаться по площадке со скоростью 2-3 км/ч, при этом ось копрового оборудования должна совпадать с продольной осью агрегата. До начала перемещения устанавливается минимальный вылет стрелы крана, гидрораспорка полностью задвигается. В случае сборки копрового оборудования на кране КС-4561 с 10-метровой стрелой и применения дизель-молота УР1-1250 разрешается переезд агрегата с навешенным дизель-молотом, при этом он должен быть опущен в крайнее нижнее положение и установлен на стопорный штырь. При сборке копрового оборудования на кране КС-4561 с 14-метровой стрелой или в случае применения дизель-молота УР1-1800 до начала переезда агрегата дизель-молот снимается и укладывается на тележку. Подтаскивание и навешивание сваи разрешается только после выравнивания крана и установки его на выносные опоры. Обязанности расчета агрегата при забивке свай на суше приведены в таблице, последовательность операций - в технологической карте №1. ТЕХНОЛОГИЧЕСКАЯ КАРТА №1 по забивке свай с помощью универсального сваебойного агрегата УСА 1. Исходное положение: агрегат УСА установлен на выносные опоры. Направляющая стрела находится в вертикальном положении. Гидрораспорка полностью задвинута. Дизель-молот находится в нижнем положении на стопорном штыре. Кошка опущена до верхних направляющих лап дизель-молота и в ней установлен подъемный валик. Сваи сложены вне рабочей площадки так, чтобы была обеспечена возможность их подтаскивания. Очередная свая подготовлена к забивке (надеты два свайных хомута, свая размечена). 2. Состав и номера расчета: командир расчета (начальник агрегата) №1 машинист автомобильного крана №2 старший копровщик №3 машинист дизель-молота №4 копровщики №5,6 3. Материалы: сваи Согласно спецификации 4. Инструмент: свайные хомуты 4 шт. ломы остроконечные 2 шт. кувалды 2 кг 2 шт. мотопила «Дружба» 1 шт. топоры плотничные 3 шт, рулетка 10 м 2 шт метры складные 1 шт стропы разные 2 шт. оттяжки веревочные 2 шт. монтажный пояс 2 шт. 5. Последовательность работы номеров расчета: а) Подтягивание сваи: развернуть платформу крана и установить свайную направляющую в сторону лежащей сваи №2 пропустить канат грузовой лебедки (свайный трос) через нижние отводные блоки, размотать канат и оттянуть его вручную к подготовленной к забивке свае №2, 4, 5 застроповать сваю №5 подтянуть сваю с помощью свайного троса к направляющей стреле №2, 5 б) Навешивание сваи на направляющую стрелу: проверить надежность опирания подъемных упоров дизель-молота на подъемный валик кошки №3 поднять дизель-молот на необходимую высоту, установить стопорный штырь и опустить на него дизель-молот №2,3 снять свайный трос с нижних отводных блоков и застроповать сваю №4, 5 поднять сваю в вертикальное положение №2 закрепить сваю на направляющей стреле с помощью поворотных щеколд свайных хомутов №3, 4 в) Установка сваи в проектное положение, развернуть платформу крана и установить направляющую стрелу в сторону забивки сваи №2 изменяя наклон стрелы крана и длину распорки, установить сваю над местом забивки, при забивке наклонной сваи создать необходимый наклон №2, 4, 5 опустить сваю на грунт в месте забивки №2 снять со сваи свайный трос №3 г) Погружение сваи в грунт: приподнять дизель-молот на 15-20 см, вынуть стопорный штырь и опустить молот на голову сваи №2, 3 вынуть подъемный валик из отверстия в корпусе кошки №3 вывернуть стопорный болт направляющего цилиндра, закрепляющий ударную часть №3 вынуть стопорный палец винтовой стяжки, поддерживающий шабот №3 поставить регулировочный рычаг насоса в положение «тяжелый удар» №1,3 проверить правильность установки сваи, проверить соосность дизель-молота и сваи №1, 4 произвести запуск дизель-молота №2, 4 в ходе забивки вести журнал погружения свай, в случае необходимости исправлять положение свай №2, 4, 6 снять нижний хомут со сваи по мере ее погружения (при опускании хомута до нижнего звена свайной направляющей) №5 по достижении проектного отказа сваи остановить дизель-молот №4 опустить кошку до верхних направляющих лап дизель-молота и вставить подъемный валик в отверстие корпуса кошки №2, 3 вставить стопорный палец винтовой стяжки в отверстие на шаботе дизель-молота №3 поднять дизель-молот над сваей и установить его на стопорный штырь №3 снять со сваи второй хомут №4

д) подготовить к установке очередную сваю: повернуть платформу крана до положения, обеспечивающего свободное опускание дизель-молота в нижнее положение №2 снять дизель-молот со стопорного штыря, опустить в нижнее положение и вновь установить на стопорный штырь №2, 3, 4 задвинуть распорку до предела, направляющую стрелу поставить вертикально №2, 4, 5 В грунтах средней категории погружение вертикальной сваи агрегатом УСА_на суше на глубину до 4-5 м осуществляется в среднем за 35 мин, из которых затрачивается: 5 мин - на подтягивание сваи; 7 мин - на навеску сваи; 3 мин - на установку сваи; 20 мин - на забивку сваи.

Для работы на воде агрегат УСА устанавливается на плашкоуте, собранном из понтонов НЖМ-56 или ПМ-70 (рис ). После каждой сборки и установки агрегата УСА на плашкоут производятся его статические и динамические испытания в соответствии с требованиями раздела «Проведение статических и динамических испытаний» Инструкции «Универсальный сваебойный агрегат УСА». До начала работ производится обследование дна водоема и удаление обнаруженных валунов, коряг и других предметов. При работе на воде в помощь расчету агрегата УСА выделяются два катера или две самоходные секции НЖМ-56 с обслуживающим расчетом, который смог бы обслуживать один или несколько одновременно работающих агрегатов УСА. Плашкоут с закрепленным на нем агрегатом УСА перемещается к месту работы с помощью катеров или самоходных секций понтонов из имущества НЖМ-56. При этом ось навесного копрового оборудования должна совпадать с продольной осью крана, вылет стрелы и длина гидрораспорки должны быть минимальными, дизель-молот должен находиться в нижнем положении на штыре. На месте забивки свай плашкоут с агрегатом закрепляется на якорях. Агрегатом УСА, установленным на плаву, удобно забивать сваи фундамента, сооружаемого без направляющей рамы. При сооружении такого фундамента центр его, а также места установки якорей обозначаются буйками. При забивке свай фундамента с применением направляющей рамы требуется большое количество перестановок плашкоута, вследствие чего снижается производительность труда. Обязанности расчета агрегата УСА при работе на воде приведены в таблице, порядок установки плашкоута с агрегатом УСА на якоря - в технологической карте №2. Технология забивки свай на воде в основном аналогична технологии забивки свай на суше. При работе на воде время забивки одной сваи увеличивается на 15-20 мин по сравнению с забивкой свай на суше. При работе с дизель-молотами типа УР1-1250 и УР1-1800 необходимо иметь в виду, что для запуска их в холодное время имеется специальное пусковое приспособление - эфирная пробка и клапан для эфира на насосе. Молоты запускаются без подогрева при температуре до -30°С и наибольшей осадке деревянной сваи от одного удара до 100-150 мм, железо бетонной - до 250-300 мм. Для отличия от других типов молотов на дизель-молотах типа УР1 в нижней части направляющих цилиндров нанесена красной краской кольцевая полоса шириной 100 мм.

При эксплуатации агрегата УСА следует руководствоваться следующими основными правилами: 1. Для работы на агрегате УСА назначается обученный и сдавший испытания обслуживающий расчет. Машинисты автокрана и дизель-молота должны иметь соответствующие удостоверения, а остальной расчет - удостоверение стропальщика. 2. Ежедневно перед началом работ расчет агрегата должен проходить инструктаж по правилам работы и техники безопасности и расписываться в журнале инструктажа. 3. Автокран подвергается техническому освидетельствованию в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных машин и Руководства РХВ-65 Кроме того, агрегат УСА после каждой сборки должен подвергаться статическим и динамическим испытаниям под руководством должностного лица не ниже командира взвода. 4. Во время работы агрегата запрещается нахождение в зоне радиусом 30 м лицам, не имеющим непосредственного отношения к выполняемой работе. 5. Категорически запрещается поднимать краном или лебедкой примерзшие или засыпанные грунтом сваи, подтаскивать сваи канатом, перекинутым через верхний блок, а также поднимать сваи с превышением массы, указанной в характеристике агрегата. 6. При установке сваи дизель-молот должен быть поднят в верхнее положение и поставлен на стопорный штырь. Во время подъема свай и дизель-молота направляющая стрела и подъемный канат должны быть только в вертикальном положении. Сваи, поднимаемые агрегатом, должны быть надежно закреплены. 7. При установке свай строповочные приспособления не должны ослабляться до тех пор, пока свая не будет установлена на место и закреплена хомутами. В случае вынужденного перерыва в работе и невозможности закончить установку сваи она должна быть опущена на твердое основание. Оставлять сваю на весу запрещается. 8. На срезке верхушек не полностью погруженных свай должны быть предусмотрены мерь; предосторожности для предотвращения свободного падения срезаемой части сваи. 9. Пуск дизель-молота для забивки сваи производится только после подачи машинистом автокрана предупредительного звукового сигнала по команде командира расчета. 10. Во время перерывов в работе дизель-молот должен быть опущен на стопорный штырь в нижней части направляющей стрелы. Категорически запрещается оставлять дизель-молот на весу. 11. При ветре силой более 6 баллов (скорость ветра 12 м/с) свайные работы прекращаются. Если прекращение работ произойдет во время забивки сваи, дизель-молот должен быть опущен на сваю, а автокран оставлен на выносных опорах. 12. Площадка в зоне работы агрегата УСА должна быть очищена от мусора, а в зимнее время - от снега и льда и посыпана песком. Место работы в темное время суток должно иметь хорошее освещение. 13. Стропы для погрузочно-разгрузочных работ, монтажа и работ с навесным копровым оборудованием должны быть рассчитаны на поднимаемый груз, испытаны и иметь маркировку. 14. Время подъема и опускания направляющей стрелы все другие работы в радиусе, равной полуторной ее длине, должны быть прекращены Нахождение военнослужащих в зоне возможного опускания крановой стрелы и направляющей стрелы категорически запрещается. 15. Если при подъеме направляющей стрелы будут замечены какие-либо дефекты в такелаже или самой поднимаемой конструкции, подъем стрелы немедленно прекращается, а конструкция опускается вниз. Производство любых исправлений до опускания направляющей стрелы запрещается. 16. При работе агрегата на воде плашкоут в темное время, а при работе в судоходной части и в светлое время суток должен быть обозначен сигналами и обеспечен постоянной связью с берегом. При сбрасывании якорей вблизи якорных цепей не должен находиться личный состав. |

|