- •Министерство образования Республики Беларусь

- •Содержание

- •Введение

- •1. Структура курсовой работы (контрольной работы)

- •1.1. Выбор и обоснование норм точности сопряжений

- •1.1.1. Выбор норм точности элементов сложного изделия

- •1.1.2. Обоснование заданных норм точности элементов изделий

- •1.2. Анализ норм точности геометрических параметров деталей

- •1.3. Выбор методик измерительного контроля геометрических параметров

- •2. Назначение и анализ норм точности геометрических параметров деталей

- •2.1. Краткое описание состава и работы изделия

- •2.2. Выбор норм точности для отдельных поверхностей и сопряжений

- •2.2.1. Выбор посадок гладких цилиндрических поверхностей

- •2.2.2. Пример расчёта посадки с зазором

- •2.2.3. Пример расчёта переходной посадки

- •2.2.4. Пример расчёта посадки с натягом

- •2.2.5. Выбор допусков формы и расположения поверхностей

- •2.2.6. Выбор общих допусков размеров, формы и расположения поверхностей

- •2.2.7. Выбор требований к шероховатости поверхности

- •2.3. Комплексное назначение норм точности для типовых сопряжений с несколькими сопрягаемыми поверхностями

- •2.3.1. Выбор и расчет посадок подшипников качения. Выбор допусков формы и расположения и параметров шероховатости поверхностей деталей, сопрягаемых с подшипниками

- •2.3.2. Выбор и расчет посадок шпоночного сопряжения. Выбор допусков формы и расположения и параметров шероховатости поверхностей шпоночного сопряжения

- •2.3.3. Выбор посадок для шлицевого сопряжения. Выбор допусков формы и расположения и параметров шероховатости поверхностей шлицевого сопряжения

- •50×2×9H/9g гост 6033-80.

- •50×H7/g6×2 гост 6033-80.

- •I 50×2×h7/g6 гост 6033-80.

- •2.3.4. Выбор посадок для резьбового сопряжения. Выбор норм точности деталей резьбового сопряжения

- •2.3.5. Выбор и назначение норм точности зубчатых колес и передач

- •3. Выбор методик измерительного контроля геометрических параметров

- •3.1. Измерительный контроль калибрами

- •3.2. Измерительный контроль универсальными средствами измерений

- •4. Указание требований к точности геометрических параметров на чертежах

- •4.1. Обозначения посадок и допусков гладких поверхностей. Обозначения полей допусков деталей

- •4.2. Обозначения допусков формы и расположения поверхностей

- •4.3. Обозначения параметров шероховатости поверхностей

- •5. Требования к оформлению пояснительной записки, эскизов и чертежей

- •5.1. Оформление пояснительной записки

- •5.2. Оформление эскизов и чертежей

- •Приложение 1

- •Приложение 3

- •Литература

- •Технические нормативные правовые акты

2.2.2. Пример расчёта посадки с зазором

Задача: выбрать посадку распорной втулки на вал диаметром 32 мм, провести вероятностный расчет посадки.

Основным назначением распорной втулки является фиксация размера между подшипником качения и зубчатым колесом. Особых требований по точности сопряжения предъявлять нет надобности, соединение должно собираться легко, поэтому назначаем посадку для данного соединения Ø32Н9/d9.

Рассчитываем предельные размеры отверстия Ø32Н9.

По ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений» определяем значениядопуска IT9 = 62 мкми основного (нижнего) отклоненияEI = 0 мкм.

Верхнее отклонение будет равно

ES = EI + IT9 = 0 + 62 = +62 мкм.

Предельные размеры отверстия:

Dmin = D0 + EI = 32,000 + 0 = 32,000 мм;

Dmax =D0 + ES = 32,000 +0,062 = 32,062 мм.

Рассчитываем предельные размеры вала Ø32d9.

По ГОСТ 25346 определяем значениядопуска IT9 = 62 мкми основного (верхнего) отклоненияes= -80 мкм.

Нижнее отклонение будет равно

ei = es – IT9 = – 80 – 62 = – 142 мкм.

Предельные размеры вала:

dmin = d0 + ei = 32,000 – 0,142 = 31,858 мм;

dmax = d0 + es = 32,000 – 0,080 = 31,920 мм.

Результаты расчётов оформим в виде таблицы.

Таблица 1

Расчёт предельных размеров сопряжения

|

Размер |

IT, мкм |

ES (es), мкм |

EI (ei), мкм |

Dmin (dmin), мм |

Dmax (dmax), мм |

|

Ø32Н9 |

62 |

+ 62 |

0 |

32,000 |

32,062 |

|

Ø32d9 |

62 |

– 80 |

– 142 |

31,858 |

31,920 |

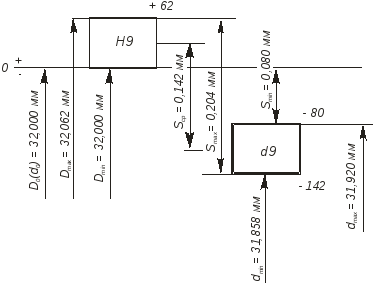

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения зазоров.

Рис.2. Схема расположения полей допусков вала и втулки

Smax = Dmax – dmin = 32,062 – 31,858 = 0,204 мм;

Smin = Dmin – dmax = 32,000 – 31,920 = 0,080 мм.

Средний зазор

Scp = (Smax + Smin)/2 = (0,204 + 0,080)/2 = 0,142 мм.

Допуск посадки

TS = ITD + ITd = 0,062 + 0,062 = 0,124 мм.

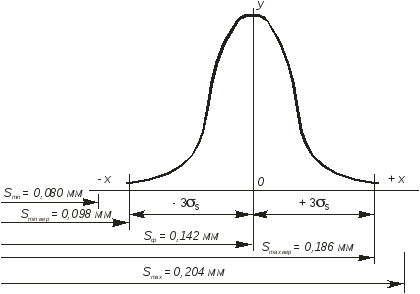

Принимаем, что и размеры вала, и размеры распорной втулки распределены по нормальному закону, и центр группирования каждого из размеров совпадает с координатой середины поля допуска. При нормальном распределении параметра 99,73% всех значений попадают в диапазон, ограниченный значением 6 стандартных отклонений (± 3σ). Если мы примем, что данный диапазон равен допуску (Т = 6σ), то на долю несоответствующих единиц продукции будет приходиться 0,27% деталей, что для условий машиностроительного производства является приемлемым. Следовательно, стандартное отклонение значений нормируемого параметра можно рассчитать по приближенной формуле как шестую часть допуска:

d = Тd/6,

D = ТD/6.

Тогда стандартное отклонение посадки получим путем геометрического суммирования стандартных отклонений размеров вала и втулки:

.

.

Так как зазор – разность между диаметрами втулки и вала, то при распределении размеров в партии деталей по нормальному закону сами зазоры также будут распределены по нормальному закону. Центр группирования зазоров будет соответствовать среднему значению зазора. Таким образом, предельные значения вероятных зазоров можно получить как

Smax.вер.= Scp + 3S;

Smin.вер.= Scp – 3S.

Рассчитаем предельные значения вероятных зазоров.

![]() ;

;

Рис.3. Схема распределения вероятных зазоров сопрягаемых деталей

Smax.вер. = 142 + 314,6 = 185,8 мкм 0,186 мм;

Smin.вер. = 142 – 314,6 = 98,2 мкм 0,098 мм.