SAVENKO / записка

.doc

РЕФЕРАТ

41 страница, 3 таблицы, 3 рисунка, 3 источника.

Объектом проектирования является технологический процесс изготовления винта.

В ходе проекта выполнен подбор заготовки, разработан маршрутный процесс изготовления винта, подобрано технологическое оборудование, режущий и измерительный инструмент, станочные приспособления, рассчитаны основные режимы резания.

ЗАГОТОВКА, ФРЕЗА, КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛА, ШЕРОХОВАТОСТЬ, ЭЛЕМЕНТАРНАЯ ПОВЕРХНОСТЬ, ПОДАЧА, ГЛУБИНА РЕЗАНИЯ

СОДЕРЖАНИЕ

|

Введение…………………………………………………………………… |

5 |

|

1 Выбор заготовки…………………………………………………………. |

6 |

|

2 Разработка маршрутного процесса обработки винта………………… |

7 |

|

2.1 Разбивка детали на элементарные поверхности…………………… |

7 |

|

2.2 Назначение технологических переходов…………………………… |

9 |

|

2.3 Назначение операционного маршрута……………………………… |

9 |

|

2.4 Выбор технологических баз………………………………………… |

10 |

|

3 Разработка операционного технологического процесса……………… |

11 |

|

3.1 Выбор технологического оборудования…………………………… |

11 |

|

3.2 Выбор режущего инструмента ……………………………………… |

12 |

|

3.3 Выбор приспособлений……………………………………………… |

14 |

|

3.4 Выбор измерительного инструмента……………………………… |

14 |

|

4 Расчет режимов резания…………………………………………………. |

15 |

|

4.1 Расчёт токарной операции (005)…………………………………… |

15 |

|

4.2 Расчёт резьбонарезной операции (010)…………………………… |

19 |

|

4.2 Расчёт фрезерной операции (015)…………………………………. |

22 |

|

5 Нормирование технологического процесса…………………………… |

25 |

|

5.1 Нормирование токарной операции………………………………… |

25 |

|

5.2 Нормирование резьбонарезания……………………………………. |

26 |

|

5.3 Нормирование фрезерной операции……………………………… |

27 |

|

Заключение……………………………………………………………….. |

29 |

|

Список литературы……………………………………………………… |

30 |

|

Приложение………………………………………………………………. |

31 |

ВВЕДЕНИЕ

На современном этапе развития автомобильной промышленности, когда количество марок автомобилей на предприятиях и у населения непрерывно возрастает, а стоимость новых запчастей остается высокой, возникает необходимость изготавливать мелкие детали собственными силами предприятий.

Силами предприятий, не специализирующихся на изготовлении детали (что соответствует единичному производству) возможно изготовить несложные по технологическим признакам детали. Этим объясняется выбор детали для рассмотренного проекта.

В данном курсовом проекте производится проектирование технологического маршрута изготовления винта с разработкой основных режимов обработки и подбором оборудования, режущего и измерительного инструмента. В заключение приведена технологическая документация, которая включает в себя маршрутную, операционную и карты эскизов.

1 ВЫБОР ЗАГОТОВКИ

При выборе заготовки, из которой будет изготавливаться винт, будем руководствоваться следующими положениями: материалом, из которого изготавливается деталь; конфигурацией детали; размерами заготовки, качеством поверхностного слоя и массой, а также коэффициентом используемого материала.

Материалом для изготовления детали принята сталь 45 (ГОСТ 1050 – 88).

Исходя из габаритов и формы детали в качестве заготовки принимаем стальной прокат круглого сечения, диаметром 80 мм. Длину заготовки принимаем lз = 600 мм.

Получаем коэффициент использования материала

![]() (1.1)

(1.1)

где Мд – масса детали; Мд = 12,4 кг согласно рабочего чертежа;

Мз – масса заготовки.

![]() (кг). (1.2)

(кг). (1.2)

![]() - диаметр заготовки;

- диаметр заготовки;

![]() = 80 мм;

= 80 мм;

![]() - плотность

материала,

- плотность

материала,

![]() = 7850 кг/м3;

= 7850 кг/м3;

Значение коэффициента использования материала ниже 0,75 и при единичном производстве следует рассматривать возможность использования заготовки, максимально близкой по размерам к изготавливаемой детали.

2 РАЗРАБОТКА МАРШРУТНОГО ПРОЦЕССА ОБРАБОТКИ ВИНТА

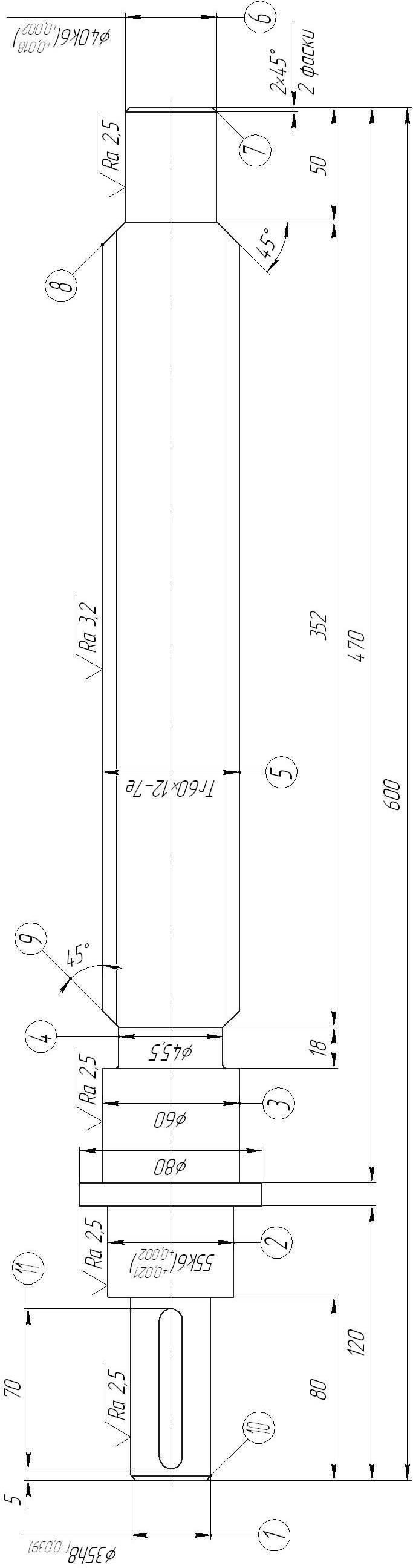

Разработку маршрута обработки начинаем с разбивки детали на элементарные поверхности. Каждой элементарной поверхности присваивается номер. Вид обработки элементарных поверхностей назначается в зависимости от формы, точности размеров и шероховатости этих поверхностей.

2.1 Разбивка детали на элементарные поверхности

Эскиз детали с разбивкой ее на элементарные поверхности показан на рисунке 1, а виды обработки для получения требуемой точности размеров и заданной шероховатости указаны в таблице 1.

Таблица 1 – Виды обработки элементарных поверхностей

|

Номер поверхн. |

Параметры детали |

Технологические переходы |

|

|||||||||

|

|

Точность |

Шероховатость |

Наименование перехода |

Точность |

Шероховатость |

|

||||||

|

1 |

h8 |

2,5 |

Точение черновое Точение чистовое |

h14 h8 |

12,5 2,5 |

|

||||||

|

2 |

k6 |

2,5 |

Точение черновое Точение чистовое |

h14 k6 |

12,5 2,5 |

|

||||||

|

3 |

h14 |

12,5 |

Точение черновое |

h14 |

12,5 |

|

||||||

|

4 |

h14 |

12,5 |

Точение черновое |

h14 |

12,5 |

|

||||||

|

5 |

7e |

3,2 |

Точение черновое Точение чистовое Нарезание резьбы |

h14 k6 7e |

12,5 2,5 3,2 |

|

||||||

|

6 |

k6 |

2,5 |

Точение черновое Точение чистовое |

h14 k6 |

12,5 2,5 |

|

||||||

|

7,10 |

h14 |

12,5 |

Точение черновое |

h14 |

12,5 |

|

||||||

|

8,9 |

h14 |

12,5 |

Точение черновое |

h14 |

12,5 |

|

||||||

|

11 |

Н8 |

1,25 |

Фрезерование чистовое |

Н8 |

1,25 |

|

||||||

|

|

Рисунок 1 – Эскиз детали

|

|||||||||||

2.2 Назначение технологических переходов

Исходя из назначенных видов обработки, назначаем технологические переходы обработки детали:

-

Точить поверхности 3,4,5 и 6 до диаметра 60 мм по длине 470 мм.

-

Прорезать канавку 4 до диаметра 45,5 мм, шириной 18 мм.

-

Точить поверхность 6 до диаметра 40 мм мм по длине 50 мм.

-

Точить фаску 7.

-

Точить фаску 8.

Переустановить деталь.

-

Точить поверхности 1,2 до диаметра 55 мм по длине 120 мм.

-

Точить поверхность 1 до диаметра 35 мм по длине 80 мм.

-

Точить фаску 10.

-

Точить фаску 9.

-

Нарезать резьбу 5.

Переустановить деталь.

-

Фрезеровать шпоночный паз 11.

2.3 Назначение операционного маршрута

На основании разработанных технологических переходов предварительно назначаем технологический маршрут обработки детали

001 Заготовительная

005 Токарная

010 Резьбонарезная

015 Фрезерная

020 Контрольная

2.4 Выбор технологических баз

2.4.1 Токарная (005) и Резьбонарезная (010) операции выполняются при следующей схеме базирования согласно ГОСТ 21495-76

Рисунок 2 – Базирование при токарной и резьбонарезной операции

2.4.2 Фрезерная операция выполняется при следующей схеме базирования согласно ГОСТ 21495-76

Рисунок 3 – Базирование при фрезеровании

3 РАЗРАБОТКА ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3.1 Выбор технологического оборудования

Выбор оборудования производится с учетом разработанного маршрута технологического процесса изготовления детали.

3.1.1 Для токарной операции 005 применяем станок токарно-винторезный 16Б16А со следующими параметрами:

Наибольший диаметр обрабатываемой заготовки:

под станиной 320;

под суппортом 180;

Наибольшая длина обрабатываемой детали, мм 750;

Шаг нарезаемой метрической резьбы, мм 0,25 – 56;

Частота вращения шпинделя, об/мин 20-2000;

Число скоростей шпинделя 21;

Подача суппорта, мм/об

продольная 0,01 – 0,7;

поперечная 0,005 – 0,35;

Мощность электродвигателя главного привода, кВт 4,6;

Габаритные размеры, мм

длина 2280;

ширина 1060;

высота 1485.

Масса, кг 2100.

3.1.2 Для резьбонарезной операции 010 применяем станок токарно-винторезный 16Б16А. Параметры приведены в 3.1.1.

3.1.2 Для фрезерной операции 015 применяем станок горизонтально-фрезерный 6Р80Ш со следующими параметрами:

Наибольшие перемещение стола, мм;

продольное 500;

поперечное 160;

вертикальное 300;

Число скоростей шпинделя:

горизонтального 12;

вертикального 12;

Частота вращения шпинделя, об/мин;

горизонтального 50…2240;

вертикального 56…2500;

Подача стола, мм/мин;

продольная 25…1120;

поперечная 25…1120;

вертикальная 12,5…560;

Мощность электродвигателя привода, кВт 3;

Габаритные размеры, мм

длина 1525;

ширина 1875;

высота 1765;

Масса, кг 1340.

3.2 Выбор режущего инструмента

Для обработки поверхностей выбираем инструмент учитывая характер производства, материал, метод обработки, тип станка и т.д. Эскизы выбранного режущего инструмента с основными геометрическими размерами приведены в таблице 2.

Таблица 2 – Выбранный режущий инструмент

|

Описание |

Изображение |

Материал |

|

Резец токарный проходной упорный отогнутый с углом в плане 90 (ГОСТ 18879 – 73) |

|

Т15К6 |

|

Резец токарный проходной упорный отогнутый (ГОСТ 18879 – 73) |

|

Т15К6 |

|

Резец токарный чистовой широкий (ГОСТ 18881 – 73) |

|

Т15К6 |

|

Резец токарный резьбовой (ГОСТ 18885 – 73) |

|

Р6М5 |

|

Фреза шпоночная 10 мм с цилиндрическим хвостовиком по ГОСТ 9140-78 |

|

Р6М5 |

3.3 Выбор приспособлений

На основании разработанного технологического процесса изготовления детали выбираем призму опорную по ГОСТ 12195 – 66, центр упорный по ГОСТ 13214 – 79, установ угловой по ГОСТ 13445 – 68, патрон трёхтулачковый по ГОСТ 24351 – 80.

3.4 Выбор измерительного инструмента

Тип и характеристика приборов и инструментов выбираем, исходя из формы, точности размеров, технических требований к деталям. Для измерения и контролироля размеров детали применяем микрометр МК Ц75-1 ГОСТ 6507-90

4 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

4.1 Расчёт токарной операции (005)

4.1.1 Определяем скорость резания для точения по формуле

![]() ,

(4.1)

,

(4.1)

где Cv = 340 при черновом и Cv = 450 при чистовом точении; х = 0,15; y = 0,2 при чистовом и y = 0,45 черновом точении; m = 0,2 (по таблице 4.17 [1]);

Т – период стойкости инструмента, Т = 60 мин.;

S – подача резца, при черновом точении S = 0,5 мм/об.; при чистовом точении при Ra = 2,5, S = 0,15 мм/об., при Ra = 3,2, S = 0,2 мм/об.;

t – глубина резания за проход, при черновом точении t = 2,5 мм; при чистовом точении при Ra = 2,5, t = 0,4 мм, при Ra = 3,2, t = 0,5 мм;

Kv – коэффициент, учитывающий свойства материала

Kv=Kмv×Kпv×Kиv (4.2)

Кмv – коэффициент, учитывающий качество обрабатываемого материала, для стали

![]() (4.3)

(4.3)

Kг – коэффициент обрабатываемости стали;

nv – показатель степени в зависимости от обработки; при обработке резцом nv = 1,75;

σВ – предел прочности материала; для стали 45 σВ = 860 МПа;

Kпv – коэффициент, отражающий состояние поверхности материала, для стального проката Kпv = 0,9;

Kиv – коэффициент, учитывающий материал режущего инструмента, для сплава Т15К6 Kиv=1,0;

Kv=Kмv×Kпv×Kиv = 0,79 × 0,9 × 1,0 = 0,71;

4.1.1.1 Для чернового точения (Ra = 12,5)

![]() (м/мин).

(м/мин).

4.1.1.2 Для чистового точения (Ra = 2,5)

![]() (м/мин).

(м/мин).

4.1.1.3 Для чистового точения (Ra = 3,2)

![]() (м/мин).

(м/мин).

4.1.2 Частота вращения заготовки

![]() об/мин; (4.4)

об/мин; (4.4)

где D – наибольший диаметр обрабатываемой поверхности.

4.1.2.1 Частота вращения при точении диаметра 60 мм

а) черновое точение

![]() об/мин;

об/мин;

б) чистовое точение

(Ra =

2,5)

![]() об/мин;

об/мин;

в) чистовое точение

(Ra =

3,2)

![]() об/мин;

об/мин;

4.1.2.2 Частота вращения при точении диаметра 55 мм

а) черновое точение

![]() об/мин;

об/мин;

б) чистовое точение

![]() об/мин;

об/мин;

4.1.2.3 Частота вращения при точении диаметра 45,5 мм

![]() об/мин;

об/мин;

4.1.2.3 Частота вращения при точении диаметра 40 мм

а) черновое точение

![]() об/мин;

об/мин;

б) чистовое точение

![]() об/мин;

об/мин;

4.1.2.4 Частота вращения при точении диаметра 35 мм

а) черновое точение

![]() об/мин;

об/мин;

б) чистовое точение

![]() об/мин;

об/мин;

4.1.3 Определяем силу резания

Pz=10Cp×t x×S y×V n×Kp (4.5)

где Ср = 300; x = 1,0; y = 0,75; n = -0,15 (согласно табл. 4.22 [1]);

Кр – коэффициент силы, зависящий от свойств материала резца

![]() = 1,11 ×

0,89 ×

1,0 ×

1,0 ×

0,87 = 0,86 (4.6)

= 1,11 ×

0,89 ×

1,0 ×

1,0 ×

0,87 = 0,86 (4.6)

Кмр = 1,11; Kjр = 0,89; Kgр = 1,0; Klр = 1,0; Кrр = 0,87 (по табл 4.23 [1]).

4.1.3.1 Для чернового точения (Ra = 12,5)

Pz = 10 × 300 × 2,51,0 × 0,50,75 × 145,4-0,15× 0,86 = 1855,1 Н.

4.1.3.2 Для чистового точения (Ra = 2,5)

Pz = 10 × 300 × 0,41,0 × 0,150,75 × 236,2-0,15× 0,86 = 109,6 Н.

4.1.3.3 Для чистового точения (Ra = 3,2)

Pz = 10 × 300 × 0,51,0 × 0,20,75 × 284,2-0,15× 0,86 = 172,3 Н.

4.1.4 Мощность резания

![]() ,

кВт. (4.7)

,

кВт. (4.7)

4.1.4.1 Для чернового точения (Ra = 12,5)

![]() кВт.

кВт.

4.1.4.2 Для чистового точения (Ra = 2,5)

![]() кВт.

кВт.

4.1.4.3 Для чистового точения (Ra = 3,2)

![]() кВт.

кВт.

Расчитанная необходимая мощность удовлетворяет выбранному снанку.

4.2 Расчёт резьбонарезной операции (010)

4.2.1 Скорость резания при нарезании резьбы

![]() ,

м/мин, (4.8)

,

м/мин, (4.8)

где Cv=32,6; q=0,6; y=0,2, m=0,14 при черновом и Cv=47,8; q=0,5; y=0, m=0,18 при чистовом резьбонарезании (согласно табл.49 [1]);

Т – период стойкости; Т = 70 мин, согласно [1];

D – диаметр резьбы; D=60 мм;

s – продольная подача, s = 0,35 мм/об;

4.2.1.1 При черновом резьбонарезании

![]() (м/мин).

(м/мин).

4.2.1.2 При чистовом резьбонарезании

![]() (м/мин).

(м/мин).

4.2.2 Частоту вращения при резьбонарезании определим по ф-ле (4.4)

4.2.2.1 Частота вращения при черновом нарезании

![]() об/мин;

об/мин;

4.2.2.2 Частота вращения при черновом нарезании

![]() об/мин;

об/мин;

4.2.3 Сила резания при нарезании резьбы

![]() ,

Н, (4.9)

,

Н, (4.9)

где СР=148; y=1,7; n=0,71 (согласно табл. 51 [1]);

KР – коэффициент который учитывает фактические условия обработки; KР = 1,11;

і – число ходов; черновых і = 21, чистовых і =10 (табл. 46 [1]);

р – шаг резьбы;

4.2.3.1 Сила резания при черновом нарезании

![]() Н.

Н.

4.2.3.1 Сила резания при чистовом нарезании резьбы

![]() Н.

Н.

4.2.4 Требуемая мощность оборудования определяется по формуле (4.7)

4.2.4.1 Для черновых ходов

![]() кВт.

кВт.

4.2.4.2 Для чистовых ходов

![]() кВт.

кВт.

Выбранный станок удовлетворяет требованиям обработки детали.

4.3 Расчёт фрезерной операции (015)

4.3.1 Скорость резания при фрезеровании шпоного паза

,

м/мин (4.8)

,

м/мин (4.8)

где Cv = 12; q = 0,3; х=0,3; y = 0,25; m = 0,26 (по таблице 4.39 [1]);

Т – период стойкости фрезы, Т = 80 мин.;

D – диаметр фрезы, D = 10 мм;

B – ширина фрезерования, B = 70-10=60 мм;

Sz – подача при осевом врезании на глубину шпоночного паза Sz` = 0,008 мм/об ; продольная подача Sz = 0,024 мм/об;

t – глубина фрезерования; t = 5 мм;

Z – число зубьев фрезы, для шпоночных фрез Z = 2;

4.3.1.1 При осевом врезании на глубину шпоночного паза 11

![]() м/мин.

м/мин.

4.3.1.2 При фрезеровании шпоночного паза 11

![]() м/мин.

м/мин.

4.3.2 Частоту вращения фрезы находим по формуле (4.4)

4.3.2.1 При осевом врезании в шпоночный паз 11

![]() об/мин.;

об/мин.;

4.3.2.2 При фрезеровании шпоночного паза 11

![]() об/мин.;

об/мин.;

4.3.3 Определяем силу резания

![]() ,

Н (4.9)

,

Н (4.9)

где Ср = 68,2; x = 0,86; y=0,72; u = 1,0; q = 0,86; w = 0 (по таблице 4.41 [1]);

4.3.3.1 Сила резания при осевом врезании в шпоночный паз 11

![]() Н.

Н.

4.3.3.2 Сила резания при фрезеровании шпоночного паза 11

![]() Н.

Н.

4.3.4 Определяем крутящий момент на шпинделе по формуле

![]() ,

Нм (4.10)

,

Нм (4.10)

4.3.4.1 При осевом врезании в шпоночный паз 11

![]() Н×м;

Н×м;

4.3.4.2 При фрезеровании шпоночного паза 11

![]() Н×м;

Н×м;

4.3.5 Мощность резания находим по формуле (4.7)

4.3.5.1 При осевом врезании в шпоночный паз 11

![]() кВт.

кВт.

4.3.5.2 При фрезеровании шпоночного паза 11

![]() кВт.

кВт.

Выбранный станок удовлетворяет необходимой расчётной мощности.

5 НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Технически обоснованные нормы времени на операцию рассчитывают, исходя из оптимальных режимов резания и полного использования технологических возможностей станков и приспособлений.