3 Содержание технологической карты

3.1. В разделе «Область применения» приводятся: наименование и краткая характеристика объекта и вида работ, условия выполнения данного вида работ, в том числе климатические; характеристики измерителя конечной продукции (м3, т конструкций или м2 общей площади), размеры и масса монтажных элементов (максимальные параметры для выбора кранов), наименование основных строительных конструкций и материалов, ссылки на типовые проекты и чертежи рабочей документации для строительства.

3.2. Организация и технология выполнения работ

3.2.1. Требования по готовности фронта работ до возведения надземной части здания (сооружения)

В технологической карте указывается, что до начала работ по возведению надземной части здания должны быть закончены работы нулевого цикла, включая обустройство строительной площадки временными зданиями и сооружениями, подъездными дорогами, инженерными сетями, средствами коллективной и индивидуальной защиты работающих в соответствии с требованиями СНиП III-4-80* «Техника безопасности в строительстве» [5]; на строительной площадке должны быть выполнены геодезические работы по разбивке и привязке осей здания (сооружения) к элементам геодезической сети строительной площадки в соответствии с требованиями ДБН А.3.1-5-96 и СНиП 3.01.03-84 «Геодезические работы в строительстве [6]. Указываются особые условия возведения зданий и сооружений при реконструкции.

3.2.2. Спецификация монтажных элементов, объемы работ

Спецификация монтажных элементов и объемы работ (таблица 3.1) составляется на основании задания, паспорта или типового проекта здания, а также каталогов новых и типовых конструкций (отправочных марок) с указанием основных размеров, количества, физического объема, массы элементов со ссылками на источники, подсчитываются объемы работ по сварке и заделке стыков (сборке на болтах и заклепках) в соответствии с проектом.

Таблица 3.1 - Спецификация монтажных элементов, объемы работ

|

Наименование, марка и эскиз элементов; объем работ |

Ед. изм. |

Кол-во |

Объем, м3 |

Масса, т |

Серия чертежей (типового проекта, каталога) | ||

|

одного элемента |

всех |

одного элемента |

всех | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Колонна К-1

|

шт. |

22 |

2,0 |

44,0 |

5,0 |

110 |

Альбом чертежей конструкций |

В конце таблицы 3.1 приводится общий физический объем конструкций и их общая масса (гр. 5 и 7).

Для зданий из мелкоштучных камней (кирпича, шлакоблока и др.) в спецификации указываются приведенные (суммарные) объемы работ по каменной кладке и монтажу сборных конструкций (м3), для зданий из металлических конструкций - объемы работ по монтажу металлоконструкций (т), а также объемы работ по электросварке, антикоррозийным покрытиям и замоноличиванию стыков (швов) между конструкциями.

Для зданий из монолитного железобетона или из сборно-монолитных конструкций объемы работ приводятся для каждого рабочего процесса (опалубочных работ, установки арматуры и д.р.) с суммированием объемов приведенных измерителей - м3 монолитного бетона (железобетона) и м3 сборных железобетонных конструкций.

3.2.3. Выбор технологического нормокомплекта рабочих инвентаря, приспособлений и инструментов (орудий труда)

Нормокомплекты орудий труда - такелажные приспособления (стропы, траверсы, захваты, стяжки и др.) и монтажные приспособления (кондукторы одиночные и групповые, подкосы, струбцины и др.) необходимо выбирать из справочников, каталогов, соответствующих типовых технологических схем [7;8;9;10;32]; пример приведен в приложении А. При выборе того или иного приспособления, в первую очередь, необходимо учитывать простоту его конструкции, надежность использования и возможность дистанционного управления приспособлениями. Предпочтение следует отдавать монтажным приспособлениям с самоустанавливающимися и полуавтоматическими захватами, с максимальным ограничением степеней свободы конструкций при наводке, ориентировании и установке их в проектное положение, т.е. таким приспособлениям, которые обеспечивают снижение трудоемкости, повышение точности и безопасности монтажа конструкции.

Для выбранных такелажных и монтажных приспособлений приводится краткое описание принципа их действия и конструктивные особенности, эскиз и ссылка на источник (по списку литературы); данные заносятся в таблице 3.2.

Таблица 3.2 Нормокомплект орудий труда

|

Наименование |

Марка, техническая характеристика, ДСТУ, ГОСТ, № чертежа |

Количество на бригаду |

Назначение |

|

1 |

2 |

3 |

4 |

По заданию или указанию консультанта производится расчет стропов, траверсы или устойчивости конструкций в процессе монтажа по методике, изложенной в [7; 8; 21]. ГОСТ на канаты приведен в [10].

3.2.4. Выбор монтажных кранов по грузовысотным характеристикам и варианта технологии по ТЭП

3.2.4.1. Для возведения одноэтажных зданий применяют обычно самоходные краны, для многоэтажных промышленных и жилых зданий – башенные и в некоторых случаях самоходные краны в башенно-стреловом исполнении. Количество типов кранов зависит от принятой последовательности монтажа – комплексной, раздельной или смешанной. Количество кранов каждого типа зависит от объемов монтажных работ и заданного срока строительства.

Возведение (монтаж) одноэтажных промзданий ведут частными потоками. В первом монтируются колонны, а при металлических колоннах и подкрановых балках, как правило, смешанной последовательностью, их монтаж может быть объединен в одном потоке с монтажом колонн. Во втором потоке монтируют подкрановые балки, при наличии подстропильных ферм они монтируются в том же потоке. В третьем потоке монтируют элементы покрытия – фермы и плиты покрытия, в четвертом – элементы ограждения (колонны фахверка, стеновые панели) и заполнения проемов оконные и дверные конструкции. Монтажный кран выбирается для каждого из потоков отдельно; возможно использование однотипных кранов в смежных потоках.

Возведение многоэтажных производственных зданий и общественных зданий осуществляют, как правило, комплексной последовательностью при расположении кранов с одной или с двух сторон здания. Количество кранов определяется заданным темпом монтажа. Ориентировочно можно принять один кран на 2 секции кирпичного и крупнопанельного дома или на 1-2 секции каркасно-панельного здания. При установке колонн первого яруса каркасных зданий в стаканы фундаментов монтаж ведут смешанной последовательностью при использовании индивидуальной монтажной оснастки или комплексной – при использовании групповых кондукторов. В первом случае возможно использование на монтаже элементов I-го яруса, в частности, колонн, самоходных кранов.

Для комплексного монтажно-кладочного потока или для одного из частных потоков выбирается не менее двух возможных вариантов кранов, лучший из которых в дальнейшем выбирается по технико-экономическим показателям.

Монтажные краны

выбираются по следующим параметрам:

грузоподъемности

![]() ,

высоте подъема грузового крюка

,

высоте подъема грузового крюка![]() и вылету грузового крюка

и вылету грузового крюка![]() .

.

Требуемая

грузоподъемность

![]() ,

т, определяется массой поднимаемого

(монтажного) блока

,

т, определяется массой поднимаемого

(монтажного) блока![]() ,

т, по формуле

,

т, по формуле

![]() (3.1)

(3.1)

где 1,1, 1,2 – коэффициенты перегрузки;

![]() –масса элемента,

т;

–масса элемента,

т;

![]() –массы соответственно

такелажных, монтажных приспособлений

и элементов усиления, т.

–массы соответственно

такелажных, монтажных приспособлений

и элементов усиления, т.

3.2.3.2. Для башенного крана (рисунок 3.1) требуемая высота подъема грузового крюка НПК определяется по формуле

![]() (3.2)

(3.2)

где

![]() – разность между отметкой переноса

(установки) элемента и отметкой уровня

головок рельсов монтажного крана

(У.Г.Р.), м;

– разность между отметкой переноса

(установки) элемента и отметкой уровня

головок рельсов монтажного крана

(У.Г.Р.), м;

![]() –запас по высоте

из условия безопасного ведения работ,

м. Принимается равным 0,5, 1 и 1,5м при

размерах конструкции в плане соответственно

до 6, 12 и более 12 м;

–запас по высоте

из условия безопасного ведения работ,

м. Принимается равным 0,5, 1 и 1,5м при

размерах конструкции в плане соответственно

до 6, 12 и более 12 м;

![]() - высота монтируемого

элемента, м;

- высота монтируемого

элемента, м;

![]() –расчетная высота

строповки (расстояние от верха монтируемого

элемента до геометрического центра

крюка крана), м.

–расчетная высота

строповки (расстояние от верха монтируемого

элемента до геометрического центра

крюка крана), м.

Вылет грузового

крюка

![]() ,

м, для башенного крана (рисунок 3.1)

определяется требуемой глубиной подачи

монтажного элемента или груза –

,

м, для башенного крана (рисунок 3.1)

определяется требуемой глубиной подачи

монтажного элемента или груза –![]() и величиной привязки крана к зданию

и величиной привязки крана к зданию![]() по формуле

по формуле

![]() (3.3)

(3.3)

где

![]() – глубина подачи, м, равная ширине здания

– глубина подачи, м, равная ширине здания![]() по наружным граням стен здания - при

одностороннем расположении крана; при

двустороннем расположении кранов

по наружным граням стен здания - при

одностороннем расположении крана; при

двустороннем расположении кранов![]() , м;

, м;

![]() –привязка крана

к зданию, м, при нижнем расположении

противовеса

–привязка крана

к зданию, м, при нижнем расположении

противовеса

![]() определяется по формуле

определяется по формуле

![]() (3.4)

(3.4)

где

![]() – радиус поворота нижней платформы

противовеса крана, м;

– радиус поворота нижней платформы

противовеса крана, м;

0,7 – требуемый

зазор безопасности

![]() ,

м, между выступающей частью здания и

нижней подвижной платформой (противовесом)

ограниченно – мобильного крана согласно

СНиП III-4-80*

«Техника безопасности в строительстве».

,

м, между выступающей частью здания и

нижней подвижной платформой (противовесом)

ограниченно – мобильного крана согласно

СНиП III-4-80*

«Техника безопасности в строительстве».

Для крана с верхним

противовесом, расположенным выше здания

(рисунок 3.2 а) привязка крана

![]() ,

м, определяется по формуле

,

м, определяется по формуле

![]() , (3.5)

, (3.5)

где

![]() – ширина портала или основания крана,

м.

– ширина портала или основания крана,

м.

Значение

![]() принимается по паспортным характеристикам

кранов, а при отсутствии их определяется

по формуле

принимается по паспортным характеристикам

кранов, а при отсутствии их определяется

по формуле

![]() ,

(3.6)

,

(3.6)

где

![]() – величина двух выступающих за оси

рельсов габаритов портала, м.

– величина двух выступающих за оси

рельсов габаритов портала, м.

Если верхний

противовес находится ниже максимальной

отметки здания (рисунок 3.2б), то привязка

крана

![]() находится по формуле

находится по формуле

![]() ,

(3.7)

,

(3.7)

где

![]() – радиус вращения верхнего противовеса,

м.

– радиус вращения верхнего противовеса,

м.

3.2.4.3. Для стреловых

кранов (рисунок 3.3) грузовысотные

параметры высота подъема верхнего

грузового блока стрелы

![]() ,

м, вылет грузового крюка

,

м, вылет грузового крюка![]() и грузоподъемность крана

и грузоподъемность крана![]() тесно связаны между собой.

тесно связаны между собой.

Высота подъема

верхнего грузового блока стрелы

![]() и грузоподъемность

и грузоподъемность![]() зависят от вылета грузового крюка

зависят от вылета грузового крюка![]() и длины стрелы

и длины стрелы![]() ,

поэтому выбор крана заключается в

определении необходимой длины стрелы,

минимального ее рабочего вылета и

нахождения остальных параметров -

,

поэтому выбор крана заключается в

определении необходимой длины стрелы,

минимального ее рабочего вылета и

нахождения остальных параметров -![]() и

и![]() при полученных значениях

при полученных значениях![]() и

и![]() .

.

Элементы, к которым

имеется свободный

доступ

(колонны, подкрановые балки, фермы и

т.п.), следует монтировать на минимальных

вылетах грузового крюка; при этом

наиболее рационально используется

грузоподъемность и высота подъема крюка

крана. В этом случае подбор крана

осуществляется по графикам или таблицам

взаимозависимости его параметров (![]() ,

,![]() и

и![]() ),

приведенным в справочной литературе

по кранам [10; 11; 12; 13; 14; 15].

),

приведенным в справочной литературе

по кранам [10; 11; 12; 13; 14; 15].

Для монтажа

конструкций, требующих определенной

глубины подачи, например, плит покрытия,

вылет грузового крюка

![]() и оптимальная длина стрелы -

и оптимальная длина стрелы -![]() определяются графическим способом.

определяются графическим способом.

Для нахождения

требуемых параметров крана графическим

способом в определенном масштабе

вычерчивается монтажный разрез (рисунок

3.3). На разрезе проводятся две прямые:

вертикальная РР – через геометрический

центр крюка и горизонтальная прямая NN

– на уровне шарнира крепления стрелы

к крану

![]() (принимается предварительно 1,5 м от

уровня стоянки крана).

(принимается предварительно 1,5 м от

уровня стоянки крана).

На прямой РР

определяется положение точки А как

наименьшей возможной высоты подъема

верхнего блока стрелы

![]() по выражению

по выражению

![]() ,

(3.8)

,

(3.8)

где

![]() – наименьшая высота рабочего полиспаста

крана, принимаемая для предварительных

построений 1,5 м.

– наименьшая высота рабочего полиспаста

крана, принимаемая для предварительных

построений 1,5 м.

Учитывая, что

стрела или любая часть крана не должна

приближаться к выступающим граням

монтируемых или установленных элементов

менее 1,0 м, определяется положение точки

К, т.е. находится габарит приближения

оси стрелы к зданию (элементу) -

![]() .

.

Положение точки К определяется как место касания искомого положения оси стрелы и окружности (засечки), проведенной радиусом 1,5 м с центром Д, находящимся на ближайшей к стреле грани здания (наиболее выступающей) или на монтируемом элементе.

Задача подбора крана решается с использованием справочников по кранам. Для данного типа крана выбирается длина стрелы и определяется в масштабе отрезок прямой, равный ее длине. Нанесенный на кальку этот отрезок располагается между прямыми NN и РР таким образом, что бы он касался окружности (засечки) габарита приближения стрелы к зданию.

Вылет грузового

крюка

![]() определяется по формуле

определяется по формуле

![]() ,

(3.9)

,

(3.9)

где

![]() - расстояние от оси шарнира крепления

стрелы до оси вращения крана (принимается

по паспортам кранов или равным 1,5м);

- расстояние от оси шарнира крепления

стрелы до оси вращения крана (принимается

по паспортам кранов или равным 1,5м);

![]() - расстояние от

оси шарнира крепления стрелы до грани

(выступающей части) здания, м;

- расстояние от

оси шарнира крепления стрелы до грани

(выступающей части) здания, м;

![]() - расстояние от

грани здания до линии РР, м.

- расстояние от

грани здания до линии РР, м.

По найденному вылету грузового крюка определяется паспортная грузоподъемность крана с выбранной стрелой.

Путем постепенного

сокращения

![]() до

до![]() находят оптимальное значение

находят оптимальное значение![]() (привязки крана к зданию).

(привязки крана к зданию).

Если грузоподъемность крана не соответствует требуемой, выбирается другой кран с такой же или близкой по величине длиной стрелы.

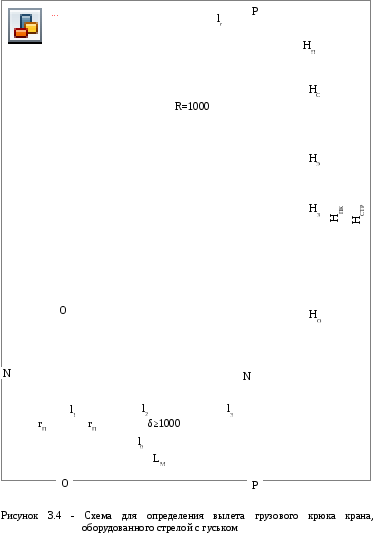

При выборе крана, стрела которого оборудована неманевровым гуськом (рисунок 3.4), построения аналогичны описанным (на кальке изображаются оси стрелы и гуська). Следует учитывать, что грузоподъемность вспомогательных крюков кранов на гуське для большинства кранов не превышает 3…5т.

При выборе кранов

в башенно-стреловом исполнении с

маневровой стрелой или с гуськом башню

располагают на минимальном удалении

![]() от здания (рисунок 3.5); при этом

от здания (рисунок 3.5); при этом![]() м.

Точка пересечения дуги с радиусом,

равным длине гуськаlГ,

с прямой РР будет соответствовать

положению свободного конца гуська. При

необходимости увеличивают

м.

Точка пересечения дуги с радиусом,

равным длине гуськаlГ,

с прямой РР будет соответствовать

положению свободного конца гуська. При

необходимости увеличивают

![]() .

.

После подбора крана для монтажа плиты, находящейся посередине пролета, проверяется возможность монтажа с этой же стоянки крана крайних плит на соответствующем вылете. Если монтажная масса плиты превышает грузоподъемность крана на этом вылете, отыскивается такая точка стоянки крана, для которой вылет грузового крюка будет соответствовать требуемой грузоподъемности.

Следует заметить, что один и тот же кран должен обеспечивать монтаж как ферм, так и плит покрытия.

3.2.4.4 Выбор монтажных кранов и варианта технологии по технико-экономическим показателям производится в соответствии с «Инструкцией по определению экономической эффективности использования в строительстве новой техники, изобретений и рационализаторских предложений» СН 509-78 [33]. Технико-экономическая оценка технологических решений, принятых в ТК по различным вариантам (1; 2; … n), производятся сопоставлением значений удельных приведенных затрат Зi , грн/ед., по формуле

![]() ,

грн., (3.10)

,

грн., (3.10)

где

![]() – себестоимость единицы СМР (продукции)

по і-му варианту, грн./ед.;

– себестоимость единицы СМР (продукции)

по і-му варианту, грн./ед.;

![]() –нормативный

коэффициент эффективности капвложений

в производительные фонды на единицу

СМР;

–нормативный

коэффициент эффективности капвложений

в производительные фонды на единицу

СМР;

![]() –удельные

капвложения в производственные фонды

на единицу СМР по і-му

варианту

технологии или механизации работ,

грн/ед.

–удельные

капвложения в производственные фонды

на единицу СМР по і-му

варианту

технологии или механизации работ,

грн/ед.

При выборе варианта механизации, технологии и организации производства работ предпочтение отдается варианту с минимальными приведенными затратами, а экономическая эффективность Э (годовая в грн.) определяется по формуле

![]() ,

(3.11)

,

(3.11)

где

![]() – экономический эффект предпочтительного

(выбранного) варианта технологии, грн.;

– экономический эффект предпочтительного

(выбранного) варианта технологии, грн.;

![]() и

и

![]() – приведенные затраты на единицу объема

работ, соответственно, для 1-го и 2-го

вариантов технологии, грн./ед.;

– приведенные затраты на единицу объема

работ, соответственно, для 1-го и 2-го

вариантов технологии, грн./ед.;

А2 – объем работ, выполняемый по варианту 2 или в расчетном году, ед.

Исходные данные

![]() ,

,![]() и

и![]() определяются по методическим указаниям

дисциплины «Экономика строительства»:

по смете, разработанной на базе РЭСН на

ПЭВМ.

определяются по методическим указаниям

дисциплины «Экономика строительства»:

по смете, разработанной на базе РЭСН на

ПЭВМ.

Экономический эффект по снижению условно-постоянных расходов Эу, грн., в связи с сокращением продолжительности строительства объекта или выполнения вида (цикла) работ в результате совершенствования механизации, технологии и организации производства работ определяется по формуле

![]() ,

(3.12)

,

(3.12)

где

![]() – условно-постоянные расходы по варианту

с продолжительностью строительства

Т1,

грн. Значение

– условно-постоянные расходы по варианту

с продолжительностью строительства

Т1,

грн. Значение

![]() в дипломном и курсовом проектах можно

принимать в размере 50% от общепроизводственных

расходов;

в дипломном и курсовом проектах можно

принимать в размере 50% от общепроизводственных

расходов;

![]() и

и

![]() – продолжительность строительства по

сравниваемым вариантам, соответственно,

большая и меньшая, в месяцах или годах.

– продолжительность строительства по

сравниваемым вариантам, соответственно,

большая и меньшая, в месяцах или годах.

При отсутствии

исходных данных (![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() и

и![]() )

допускается, по согласованию с

руководителем проекта, производить

сравнение затрат на механизацию работ

и рассчитывать экономический эффект

)

допускается, по согласованию с

руководителем проекта, производить

сравнение затрат на механизацию работ

и рассчитывать экономический эффект![]() ,

грн., при сравнении различных вариантов

(марок) монтажных кранов по стоимости

машино-часа работы кранов по формуле

,

грн., при сравнении различных вариантов

(марок) монтажных кранов по стоимости

машино-часа работы кранов по формуле

![]() , (3.13)

, (3.13)

где С(м-ч)1 и С(м-ч)2 – стоимость маш-ч работы кранов соответственно в 1-м и 2-м вариантах; при этом С(м-ч)1 большая из них, грн/маш-ч;

t1

и t2

– затраты рабочего машинного времени

кранов в 1-м и 2-м вариантах при выполнении

данного вида работ по технологической

карте,

маш.-ч; в формуле 3.13

![]() .

.

Примеры расчета экономического эффекта при сравнении различных вариантов технологии и механизации строительно-монтажных работ.

Пример расчета Эу

Исходные данные:

сметная стоимость объекта

![]() =5000

тыс. грн.; условно-постоянные расходы

=5000

тыс. грн.; условно-постоянные расходы![]() усреднено составляют 50% от общепроизводственных

расходов

усреднено составляют 50% от общепроизводственных

расходов![]() ;

;![]() в ТК можно принимать 12…14% от сметной

стоимости

в ТК можно принимать 12…14% от сметной

стоимости![]() ;

нормативная продолжительность

строительства

;

нормативная продолжительность

строительства![]() =10мес.,

в т.ч. продолжительность монтажа надземной

части здания 3 мес.; принятая в ТК

продолжительность строительства

=10мес.,

в т.ч. продолжительность монтажа надземной

части здания 3 мес.; принятая в ТК

продолжительность строительства![]() =9мес.,

в т.ч. продолжительность монтажа надземной

части здания 2 мес.

=9мес.,

в т.ч. продолжительность монтажа надземной

части здания 2 мес.

Расчет

![]() и

и![]() :

:

![]()

Пример расчета Эм

Исходные данные:

стоимость маш.-ч работы кранов по 1-му

варианту

![]() =12,4

грн./маш.-ч и по 2-му варианту

=12,4

грн./маш.-ч и по 2-му варианту![]() =10,7

грн./маш.-ч; продолжительность монтажных

работ по каждому варианту

=10,7

грн./маш.-ч; продолжительность монтажных

работ по каждому варианту![]() =

=![]() =60

рабочих дней в 3 смены при длительности

маш.-смены 7,7 часа.

=60

рабочих дней в 3 смены при длительности

маш.-смены 7,7 часа.

Расчет

![]() :

:

![]()

3.2.5. Выбор транспортных средств

Для перевозки сборных конструкций используется в основном автомобильный транспорт. Тип транспортных средств принимается по справочным данным [17].

При монтаже «с колес» количество транспортных единиц (тягачей) Nтр., шт., определяется по формуле

![]() ,

шт., (3.14)

,

шт., (3.14)

где

![]() – продолжительность транспортного

цикла, мин;

– продолжительность транспортного

цикла, мин;

![]() –продолжительность

монтажа конструкций, доставляемых одним

рейсом транспортного средства, мин.

–продолжительность

монтажа конструкций, доставляемых одним

рейсом транспортного средства, мин.

Продолжительность

транспортного цикла при работе транспорта

маятниковым способом

![]() ,

мин., т.е. при работе без смены прицепов,

определяется по формуле

,

мин., т.е. при работе без смены прицепов,

определяется по формуле

![]() ,

(3.15)

,

(3.15)

где

![]() – длительность погрузки на заводе

(принимается 3-10 мин. на один элемент);

– длительность погрузки на заводе

(принимается 3-10 мин. на один элемент);

![]() –дальность

транспортирования конструкций, км;

–дальность

транспортирования конструкций, км;

![]() –скорость движения

транспорта, км/ч (30-40км/ч);

–скорость движения

транспорта, км/ч (30-40км/ч);

![]() –время пребывания

транспортного средства на объекте,

мин.;

–время пребывания

транспортного средства на объекте,

мин.;

![]() ,

(3.16)

,

(3.16)

где

![]() – продолжительность монтажа одного

элемента, мин.;

– продолжительность монтажа одного

элемента, мин.;

![]() –количество

элементов, перевозимых транспортным

средством за один рейс, шт;

–количество

элементов, перевозимых транспортным

средством за один рейс, шт;

![]() –продолжительность

строповки одного элемента, мин.

–продолжительность

строповки одного элемента, мин.

Маятниковый способ

может быть рекомендован при условии

![]() <(4...5)

км; в остальных случаях рекомендуется

применять челночный или получелночный

способы работы транспорта.

<(4...5)

км; в остальных случаях рекомендуется

применять челночный или получелночный

способы работы транспорта.

При работе транспорта

челночным способом (при смене прицепов

на площадке и на заводе) продолжительность

транспортного цикла

![]() ,

мин., определяется по формуле

,

мин., определяется по формуле

![]() , (3.17)

, (3.17)

где

![]() и

и![]() – время, необходимое на смену прицепов

соответственно на заводе и стройплощадке

(принимается до 10 мин на каждую смену

прицепа).

– время, необходимое на смену прицепов

соответственно на заводе и стройплощадке

(принимается до 10 мин на каждую смену

прицепа).

Количество прицепов

![]() ,

шт., с учетом постоянного нахождения

одного из них на заводе и одного на

стройплощадке определяется выражением

,

шт., с учетом постоянного нахождения

одного из них на заводе и одного на

стройплощадке определяется выражением

![]() (3.18)

(3.18)

При работе получелночным способом смена прицепов производится на площадке. Продолжительность транспортного цикла ТЦПЧ, мин., определяется по формуле

![]() . (3.19)

. (3.19)

При монтаже

конструкций с приобъектного склада

количество транспортных средств

![]() ,

шт., определяется по формуле

,

шт., определяется по формуле

![]() , (3.20)

, (3.20)

где

![]() – объем монтажных работ, т;

– объем монтажных работ, т;

![]() –продолжительность

монтажа в сменах;

–продолжительность

монтажа в сменах;

![]() –производительность

транспортной единицы в смену, т/см.

–производительность

транспортной единицы в смену, т/см.

![]() ,

(3.21)

,

(3.21)

где

![]() – грузоподъемность транспортной

единицы, т;

– грузоподъемность транспортной

единицы, т;

![]() –продолжительность

смены транспортной единицы (7,7 ч);

–продолжительность

смены транспортной единицы (7,7 ч);

![]() –коэффициент

использования транспортной единицы по

грузоподъемности, определяемый по

формуле

–коэффициент

использования транспортной единицы по

грузоподъемности, определяемый по

формуле

![]() , (3.22)

, (3.22)

где

![]() – масса одного монтажного элемента,

перевозимого транспортным средством,

т;

– масса одного монтажного элемента,

перевозимого транспортным средством,

т;

![]() –количество

перевозимых монтажных элементов, шт.

–количество

перевозимых монтажных элементов, шт.

Продолжительность

транспортного цикла

![]() ,

мин., определяется по формуле

,

мин., определяется по формуле

![]() , (3.23)

, (3.23)

где

![]() – продолжительность разгрузки, мин

(принимается 3-10 мин на один элемент).

– продолжительность разгрузки, мин

(принимается 3-10 мин на один элемент).

При разработке варианта монтажа конструкций с транспортных средств составляется почасовой график доставки и монтажа конструкций для одного из потоков (рисунок 3.6).

Почасовой график разрабатывается на 1-2 смены работы крана и состоит из двух частей. Сначала строится почасовой график монтажа элементов. Длительность монтажа каждого элемента tм, ч.,определяется по данным калькуляции трудовых затрат по формуле

![]() , (3.24)

, (3.24)

где

![]() – трудоемкость монтажа одного элемента

(норма времени), чел.-ч;

– трудоемкость монтажа одного элемента

(норма времени), чел.-ч;

![]() - численность звена

рабочих, чел;

- численность звена

рабочих, чел;

α – уровень выполнения норм выработки, процент; принимается 110…120%.

На графике доставки конструкций изображаются три процесса: погрузка конструкций на заводе (смена прицепа); транспортирование конструкций на площадку (время нахождения в пути); разгрузка конструкций на площадке (смена прицепа). Построение начинают со стадии пребывания транспорта на объекте, затем проводят линии, соответствующие времени нахождения транспорта в пути, и наконец, изображают на графике время на загрузку или смену прицепа на заводе. Общее время

пребывания транспорта на заводе может значительно превышать время на загрузку (смену прицепа), в этом случае принимают одну транспортную единицу.

Примечание - Для потока, на который составляется почасовой график доставки конструкций, расчет автотранспорта по формулам не требуется.

3.2.6. Геодезические работы

В данном разделе описывается и иллюстрируется комплекс геодезических работ при возведении зданий и сооружений [1; 4; 6], включающий:

- входной контроль геометрических размеров сборных конструкций;

- детальные разбивочные работы на исходном и монтажных горизонтах;

- контроль точности установки сборных конструкций;

- схемы передачи вертикальных отметок с исходного на монтажные горизонты;

- выполнение исполнительной съемки возведенных конструкций с составлением исполнительных схем.

Схемы геодезического обеспечения выполняются в пояснительной записке и на листе графической части (по согласованию с руководителем проекта).

3.2.7. Технология возведения надземной части здания (сооружения)

В этом разделе пояснительной записки на основании нормативно-инструктивных и научно-технических источников[1; 4; 13; 14; 15; 16; 19; 20; 21] необходимо в сжатой форме осветить:

- назначение и типы зданий (сооружений) для применения технологической карты;

- характеристику готовности фронта предшествующих работ (нулевого цикла);

- принятый метод монтажа и сменность работ;

- последовательность монтажа здания и отдельных элементов;

- организацию работы монтажных машин и механизмов, технологию использования монтажной оснастки, инвентаря и приспособлений;

- организацию складов конструкций;

- разбивку здания на захватки, монтажные участки, потоки монтажных работ, схему развития потоков;

- организацию доставки конструкций под монтаж, транспортные средства.

При изложении технологии монтажа должны быть освещены вопросы установки временного закрепления, выверки и постоянного закрепления каждого типа конструкций, кратко описаны грузозахватные и другие приспособления, производство работ по сварке закладных деталей, защите сварных узлов от коррозии, по заделке стыков, включая характеристики бетонных и растворных смесей, их марки, условия твердения, время возможной нагрузки стыков, прочность бетона в них к этому сроку.

В этом разделе необходимо изложить особенности производства работ в зимних условиях (при необходимости), принятые методы прогрева бетонных смесей в стыках, привести характеристику нагревательных установок [18].

При возведении полносборных зданий и сооружений с железобетонными колоннами, устанавливаемыми в стаканы фундаментов с последующим замоноличиванием бетоном, определяются размеры и количество монтажных участков.

Монтаж одноэтажных промышленных зданий из сборных железобетонных конструкций ведут, как правило, смешанной последовательностью, выделяя монтаж колонн в самостоятельный поток. Это связано с необходимостью набора бетоном стыка колонны с фундаментом (стаканного типа) прочности, не менее 70% от проектной в летних и 70…100% в зимних условиях до нагружения их вышележащими конструкциями.

В связи с этим определяется либо

минимальное количество колонн

![]() ,

которое нужно смонтировать до начала

установки на них других конструкций

(если монтаж конструкций первого и

второго потоков ведется одним краном),

либо интервал времени

,

которое нужно смонтировать до начала

установки на них других конструкций

(если монтаж конструкций первого и

второго потоков ведется одним краном),

либо интервал времени![]() между включениями в работу кранов,

монтирующих конструкции в 1-м и 2-м

потоках. Минимальное число колонн на

монтажном участке

между включениями в работу кранов,

монтирующих конструкции в 1-м и 2-м

потоках. Минимальное число колонн на

монтажном участке![]() ,

шт., определяется по формуле

,

шт., определяется по формуле

![]() ,

(3.25)

,

(3.25)

где

![]() – длительность смены, ч. При одно- и

двухсменном режимах работы принимается

8 ч, а при трехсменном – 7,7 ч;

– длительность смены, ч. При одно- и

двухсменном режимах работы принимается

8 ч, а при трехсменном – 7,7 ч;

![]() – количество рабочих смен в сутках

(рекомендуется принимать не менее 2-х);

– количество рабочих смен в сутках

(рекомендуется принимать не менее 2-х);

![]() – время выдерживания бетона в стыках

до набора 70% (проектной в ППР) прочности,

сут., в зависимости от предполагаемой

температуры выдерживания бетона;

находится по графикам, приведенным в

приложении В (а, б);

– время выдерживания бетона в стыках

до набора 70% (проектной в ППР) прочности,

сут., в зависимости от предполагаемой

температуры выдерживания бетона;

находится по графикам, приведенным в

приложении В (а, б);

![]() – время на создание фронта работ, т.е.

интервал времени между началом монтажа

колонн и началом работ по замоноличиванию

стыков, ч. Исходя из условий организации

работ по замоноличиванию стыков и

обеспечению их безопасной работы,

– время на создание фронта работ, т.е.

интервал времени между началом монтажа

колонн и началом работ по замоноличиванию

стыков, ч. Исходя из условий организации

работ по замоноличиванию стыков и

обеспечению их безопасной работы,![]() принимается в пределах 2…4 ч, но не менее

принимается в пределах 2…4 ч, но не менее![]() ,

где

,

где![]() – норма времени на монтаж одной колонны,

чел.-ч;

– норма времени на монтаж одной колонны,

чел.-ч;![]() – численность звена рабочих при монтаже

колонн, чел.;

– численность звена рабочих при монтаже

колонн, чел.;

![]() – время, необходимое для создания пары

стыков, способных воспринимать нагрузки

от конструкций, монтируемых во 2-м потоке,

ч. При монтаже во 2-м потоке подкрановых

балок (подстропильных конструкций),

– время, необходимое для создания пары

стыков, способных воспринимать нагрузки

от конструкций, монтируемых во 2-м потоке,

ч. При монтаже во 2-м потоке подкрановых

балок (подстропильных конструкций),![]() будет равно нулю. При монтаже во втором

потоке элементов покрытия и при движении

крана, монтирующего колонны, по краям

пролета,

будет равно нулю. При монтаже во втором

потоке элементов покрытия и при движении

крана, монтирующего колонны, по краям

пролета,![]() определится временем монтажа колонн,

устанавливаемых до первого изменения

направления движения крана, а при

движении крана, монтирующего колонны,

посередине пролета,

определится временем монтажа колонн,

устанавливаемых до первого изменения

направления движения крана, а при

движении крана, монтирующего колонны,

посередине пролета,![]() =0;

=0;

![]() – время монтажа одного элемента 1-го

потока, ч (принимается как усредненное

время монтажа одной колонны на участке)

и определяется по формуле

– время монтажа одного элемента 1-го

потока, ч (принимается как усредненное

время монтажа одной колонны на участке)

и определяется по формуле

![]() ; (3.26)

; (3.26)

φ – коэффициент, учитывающий соотношение темпов монтажа конструкций первого и последующего потоков; определяется φ по формуле

![]() , (3.27)

, (3.27)

где

![]() – время монтажа элементов первого

потока на участке, ч;

– время монтажа элементов первого

потока на участке, ч;

![]() –время монтажа элементов второго потока

на этом же участке, ч.

–время монтажа элементов второго потока

на этом же участке, ч.

Размер участка для определения φ принимается в пределах одной секции одноэтажного здания (целое число пролетов, блок одноэтажного здания).

Если

![]() ,

рассчитанное по формуле (3.25), окажется

меньшим, чем

,

рассчитанное по формуле (3.25), окажется

меньшим, чем![]() на

участке, то перерасчет не требуется.

Если

на

участке, то перерасчет не требуется.

Если![]() превышает

превышает![]() на предполагаемом участке, из формулы

(3.25) находят

на предполагаемом участке, из формулы

(3.25) находят![]() ,

дн., задаваясь размерами монтажного

участка с числом колонн

,

дн., задаваясь размерами монтажного

участка с числом колонн![]() по формуле

по формуле

![]() . (3.28)

. (3.28)

Сокращение

![]() достигается повышением марки бетона,

применением БТЦ, химических добавок

(приложение В).

достигается повышением марки бетона,

применением БТЦ, химических добавок

(приложение В).

При монтаже конструкций первого и

второго потоков разными кранами

определяется интервал времени

![]() ,

дн., между включением в работу этих

кранов по формуле

,

дн., между включением в работу этих

кранов по формуле

![]() ,

(3.29)

,

(3.29)

где

![]() – максимальное значение разности

времени ,Rч, между

продолжительностью монтажа элементов

первого и второго потоков (

– максимальное значение разности

времени ,Rч, между

продолжительностью монтажа элементов

первого и второго потоков (![]() ),

исчисляемое последовательно для первого

и второго участков; первого, второго и

третьего и т.д. При одинаковых участках

(секциях) достаточно определить

),

исчисляемое последовательно для первого

и второго участков; первого, второго и

третьего и т.д. При одинаковых участках

(секциях) достаточно определить![]() для одного участка и всего здания.

для одного участка и всего здания.

При значениях

принимается

принимается![]() .

Во избежание совмещения в одном пролете

двух монтажных кранов (потоков)

одновременно,

.

Во избежание совмещения в одном пролете

двух монтажных кранов (потоков)

одновременно,![]() должно быть всегда больше времени

монтажа элементов первого потока (крана)

в одном пролете.

должно быть всегда больше времени

монтажа элементов первого потока (крана)

в одном пролете.

3.3. Контроль качества и приемка работ

В этом разделе кратко излагаются основные положения по выполнению производственного контроля качества, нормативным допускам и приемке работ, приводится перечень актов на скрытые работы, приводятся допуски на монтаж одного из элементов, а также схема операционного контроля качества на этот же элемент на уровне мастера (прораба) 23. Если раздел выносится на листе графической части (при варианте выполнения ТК на двух листах А1), в пояснительной записке он может быть опущен (со ссылкой на лист 2ТК).

Нормативные допуски в отклонениях при возведении конструкций или выполнении работ (например, арматурных) принимается по [22].

Схемы операционного контроля качества при производстве строительно-монтажных работ с иллюстрацией соответствующими схемами (для одной конструкции) и таблица содержания операционного контроля принимаются по [22].

3.4. Калькуляция затрат труда и рабочего машинного времени. Расчет состава бригады и заработной платы

3.4.1. Калькуляция затрат труда и рабочего машинного времени составляется на основании спецификации сборных элементов и объемов (таблица 3.1), организационно-технологических решений, принятых в технологической карте, по форме, приведенной в таблице 3.3 с использованием соответствующих сборников РЭСН [2] или ЕНиР [24...29] с переходными коэффициентами от норм ЕНиР к РЭСН – в курсовых и дипломных проектах К=1,5 (кроме электросварки).

Составление калькуляции затрат труда (трудоемкости) и рабочего машинного времени (механоемкости) начинается с заполнения графы 2 таблицы 3.3, в которой приводится описание работ и условий производства в соответствии с вводной технической частями РЭСН и ЕНиР по применению норм, а также с указаниями к каждому параграфу (шифру) норм; здесь работы нумеруются порядковыми арабскими цифрами.

В графе 1 приводятся шифры сборников норм с указанием шифров параграфов, номеров таблиц и строк, шифров граф, поправочных коэффициентов.

В графе 3 записываются такие единицы

измерения работ, описанных в графе 2,

которые приведены в РЭСН или ЕНиР для

данного вида работ. Трудозатраты на

выполнение единицы работы с учетом

переходных и других коэффициентов –

![]() в чел.-ч записывается в графе 5, а графа

6 заполняется путем умножения гр.5 на

гр.4.

в чел.-ч записывается в графе 5, а графа

6 заполняется путем умножения гр.5 на

гр.4.

В графе 7 записываются нормы затрат рабочего машинного времени на единицу измереня работ с учетом поправочных коэффициентов, а данные графы 8 получаются путем умножения гр.7 на гр.4.

В графах 9, 10, 11 записываются составы звеньев рабочих, рекомендуемые ЕНиР; используются данные гр. 9, 10, 11 как вспомогательные (ориентировочные) для определения квалификационного состава рабочих бригады по каждой профессии.

В конце калькуляции подсчитываются итоги: по гр. 4 – объем работ в основных (приведенных) единицах измерения (м3; т; шт; м2); по гр. 6 – суммарная трудоемкость работ, чел.-ч; по гр. 8 – суммарная механоемкость работ, маш.–ч.

3.4.2. Расчет оптимального состава

комплексной монтажно-кладочной бригады

рабочих производится на основании

данных таблицы 3.3. Рассчитывается

нормативная трудоемкость

![]() и

механоемкость

и

механоемкость![]() всех простых рабочих процессов,

составляющих комплексный монтажно-кладочный

процесс, на основании чего определяется

оптимальный состав комплексной бригады

(см. таблицу 3.4 и пример – таблица 3.5).

всех простых рабочих процессов,

составляющих комплексный монтажно-кладочный

процесс, на основании чего определяется

оптимальный состав комплексной бригады

(см. таблицу 3.4 и пример – таблица 3.5).

Таблица 3.3

Таблица 3.3 - Калькуляция затрат труда и рабочего машинного времени

-

Обоснование (шифр единичных норм: ЕНиР, РЭСН)

Описание работ и условий производства

Объем работ

Трудоемкость, чел.-ч

Механоемкость. маш.-ч

Состав звена

единица измерения

количество

на единицу

на весь объем

на единицу

на весь объем

профессия

разряд

численность

1

2

3

4

5

6

7

8

9

10

11

Е 4-1-4,

т.2, п.6а, б,

К=1,5

1 Установка колонн при помощи кондукторов в стаканы фундаментов при массе 6,2 т

шт.

м3

44

70

4,9×1,5=7,35

323,4

0,49×1,5=0,74

33

М

М

М

М

5

4

3

2

1

1

1

1

Е 4-1-4,

т.2, п.7а, б,К=1,5

2 То же, при массе 8,1 т

шт.

м3

22

44

5,7×1,5=8,55

188,1

0,57×1,5=0,86

18,8

то же

то же

то же

Е 4-1-4,

т.3, п.2а, б,

К=1,5

3 Установка фахверковых колонн массой до 2 т на фундаментные плиты без помощи кондукторов

шт.

м3

8

6,4

3,5×1,5=5,25

42

0,35×1,5=0,53

4,2

то же

то же

то же

Е 4-1-6,

т.3, п.2а, б,

К=1,5

4 Установка ферм покрытия пролетом 18 м

шт.

м3

44

211

8,0×1,5=12

528

1,6×1,5=2,4

105,6

М

М

М

М

М

6

5

4

3

2

1

1

1

1

1

Е 4-1-7,

т., п.11а, б,

К=1,5

5 Укладка плит покрытия площадью до 20 кв.м.

шт.

м3

240

595

1,2×1,5=1,8

432

0,3×1,5=0,45

108

М

М

М

4

3

2

1

1

1

Е 4-1-8,

т.2, п.2а, б,

К=1,5

6 Установка наружных стеновых панелей площадью до 10 кв.м.

шт.

м3

256

640

3×1,5=4,5

1152

0,75×1,5=1,13

288

М

М

М

М

Э

5

4

3

2

5

1

1

1

1

1

Продолжение таблицы 3.3

1

2

3

4

5

6

7

8

9

10

11

Е 22-1-2,

Табл.

п.1б

То же п. 11, б

7 Сварка монтажных стыков стеновых панелей при высоте шва по катету до 8мм:

Нижнее положение шва

Потолочное положение шва

10м шва

10м шва

31

31

3,9

7,7

120,9

238,7

-

-

-

-

Э

Э

5

5

1

1

Е 22-1-2,

т., п.1, г

8 То же, ферм при высоте шва до 12мм и фахверковых колонн

10м шва

6,0

6,5

39

-

-

Э

5

1

Е 22-1-2,

т., п. 1, б

9 То же, плит покрытия при высоте шва до 8 мм

10м шва

58

3,9

226,2

-

-

Э

5

1

Е 4-1-22,

т., п. 2

К=1,5

10 Антикоррозионное покрытие сварных соединений вручную

10 стыков

216

1,1×1,5=1,65

356,4

-

-

И

4

1

Е 4-1-25,

т. 1, п. 1

К=1,5

11 Заделка стыков колонн при объеме бетонной смеси в стыке до 0,1 м3

1 стык

66

0,81×1,5=1,22

80,5

-

-

Б

Б

4

3

1

1

Е 4-1-26,

п. 3, а

К=1,5

12 Заливка швов ребристых плит покрытия механизированным способом

100 м шва

21,6

4×1,5=6

129,6

-

-

Б

Б

4

3

1

1

Е 4-1-26,

п. 1б

К=1,5

13 Заливка вручную швов стеновых панелей высотой до 3м

100 м шва

3,9

28×1,5=42

163,8

-

-

Б

Б

4

3

1

1

Отд. расчет.

14 Такелажные работы

185

31,4

ИТОГО:

м3

1560

ТР(Н)=4206 чел.-ч

ТК=589 маш.-ч

Таблица 3.4 - Оптимальный численный и профессионально-квалификационный состав бригады монтажников одноэтажного промздания при работе с одним краном (по данным примера)

|

Профессии рабочих |

Численность, чел. |

В том числе по разрядам, і | |||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||

|

Монтажники конструкций |

9 |

2 |

2 |

2 |

2 |

1 | |

|

Электросварщики |

3 |

3 | |||||

|

Изолировщики (совмещ. с бетонщ.) |

(1) |

(1) | |||||

|

Бетонщики (совмещ. с изолировщ.) |

2 |

1 |

1 | ||||

|

Такелажники |

1 |

1 | |||||

|

Итого |

N = 15 |

X1 |

Х2-3 |

Х3-3 |

Х4-3 |

Х5-5 |

Х6-1 |

|

Машинисты башенного крана |

2 |

2 | |||||

В соответствии с [30] расчет производится с соблюдением обязательного условия – с одним краном работает одна бригада - по следующим этапам:

- определяется оптимальная продолжительность

комплексного процесса

![]() ,

дн., по формуле

,

дн., по формуле

![]() ,

(3.30)

,

(3.30)

где

![]() - механоемкость комплексного монтажного

процесса, выполняемого с использованием

одного монтажного крана, маш.-ч; при

применении второго крана с частичной

занятостью,ТК в формуле

(3.30) делится на средневзвешенное число

кранов (ср.);

- механоемкость комплексного монтажного

процесса, выполняемого с использованием

одного монтажного крана, маш.-ч; при

применении второго крана с частичной

занятостью,ТК в формуле

(3.30) делится на средневзвешенное число

кранов (ср.);![]() ;

;

![]() – время чистой работы монтажного крана

в течении суток, ч; принимается для

трехсменного режима работы 21,5 ч., а для

двухсменного режима – 15,4 ч.

– время чистой работы монтажного крана

в течении суток, ч; принимается для

трехсменного режима работы 21,5 ч., а для

двухсменного режима – 15,4 ч.

определяется численность рабочих

,

чел., комплексной бригады монтажников

по формуле

,

чел., комплексной бригады монтажников

по формуле

![]() ,

(3.31)

,

(3.31)

где

![]() – трудоемкость комплексного монтажного

процесса, выполняемого одним краном,

чел.-ч;

– трудоемкость комплексного монтажного

процесса, выполняемого одним краном,

чел.-ч;![]() ;

;

- уровень выполнения норм выработки рабочими и краном, ПРОЦЕНТ; принимается по данным нормативных наблюдений и составляет 110…120 %;

![]() – длительность рабочей смены; при одно-

и двухсменных режимах работы принимается

8 ч; при трехсменном режиме – 7,7 ч;

– длительность рабочей смены; при одно-

и двухсменных режимах работы принимается

8 ч; при трехсменном режиме – 7,7 ч;

определяется численность рабочих по каждой профессии

(

( ,

, ,

, ,

, ,

, ), чел.

Определяется

), чел.

Определяется по формуле

по формуле

![]() ,

(3.32)

,

(3.32)

где

![]() – трудоемкость простого рабочего

процесса (на 1 кран) чел.-ч;

– трудоемкость простого рабочего

процесса (на 1 кран) чел.-ч;

![]() - уровень выполнения норм выработки

рабочими данной профессии, процент;

- уровень выполнения норм выработки

рабочими данной профессии, процент;

определяется квалификационный состав комплексной бригады монтажников путем распределения численности рабочих каждой профессии по квалификациям (разрядам) в соответствии с удельным весом каждого разряда по рекомендациям соответствующего сборника ЕНиР.

Средний разряд рабочих бригады (без

учета машинистов)![]() определяется по формуле (3.33) путем

деления суммы произведений

определяется по формуле (3.33) путем

деления суммы произведений![]() на N, т.е.

на N, т.е.![]()

![]() / (3.33)

/ (3.33)

Пример:

Внимание! Значение параметров, используемых в данном примере, в своих расчетах не применять!

Требуется рассчитать оптимальный состав одной комплексной бригады монтажников одноэтажного промздания при работе в 2 смены с одним краном по исходным данным, приведенным в таблице 3.5.

Таблица 3.5 - Состав рабочих процессов,

трудоемкость (![]() )

и механоемкость (

)

и механоемкость (![]() )

их выполнения

)

их выполнения

|

Простые рабочие процессы |

Трудоемкость, чел.-ч ( |

Механоемкость, маш.-ч ( |

Профессия рабочих |

|

1 |

2 |

3 |

4 |

|

Монтаж конструкций |

2666 |

557,6 |

монтажники |

|

Электросварочные работы |

625 |

учт. в такелаж. работах |

сварщики |

|

Изоляционные работы |

356 |

то же |

изолировщики |

|

Бетонные работы |

374 |

то же |

бетонщики |

|

Такелажные работы |

185 |

31,4 |

такелажники |

|

Работа башенного крана |

- |

(589) |

машинисты |

|

Итого: |

|

|

|

Определяем продолжительность работ t по формуле (3.30)

![]() принимаем 38 дн.

принимаем 38 дн.

Определяем численность комплексной бригады N по формуле (3.32) при ПР=110%

![]()

с учетом выходных (12%) и неявок по неустранимым причинам (8%) списочная численность бригады должна составлять:

![]() с округлением 15 чел.

с округлением 15 чел.

Изоляционные работы выполняет один рабочий – бетонщик, владеющий совмещаемой профессией изолировщика.

Распределение численного состава

комплексной бригады по разрядам

производим в соответствии с [30] и

определяем средний разряд работ

![]() =3,9.

=3,9.

3.4.3. Стоимость заработной платы

![]() ,

грн., рассчитывается на основании

нормативной трудоемкости работ

,

грн., рассчитывается на основании

нормативной трудоемкости работ![]() ,

рассчитанной в таблице 3.3 и часовой

тарифной ставки

,

рассчитанной в таблице 3.3 и часовой

тарифной ставки![]() (грн./чел.-ч) для среднего разряда работ

(грн./чел.-ч) для среднего разряда работ![]() (таблица 3.6) по формуле

(таблица 3.6) по формуле

![]() ,

грн., (3.34)

,

грн., (3.34)

где

![]() =4206

чел.-ч;

=4206

чел.-ч;![]() =6,04

грн./чел.-ч.

=6,04

грн./чел.-ч.

-

Утверждено приказом Минстроя Украины

от 28.12.2005 г. №28

Таблица 3.6 - Усредненная стоимость чел.–часа по разрядам работ в строительстве*

По состоянию на 01 января 2006 года

|

Разряд выполняемых работ |

Стоимость чел./ч, грн. |

Разряд выполняемых работ |

Стоимость чел./ч., грн. |

Разряд выполняемых работ |

Стоимость чел./ч, грн. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1.0 |

6,89 |

3.4 |

8,58 |

5.8 |

12,02 |

|

1.1 |

6,92 |

3.5 |

8,69 |

5.9 |

12,21 |

|

1.2 |

7, |

3.6 |

8,80 |

6.0 |

12,35 |

|

1.3 |

7,08 |

3.7 |

8,91 |

6.1 |

12,55 |

|

1.4 |

7,10 |

3.8 |

9,02 |

6.2 |

12,74 |

|

1.5 |

7,17 |

3.9 |

9,10 |

6.3 |

12,94 |

|

1.6 |

7,23 |

4.0 |

9,21 |

6.4 |

13,13 |

|

1.7 |

7,30 |

4.1 |

9,36 |

6.5 |

13,33 |

|

1.8 |

7,32 |

4.2 |

9,51 |

6.6 |

13,52 |

|

1.9 |

7,41 |

4.3 |

9,63 |

6.7 |

13,71 |

|

2.0 |

7,49 |

4.4 |

9,77 |

6.8 |

13,91 |

|

2.1 |

7,52 |

4.5 |

9,92 |

6.9 |

14,10 |

|

2.2 |

7,60 |

4.6 |

10,07 |

7.0 |

14,30 |

|

2.3 |

7,68 |

4.7 |

10,19 |

7.1 |

14,52 |

|

2.4 |

7,75 |

4.8 |

10,34 |

7.2 |

14,74 |

|

2.5 |

7,83 |

4.9 |

10,49 |

7.3 |

14,96 |

|

2.6 |

7,90 |

5.0 |

1063 |

7.4 |

15,18 |

|

2.7 |

7,98 |

5.1 |

10,78 |

7.5 |

15,40 |

|

2.8 |

8,01 |

5.2 |

10,97 |

7.6 |

15,61 |

|

2.9 |

8,09 |

5.3 |

11,15 |

7.7 |

15,83 |

|

3.0 |

8,16 |

5.4 |

11,31 |

7.8 |

16,05 |

|

3.1 |

8,27 |

5.5 |

11,49 |

7.9 |

16,27 |

|

3.2 |

8,39 |

5.6 |

11,69 |

8.0 |

16,49 |

|

3.3 |

8,50 |

5.7 |

11,83 |

|

|

*Стоимостные показатели, приведенные в таблице 3.6, исчислены исходя из среднемесячной заработной платы 1000 грн., что соответствует среднему разряду сложности работ в строительстве в целом – 3,8.

3.5. График выполнения работ

График выполнения работ составляется на выполнение комплексного кладочно-монтажного процесса по форме, приведенной в таблице 3.7. Основой для составления графика служит калькуляция затрат труда, выбранные методы производства работ (разбивка на монтажные участки и захватки, последовательность монтажных и кладочно-монтажных процессов, количество монтажных кранов, сменность работ и т.п.).

График состоит из двух частей: технологической нормали гр. 1…15 и календарной шкалы с разбивкой рабочие дни (недели) и, при необходимости, на смены.

Таблица 3.7 - График выполнения работ

|

Наименование работ |

Объем работ |

Трудоемкость |

Машины |

Состав звена |

Сменность |

Численность рабочих в день |

Продолжительность работ, дн. |

Рабочие дни | ||||||||||||||||||||||||||

|

единица измерения |

количество |

Норм-я |

% выполнения нормы |

принятая, чел.-дн. |

наименование (марка) |

количество маш.-см. |

профессия |

разряд |

численность |

1-2 |

3-4 |

5-6 |

7-8 |

9-10 |

11-12 |

13-14 |

15-16 |

17-18 |

19-20 |

21-22 |

23-24 |

25-26 |

27-28 |

29-30 |

31-32 |

33-34 |

35-36 |

37-38 |

39-40 | |||||

|

ед. изм., чел.-ч (сред.) |

всего объема, чел.-дн. | |||||||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 | |||||||||||||||||||

|

1 Монтаж колонн |

шт. |

66 |

5,6 |

63,9 |

110 |

58 |

МКГ-25 |

76 |

М М М М М |

6 5 4 3 2 |

1 2 2 2 2 |

1см-5; 2см-4 |

9 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 Монтаж ферм и плит покрытия |

шт. |

284 |

3,33 |

120 |

110 |

109 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

3 Монтаж стеновых панелей и колонн фахверка |

шт. |

264 |

4,52 |

149,3 |

110 |

136 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

4 Электросв. и антикорр. защита монт. стыков |

10м |

152 |

7,57 |

122,6 |

120 |

102 |

Э |

5 |

3 |

1см-2; 2см-1 |

3 |

34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

5 Замоноличи-вание монт. стыков |

1ст.

100м шва |

66

25,5 |

1,22

11,5 |

10

36,7 |

110

110 |

9

33 |

Б |

4

3 |

1

1 |

1 |

2 |

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

6 Сопутствую-щие такелаж-ные и прочие работы |

|

|

|

23,1 |

110 |

21 |

Т |

2 |

1 |

1 |

1 |

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

526 |

110 |

468 |

| ||||||||||||||||||||||||||||||

Данные для составления графика гр. 1; 2; 3; 4; 10; 11; 12 принимаются по калькуляции затрат труда; при этом, перечень работ по сравнению с калькуляцией сокращается и должен содержать минимальное число наименований.

Нормативная трудоемкость

![]() всего объема работ в чел.-дн. гр.5 получается

путем деления общей нормативной

трудоемкости (гр.6 калькуляции) на 8 –

при одно-и двухсменном режимах и на 7,7

- при трехсменном режиме работы.

всего объема работ в чел.-дн. гр.5 получается

путем деления общей нормативной

трудоемкости (гр.6 калькуляции) на 8 –

при одно-и двухсменном режимах и на 7,7

- при трехсменном режиме работы.

Принятая трудоемкость

![]() гр.7 получается путем деления нормативной

трудоемкости на процент выполнения

норм гр.6 и последующего умножения на

100; уровень выполнения норм (α) принимается

в пределах 110…120%;

гр.7 получается путем деления нормативной

трудоемкости на процент выполнения

норм гр.6 и последующего умножения на

100; уровень выполнения норм (α) принимается

в пределах 110…120%;![]() .

.

В гр.8 записывается наименование (марка) выбранного крана, а в гр.9 число проектируемых рабочих смен; значение числа маш.-см. получается путем умножения продолжительности работы крана гр.16 на сменность работ гр.13.

Состав звена рабочих допускается принимать по ЕниР (гр.10;11;12).

Сменность монтажных работ гр. 13 рекомендуется принимать не менее 2-х рабочих смен в сутки.

Численность рабочих в один день (в сутки) рассчитывается исходя из основного условия: один рабочий должен отработать одну смену в день (в сутки). Поэтому численность рабочих в день определится как произведение численности звена и сменности работы (гр.12×гр.13.)

Продолжительность работ определяется как частное от деления принятой продолжительности гр.7 на численность рабочих в день гр.15.

Если в проекте приняты два монтажных крана с полной занятостью их для одновременного выполнения одного и того же процесса, то численность рабочих в день удваивается. Разработанная таким образом технологическая нормаль является основанием для составления линейного графика (таблица 3.6) или циклограммы выполнения работ.

Вычерчивается график выполнения работ в правом верхнем углу листа технологической карты.