Конспект лекций_Соединения элементов МК

.pdf

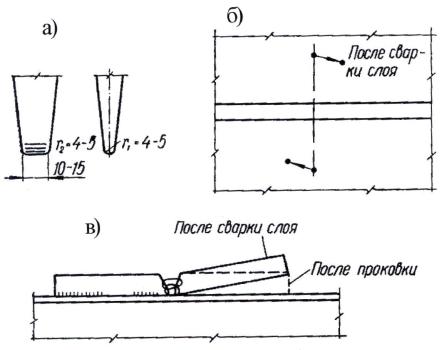

Рис. 6.9. Эскизы:

а) тупого зубила; б) установление степени проковки на образце;

в) то же в конструкции

4. Приложение нагрузок к сварным элементам и соединениям как во время сварки,

так и после окончания сварочных работ приводит к значительному снижению остаточ-

ных напряжений, однако технически этот способ иногда трудно осуществить. Разновидность этого способа – приложение переменных усилий циклического характера.

5. Местный нагрев – эффективный способ перераспределения остаточных напря-

жений. Вокруг зоны местного нагрева, сопровождающегося пластическими деформа-

циями, после остывания образуются остаточные сжимающие нагревания.

6. Высокотемпературный отпуск при Т=600-800°C единственный способ, который снимает остаточные напряжения первого рода и наклеп, а также напряжения второго и третьего рода. Степень снятия напряжений достигает 85-90% равномерно по всему эле-

менту или узлу. Этот способ ввиду больших габаритов строительных конструкций трудно применим и дорогостоящий. К тому же в строительных сталях большую величи-

ну имеют только остаточные напряжения первого рода, устраняемые более простыми способами.

79

6.3.2. Снижение остаточных сварочных деформаций

Существуют способы снижения сварочных деформаций применяемые до сварки, в процессе сварки и после сварки.

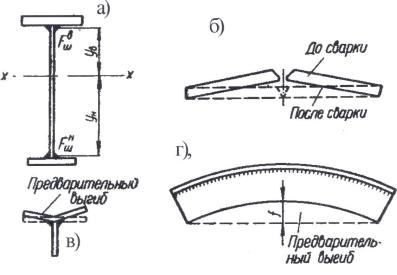

1. Способы борьбы со сварочными деформациями до сварки:

а) конструктивные: уменьшение объема наплавленного металла до минимального по расчетным и технологическим требованиям; соблюдение симметричности сварных швов относительно центра тяжести сечения или равенства статистических моментов се-

чения швов в несимметричных сечениях:

Fмв ув Fмн ун (см. рис. 6.10, а)

б) технологические: назначение размеров деталей сварных элементов с припуска-

ми на усадку и взаимного расположения с учетом ожидаемой деформации (рис. 6.10, б);

создание деформации отдельных деталей и их сопряжений, обратных по знаку и вели-

чине ожидаемым от сварки (рис. 6.10, в, г); использование поля напряжения, малоизменяющегося в результате сварки, – наложение швов по кромкам деталей, резаных кисло-

родом.

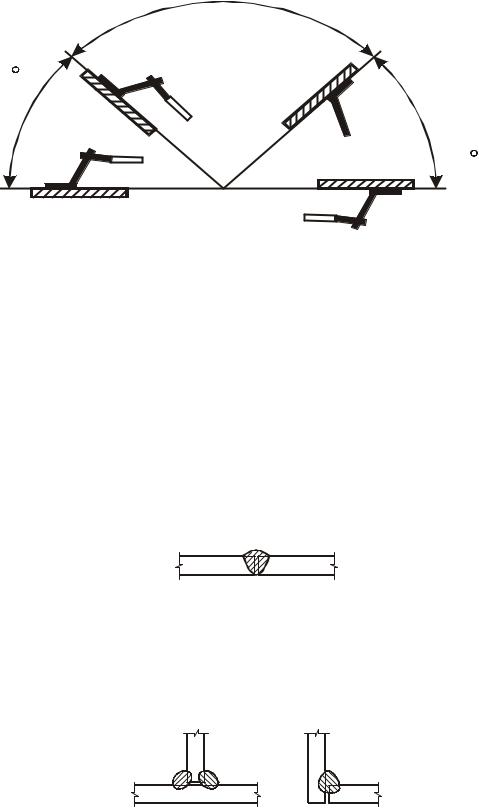

Рис. 6.10. Примеры к способам снижения остаточных деформаций:

а) схема сечения несимметричной сварной балки; б) расположение деталей до сварки под углом; в) предварительный выгиб полки; г) предварительный выгиб эле-

мента таврового сечения

2. Способы снижения деформаций, используемые в процессе сварки:

а) снижение погонной энергии сварки путем применения электродов и электродной проволоки малых диаметров, соответствующих режимов сварки и т.д.;

б) закрепление в зажимных приспособлениях, препятствующих сварочным де-

80

формациям в процессе сварки и при остывании;

в) выбор последовательности сборки и сварки, при которой сварочные деформа-

ции будут минимальными; г) растяжение кромок, подвергающихся сварке;

д) уменьшение площадей зон пластических деформаций путем охлаждения водой в процессе сварки (контактная или сварка в защитных газах);

е) проковка многослойных швов.

3. Способы снижения сварочных деформаций после сварки применяют при из-

вестных уже деформациях и местах их расположения. Они получили наибольшее рас-

пространение в производстве. Это:

а) создание в элементе пластических деформаций, обратных по величине и знаку полученным от сварки, путем растяжения, изгиба, прокатки в роликовых правочных прессах и т.п.;

б) образование пластических деформаций, обратных сварочным, путем местных нагревов;

в) устранение остаточных сварочных деформаций применением высокого отпуска сварных элементов или узлов в зажимных приспособлениях.

Рассмотрим наиболее распространенные способы.

Проковку применяют для многослойных швов, снижая одновременно остаточные напряжения и деформации. Степень проковки устанавливают опытным путем на образ-

цах или на самой конструкции.

Производят проковку при температуре наплавки ниже состояния синеломкости (<200°C). После ударов зубила на поверхности должны остаться вмятины.

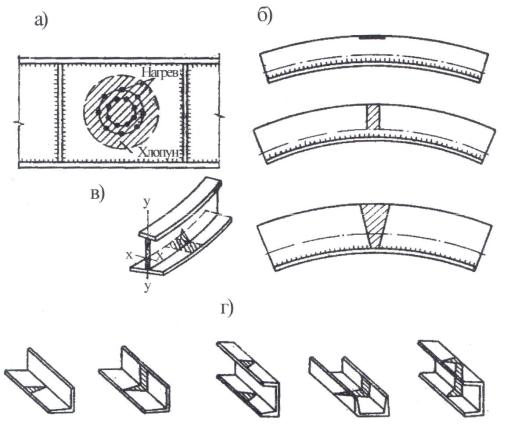

Правка на валковых машинах (перекос, грибовидность).

Наиболее простой и экономический способ правки стальных конструкций – мест-

ный нагрев, не требующий сложной оснастки и позволяющий править практически любые конструкции.

Для местного нагрева до температуры перехода в пластическое состояние

(600-800°С) используют пламя ацетиленокислородных горелок. Местный нагрев должен быт быстрым, концентрированным в «пятно» так, чтобы окружающий металл был мало нагрет и хорошо сопротивлялся расширению нагретого пятна, обеспечивая пластиче-

ские деформации. Места нагрева назначают там, где необходимо получить сокращение металла.

Участки нагрева принимают в виде отдельных точек, пятен, полос и клиньев (рис. 6.11). Температуру нагрева определяют, пользуясь термокрасками (термокаранда-

шами) или визуально по цветам побежалости стали непосредственно под пламенем го-

релки.

81

Рис. 6.11. Расположение зон местного нагрева при правке:

а) для правки хлопуна; б) для правки серповидности элемента таврового сечения;

в) для правки элемента несимметричного двутаврового сечения; г) для правки прокатных профилей

Применение зажимных приспособлений для ограничения сварочных деформаций при производстве стальных конструкций ограничено из-за малой эффективности этого способа. С уменьшением жесткости элемента и увеличением зоны пластических дефор-

маций эффективность зажимов приспособлений возрастает.

82

7. Работа и расчет сварных соединений

7.1. Классификация сварных швов и соединений

Преимущества сварных соединений:

–высокая прочность и надежность;

–простота выполнения;

–высокий уровень механизации и автоматизации процессов сварки (6.3.);

–экономия металла в сравнении с болтовыми соединениями (из-за отсутствия ос-

лаблений и промежуточных деталей).

Вместе с этим сварным соединениям присущи некоторые недостатки:

–для выполнения сварного соединения нужно специальное оборудование;

–остаточные деформации и напряжения в результате неравномерного нагрева и охлаждения металла;

–значительная концентрация напряжений вблизи швов и в швах, что уменьшает прочность при повторных и вибрационных нагрузках.

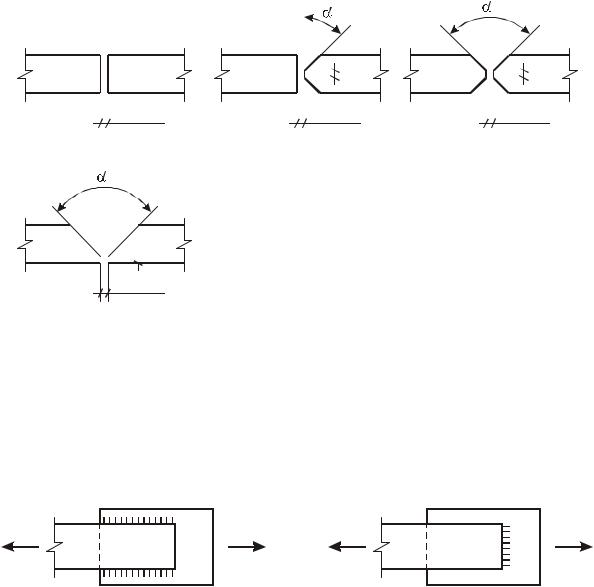

По конструктивным признакам различают сварные швы: стыковые, угловые, про-

резные.

Стыковыми швами соединяют элементы, которые расположены в одной плос-

кости (рис. 7.1.) Эти швы создают наименьшую концентрацию напряжений, но при соединении элементов значительной толщины, для обеспечения полного провара, необхо-

дима дополнительная обработка граней (кромок).

83

|

|

|

|

|

|

2 |

|

|

2 |

||

|

|

|

|

|

|||||||

|

|

0 2 мм |

|

|

|

0 2 мм |

|

|

0 2 мм |

||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

без обработки |

К - образные |

Х - образные |

|||||||||

30 700

2 0...2 мм

2 0...2 мм

V - образные

Рис. 7.1. Стыковые швы

Угловые швы образуются при наплавлении металла в угол между гранями эле-

ментов (рис. 72.). Швы, параллельные линии действия усилия, называют фланговыми, а перпендикулярные – лобовыми.

F |

F |

F |

F |

Фланговые швы |

|

|

Лобовые швы |

|

Рис. 7.2. Типы угловых швов |

|

|

Угловые швы создают значительную концентрацию напряжений.

Прорезные швы образуются при заполнении металлом прорезей и отверстий в элементах, которые соединяются. К этому виду принадлежат электрозаклепки, которые образуются благодаря проплавлению насквозь одного из элементов.

По назначению швы разделяют на рабочие (расчетные), которые передают уси-

лия близкие к несущей способности соединяемых элементов, и на конструктивные, ко-

торые используют для фиксации элементов.

По протяженности различают швы сплошные и прерывистые.

По положению в пространстве во время сварки швы разделяют: на нижние (рис. 7.3, І), вертикальные (рис. 7.3, II), потолочные (рис. 7.3, III).

84

|

- |

6 |

0 |

0 |

|

||

|

|

||

|

|

|

І

60-120о

ІІ

ІІІ

ІІІ

1

2

0

-

1

3

0

Рис. 7.3. Положение швов в пространстве:

І– нижнее; ІІ – вертикальное; ІІІ – потолочное.

Самой производительной является автоматическая сварка. Она широко применя-

ется для соединения элементов балок (так называемая сварка «в лодочку»). Автоматическая сварка выполняется под слоем флюса.

Механизированная (полуавтоматическая) сварка в среде углекислого газа или ар-

гона менее производительная, но при этом возможно выполнение швов любого про-

странственного положения.

Виды сварных соединений

Основные виды соединений:

1) стыковые, которые выполняют посредством стыковых швов (рис. 7.4)

Рис. 7.4. Стыковое соединение

2) тавровые (рис. 7.5, а) и угловые соединения (рис. 7.5, б), которые выполняются угловыми швами;

а) б)

Рис. 7.5. Соединения с угловыми швами: а) тавровое; б) угловое

При действии динамических нагрузок такие соединения должны выполняться с

85

полным проваром сварных швов.

3) внахлестку (внапуск), которые образуют с помощью угловых швов (рис. 7.6)

Рис. 7.6. Соединения внахлестку

Такие соединения не нуждаются в подготовке элементов и очень просты. Но в от-

личие от стыковых соединений, соединение внахлестку имеет значительную концентрацию напряжений, которая ухудшает их работу при динамических нагрузках.

Для всех сварных соединений чаще всего применяют сплошные швы. Примене-

ние прерывистых швов, прорезных швов и электрозаклепок, ограничено.

7.1.1. Стыковые соединения

Стыковые соединения имеют наименьшую концентрацию напряжений и материа-

лоемкость. Чаще всего стыковые швы применяются при соединении листового металла,

но возможно таким способом соединять и профильную сталь. В начале и в конце швов может быть непровар металла, что ухудшает качества шва. Для этого, концы шва выводят на временные технологические планки, которые по завершении сварки срезают (рис. 7.7).

l |

1 |

1 |

1 - 1 |

|

t |

tmin |

|

|

|

Рис. 7.7. Стыковое соединение с использованием временных технологических планок

Для уменьшения концентраторов напряжений, которые связаны с изменением толщины, нужно снять металл шва, который выступает за пределы толщины соединяе-

мых элементов.

86

Задача расчета – обеспечить необходимую прочность шва. При действии осевых усилий (N), которые проходят через центр тяжести соединения, напряжения в шве про-

веряют по требованиями ДБН В.2.6-163:2010 п. 1.12.1.14:

|

|

Rwy c |

(7.1) |

|

|||

|

tlw |

|

|

где: t – наименьшая толщина элементов, которые соединяются (рис. 7.7); lw – рас-

четная длина стыкового шва, которая равняется lw = l-2 t, или его геометрической длине lw = l, если концы шва выведены за границы стыка; Rwy – расчетное сопротивление ме-

талла шва. Его значения принимают по рекомендациям норм (таблица 1.3.3 ДБН В.2.6- 163:2010):

Rwy = Ry – для сжатия, растяжения и изгиба при механизированной или ручной сварке с физическим контролем качества шва (Ry – расчетное сопротивление стали сжа-

тию, растяжению и изгибу по пределу текучести);

Rwy = 0,85 Ry – для растяжения и изгиба при механизированной или ручной сварке без физических методов контроля качества шва.

Если конструкция рассчитывается с допущением пластических деформаций и сталь применяется с границей текучести Ryn > 440н/мм2, то вместо Rwy нужно применять расчетное сопротивление стыковых сварных швов сжатию, растяжению и изгибу по временному сопротивлению Rwu с коэффициентом надежности, который используется в расчетах по временному сопротивлению u =1,3 (п. 1.1.4.1 ДБН В.2.6-163:2010):

|

|

Rwu |

c |

(7.2) |

|

tlw |

u |

||||

|

|

|

Rwu = Ru – для сжатия, растяжения и изгиба при механизированной или ручной сварке с физическим контролем качества шва (Ru – расчетное сопротивление стали рас-

тяжению и изгибу по временному сопротивлению);

с – коэффициент условий работы, который зависит от элементов конструкций и принимается по табл. 1.1.1 ДБН В.2.6-163:2010.

Если напряжения в шве превышают характеристики прочности металла шва, то принимают косой стыковой шов. Угол закладки шва принимают 1:2. Такое соединение при правильном подборе материалов для сварки и полном проваре толщины элементов не нуждается в расчете.

Стыковое соединение рассчитывать не нужно, если используются сварочные ма-

териалы по приложению Ж ДБН В.2.6-163:2010, при полном проваре соединяемых элементов и при физических методах контроля качества шва на растяжение.

При действии на стыковой шов изгибающих моментов М расчет выполняют по п. 1.5.4.1 (рис. 7.8):

87

М

М

М

|

|

Рис. 7.8. Действие изгибающего момента на стыковой шов |

||||||||||||||

|

|

|

|

w |

|

M |

Rwy c |

|

(7.3) |

|||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

Ww |

|

|

|

|

|

|

|||

|

t l2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Где Ww |

w |

- момент сопротивления шва. |

|

|

||||||||||||

|

|

|

||||||||||||||

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В случае работы шва на срез расчет выполняют по средним значениям касатель- |

||||||||||||||||

ных напряжений: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Q |

|

|

Q |

|

R |

|

(7.4) |

||

|

|

|

|

|

t |

l |

|

|

||||||||

|

|

|

|

|

w |

|

A |

|

ws |

c |

|

|||||

|

|

|

|

|

|

|

|

w |

|

min |

w |

|

|

|||

|

|

R 0,58 |

Ryn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Здесь |

ws |

m – расчетное сопротивление стыковых сварных швов на срез |

||||||||||||||

|

||||||||||||||||

равняется расчетному сопротивлению металла на сдвиг; m – коэффициент надежности по материалу, принимается по табл. 1.3.2 ДБН В.2.6-163:2010.

При одновременном действии нормальной силы и изгибающего момента напря-

жение проверяется по алгебраической сумме: |

|

||||

|

N |

|

6M |

Rwy c |

(7.5) |

|

|

||||

|

lwt lw2t |

|

|||

Когда в соединении одновременно действуют нормальные (от осевых усилий N и

момента M) и касательные напряжения (от поперечных усилий Q), то проверка выпол-

няется по приведенным напряжениям:

|

( |

wN |

|

wM |

)2 3 2 |

1,15R |

|

c |

(7.6) |

|

|

|

w |

wy |

|

где: 1,15 – коэффициент, который учитывает изменение прочности материала при сложном напряженном состоянии

Основные конструктивные требования к стыковым соединениям:

1.Правильный подбор материалов для сварки (табл. Ж.1 ДБН В.2.6-163:2010).

2.Полный провар толщины соединяемых элементов, для чего используют под-

варку корня шва или сварку на остающейся металлической подкладке. Эти способы чаще всего применяют при сварке в условиях монтажа.

88