- •1. Организация лабораторных работ

- •1.1. Содержание отчета и порядок его сдачи

- •2. Инструкция по общим правилам безопасного проведения сварных работ

- •3. Общие сведения о сварке металлов

- •2.1. Цель работы

- •2.2. Основные теоретические положения.

- •2.3. Свариваемость сталей

- •2.3.1. Понятие о свариваемости металлов

- •2.3.2. Оценка свариваемости стали

- •2.3.2.1 Теоретическая оценка свариваемости

- •2.3.2.2. Технологические пробы на свариваемость стали

- •2.2.2. Контроль качества сварного соединения

- •2.2.2.2. Методы обнаружения внутренних дефектов

- •2.2.2.3 Контроль на непроницаемость

- •2.3 Оборудование и материалы

- •2.3.1 Для определения свариваемости

- •2.3.2 Для контроля качества

- •2.4 Порядок выполнения работы

- •Контрольные вопросы

2.2.2.3 Контроль на непроницаемость

Испытание сварных соединений на непроницаемость. В зависимости от условий эксплуатации рабочей среды потеря сварной конструкцией работоспособности может наступить не из-за разрушения, а вследствие течи в сварных соединениях. В связи с этим изделия, которые предназначены для работы под действием жидкостей и газов, подвергаются контролю сварных соединений на непроницаемость. Это резервуары и др. емкости для хранения и переработки газов и жидкостей, трубопроводы, судовые конструкции. Изделия являются герметичными, т.е. непроницаемыми, если утечка рабочего вещества через его стенку не превышает допустимой величины и не нарушает нормальной работоспособности изделия в течение заданного времени. Нарушения непроницаемости сварных соединений вызывают сквозные дефекты, например: трещины, прожоги, непровары и др.

Существуют различные способы испытания на непроницаемость.

Керосиновая проба

Этот метод прост, имеет сравнительно высокую чувствительность, поэтому широко распространен для контроля конструкций на непроницаемость.

Из жидких углеводородов керосин наиболее распространен для контроля непроницаемости сварных соединений. Это объясняется его неполярностью, высокой смачиваемостью, сравнительно малой вязкостью, обеспечивающими достаточно высокую чувствительность контроля. Керосин под действием поверхностных сил проникает в мельчайшие (10-3 – 210-4 мм) неплотности, растворяет пленки жира и пробки в неплотностях. В качестве индикатора применяют меловую обмазку.

Технология контроля керосином состоит в следующем. Со стороны, где доступен осмотр и легче устранить дефект, шов предварительно очищают от шлака, покрывают водным раствором мела или каолина (350-450 г на 1 литр воды). После высыхания мела шов с противоположной стороны (обычно изнутри объекта) смачивают керосином или покрывают лентой из ткани, смоченной керосином. Можно обильно смачивать, используя краскопульт, бачок керосинореза, паяльную лампу или кисть.

Через некоторое время (от нескольких минут до часу и более) осматривают соединение. При наличии дефектов керосин выступает на окрашенной мелом поверхности в виде жирных точек, пятен и полос, которые с течением времени расплываются.

Для лучшей фиксации пятен керосина в местах неплотностей рекомендуется использовать керосин, подкрашенный в красный цвет путем добавления в него краски "Судан Ш" в количестве (2,5-3)х10-3г/м3.

Это особенно важно в жаркую погоду, когда пятна быстро высыхают.

Испытание газами (воздух, азот, инертные газы)

Эти испытания проводят для выявления общей герметичности сварных соединений трубопроводов, различного назначения сосудов и резервуаров, которые работают под давлением. Наиболее распространены два метода пневматических испытаний.

Обдув поверхности сварного соединения струей сжатого воздуха – 0,4…0,5 МПа

При нахлесточных соединениях непроницаемость можно проконтролировать при малом расходе и повышенном давлении газа (рис 2.10, а).

При контроле стыковых соединений обратная сторона покрывается пенным индикатором (мыльной водой). Расстояние наконечника рукава от поверхности шва должно быть не более 50 мм (рис 2.10, б). Обдувом струей сжатого газа (обычного воздуха) контролируют непроницаемость стыковых, тавровых и угловых соединений при толщине металла до 10 мм крупнога6аритных изделий.

1 – пенный индикатор (мыльная вода); 2 – штуцер, временно вваренный в изделие; 3 – гибкий шланг; 4 – контролируемый сварной шов

Рис. 2.10.Контроль непроницаемости сварных соединений сжатым воздухом

а – в нахлесточном соединении; б – стыковых соединений корпусов резервуаров обдувом сжатым воздухом

Испытание трубопроводов и емкостей сжатым воздухом

В этом случае сварные швы покрывают пенным индикатором (как и выше), а трубопровод (его часть) или емкость закрытого типа заполняют сжатым воздухом. В местах расположения сквозных дефектов появляются мыльные пузыри. Порядок и продолжительность проведения испытания, давление воздуха зависят от назначения конструкции.

Для повышения чувствительности пневматических испытаний в емкость нагнетают воздух с добавлением 1% аммиака (NH3) по объему, а испытуемые швы покрывают бумажной или тканевой лентой, пропитанной раствором азотнокислой ртути или фенолфталеином. При наличии в соединениях неплотностей на лентах появляются цветные пятна.

Испытание на непроницаемость вакуумированием

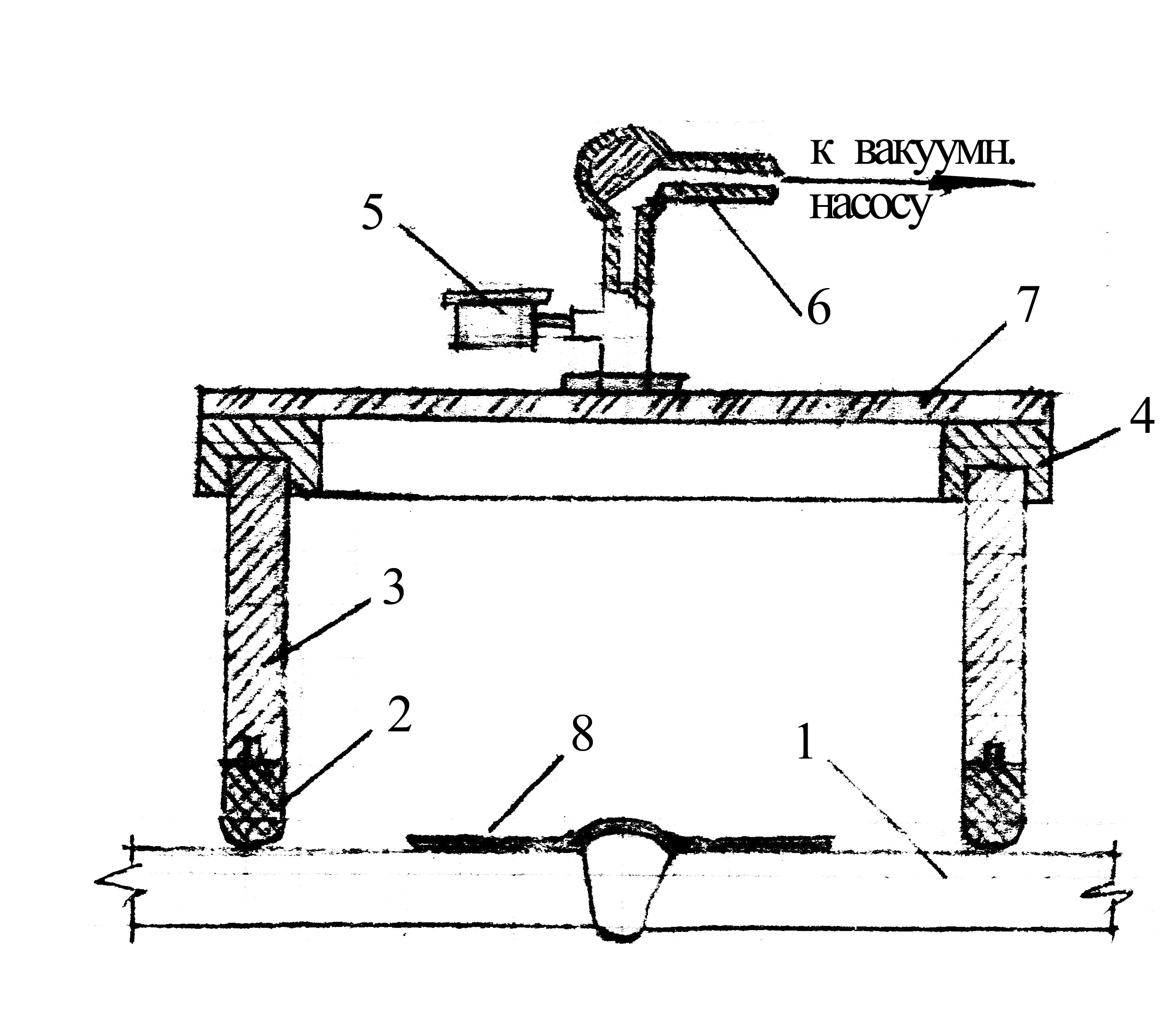

Способ основан на создании вакуума с одной стороны испытуемого сварного соединения в специальной камере, устанавливаемой на изделии (рис. 2.11). Регистрация проникновения в нее воздуха через неплотности осуществляется по появлению мыльного пузыря пенного индикатора, наносимого перед установкой вакуумкамеры. Этот способ применяют для плоской части конструкции (при изготовлении резервуаров рулонированием и в др. случаях).

Рис. 2.10.Схема контроля вакуум камерой

1 – сварное соединение; 2 – губчатая резина-уплотнитель; 3 – корпус; 4 – рамка вакуум камеры; 5 – вакуумметр;

6 – трехходовой кран; 7 – оргстекло; 8 – слой пенного индикатора

Гидравлические испытания

Как и пневматические, гидравлические испытания проводят для определения непроницаемости и прочности сварного соединения. В зависимости от типа конструкции различают три вида гидравлических испытаний:

Для контроля трубопроводов, гидравлических систем и других аналогичных изделий используют метод гидравлического давления;

Резервуары, газгольдеры, баки, цистерны, работающие без избыточного давления, испытывают гидростатическим давлением (наливом воды);

Сварные соединения большой протяженности открытых конструкций контролируют поливом их с одной стороны струей воды с брандспойта.

При испытании гидравлическим давлением контролируемая конструкция герметизируется и заполняется водой или другой рабочей жидкостью под давлением. Время испытания, вид жидкости, величина давления зависят от назначения конструкции. Величина пробного испытательного давления определяется проектом и для трубопроводов высокого давления составляет до 1,25·Рраб. Испытание проводится при температуре окружающего воздуха не ниже 0С. Результаты гидравлических испытаний будут удовлетворительными, если нет падения давления по манометру, а в сварных швах нет течей и отпотевания. Обязателен проект испытания.

При контроле наливом воды изделие заполняется водой до установленного уровня, задаваемого техническими условиями (проектом). Время испытания составляет от 0,5 до 24 час. при Т 0С. Ведется тщательное наблюдение за состоянием швов и понижением уровня воды.

Верхний шов, где обнаружена течь, освобождается от воды, дефект устраняют, изделие наполняется водой. Такие операции повторяют до полного устранения дефектов на всех соединениях сверху донизу.

При испытаниях поливом воды сварные соединения поливают водой под давлением 0,1 – 1 МПа. Вертикальные соединения поливают снизу вверх. Операцию производят с расстояния не более 3 м.