2 Аналіз зносу деталей

Складні умови роботи електрорухомого складу викликають прискорену появу зносу у деталей різного виду, який приводить до зміни геометрії деталей, збільшення між ними зазорів, появі місцевого виривання металу, зміні поверхневої або внутрішньої структури. Найбільш характерний зносу дугогасній камері є електроерозійний і корозійний.

Термічний знос виникає унаслідок часткового поглинання елементами електричних кіл електричної енергії, що супроводжується їх нагрівом. Тепло виділяється в дугогасних пристроях при гасінні електричної дуги. При протіканні по колах струмів, що короткочасно перевищують розрахункові значення, можуть відбуватися місцеве (внутрішнє) обгорання стінок камери, часткове випаювання олова з поверхні рогів.

Для дугогасноі камери характерні такі зноси:

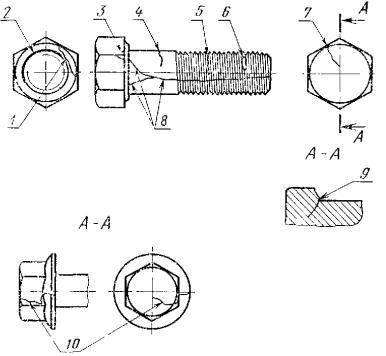

-зноси різьбових з'єднань від механічного впливу та термічної дії дуг ( рисунок 2);

Рисунок 2 - 1 -тріщина напруження на опорній поверхні головки; 2 -тріщина напруження під головкою на круговій поверхні; 3 -тріщина напруження на ребрі шестигранника; 4 -тріщина напруження в поперечному напрямку; 5 -тріщина напруження у впадині різьби; 6 -тріщина напруження на вершині різьби; 7 -поперечна тріщина напруження на торці головки;8 -тріщина напруження в повздовжньому напрямку; 9 -тріщина напруження з радіальним проникненням; 10 - тріщина в головці

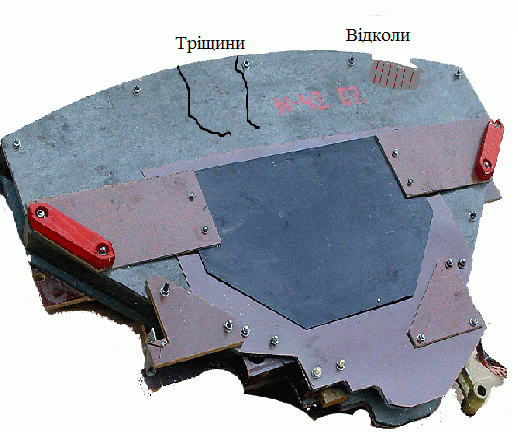

- тріщини в стінках і перегородках, відколи (рисунок 3);

Рисунок 3 - Тріщини та відколи стінок дугогасної камери

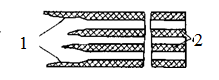

- прогари стінок та перегородок (рисунок 4)

Рисунок 4 - прогари стінок та перегородок: 1 - прогорілі стінки, 2 - перегородки з термічною виробіткою в кінці

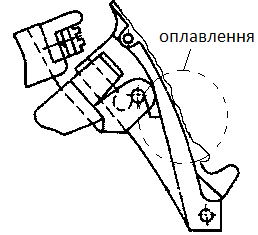

–оплавлення дугогаснго рогу, термічна виробітка (рисунок 5);

Рисунок 5 – Оплавлення дугогасного рогу

3 Аналіз технологічних методів ремонту

Перед проведення робіт з розбирання камери після її доставки до робочої позиції її слід піддати пневматичній обдувці. Разом з повітрям подається дріб абразивного матеріалу. Він може бути оксидом силіцію (піском), карборундом та електрокорундом. Оскільки останні два матеріали застосовуються для очистки від досить серйозних прогарів різних труб та циліндрів, а також для створення мікрорельєфу поверхонь, що не є потребою цього проекту, то ми будемо виконувати обдувку піском, оскільки це порівняно дешевший матеріал.

На сьогоднішній день існують такі методи ремонту дугогасних камер: першим з методів є відновлення стінок і перегородок сумішшю, другим – метод відновлення із застосуванням вставок з термо-дугостійких полімерних матеріалів. За складом суміші бувають різні.

Даний курсовий проект присвячений детальній розробці технології ремонту дугогасних рогів, тому саме на методах їх відновлення сконцентруємо увагу. Відповідно до технологічних інструкцій ТИ436 та ПКБ ЦТ.25.0094 ріг повинен мати рівномірне покриття оловом без чорновин, п'ятен та інших дефектів. Пошкоджене покриття відновлюють олов'януванням. На сьогодні відомі такі методи нанесення олова на поверхню деталі: металізаційне, хімічне, електрохіміче та гаряче. Металізаційне виконують за допомогою аргонно-дугової установки. Цей метод потребує затрат інертного газу аргону та електричної енергії. Крім того, цей метод потребує створення мікрорельєфу поверхонь, а ми вище обумовили, що це робити не будемо через відмову від дрібоструйної обробки корундом на корить піску. При хімічних та електрохімічних методах використовується досить велика кількість різних речовин: крім солі олово необхідно використовувати сульфатну кислоту. А також цей метод потребує досить великої кількості ванн. Тому найдоцільніше проводити нанесення олова методом газового наплавлення.

Ріг повинен мати чисту, рівну поверхню без рисок, заусениць, зобоїн та гострих кутів. Отвори для кріплення мають відповідати креслярським розмірам. У випадку їх зносу застосовують заплавку латунню за допомогою газової зварки з наступним розсвердленням та обробкою. Оскільки олово на поверхню рогу я буду наносити методом газового наплавлення, то цей же самий метод використовуватиму і для заплавки латуні.

Дугогасні роги при оплавленні більше 3 мм наплавляють теж газовою зваркою з наступним опилюваням та зачисткою.

Для газової зварки та налавки будемо використовувати газозварочний апарат "Лига-02".

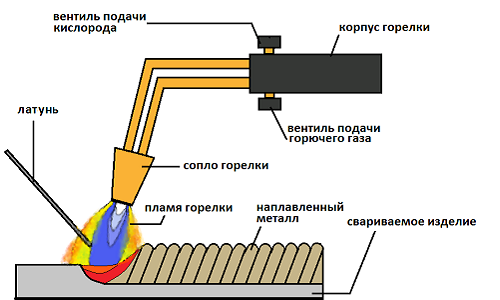

Заплавку латуні виконуватимемо неплавким електродом, оскільки при використанні плавкого електроду краплі електродного матеріалу сильно перегріваються, до того ж необхідні інертні гази , які ми не використовуємо. Принципова схема горілки для газовою зварки та наплавки зображеня на рисунку 6.

Рисунок 6 - Принципова схема установки для газової зварки та налавки.

Для нанесення латуні використовують електроди марок ЛК80-3, ЛМц59-02, для олова марок О1пч, О2, О3. Використовуватимемо електролізний газозварювальний апарат "Лига-02". Це дасть змогу відмовитися від використання ацетилену, використовуючи кисень і водень, отримані електрохімічним способом безпосереднь на апараті.

Пальник встановлюється під кутом 10-20 °. Відстань між соплом і наплавлювальною деталлю повинна бути 10-15 мм. При збільшенні цієї відстані якість зварювання суттєво погіршується.

При зварюванні використовується також кремениста бронза в якості присадкового матеріалу.

Стінки камери відновлюють та перегородки відновлюють сумішшю або із застосуванням вставок з мікалексу. Склад суміші може бути шести різних варіантів, але в усіх випадках використовується епоксидна смола або натрієве рідке скло. Найбільш поширений склад зі смоли епоксидної ( 100 вагових частин), азбесту хрізолітового ( 100 в.ч.) та поліетиленполіаміну (6-12 в.ч.). Цей метод кращий за відновлення мікалексовими пластинами через відсутність потреби у фрезеруванні. В будь-якому випадку стінки витримують після відновлення сумішшю при температурі 20(+/-5) ° С напротязі 24 год, а перед пропитуванням в розчині гідрофобізуючої речовини- сушать при температурі 200° С. Після сушіння та пропитування проводять повторне сушіння при температурі до 150° С напротязі 8 год. Для відновлення стінок однозначно треба обрати метод відновлення сумішшю як більш простий.

В будь-якому випадку час після приготування суміші і до її нанесення не може перевищювати 10-12 хв, оскільки вже через 25-30 хв суміш повністю застигає. Перед її нанесення поверхню обробляють ацетоном або бензином для знежирення.