6 Визначення жорсткості технологічної системи

Ціль роботи

1) Вивчити поняття жорсткості технологічної системи ВПІД;

2) Освоїти методику визначення жорсткості устаткування;

3) Виявити заходи, спрямовані на зменшення погрішностей обробки, обумовлених податливістю технологічної системи;

4) Визначити погрішність обробки,обумовленою податливістю технологічної системи.

Засоби технічного оснащення:

1) токарний верстат 1К62 (для визначення характерних залежностей використовується верстат, що довго знаходився в експлуатації);

2) заготовки, що мають ступені для одержання нерівномірного припуску;

3) токарний прохідний різець К.01.4979.000-02 Т15ДО6 ТУ 2-035-892-82;

4) динамометричний пристрій для навантаження елементів верстата;

5) комплект вимірювальних приладів.

1 Загальні положення

Під дією сил різання Рz, що діють у процесі обробки, в технологічній системі (ТС) верстат-пристрій-інструмент-деталь (ВПІД) виникають пружні деформації. Вони складаються з деформацій базових деталей системи, деформацій стиків, а також деформацій сполучних деталей (болти, клини й ін.). Найбільший вплив на величину пружних деформацій технологічної системи здійснюють деформації. стиків і сполучних деталей.

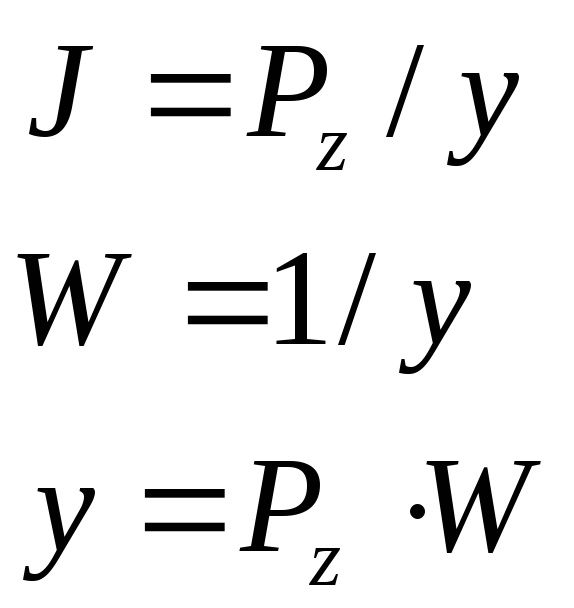

Здатність пружної системи чинити опір дії сил, що прагнуть її деформувати, характеризує її жорсткість. У деяких випадках зручніше використовувати величину, зворотну жорсткості, що отримала назву піддатливості ТС. Величини жорсткості (J), податливості (W) і деформації (у) зв'язані наступними формулами:

(6.1)

(6.1)

Під силою різання розуміють її головну радіальні складову Рz, що визначає крутний момент на шпинделі Мкр і потужність N, що витрачається. При зовнішньому подовжньому і поперечному точінні, розточуванні, прорізанні, відрізанні, фасонному точінні і так далі Рz знаходять за формулою:

![]() (6.2)

(6.2)

де t - глибина різання, мм, яка при чорновій обробці приймається по можливості більшою, щоб зняти припуск за 1-2 проходи, при чистовій обробці – (t = 0,5-1 мм), при тонкій - до 0,2 мм;

S - подача, мм/об, приймається при чорновій обробці до 0,3-1 мм, при чистовій – від 0,05 до 0,15 мм/об в залежності від шорсткості, що вимагається;

v

- швидкість різання, залежить від виду

обробки, матеріалу деталі (НВ,

![]() в),

типу різця (Р6М5 - до 50, Т15К6 - до 100-300,

алмазний - до 1000 м/хв.);

в),

типу різця (Р6М5 - до 50, Т15К6 - до 100-300,

алмазний - до 1000 м/хв.);

Ср, х, у, n і kp - коефіцієнти для конкретних умов роботи і фактичних умов різання, знаходяться по довідкових таблицях /1-4/.

При токарній обробці поковок, прокату і відливок із конструкційних сталей залежно від матеріалу різця значення коефіцієнтів наступні (табл. 3.10):

-

Матеріал різця

Сp

х

у

n

kp

Швидкоріз Р18

120-170

0,8

0,75

-0,15

1

Твердий сплав (ТК)

250-350

1

0,8

-0,15

1

Для того щоб при заданій площі перетину стружки при різанні максимально зменшити величину сил різання, необхідно зменшити глибину різання за рахунок збільшення подачі, тобто при точінні прагнуть працювати з можливо меншим відношенням t/S.

Для зменшення коливань сил різання необхідно:

- зменшити коливання механічних властивостей оброблюваного матеріалу за рахунок стабілізуючих методів термообробки (відпалювання, відпускання, нормалізація, гартування);

- зменшити нерівномірність припуску за рахунок застосування більше точних заготовок і раціонального розділення обробки на стадії - чорнову, чистову, оздоблювальну.

Для підвищення жорсткості ТС необхідно:

- зменшувати кількості ланок і стиків ТС;

- підвищувати контактну жорсткість деталей;

- створювати попередній натяг у ТС;

- використовувати для виготовлення базових деталей верстатів матеріали високої й понад високої жорсткості (наприклад, штучний граніт);

Зменшення погрішностей через пружні деформації ТС можливе також шляхом керування процесом обробки. При цьому використовуються наступні заходи:

- використання систем автоматичного регулювання для стабілізації деформацій;

- статичне налагодження верстатів з урахуванням пружних деформацій;

- вирівнювання жорсткості технологічної системи по довжині ходу інструмента;

- зміна величини подачі на довжині робочого ходу;

- коректування траєкторії руху різального інструменту на верстатах з ЧПУ за рахунок попереднього урахування деформацій за допомогою керуючої програми.