kuzmich_o_k_vidkriti_girnichi_roboti

.pdf

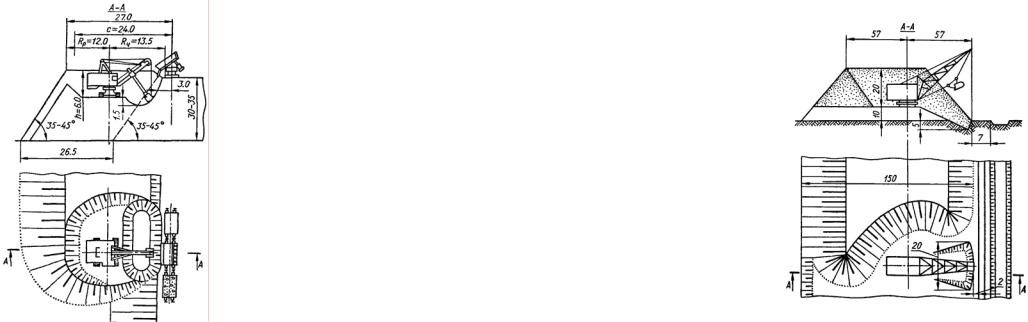

Рис. 6.6. Безтранспортний спосіб проведення траншей

також средньощільними й напівскельними, що володіють стійкістю лише при додатковому навантаженні бортів траншеї відвалами й виключаючими можливість зсуву.

Комбіновані способи застосовуються для проведення широких траншей повного перетину. Найбільш розповсюдженим є варіант, коли драглайн працює за безтранспортною схемою, а мехлопата - за транспортною; драглайн, працюючи з випередженням, виймає породу з однієї частини перетину траншеї й укладає її у відвал, розташований на борті, порода з другої частини розробляється мехлопатою й вантажиться в поїзди, колія для яких укладається в тій частині траншеї, де породи попередньо вийняті драглайном. Комбіновані способи проведення траншей високопродуктивні й економічні. Спеціальні підривні способи застосовують в умовах, що допускають масові вибухи на викид і скидання.

Швидкість проведення капітальних і розрізних траншей у цих випадках залежить від прийнятого способу й організації буровибухових робіт. Гарні результати виходять при використанні врубових схем і короткоуповільненого підривання - після збирання породи профіль ґрунту не відрізняється від проектного. Заряди, звичайно, розміщують у свердловинах і підземних камерах, пройдених із шурфів і штолень. Для вибухових способів проведення траншей характерні значні витрати вибухових речовин і висока вартість прохідницьких робіт.

До спеціальних способів проведення траншей відносяться ті, при яких застосовуються колісні скрепери, бульдозери й гідромеханізація. Колісні скрепери використовують для м'яких порід, при невеликих обсягах робіт і коротких відстаней транспортування в зовнішні відвали. Бульдозери застосовують при нарізці напівтраншей на косогорах, коли є можливість організувати відвал поблизу виїмки порід. Гідромеханізований спосіб застосовують при проведенні траншей по м'яких і легкорозмивних породах у сприятливих кліматичних і топографічних умовах, при наявності електроенергії і достатньої кількості води.

60

ωк = |

700 |

, Н/т; |

( 4.6 ) |

|

|

||||

|

R |

|

||

на тимчасових коліях |

|

|||

ωк = |

1300 |

, Н/т. |

( 4.7 ) |

|

|

||||

|

R |

|

||

Таким чином, умови рівномірного руху поїзда на керівному похилі може |

||||

бути виражено у вигляді |

|

|||

10 Pзч ϕ = (Qл +Qп ) (ωо ±ωi +ωк ) |

( 4.8 ) |

|||

чи |

|

|||

10 Pзч ϕ = (Qл +Qп ) (ωо +iр +ωк ). |

( 4.9 ) |

|||

Так як маса причіпної частини поїзда визначається саме масою qт кожного вагона, масою qв вантажу у ньому та кількістю n вагонів в поїзді, то рівняння ( 4.9)

приймає вигляд |

|

|

|

|

|

|

+ip +ωк ). |

|

||||

10 Pзч ϕ = [Qл + n(qт + qв )] (ωо |

( 4.10 ) |

|||||||||||

Тоді корисна маса поїзда |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

10P |

ϕ |

|

|

q |

в |

|

|

Q |

в |

= n q |

в |

= |

зч |

|

−Q |

|

|

, т |

( 4.11 ) |

|

|

|

|

|

|||||||||

|

|

|

ωо +ip |

+ωк |

|

л |

|

|

|

|

||

|

|

|

|

|

|

qт + qв |

|

|

||||

Схеми колійного розвитку на уступі будують у залежності від числа працюючих на уступі екскаваторів — звичайно одного чи двох. При одному екскаваторі застосовують наступні схеми вибійних колій: одноколійну, одноколійну з переносним тупиком, одноколійну з переносним роз'їздом, двоколійну зі з'їздами.

Одноколійна тупикова схема з роз'їздом на початку колій (рис.4.3, а) є найпростішою. При такій схемі полегшується переукладання й перенесення колій. Однак зі збільшенням довжини фронту уступу час обміну составів зростає, тому схема застосовується при невеликій довжині колій.

Рис.4.3. Схеми вибійних колій при роботі одного екскаватора

41

При одноколійній схемі з переносним тупиком (рис.4.3, б) обмін составів відбувається безпосередньо на уступі, що поліпшує використання екскаваторів.

Одноколійна схема з переносним роз'їздом (рис.4.3, в) практично виключає простої екскаватора. Обмін потягів тут, як і в попередній схемі, виконується на уступі. Іноді замість роз'їзду на уступі укладають дві колії (рис.4.3, г). Недолік цих схем — ускладнюється перенос колії.

Використання на уступі двох екскаваторів ускладнює схему забійних колій. Звичайно в таких випадках застосовують одноколійну схему з тупиками для кожно-

го екскаватора (рис.4.4, а) й двоколійну зі з'їздами (рис.4.4, б). Одноколійною схемою користуються при східчастих вибоях, двоколійною — при прямолінійних. Одноколійна схема дозволяє забезпечити безперервність навантаження.

Рис.4.4. Схеми вибійних колій при роботі на уступі двох екскаваторів

Найбільш ефективна форма руху потягів — робота з графіка, яким керується диспетчер у процесі роботи.

4.3. Автомобільний транспорт

Автомобільний транспорт використовують у кар’єрах обмежених розмірами в плані, при швидкому посуванні фронту робіт, складних гірничо-геологічних умов, коли потребується селективна виїмка корисної копалини.

Область використання автомобільного транспорту:

відстань транспортування вантажів від 0.5 до 5 км;

продуктивністю кар’єрів до 10 млн. гірської породи на рік.

при розробці родовищ із складними гірничотехнічними умовами необхідності селективної виїмки корисної копалини;

при розробці кар’єрів з великим терміном служби;

при малій та середній потужності родовищ корисних копалин;

у період будівництва кар’єрів, при проведенні виїзних та розрізних тран-

шей.

Переваги автомобільного транспорту:

маневреність;

автономність живлення;

42

18—20% (для автосамоскидів КрАЗ-256 вона складає 20—22 м, для БелАЗ540 —18—19 м).

При безтранс-

портному способі, коли застосовуються мехлопати з подовженим робочим устаткуванням, породи відвантажуються на один чи обох бортів траншеї

(рис.6.6, а). Цей спосіб застосуємо для неглибоких траншей. При використанні драглайнів глибина й ширина траншей можуть бути значно збільшені за рахунок його великого радіуса й висоти розвантаження (рис.6.6, б).

При проведенні траншей за безтранспортній схемі ефективне використання крокуючих екскаваторів з великими робочими розмірами. На кар'єрах з м'якими породами при нарізці капітальних і розрізних траншей використовують одноковшеві,

багато черпакові, ланцюгові й роторні екскаватори.

Глибокі траншеї проходять пошаровою виїмкою мехлопатами й драглайнами (рис.6.6, в). Мехлопати вибирають породу й відвантажують її на борт траншеї, а драглайни переекскавирують у відвал. Безтранспортні способи проведення траншей найбільше продуктивні й економічні.

Вони незалежні від виду транспортних засобів, забезпечують високу продуктивність екскаваторів і високі темпи проведення. Однак область їхнього застосування обмежується м'якими породами,а

Рис. 6.4.Схеми проведення траншей з навантаженням у залізничний транспорт

Рис. 6.5. Схеми подачі автосамоскидів під навантаження

59

|

|

|

h2 |

b |

|

h |

|

|

|

|

||||||||

V |

т |

= |

|

|

т |

|

п |

+ |

|

т |

|

,м3, |

( 6.1 ) |

|||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

i |

|

2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

3tgα |

|

|

|||||||||

де hт – кінцева глибина траншеї, м; |

|

|||||||||||||||||

bп – ширина підошви траншеї, м; |

|

|||||||||||||||||

α - кут укосу борта траншеї, град; |

|

|||||||||||||||||

i – похил траншеї, 0/00. |

|

|

||||||||||||||||

|

|

Обсяг одиночної похилої напівтраншеї |

|

|||||||||||||||

|

|

Vт1 |

= |

ψb2 |

|

|

− |

ψb |

|

|

||||||||

|

|

|

п |

h |

3 |

п , м3, |

( 6.2 ) |

|||||||||||

|

|

|

|

|

|

|

|

|

2i |

|

|

|

|

|

||||

де h – різниця відміток початку та кінця напівтраншеї, |

|

|||||||||||||||||

ψb |

2 |

- висота підривання (борта) напівтраншеї, м; |

|

|||||||||||||||

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ψ = |

|

|

|

|

1 |

|

|

|

, |

|

( 6.3 ) |

|||||

|

|

ctgβ −ctgα |

|

|||||||||||||||

β - кут укосу косогору, град. |

|

|

||||||||||||||||

|

|

Обсяг розрізної траншеї в звичайних умовах визначається як обсяг прямої |

||||||||||||||||

призми, у підошві якої лежить трапеція, |

|

|||||||||||||||||

|

|

V |

р.т |

|

|

= (b |

+ h ctgα)h l, м3, |

( 6.4 ) |

||||||||||

|

|

|

|

|

|

|

|

п |

|

|

т |

|

|

|

т |

|

||

де l – довжина траншеї, м.

Обсяг загальної чи групової траншеї зовнішнього закладення (рис.6.3)

|

H |

2 |

b |

Н |

п |

|

|

bп |

(H12 |

+ H 22 +... + H n2−1 ), м3, |

|

||

Vo = |

|

п |

|

п |

+ |

|

|

+ |

|

( 6.5 ) |

|||

|

|

|

|

|

|

||||||||

|

i |

|

|

2 |

|

|

|

|

|

2i |

|

|

|

|

|

|

|

3tgα |

|

|

|

|

|||||

де n – кількість горизонтів в траншеї;

Н1 ,Н2 та Нn – глибина горизонту в траншеї, м.

6.2. Способи проведення траншей

Траншеї проводять транспортним, безтранспортним, комбінованим і спеціальними способами.

Найбільше поширення одержали транспортні способи, оскільки вони можуть бути застосовані на будь-яких породах і дозволяють використовувати екскаватори і транспортні засоби, що експлуатуються в кар'єрі. Для форсованого проведення траншей застосовують автотранспорт навіть у тих випадках, коли для експлуатаційних робіт намічене використання іншого виду транспорту. При цьому гірську масу з траншеї виймають суцільним вибоєм (на повний перетин траншеї) чи пошарово.

При проведенні траншеї на повний перетин транспортні засоби розміщають на підошві траншеї чи на її борті (рис. 6.4). Застосовують три схеми подачі автосамоскидів під навантаження: кільцеву, тупикову й тупикову з нішами (рис.6.5). При кільцевій схемі досягається найбільш ефективне використання екскаваторів (коефіцієнт використання 0,75—0,90) і автотранспорту, але трохи збільшується ширина траншеї понизу і, отже, обсяг прохідницьких робіт. При тупиковій схемі коефіцієнт використання екскаваторів менше (0,5—0,8), але ширина траншів понизу знижується на

58

великі підйоми, що долає автотранспорт (до 80…1000/00);

невеликі радіуси повороту (до 15…20 м);

незначні простої екскаваторів із-за відсутності порожняка.

Недоліки автотранспорту:

складність організації ремонтного господарства;

велика зношеність автопокришок;

важкі умови експлуатації взимку;

низький к. к. д. (до 20 %);

порівняльна висока собівартість перевезень 1 т вантажу, яка сягає 50…60% у собівартості одиниці видобутої продукції та значно зростаюча при збільшенні відстані транспортування.

Ефективність роботи автотранспорту на кар’єрах залежить від якості та стану доріг, їх відповідності типам автомобілів, що використовуються.

З умов експлуатації дороги поділяють на стаціонарні (постійні) та тимчасові (короткого терміну дії). Стаціонарні дороги будують у капітальних траншеях, на поверхні, на з’єднувальних транспортних бермах. Вони мають краще покриття та двосмуговий рух.

Тимчасові дороги прокладають у межах зони ведення гірничих та відвальних робіт на уступах та відвалах та періодично переміщують вслід за посуванням фронту робіт.

Ширина проїжджої частини автодороги повинна забезпечити необхідну пропускну здатність та безпечність руху автосамоскидів. Вона залежить від габари-

тів а рухомого состава (ширини автосамоскидів по скатах коліс), швидкості v (км/г) руху та кількості транспортних смуг, ширини у запобіжної смуги та зазору х = 2у між

кузовами зустрічних автосамоскидів (у = 0,5 + 0,005 v, м). Визначається з формул:

при односмуговому русі

Ш1 = а + 2 у, м; (4.12)

при двосмуговому русі

Ш2=2 (а + у) + х, м.(4.13)

Рис.4.5. Великовантажні кар’єрні автомобілі

Рухомий состав включає автомобілі-самоскиди, тягачі з напівпричепами й причепами (автопоїзда). Переважне застосування одержали автосамоскиди, кузов яких витримує удари шматків чи породи корисної копалини при навантаженні, має козирок, що охороняє кабіну водія (рис.4.5).

Тягачі з напівпричепами складаються з колісного автотягача з укороченою рамою, що має спеціальний опорно-зчіпний (сідельний) пристрій, і сідельного напівпричепа, що несе вантаж. Напівпричепи можуть бути з донним, заднім і бічним розвантаженням. Основна перевага тягачів з напівпричепами в порівнянні з автосамоскидами такої ж потужності у тому, що вони мають у 1,5—2 рази більшу вантажопідйомність. Однак при одній і тієї ж потужності двигуна базового автосамоскида це приводить до зниження питомої потужності та погіршення тяговодинамічних якостей машини.

Для підвищення коефіцієнта використання автомашин велике значення мають правильна організація під'їзду і раціональна установка машин у вибої. З цією

43

метою автомашини необхідно подавати до вибою безупинно, скорочуючи час на маневри.

Розрізняють декілька видів під'їздів: наскрізні за кільцевою схемою (рис.4.6, а) при однобічному русі машин на уступі; з петльовим розворотом (рис.4.6, б); при зустрічному русі машин на уступах і з тупиковим розворотом (рис.4.6, в, г) у стиснутих умовах.

Схема з наскрізним під'їздом найбільш вигідна, тому що не вимагає розвороту машин при навантаженні, а робоча площадка має меншу ширину. Автомашини встановлюють під навантаження так, щоб кут повороту чи екскаватора відстань пересування навантажувача були найменшими.

Рис.4.6. Схеми під’ізду автосамоскидів до екскаваторів

Установку машин у вибої застосовують одиночну чи спарену. Одиночна установка автомашин пара-

лельно осі вибою і з часткоРис.4.7. Схеми установки автосамоскидів під навим розворотом (рис.4.7, а) вантаження практикується звичайно у

вузьких західках. Спарена двостороння установка (рис.4.7, б) сприяє скороченню простоїв екскаватора, але використовується тільки в широких вибоях при щільній та рівній підошві. Спарена однобічна установка (рис.4.7, в) ще в більшому ступені забезпечує безперервність роботи екскаватора (навантажувача), однак при цьому ускладнюються маневри встановлених поруч двох машин.

4.4. Конвеєрний транспорт

Область використання конвеєрного транспорту:

на кар’єрах великої потужності (від 20…30 до 100 млн. т гірської маси

на рік;

у районах із помірним кліматом.

Конвеєрний транспорт вельми перспективний. Він забезпечує:

поточність (безперервність) переміщення вантажів;

має використання при крутих кутах нахилу (17…190);

практично має необмежену продуктивність;

дозволяє найбільш повно використовувати екскаватори.

44

Рис. 6.1. Капітальна (виїзна) траншея

понизу залежить від способу проведення, а глибина дорівнює висоті підготовлюваного уступу. Кути укосів бортів траншеї залежать від міцності порід і звичайно дорівнюють кутам укосу робочих уступів (60—800).

Спеціальні траншеї служать для го-

сподарських з'їздів (обслуговування робочих уступів кар'єру), водовідливу й дренажу.

Обсяги гірничо-будівельних робіт, що виконуються у період будівництва кар'єру, при глибокому заляганні рудного тіла можуть сягати 40% і вище від загального обсягу робіт з розкриву в кінцевих межах кар'єру.

При рівнинній поверхні обсяги капітальних і розрізних траншей підраховуються як обсяги чи сума обсягів правильних геометричних тіл.

Рис. 6.2. Розрізна траншея

Рис. 6.3. Схема до розрахунку загальної зовнішній капітальної траншеї

Обсяг одиночної похилої траншеї (при горизонтальній поверхні) визначають за формулою

57

Кількість составів із породами розкриву, яка може бути розвантажена між двома пересуваннями відвального обладнання.

Тривалість роботи тупика відвалу між пересуванням відвального обладнан-

ня

N = |

Vo |

, |

( 5.9 ) |

|

|||

|

n vд |

|

|

де n – кількість думпкарів у составі; vд – місткість кузова думпкара, м3.

Тривалість роботи тупика відвалу між пересуванням відвального обладнан-

ня

T = N |

to |

+t p |

, |

( 5.10 ) |

||

T |

k |

ч |

||||

|

|

|

||||

|

д |

|

|

|

||

де to – тривалість обміну поїздів, г; |

tp – час розвантаження состава, г; Tд – час |

|||||

роботи відвального тупика за добу, г; kч – коефіцієнт використання тупика в часі. Обсяг породи розкриву, який може бути прийнято одним тупиком гідровідва-

лу за добу Vт = Vв/Т, м3 за добу.

Необхідна кількість тупиків гідровідвалу для приймання порід розкриття, що виймається за добу Nт = Vдоб/Vт, тупиків,

де Vдоб – обсяг породи розкриття, що виймається за добу, м3.

6. ВІДКРИТІ ГІРНИЧІ ВИРОБКИ Й СПОСОБИ ЇХ ПРОВЕДЕННЯ

6.1. Відкриті гірничі виробки

При відкритій розробці родовище розкривається в основному траншеями

— відкритими гірничими виробками трапецієподібного перетину. Траншеї, що проводяться по косогорі, мають у поперечному перерізі форму трикутника - напівтраншеями. В залежності від призначення розрізняють капітальні, розрізні й спеціальні (допоміжні) траншеї. Капітальні траншеї (рис.6.1) призначені для безпосереднього транспортного зв'язку поверхні з розроблювальним родовищем чи його частиною. У цих траншеях розміщають рейкові колії, автодороги чи стаціонарні транспортні уста-

новки. Вони звичайно служать протягом усього терміну експлуатації |

кар'єру чи його |

частини. Основними параметрами траншеї є її ширина понизу, |

подовжній ухил, |

довжина, кут укосу бортів і будівельний обсяг. В залежності від величини подовжнього ухилу розрізняють похилі (до 120—1500/00) і круті (понад 1500/00) траншеї. Останні обладнаються підйомниками (скіповими, клітьовими, конвеєрними тощо).

Розміри поперечного перерізу капітальних траншей визначаються їхньою глибиною, кутом укосів бортів і шириною підошви (видом транспортного устаткування). При конвеєрному транспорті поперечний переріз траншеї найменший. Кути укосів і ширина траншей вибираються відповідно до правил технічної експлуатації в залежності від кількості шляхів і фізико-механічних властивостей порід, відповідно до типу й розмірів виймально-навантажувального й транспортного устаткування.

Розрізні траншеї (рис.6.2) є продовженням капітальних. Вони проводяться на кожному уступі для створення первісного фронту розкривних і видобувних робіт, що починаються з розносу одного чи обох бортів розрізний траншеї. Її ширина

56

Недоліки конвеєрного транспорту

жорсткі вимоги, що пред’являються до крупнисті та однорідності матеріалу, що переміщується;

залежність роботи конвеєра від природних умов;

порівняльна висока вартість експлуатації, в основному із-за високої вартості та низької стійкості конвеєрних стрічок.

Технологічні схеми конвеєрних установок на кар’єрах визначаються: гір-

ничо-геологічними умовами; виробничою потужністю кар’єру; відстанню транспортування гірської маси до пункту розвантаження (рис. 4.8).

До складу технологічної схеми входять наступні конвеєрні установки: вибійні; зборні; підйомні; бункерні; магістральні; відвальні.

Рис. 4.8. Схеми розташування конвеєрів

Вибійні конвеєри призначені для транспортування гірської маси від екскаватора до збірного чи підйомного конвеєра та встановлюються на робочій площадці уступу.

Збірні приймають вантаж від декілька вибійних конвеєрів та транспортують його до підйомного конвеєра. Вибійні та збірні конвеєри бувають самохідними чи переміщуються кранами, тракторами.

Підйомні конвеєри приймають вантаж від збірних та вибійних та транспортують його на поверхню. Їх установлюють стаціонарно на відкритому повітрі чи в закритих галереях.

Магістральні конвеєри призначені для транспортування вантажів на великі відстані. Складаються вони з декілька стаціонарних послідовно встановлених конвеєрів.

Продуктивність стрічкового конвеєра визначається за формулою

Пк.тех=3600 F v kз, м3, |

( 4.14 ) |

де F – площа поперечного перерізу породи, що розміщена на стрічці, м2; v – швидкість руху стрічки, м/с;

kз – коефіцієнт завантаження стрічки, kз = 0,8…1,0.

45

4.5. Комбінований транспорт

Комбінований транспорт використовується, звичайно, на глибоких кар’єрах. На рудних кар’єрах частіше всього зустрічаються наступні типи транспорту:

автомобільного із залізничним чи скіповим підйомом;

автомобільного в кар’єрі та залізничного на поверхні, автомобільного з рудоспусками в кар’єрі та залізничного на поверхні.

В комбінованих схемах, звичайно, виділяють три ланки:

транспорт у межах кар’єру;

підйом на поверхню;

транспорт на поверхні до пунктів розвантаження.

Для глибоких потужних кар’єрів та кар’єрів з обмеженими розмірами в плані при значній глибині доцільно комбінація автотранспорту зі скіповим підйомом.

Основні переваги цієї схеми:

можливість підйому гірської маси по траншеях із великим кутом нахилу;

значно скорочуються обсяги гірничо-капітальних робіт;

дозволяє скоротити експлуатаційні витрати.

Недоліки цієї схеми:

подвійне перевантаження матеріалів, що транспортуються, в кар’єрі та на поверхні.

Скіпи завантажують безпосередньо з автосамоскидів. Швидкість руху скипів до 8,5 м/с, а кут нахилу траси до 450.

Комбінація автотранспорту зі стрічковими конвеєрами – одна з перспективних. В цьому випадку вантаж всередині кар’єру переміщується автотранспортом, а потому перевантажується на конвеєрний підйомник через бункер місткістю у 2…3 рази більше місткості автосамоскида. При надходженні з вибоїв крупнокусковатої скельної породи перед конвеєрним підйомником споруджують дробильну установку.

Рис.4.9. Схеми перевантажувальних пунктів при комбінованому транспорті: а – при безпосередньому пе-

ревантаженні в думпкари; б – при утворенні проміжного складу

Комбінація автомобільного транспорту із залізничним частіше всього зустрічається при розробці глибоких горизонтів кар’єрів або при великої швидкості поглиблення гірничих робіт у період будівництва. У цьому випадку використовується висока маневреність автомобільного транспорту та висока потужність залізничного.

46

Процес утворення відвалів значно спрощується та удосконалюється при використанні сучасних відвалоутворювачів на рухомому ході замість багаточерпакових екскаваторів та заміні залізничного транспорту конвеєрним.

Консольні стрічкові відвалоутворювачі використовують в основному в поєднанні з конвеєрним транспортом. Основні параметри консольних відвалоутворювачів – їх продуктивність, вага та довжина відвальної консолі. Зі збільшенням довжини консолі зростає прийомна здатність відвалу, скорочується фронт робіт, збільшується вага консольного відвалоутворювача.

Переваги консольних відвалоутворювачів, що працюють у комплексі з конвеєрним транспортом та багаточерпаковими розкривними екскаваторами:

створення поточної технології робіт, які порівняльна легко можуть бути повністю автоматизовані від вибою до відвалу включно;

відрізняється простотою та економічністю, високою продуктивністю праці;

максимальною прийомною здатністю відвалу.

5.6. Гідравлічне відвалоутворення

На гідравлічних відвалах породу, що звалена під укіс, розмивають струменем води, яка поступає під тиском із магістрального трубопроводу. Розмита порода у вигляді пульпи стікає в понижені місця відвалу.

При рейковому транспорті розрізняють відвали з гідрозмивом, коли порода, яка розвантажена в прийомний бункер, переміщується під тиском води, що поступає по трубах.

Гідровідвалоутворення при використанні залізничного та автомобільного транспорту має переваги:

простота, висока продуктивністю праці робітників;

незначні витрати на пересування відвального обладнання;

невеликі капітальні витрати на обладнання;

низька собівартість робіт.

Недоліки гідровідвалоутворення:

область використання обмежена м’якими, легкозмивними породами;

сезонність роботи (тільки в теплий час року);

потреба у великих майданчиках;

значна потреба води.

Прийомна здатність гідравлічного відвалу між змінним пересуванням обладнання

|

|

L |

Н2 |

k |

|

|

||

Vв = |

|

ф |

в |

|

|

, |

( 5.8 ) |

|

2 |

k p (tgα2 |

−tgα1 ) |

||||||

|

|

|

||||||

де Lф – довжина фронту розвантаження на гідровідвалі, м; Нв – висота гідровідвалу, м;

k – коефіцієнт заповнення ємності відвалу: k = 0,5…0,95;

kp – коефіцієнт розпушення породи у відвалі: kp = 1,03…1,10; α1 - кут похилу підошви відвалу, град; α2 – мінімальний кут похилу поверхні відвалу, град.

55

Тзм – тривалість зміни, г;

kч – коефіцієнт використання бульдозера в часі;

tp – тривалість одного рейсу бульдозера, хв.

Середня довжина відвальної дільниці визначається за формулою

Lд = QQб , м. ( 5.6 )

в

Потрібна кількість робочих відвальних дільниць при бульдозерному відвалоутворенні

Nд = |

Qзм |

, |

( 5.7 ) |

|

|||

|

nб Qб |

|

|

де Qзм – обсяг розкриву, що розміщується в один відвал за зміну, м3/зм; nб – кількість бульдозерів, що працюють на відвалі.

5.5.Використання відвальних багаточерпакових екскаваторів та консольних відвалоутворювачів

Відвальні багаточерпакові екс- каватори-абзетцери рис.5.9) забезпечують найбільш високі техніко-економічні показники при роботі на м’яких породах та в сприятливих кліматичних умовах. Технологія відвалоутворення абзетцерами складається з: черпання породи, що розвантажена; переміщення її до відвалу; планування відвалу; пересування рейкової колії.

Абзетцери випускають для роботи із залізничним та конвеєрним транспортом. В першому випадку порода з вагонів розвантажується в прийомну канаву (бункер), яка розташована нижче рівня рейкової колії. Черпаковою рамою чи роторним колесом порода з канави перевантажується на конвеєр, що відсипає її нижче чи вище горизонту встановлення екскаватора. При цьому розвантажувальна консоль може повертатися в горизонтальній та вертикальній площині на деякий кут. При конвеєрному транспорті порода поступає на прийомний конвеєр абзетцеру через пересувний бункер.

Пересувають рейкові колії на абзетцерних відвалах колієпересувачами безперервної дії.

Переваги абзетцерного відвалоутворення:

допустимість їх установлення на порівняльно великій відстані від бровки укосу відвалу, за межами можливих оповзнів, що дозволяє значний час працювати без переукладання рейкової колії;

велика висота відвалів (до 90 м) та більше та велика прийомна здатність;

висока продуктивність.

54

5. ВІДВАЛЬНІ РОБОТИ

5.1. Загальні відомості

Технологічний процес прийому та розміщення порід розкриву та некондиційної корисної копалини, що видаляються при відкритій розробці родовища, називається відвалоутворенням, а насип, що утворюється в результаті відвальних робіт, - відвалом. Технічні споруди та засоби відвалоутворення складають відвальне господарство кар’єру.

Відвал розкривних порід представляє геометричне тіло у вигляді неправильної усіченої піраміди. Він характеризується наступними параметрами: висотою та кількістю уступів (ярусів); кутом укосу уступів; прийомною здатністю; довжиною та способом переміщення відвального фронту робіт.

Обсяг відвальних робіт, звичайно, в декілька разів більше обсягу корисних копалини, що видобувається. Витрати на відвалоутворення складають 12…15% витрат на розкривні роботи та на ньому зайнято 25…30% штату робітників розкривних дільниць.

Тому удосконалюванню відвалоутворення, вибору раціонального способу відвалоутворення для того чи іншого кар'єру, визначенню раціональних параметрів відвалів приділяється велике значення і присвячене багато досліджень. Великий внесок у розвиток технології, механізації й організації відвальних робіт зроблений ученими: докторами техн. наук П. Е. Зурковим, І. І. Руским, Н. Н. Мельниковим, кандидатами техн. наук Е. П. Дороненко, А. Я. Єлькиним, Н. И. Федорякиним, В. А. Карельських, гірничими інженерами М. П. Тутовим, Н. Ф. Сандригайло й ін.

Тепер роботи з розміщення породи на відвалі майже цілком механізовані, за винятком деяких допоміжних операцій.

Можлива висота відвального уступу залежить від фізико-механічних властивостей порід, що складується, та порід, що лежать у підошві відвалу, а також від засобів механізації відвальних робіт. Збільшення висоти відвалу веде до зменшення площ, що займають відвали, обсягів колійних робіт та до збільшення продуктивності відвального обладнання. Кількість відвальних уступів визначається в залежності від площі, що відродиться під відвал, та загального обсягу розкривних порід.

Кут укосу відвальних уступів, звичайно, дорівнює куту природного укосу порід, що розміщуються у відвалі. Він залежить від фізико-механічних властивостей порід, їх ступеню розпушення та вологості.

Прийомна здатність відвалу дорівнює обсягу породи, яку можна розмістити на даній площі Sв відвалу при його максимальному заповненні та визначається за формулою

|

k |

н |

|

2 |

|

1 |

3 |

|

Vo = |

|

Sв ∑hв − Pв (∑hв ) |

ctgαв + |

|

π(∑hв ) |

ctg 2αв , м3, ( 5.1 ) |

||

|

|

3 |

||||||

|

k p |

|

|

|

|

|||

де kн = 0,8…0,9 – коефіцієнт, що враховує нерівномірності відсипки породи у відвал; kp= 1,1…1,2 – коефіцієнт, що враховує розпушення породи у відвалі; hв – висо-

та уступу відвалу, м; Рв – периметр площі підошви відвалу, м; αв – кут укосу уступу відвалу, град.

47

Відвали повинні відповідати вимогам: достатньому вмісту гірської породи; знаходитися на мінімальній відстані від місць навантаження породи; не заважати розвитку експлуатаційних робіт.

Відвали розділяються: за розміщенням відносно контуру кар’єру (внутрішні та зовнішні); за типом робочого обладнання (плужні, екскаваторні, абзетцерні, бульдозерні, конвеєрні, гідравлічні); за стаціонарністю (тимчасові та постійні).

Засоби механізації відвальних робіт вибирають із врахуванням топографічних, гірничо-геологічних, ліматичних та організа- ційно-технічних факторів, а також вони безпосередньо пов’язані з видом транспорту та механізацією виймання розкриву.

При рівнинному рельєфі місцевості будівництво відвалів полягає в утворенні насипів екскаваторами, колісними скреперами, бульдозерами й іншими машинами. При сприятливому рельєфі місцевості (яри, балки, косогори) відвали роб-

лять з меншими витратами й за короткі терміни (рис.5.1, а, б). Застосування механічних лопат на відсипанні первісного насипу відвала можливо при будь-яких породах (рис.5.1, в, г, д, е). Драглайном, багаточерпаковим екскаватором і скрепером такий насип створюється тільки з м'яких порід і може бути зведений відсипанням породи з автосамоскидів, що привозять її від проходки виїзних і розрізних траншей. У цьому випадку звичайно використовують бульдозери.

Рис.5.2. Схеми розвитку фронту відвальних робіт:

а– паралельна; б – віялова; в - криволінійна

5.2.Технологія плужного відвалоутворення

В залежності від схеми пересування залізничних колій розрізняють схеми розвитку відвалів з віяловим, паралельним і криволінійним переміщенням фронту

(рис.5.2).

Технологія плужного відвалоутворення включає:

розвантаження породи із думпкарів;

профілювання укосу відвалу;

планування полотна для рейкової колії;

переміщення колії.

Усі операції виконуються послідовно. Порода, що доставлена з кар’єру у думпкарах, розвантажується безпосередньо під укіс уступу, при цьому частина її (50…60%) скочується вниз, а частина залишається на відвальній бровці (рис.5.3 ). Порода, що залишилася, зштовхується під укіс відвальними плугами (рис.5.4).

48

великій висоті відвалу. Крім того, |

|

|||

даний варіант усуває основні недо- |

|

|||

ліки плужного |

та |

екскаваторного |

|

|

відвалоутворення. У цьому випадку |

|

|||

породу з думпкарів |

розвантажують |

|

||

на спеціальний |

відвальний майдан- |

|

||

чик, що розташований на 1,5…2,0 м |

|

|||

нижче рейкової колії. Мінімальна |

|

|||

ширина робочого майданчика пови- |

|

|||

нна бути достатньою для розвороту |

|

|||

бульдозера (3…7 м), максимальна – |

|

|||

(30 м та більше) – в залежності від |

|

|||

технічних, технологічних та економі- |

|

|||

чних факторів (рис.5.8). |

Рис. 5.7. Схема бульдозерного відвалоут- |

|||

Переваги |

бульдозерного |

|||

ворення при автотранспорті |

||||

способу відвалоутворення: |

||||

|

||||

найбільш простий, дешевий та продуктивний;

бульдозер служить не тільки відвальною машиною, але використовується одночасно для ремонту й будівництва кар’єрних та відвальних доріг;

швидкість будівництва відвалів;

мобільність відвального обладнання. Недоліки бульдозерного відвалоутво-

рення:

залежність роботи від властивостей розкривних порід;

залежність від кліматичних умов;

• підвищене зношення гуми при русі самоскидів на відвалі;

великі витрати палива.

Прийомна здатність бульдозерного відвалу на 1 м його довжини

Q = |

Vа kк |

, м3/м, |

( 5.4 ) |

|

|

|

|||

в |

b |

|

|

|

|

|

Рис.5.8. Схема роботи буль- |

||

де Vа – місткість кузова автосамоскида, м3; |

||||

kк – коефіцієнт кратності розвантаження |

дозера при залізничному |

|||

транспорті |

||||

по ширині самоскида (для БелАЗ-540, КрАЗ-256 |

b – ширина кузова автосамоскида, |

|||

і МАЗ-503 відповідно дорівнює 1,5; 2,5 і 3,0); |

||||

м. |

|

|

|

|

Продуктивність бульдозера за зміну по переміщенню порід на відвалі

Q = |

60 Е Тзм kч |

, м3,зміну, |

( 5.5 ) |

|

|||

б |

t p |

|

|

|

|

||

де Е – обсяг породи, що переміщується за один рейс, м3;

53

Rp – радіус розвантаження екскаватора, м.

5.4. Технологія бульдозерного відвалоутворення

Бульдозерне відвалоутворення використовують звичайно при доставці породи до відвалу великовантажними автосамоскидами, тракторними причепами чи, що менше зустрічається, залізничним транспортом. Відвалоутворення включає дві операції:

розвантаження породи з транспортних засобів на відвальну площадку;

переміщення породи під укіс відвалу.

Крім того, при використанні автомобільного транспорту на відвалі періодично виконують роботи з планування відвальної бровки, улаштування, ремонту та обслуговуванню автодоріг.

На відвалі споруджують головну та тимчасову автодороги. Самоскиди розвертаються на тимчасовій дорозі та заднім ходом під’їздять до місця розвантаження – на 1…1,5 м від бровки відвалу. Сплановану бульдозером поверхню відвалу укатують катками, особливо в місцях руху транспорту, та по мірі посування фронту відсипання дорожня смуга перевлаштовується. Кількість бульдозерів для планування та скидання породи визначається обсягом розкриву, що розміщується у відвалі, та продуктивністю бульдозерів.

За умов безпеки на краю бровки відвалу необхідно постійно підтримувати породний валик висотою 0,5…0,8 м та завширшки 2,5 м. Крім того, у слабких породах укладають обмежуючий дерев’яний чи металічний брус, який утримується двома канатами, що кріпляться дротом до труб, що забити в масив відвального уступу. Це дозволяє збільшити довжину каната та переміщувати брус по мірі переміщення бровки відвалу. Майданчик бульдозерного відвалу повинен мати по всьому фронту розвантаження похил до 30 у бік відвалу. При роботі ніччю відвальна бровка освітлюється прожекторами.

За сприятливих умов розміщення відвали з автомобільним транспортом можуть працювати без бульдозерів. Так, наприклад, на Дашкесанському залізорудному кар’єрі, де висота відвалів, що утворюються в ущелині, сягає 250 м, відвальні роботи полягають лише в розвантаженні автосамоскидів, які перед цьому закріпляють тросом. Бульдозер використовують тільки для планування автодороги.

Продуктивність бульдозерів на відвалах залежить від їх розмірів та потужності, відстані транспортування та властивостей порід, типа та конструкції бульдозерного лемеша. Потужні бульдозери Д-385 на базі трактора ДЕТ-250 при транспортуванні скельних порід на відстань 10 м переміщують 2100 м3 за зміну, а на 25 м - –810 м3. При м’яких породах продуктивність бульдозерів зростає на 25…30%.

Висота відвального уступу залежить від стійкості порід, гірничотехнічних та гідрогеологічних умов та складають 20…40 м. Відвал складається з трьох ділянок рівної довжини по фронту розвантаження (рис.5.7). Загальна довжина розвантажувального, планованого та резервного майданчиків коливається від 100 до 500 м та визначається кількістю самоскидів, що працюють одночасно.

Відвалоутворення бульдозерами при залізничному транспорті ще не знайшло використання.

Однак практика показує, що продуктивність відвального тупика, обладнаного бульдозером Д-385А, також , як при роботі екскаватора ЕКГ-4,6. Інші показники також краще: капітальні витрати у 3 рази менше, експлуатаційні витрати нижче на 40…50%, час розвантаження состава скорочується вдвічі.

Використання такої схеми відвалоутворення економічно вигідно при

52

Рис.5.3.

Плужне відвалоутворення

Продуктивність відвальних плугів 300…500 м3/г. Думпкари можна розвантажувати одночасно усім составом при допомозі центрального пневматичного управління, що знаходиться на локомотиві, групами чи поодинці.

Операцію по розвантаженню со- |

|

ставів та послідуючу планування відва- |

|

льним плугом повторюють 4…8 рази, |

|

після чого уздовж відвальної колії утво- |

|

рюється площадка завширшки 3,5 м. По- |

|

дальша робота з прийому породи стає |

|

неможливою. Колію переміщують ближче |

|

до бровки відвального уступу та всі опе- |

|

рації повторюються. Оскільки відвальні |

|

породи дають усадку й протягом розван- |

|

таження породи виникає поступове про- |

|

сідання рейкової колії, перед його пере- |

|

міщенням виконується планування відва- |

|

льної бровки таким чином, щоб вона була |

|

на 0,3…0,5 м вище рівня рейкової колії. |

|

Крок переміщення складає 4…5 м. Пере- |

|

міщують рейкову колію спеціальними |

Рис. 5.4. Схема роботи відвального |

машинами. |

плуга |

Основні переваги плужних відва- |

|

лів: порівняльна невеликі капітальні витрати; універсальність використання (породи будь-якої міцності); задовільні економічні показники.

Недоліки плужних відвалів: невелика висота відвального уступу (10…15 м у м’яких породах, 15…20 м у скельних); обмеженість умовами безпеки розвантаження вагонів безпосередньо у бровки укосу; мала відстань переміщення рейкової колії; висока трудомісткість колійних робіт; складність організації відвальних робіт.

Прийомна здатність тупика плужного відвалу між двома суміжними пере-

міщеннями рейкової колії |

|

|||

Vo |

= |

c Ho L |

, м3, |

( 5.2 ) |

|

||||

|

|

k p |

|

|

де с – відстань переміщення рейкової колії, м; Но – висота відвалу, м;

L – довжина відвального тупика, м;

kр – коефіцієнт остаточного розпушення породи у відвалі; kр =1,06…1,15. Відстань переміщення рейкової колії у тупику плужного відвалу с=а – b,

м, де а – максимальний виліт головного лемеша відвального плуга від осі колії, м; b – безпечна відстань між осі колії до верхньої бровки відвального ярусу, м.

49

5.3. Технологія відвалоутворення одноковшевими екскаваторами

Відвалоутворення одноковшевими екскаваторами включає три основні операції, що виконуються послідовно: саме відвалоутворення; переведення екскаватора на нову західку ; переукладення рейкової колії.

Відвалоутворення в даному випадку полягає в екскавації породи, що розвантажується з думпкарів та укладанні її у відвал. Розкривні породи з одного-двох думпкарів розвантажують у прийомну яму відвального екскаватора (рис.5.5 ), який перевантажує її у трьох напрямках: уперед по ходу; під укіс відвалу та назад (за екскаватор) по ширині відвальної західки на 0,5…1,0 м вище рівня розташування рейкової колії. Екскаватор установлюється нижче рівня рейкової колії на проміжному горизонті. При такому розташуванні екскаватора машиністу добре видно верхній підуступ відвалу, що дає змогу дотримуватися правильності його відсипання. В місці укладення рейкової колії попередньо бульдозером виконується планування поверхні відвалу.

Після розвантаження породи укіс уступу приймає прямолінійний профіль із кутом, що наближається до кута природного укосу.

Відсипання відвалу по фронту виконують паралельними західками. Після відсипання західки на всю довжину відвального тупика рейкові колії переукладають у нове положення.

Відстань переукладення колії при відвалоутворенні екскаваторами ЕКГ-4 та ЕКГ-4,6 - 20…24 м. Термін роботи відвального тупика між переукладаннями рейкової колії складає 3…6 міс. Річна продуктивність ЕКГ-4 на відвалах – 1…2 млн.м3. Оптимальна висота відвалів, що розміщені на рівнині – 15…30 м. Висота верхнього підуступу відвалу 4…6 м, нижнього – 10…25 м. Врешті-решт вона залежить від фізико-механічних властивостей порід, що складуються. Оптимальна довжина відвальних тупиків – 1500…2000 м.

Переваги використання механічних лопат на відвалах:

більш висока (у 1,5…2,0 рази), ніж при плужному відвалоутворенні, продуктивність праці за рахунок меншої трудомісткості переміщення ланками;

більш висока (у 2…3 рази) потужність відвального тупика;

можливість (завдяки меншій кількості переукладання) баластування колії та використання за рахунок цього потужного рухомого состава;

збільшується швидкість поїздів, знижується аварійність із-за несправних

колій;

скорочується термін будівництва нових відвалів.

50

Недоліки використання механічних лопат на відвалах:

великі капвкладення, що пов’язані з використанням для переєкскавації породи великої ціни машин – екскаваторів.

На окремих кар’єрах для механізації відвальних робіт використовують екс- каватори-драглайни. Технологія відвалоутворення драглайнами при доставці породи залізничним транспортом мало чим відрізняється від технології відвалоутворення механічними лопатами.

У практиці, в залежності від умов, використовують різні схеми відвалоутворення. Звичайно, драглайн установлюють на висоті 8…10 м, породу з думпкарів розвантажують у прийомну яму глибиною 5…6 м, завширшки та завдовжки 25…35 м. Розміри відвалу визначаються радіусами черпання та розвантаження екскаватора: звичайна висота відвалів – 20…40 м, ширина –

120…150 м (рис. 5.6). Прийомна місткість 1 м відвалу сягає

2000…3000 м3 та більше.

Драглайни використовують на відвалах, що характеризуються наявністю зсувних явищ, при транспортуванні м’яких, середньої та нижче середньої міцності порід залізничним транспортом.

Переваги використання драглайнів:

підвищення безпеки роботи екскаватора внаслідок меншого,

ніж у механічної лопати, питомого тиску на ґрунт та розташування екскаватора на значній відстані від бровки укосу;

збільшення відстані переукладання до 40…60 м та більше;

досягнення стійкої висоти відвалу й відповідно зменшення обсягів колій-

них робіт.

Недоліки використання драглайнів:

продуктивність драглайна на відвалі нижче в порівнянні з механічною ло-

патою;

значні капітальні витрати;

великі витрати енергії на черпання, переміщення та підйом породи.

Vв = |

с′ Нв L |

, м3, |

( 5.3 ) |

|

|||

|

k p |

|

|

де c′- відстань переукладання колії, м.

Відстань переукладання рейкової колії на відвалі: c′ ≈ Rч + Rp , м,

де Rч – радіус черпання екскаватора, м;

51