kuzmich_o_k_vidkriti_girnichi_roboti

.pdf

11.3. Розробка бульдозерами та колісними скреперами

Бульдозерні роботи в основному виконуються при видобутку вічномерзлих розсипів глибиною до 12…14 м. Мерзлі піски розробляються шарами по мірі їх відтаювання без рихлення чи з випередженим рихленням механічними розпушувачами, що змонтовані в задній частині бульдозера. Широке розповсюдження на розсипах отримали бульдозеророзпушувальні агрегати на базі 250-сильних тракторів ДЕТ-250 та 380-сильних тракторів американської фірми “Катерпіллер”.

Для підвищення продуктивності машин та зниження втрат при вийманні розсип необхідно передчасно осушити – відвести воду із розрізу. З цією метою проводять русловідводні, нагірні та капітальні канави, що поглиблюють до плотика розсипу.

При видобутку пісків бульдозер переміщує їх до бункера по коротшій відстані, тому напрям бульдозерних заїздів має вид віяла, центр якого – бункер (рис.11.8). На розкривних роботах в основному використовується система паралельних заїздів – поперечна та рідше повздовжня.

Рис.11.8. Бульдозерна розробка розсипу: 1 – відвали торфів; 2 – бульдозер; 3 – котлован; 4 – хвости; 5 –

промивний прилад

90

Для бульдозерної розробки розсипів характерна технологічна схема, що надана рис.11.8. Нижній горизонт розкривають котлованом, в якому улаштовується бункер для прийому пісків та невелика насосна установка. Піски на поверхню до промивального обладнання транспортують конвеєром, що улаштовується в невеликій траншеї, яка з’єднує котлован з поверхнею. Котловани при бульдозерному видобутку розміщують на відстані біля 200 м один від одного. Проводять котловани буропідривним способом з використанням кана- тно-среперної лебідки.

Розкривні роботи з використанням скреперів ведуться при різних схемах їх руху, що дозволяє в конкретних умовах досягти мінімальної відстані

паралельними укосу уступу, які називаються західками.

Західки за довжиною іноді поділяють на окремі блоки, що розробляються самостійними засобами виймання.

Параметрами уступу є його висота Н – відстань по вертикалі між верхній та

нижній площадками, та кут укосу α між площинами нижньої площадки та укосу. Висоту уступу вибирають у залежності від потужності шарів корисної копалини та розкривних порід, які бажано розробляти окремо, та від робочих параметрів виймальних машин. Кут укосу уступу повинен забезпечить його стійкість, виключивши зсуви та обвалення порід. На практиці висота уступів коливається від декілька метрів до 40…50, а кути укосу – від 30…400 до 800.

Іноді уступ по висоті поділяють на 2 чи більш підуступів, виймання яких ведуть окремо, а транспортування – по єдиному для уступу транспортного горизонту (рис. 1.9). Розподілення уступу на підуступи здійснюють для окремого виймання різних сортів та різновидів гірської маси, коли робочі розміри виймальних машин не дозволяють розробляти потужну товщу порід чи корисної копалини одним уступом.

На рис. 1.10 наведено загальний вид відкритих розробок. Поклад корисної копалини 9, породи, що покривають 4 та вміщують 5, розробляють у межах кар’єрного поля 12 виїмковими шарами 11. Борт - кар’єру, що знаходить-

|

ся в розробці, - робо- |

|

|

чий борт включає один |

|

Рис.1.9. Поділення уступу на підуступи |

розкривний уступ 13 та |

|

два видобувних уступи |

||

|

7. Відробку уступів ведуть вибоями 14, для яких визначають ширину західки 15. Відстань робочого уступу складає фронт роботи уступу. Сумарний фронт

усіх уступів складає фронт роботи кар’єру. Довжина фронту кар’єру повинна бути достатньо для того, щоб розставити усі необхідні для виконання планових обсягів робіт гірниче обладнання. На кожен екскаватор у залежності від його продуктивності виділяють фронт робіт завдовжки від 200…300 м до 2…3 км.

Сукупність уступів, що знаходяться в одночасній розробці, називають робочою зоною кар’єру. Уступи робочої зони поділені робочими площадками 8, ширина яких повинна бути достатньою, щоб розташувати гірничотранспортне обладнання, транспортні та енергетичні комунікації, розвал гірської породи, що утворюється при підриванні порід.

Борт кар’єру, на якому не ведуться роботи, називають неробочим. Він складається з неробочих уступів 6, що розділені площадками для розташування транспортних комунікацій – транспортними бермами 18 та площадками, що служать для затримання кусків порід, що обвалюються з укосів уступу, та забезпечення стійкості порід борта – запобіжними бермами 10. Їх залишають не більш ніж через кожні три уступи завширшки не менше однієї третини відстані по вертикалі між суміжними бермами.

12

11.2. Екскаваторна розробка

Відомо декілька груп технологічних схем екскаваторної розробки розсипів:екскаваторно-транспортна зі стаціонарним збагачувальними установ-

ками. При використанні екскаваторів та транспортних засобів розкривні роботи ведуть з випередженням (4…10 міс) по відношенню до видобувних робіт. Ці схеми використовують при розробці великих полігонів з великою потужністю торфів (не менше 4 м), коли використання колісних скреперів недоцільно;

з перевалкою розкривних порід екскаваторами та використанням транспорту на видобувних роботах (рис.11.5). Отримали розповсюдження технологічні схеми з безпосередньою та кратною перевалкою розкривних порід одним чи двома спареними екска-ваторами. В залежності від розмірів розсипу породи укладаються у внутрішні чи у зовнішні відвали. Іноді екскаваторне виймання розкривних порід поєднають з використанням консольного відвалоутворювача;

з перевалкою роз-

кривних порід екскаваторами та використанням пересувного збагачувального обладнання

(рис.11.6);

екскаваторнобульдозерне (рис.11.7), перева-

гами якої полягають у використанні кожної машини у найбільш сприятливих умовах, - бульдозери працюють при малих відстанях транспортування, а екскаватори перевантажують вже розрихлену породу, що забезпечує високу продуктивність машин.

При цьому в схемі з акумульованою траншеєю є суттєві

переваги – виключається робота Рис.11.6. Розробка торфів драглайном та пісків бульдозера на підйом та скоробульдозерами: 1 – драглайн; 2 – відвали торчується кількість західок екскавафів; 3 – бульдозер; 4 – промивний прилад тора унаслідок накопичення породи в траншеї.

Рис.11.7. Комбіновані технологічні схеми розробки екскаваторами та бульдозера-

ми

89

Для проведення розкривних виробок бажано використовувати обладнання, що буде використано на розкривних та видобувних роботах.

Розкриття канавами

(рис.11.3) економічно та широко використовується при гідромеханізації. Місце закладення канави вибирають таким чином, щоб розташувати за устям канави хвости збагачення, що транспортуються самопливом.

Довжина канав у межах розрізу змінюється від 40 до 150 м, довжина зовнішньої частини канави 10…300 м. Відстань між канавами змінюється від 40 до 400 м. Похил канави повинен забезпечувати самопливне переміщення

розмитих пісків (i = 0,015…0,040).

Розкриті котлованом (рис.17.4.) використовують при розсипах, що складно залягають, з нерівним плотиком, коли немає можливості розміщувати хвости у заплаві, а розкривати канавами недоцільно із-за великого обсягу робіт. Котловани риють драглайном, бульдозером чи за допомогою гідромоніторів та землесосних улаштувань.

Рис.11.3. Розкриття розсипу канавами

Рис.11.4. Розкриття розсипу котлованами

Рис.11.5. Розробка розсипу з перевалкою драглайном та переміщенням пісків самоскидами

88

Рис. 1.10. Схема кар’єру

1.5.Об’єкти відкритих гірничих розробок та природні умови, що впливають на розробку

Об’єктами відкритих гірничих розробок є родовища з рівними геологічними, топографічними, гідрогеологічними та кліматичними умовами. В кожному конкретному випадку при виборі способу розробки віддають перевагу тому способу, при якому техніко-економічні та інші показники краще.

На вибір способу оказують наступні умови: потужність покладу, а також гірські породи, що покривають поклад; фізико-механічні властивості гірських порід; кут падіння покладу; рельєф місцевості; зводненість; клімат району та ін.

Умови залягання родовищ, що розроблюються відкритим способом, вельми різні. Однак їх можна розподілити на характерні типи за основними відмінними ознаками:

положення покладу відносно поверхні;

її потужності, форми, кута падіння, будови;

рельєфу поверхні кар’єрного поля.

13

За положенням покладу корисної копалини відносно земної поверхні родовища поділяють:

поверхові, що залягають безпосередньо на денній поверхні, чи покрити наносами малої потужності;

глибинні, що знаходяться нижче рівня поверхні під товщею гірських порід потужністю більше 30 м;

висотні – залягають вище рівня поверхні, на схилі чи вершині узгір’я;

висотно-глибинні, у яких частина запасів знаходиться вище, а частина – нижче рівня поверхні;

За потужностю поклади корисної копалини бувають:

вельми малої (до 2…3 м), виймання яких доцільно бульдозерами, скреперами, стругами та іншими виймальними заходами;

малої – горизонтальні та пологі родовища з вертикальною потужністю до10…20 м, які можна розробляти одним уступом; похилі та круті родовища з горизонтальною потужністю до 25…50 м, коли підготовка чергового уступу до розробки можлива після повного виймання копалини на нижчележачому уступі;

середньої – горизонтальні та пологі родовища потужністю до 20…30 м, похилі та круті – із горизонтальною потужністю до 50…100 м (коли поклад розробляється двома уступами чи підуступами);

потужні – горизонтальні та пологі родовища потужністю більше 30 м,

похилі та круті з горизонтальною потужністю більше 100…150 м (коли розробляються трьома та більше уступами).

За формою поклади корисні копалини розрізнюють:

пластові, що витягнути по двох напрямках при відносно малої потужності (пласти, лінзи, жили та седловинні поклади);

розвити більш менш однаково за всіма напрямками, ізометричні (масиви, штоки, гнізда);

витягнути переважно в одному напрямку (трубоподібні, стовпоподібні). За кутом падіння поклади розрізнюють:

горизонтальні та пологі – до 8…100;

похилі – від 8…100 до 25…300;

круті – більше 25…300.

1.6. Етапи відкритих гірничих робіт

При відкритій розробці родовищ корисних копалин виконують наступні ро-

боти:

підготовка поверхні кар’єрного поля – відведення русла річок та струмків за його межи, спускання води з озер, знесення споруд, перенесення шосейних та залізничних доріг, ліній електропередач, вирубка лісів та корчівка пеньків та ін.; осушення родовища – дренаж гравітаційних підземних вод з гірських порід, що належать до виймання, та зниження рівня цих вод;

гірничо-будівельні роботи – проведення виїзних траншей для створення транспортних комунікацій та розрізних траншей, які створюють початковий фронт гірничих робіт;

14

11. ВІДКРИТА РОЗРОБКА РОЗСИПІВ

11.1. Загальні відомості. Розкриття родовищ

Розсипами називають утворені унаслідок руйнування корінних рудних родовищ рихлі та зцементовані відкладення уламкових порід, що вміщують зерна корисної копалини. За місцем положення та умовам залягання розрізняють розсипи терасові, долинні, косові, лощінні, озерні, морські та ін. Із розсипів добувають золото, платину, циркон, моноцит, діаманти, оптичний кварц, каситерит, вольфраміт та ін. цінні корисні копалини.

За будовою розсипи розрізняють: торфи, піски та плотик (рис.11.1). Торфи – це мулові, піщано-глинясті чи галькових відкладення, що не вміщують корисних мінералів в промисловій кількості. Піски – поклади гли- нясто-піщано-галькових відкладень, що вміщують корисні компоненти в промисловій кількості. Плотик – частіше усього корінні породи, що підстилають розсипи.

В залежності від технічних засобів, що використовуються, змінюється вид розкривних виробок, що забезпечують вантажотранспортний зв’язок робочих горизонтів з поверхнею. При використанні скреперів та бульдозерів споруджують похилі півтраншеї та траншеї.

При використанні похилих конвеєрів чи ін. підйомних улаштувань споруджують котловани із траншеєю. При глибині до 8...10 м проводять траншеї, при більшій глибині - півтраншеї на бортах розрізу.

Розрізняють основні способи розкриття розсипу: загальною траншеєю (виїздом), окремими траншеями (виїздами) на кожному горизонті, що розробляється, та канавами чи котлованом.

Загальні та окремі траншеї та півтраншеї (рис.11.2) намагаються проводити на ділянках із самою низькою відміткою плотика, щоб потім вести розробку за підняттям, що забезпечує краще осушення вибоїв та робочих горизонтів та зниження обсягів гірничо-будівельних робіт.

Рис.11.2. Розробка розсипу скреперами при розкритті окремими траншеями

87

підживлення його в процесі роботи земснаряда виконується насосами чи самопливом. Після наповнення котловану водою земснаряд виконує його поглиблення до необхідної відмітки.

Змінна продуктивність земснаряда по породі визначається за формулою

П = Пзм.Тзмkв, м3, |

( 10.1 ) |

де kв = 0,65…0,80 – коефіцієнт використання земснаряда в часі.

Розробка розсипних родовищ виконується драгами, які представляють собою спеціалізовані судна, що оснащені обладнанням для підводного та надводного черпання порід, збагачення корисної копалини та віддалення хвостів до відвалу.

10.7. Видобуток корисних копалин із дна морів та океанів

За визначенням фахівців при сучасному рівні видобутку мінеральної сировини та перспективах його зросту відомі запаси корисних копалин у межах суші можуть забезпечити потреби людства на декілька сотень років, а запаси деяких корисних копалин вистачить всього на десятки років.

У зв’язку з цим у багатьох державах розробляється родовища, що розташовані на дні морів та океанів у межах континентального шельфу, площа якого складає 27…28 млн. км2, а глибина не перевищує 200 м. В практиці підводної розробки мають місце випадки, коли глибина розробки перевищує 1000м .

Підводний видобуток корисних копалин із дна морів та океанів має наступні переваги у порівнянні з видобутком континентальних корисних копалин:

різко скорочується обсяг гірничо-капітальних робіт;

не потребує спорудження під’їздних шляхів;

у більшості випадків відсутні розкривні роботи;

відсутня потреба в рекультиваційних роботах.

До технічних засобів, що використовуються при підводному видобутку, відносять несамохідні та самохідні земснаряди, грейферні, ежекторні та ерліфтні снаряди, драги та установки, що розташовуються на естакадах чи на березі. Самохідні снаряди мають трюм та можуть використовуватися для доставки гірської маси від місця розробки до технічних споруд на березі.

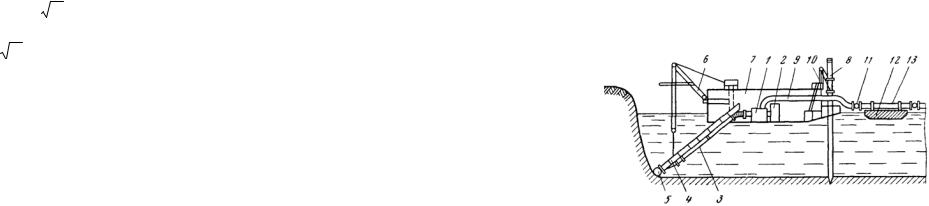

Ерліфтні снаряди (рис.10.4.) є глибоководними видобувними улаштуваннями, в яких використовується стиснуте повітря для створення ефекту всмоктування. Поряд із відкритим способом видобутку корисних копалин із дна морів та океанів в окремих випадках використовується й підземний спосіб.

Собівартість корисних копалин при підводному видобутку значно нижче, ніж при видобутку на суші.

Рис.10.4. Схема ерліфтного снаряда: 1 – всмоктуюча труба; 2 – компресор; 3 –

повітрязбірник; 4 – трубопровід стиснутого повітря; 5 – суміш повітря з пульпою; 6 – підйомна труба; 7 – трюм

86

розкривні роботи, які складаються із систематичного видалення розкривних порід з метою забезпечення доступу до корисної копалини та створенні потрібної довжини фронту робіт;

виймальні роботи – планомірний видобуток корисної копалини;

рекультивація (відновлювальні роботи) – виконання робіт щодо відновлення земель, що порушені гірничими роботами.

1.7. Коефіцієнт розкриву

Для характеристики відносного обсягу розкривних порід у межах кар’єрного

поля користуються спеціальним показником – коефіцієнтом k розкриву. Він визначається відношенням об’ємної чи вагової кількості розкриву до кількості видобутої корисної копалини. Коефіцієнт розкриву показує, скільки одиниць розкриву потрібно перемістити у межах кар’єру чи видалити за його межи, щоб видобути одиницю корисної копалини.

В залежності від розмірності коефіцієнт розкриву називається ваговим (розкрив та корисна копалина, виражений у вагових одиницях, т/т); об’ємним (розкрив та корисна копалина, виражений в об’ємних одиницях, м3/м3) та змішаним (розкрив виражена в об’ємних одиницях, а корисна копалина – в вагових, м3/т).

Розрізнюють середній, поточний, контурний, граничний та плановий коефіцієнти розкриву.

Середній коефіцієнт kсер розкриву визначається відношенням обсягу Vр до обсягу Vк.к корисної копалини в кінцевих контурах кар’єру. Якщо запаси корисної копалини визначені за даними геологічної розвідки, то в даному випадку коефіцієнт розкриву називається середньогеологічним. Якщо при визначенні коефіцієнта розкриву використани промислові запаси, то коефіцієнт розкриву називається серед-

ньопромисловим.

Поточний коефіцієнт розкриву kп визначається відношенням обсягу Vр.п розкриву, що переміщена з кар’єру чи в межах його за деякий проміжок часу (рік, квартал, місяць) до обсягу Vк.к.п корисної копалини, що видобута за той же проміжок часу.

Контурний коефіцієнт розкриву kк визначається відношенням обсягу розкриву до обсягу корисної копалини, що видобувається при зміні кінцевих контурів кар’єру.

Граничний коефіцієнт розкриву kгр характеризує питомий (до одиниці корисної копалини) максимальний обсяг переміщуваних розкривних порід, при якому витрати Св на видобуток одиниці корисної копалини відкритим способом не перевищують аналогічних витрат Сп при підземному способі.

Плановий коефіцієнт розкриву kпл – це значення коефіцієнта розкриву, яке приймається для визначення собівартості С корисної копалини при погашенні витрат на розкривні роботи в період експлуатації.

Значення коефіцієнтів розкриву є важним показником відкритих розробок. Вони служать для визначення економічної ефективності меж відкритих гірничих робіт та граничної глибини кар’єрів при розробці похилих та крутих покладів, що залягають на значній глибині, а також для регулювання потужності кар’єру та собівартості корисної копалини.

15

2.ПІДГОТОВКА ГІРСЬКИХ ПОРІД ДО ВИЙМАННЯ

2.1. Загальні поняття

В залежності від фізико-механічних властивостей гірських порід, що розроблюються, приймаються різні способи їх підготовки:

осушенням;

запобіганням від промерзання;

відтаюванням змерзлих порід;

гідравлічним розслабленням чи упрочненням;

механічним чи підривним розпушуванням.

На відкритих розробках найбільшу питому вагу займає підготовка порід за допомогою буровибухових робіт. Енергія вибуху використовується в кар’єрах для відділення напівскельних та скельних порід від масиву та подрібнення їх до транспортабельних розмірів.

Підривні роботи повинні забезпечувати:

оптимальну інтенсивність і рівномірність подрібнення гірської маси. Мак-

симальний допустимий лінійний розмір lk кусків породі, що підірвана, може бути обмежена обсягом Е ковша екскаватора

lk ≤ (0.7...0.8)3 E , м; |

( 2.1 ) |

обсягом V транспортної посудини |

|

lk ≤ 0.53 V , м; |

( 2.2 ) |

меншим розміром Адр приймального отвору бункера чи подрібнювальної установки |

|

lk ≤ (0.75...0.85)Aдр , м; |

( 2.3 ) |

шириною Вк стрічки конвеєра |

|

lk ≤ 0.5Bk −100, мм; |

( 2.4 ) |

Кількість негабаритних кусків гірської маси повинно бути мінімальним, а подрібнення – рівномірним;

потрібну кількість та сортність корисної копалини;

оптимальну форму та розміри розвалу підірваної породи із врахуванням

безпечної й продуктивної роботи |

екскаваторів та інших виймально- |

навантажувальних машин. Найбільша ширина розвалу Вmax, який може бути убраний за один прохід, визначається за формулою

Вmax = Rч.у +Rр – с, м, |

( 2.5 ) |

де Rч.у - радіус черпання екскаватора на горизонті установки, м; Rр – радіус розвантаження екскаватора, м;

с – безпечна відстань від нижньої кромки розвалу породи до осі навантажувальної колії (не менш 3 м), м.

доцільну форму та кут укосу уступу, що забезпечать безпечне буріння та заряджання свердловин;

необхідну повну проробку підошви без залишення порогів;

збереження відносної монолітності масиву гірських порід за останнім рядом свердловин блока, що підривається, та при відробці укосів уступів, що

16

10.5. Відвалоутворення при гідротранспорті

При гідромеханізації порода розкриття, що розмита, укладається до відвалу за рахунок природного випадання часточок ґрунту з пульпи. Для гідро-відвалів використовують природні заглиблення, вироблений простір старих кар’єрів, косогори. При їх відсутності на вільному майданчику виконується обвалування ділянки поверхні з трьох, іноді з чотирьох боків для приймання пульпи. Обвалування на висоту 2…3 м виконують, звичайно, драглайнами чи бульдозерами. Для стоку води роблять колодязь, який з’єднують із ставком-відстійником, у якому підсаджуються мілкі часточки породи, а освітлена вода по трубопроводах поступає до водозабору насосної станції для повторного використання.

10.6. Розробка гірських порід плавучими земснарядами

Земснаряд (рис.10.3) представляє собою плавучу землесосну установку, що призначена для підводної розробки порід та транспортування пульпи. Розробка порід земснарядом виконується шляхом усмоктування за рахунок вакууму, що створюється у всмоктувальній трубі. Інтенсивність всмоктування залежить від гранулометричного складу породи, форми та розміру наконечника усмоктувального пристрою, витрат води, величини вакууму та відстані від наконечника до поверхні вибою.

При необхідності розробка порід може виконуватися з попереднім розпушуванням спеціальними пристроями (механічними чи гідравлічними). Максимальна продуктивність земснарядів по пульпі знаходиться у межах

1000…1200 м3/г. Глиби-

на розробки складає 15…20 м Переміщення земснаряда в процесі роботи (папільонування) може виконуватися за допомогою лебідок та канатів, що закріплені на березі (якірний спосіб), та за допомогою паль, лебідок та канатів, що закріплені на березі (па-

льно-якірний спосіб), а також за допомогою спеціальних пересувачів.

Питомі втрати води при розробці порід дорівнює від 8 до 21 м3/м3. Для обводнення ділянки, що розробляється, та утворення фронту робіт для земснаряда проводиться котлован або розрізна траншея безпосередньо від водоймища. Розміри котловану визначаються з умов розміщення у ньому земснаряда та декількох секцій плавучого пульповоду. Глибина котловану 2…3,5 м. Наповнення котловану водою та

85

характеристик гідромонітори мають спеціальні заспокоювачі, наявність яких дозволяє підвищити динамічний тиску струмені у два рази.

Насадка гідромонітора дозволяє, нарешті, сформувати водяний струмінь. Оптимальна конструкція насадок дозволяє підвищити осьовий динамічний тиск на

14%.

10.4. Гідротранспорт гірських порід

Розрізняють безнапірний чи самопливний та напірний гідротранспорт. При безнапірному суміш транспортується по канавах, желонках, лотках та частково по трубах з підвищених місць до більш низьких. Тиск на вільній поверхні гідросуміші дорівнює атмосферному.

Самопливний транспорт не знайшов широкого використання. Використовують його в тому випадку, коли місцевість має достатній похил (від 0,015…0,100). Що залежить від стану поверхні, споруд, по яких протікає пульпа, та виду породи, що транспортується.

Напірний гідротранспорт є основним видом транспорту на гідромеханізованих кар’єрах. Гідросуміш утягується землесосом та транспортується по напірних трубопроводах – пульповоду або на подрібнене-сортувальну фабрику (корисну копалину), або до відвалу (розкривні породи).

Землесосна установка складається із землесоса, електродвигуна, допоміжної апаратури та обладнання для пуску та управління. Монтується вона на металічній рамі, на якій для полегшення переміщення трактором змонтовані саночки чи дерев’яні бруси з настилом. Великі установки мають гусеничний чи крокуючий хід.

Землесос – це відцентровий одноколісний насос, що пристосований для перекачування піщано-гравійної суміші.Для невеликих обсягів робіт використовують землесоси з вертикальною віссю. Вони забезпечують стійку роботу агрегату та дозволяють обходитися без спеціальних улаштувань для пуску землесоса, відрізняються компактністю та невеликою вагою, що дає змогу без особливих зусиль часто пересувати землесос.

Іноді при малих відстанях транспортування та малих висотах подачі пульпи може бути використаний гідроелеватор. Раціональність їх використання також визначається наявністю дешевої напірної води.

Розрахунок напірного гідротранспорту зводиться до гідравлічного розрахунку пульповодів:

визначенню його діаметра, критичної швидкості транспортування та втрат напору в пульповоді;

розрахунку потрібної продуктивності та напору транспортуючих агрегатів, вибору їх типу та кількості;

побудови сполучених характеристик пульповоду та гідротранспортуючого

агрегату.

Переваги гідротранспорту: висока продуктивність, можливість транспортування на значні відстані, повна автоматизація; невисокі експлуатаційні витрати, можливість сполучення транспортування з гідроруйнуванням, збагаченням та промивкою матеріалу.

Недоліки гідротранспорту: значні витрати води та електроенергії; зношеність трубопроводів та насосів при транспортуванні абразивних матеріалів; подрібнення та розмочування матеріалів, що транспортуються, та потреба їх послідуючого зневоднення.

84

погашаються, з метою покращення їх стійкості;

мінімальний сейсмічний вплив вибуху та максимальне збереження споруд та масиву гірських порід, особливо у кінцевих контурах кар’єру;

достатній обсяг підірваної гірської маси для безперервної та високопродуктивної роботи виймально-навантажувальних машин;

високу економічність, продуктивність та безпечність всіх виробничих процесів, а також розкриття та системи розробки кар’єрів.

На відкритих розробках використовують наступні види зарядів:

свердловинні (колонкові) подовженої циліндричної форми (рис.2.1, а, б, в); він полягає у тому, що заряди вибухової речовини розташовується у свердловинах діаметром 70…400 мм та глибиною до 30 м (іноді до 50 м);

котлові, зосереджені в котлоподібному розширенні нижньої частини свердловини (рис.2.1, г );

камерні, зосереджені в камерах, що примикають до частини вибоїв шурфів та штолень (рис.2.1, д, е).

Рис. 2.1.Форми зарядів: а, б, в – свердловинний заряд; г – котловий заряд; д, е – камерний заряд.

Найбільше розповсюдження отримали свердловинні заряди, які розташовуються в вертикальних, похилих чи горизонтальних свердловинах. В більшості

випадків бурять вертикальні свердловини (рис.2.1,а), менше – похилі (рис. 2.1,б), які забезпечують більш стійкі пологі укоси, більш рівномірне подрібнення гірської породи й кращу проробку підошви; горизонтальні свердловини (рис.2.1,е) використовують головним чином для допоміжних зарядів.

2.2. Підривні свердловини та їх параметри

Свердловини представляють собою циліндричні порожнини діаметром більш 75 мм та глибиною більше 5 м. Параметрами свердловин є їх діаметр dc,

глибина Lc, перебур lп та кут βс нахилу.

Діаметр свердловини повинен вибиратися з врахуванням фізикомеханічних властивостей порід, необхідного ступеню їх подрібнення та обсягом гірничих робіт. На кар’єрах використовують свердловини діаметром 100…320 мм.

Свердловини малого діаметра використовують в міцних важкопідривних

17

породах, а свердловини великого діаметра – в породах легко – та середньопідривних при використанні потужного навантажувального обладнання.

Глибина свердловини залежить від висоти hу уступу та визначається за формулою

L = |

hу |

+l |

|

, м. |

( 2.6 ) |

|

п |

||||

c |

sin βс |

|

|

||

|

|

|

|

||

Перебур свердловини потрібен для кращої проробки підошви уступу при підриванні заряду ВР з метою утворення нормальних умов для роботи навантажувального обладнання на уступі. Глибина перебуру встановлюється в залежності від висоти уступу, лінії опору за підошвою, діаметра свердловини, властивостей ВР, фізико-механічних властивостей порід та умов їх залягання. Звичайно, перебур змінюється в межах 0,5…3,0 м. У легкопідривних породах потреба в перебурі відсутня.

2.3. Буримість гірських порід та способи буріння свердловин

Буріння підривних свердловин полягає в руйнуванні породи буровим інструментом та віддаленні її на поверхню. Ефективність буріння свердловин залежить від багатьох факторів, основним з яких є буримість гірських порід – здатність породи руйнуватися під дією бурового інструмента. Буримість породи залежить від способу буріння, конструкції бурового інструмента та ін. факторів, які впливають на характер руйнування порід. Акад. В. В. Ржевським рекомендовано порівнювати породи з буримості при механічному бурінні за відносним показником Пб трудності буріння породи. Він може бути визначений за формулою

Пб = 0,007(σзж + σздв) + 0,7γ |

( 2.7 ) |

За показником Пб гірські породи поділяють на 25 категорій, які в свою чергу поділяють на 5 класів.

Підривні свердловини бурять станками, які за характером руйнуючої дії напруг на вибій свердловин можна поділити на три класи:

механічні бурові станки, що забезпечують механічну дію на вибій свердловини (руйнування відбувається внаслідок виникнення в породі механічних напружень):

термічні бурові станки (руйнування відбувається внаслідок виникнення в породі теплових напружень);

комбіновані.

До першого класу відносять станки обертальної дії ріжучими коронками (станки типу СБР), обертальної дії шарошечними долотами (станки типу СБШ), ударно-канатного буріння (станки типу СБК), станки з опускним пневматичним молотком (пневмоударні станки типу СБУ), станки ультразвукового, підривного та гідравлічного буріння.

До другого класу відносять станки вогневого (станки типу СБВ) та плазм’яного буріння.

Третій клас бурових станків оснований на використанні комбінацій механічної та термічної дії на вибій свердловина.

18

гідромонітора та закінчується в насадці, яка служить для ущільнення струменю та

підвищення відстані її польоту. |

Кожен гідромонітор забезпечується декількома наса- |

|||

дками різного діаметра. |

|

|

||

Для зміни положен- |

|

|

||

ня ствола |

у |

вертикальній |

|

|

площині його з’єднають ша- |

|

|

||

ровим шарніром із верхнім |

|

|

||

коліном, а верхнє коліно – із |

|

|

||

нижнім – |

шарикопідшипни- |

|

|

|

ком. Це дає можливість по- |

|

|

||

вертати ствол у горизон- |

|

|

||

тальній площині на 3600. До |

|

|

||

трубопроводу |

гідромонітор |

|

Рис.10.2. Схема гідро- |

|

кріпиться нижнім коліном за |

|

монітора ГМН-250: |

||

допомогою |

болтового чи |

|

1 – нижнє коліно; |

|

швидкороз’ємного |

|

2 – верхнє коліно; |

||

з’єднання. |

|

|

|

3 – ствол; 4 - насадок |

Широкє розповсюд- |

|

|

||

|

|

|||

ження на кар’єрах отримали гідромонітори ГМН-250С з ручним управлінням. Використовуються також гідро-

монітори з дистанційним управлінням на гусеничному ГМСД-300 та на кроковому ГМСДШ-300 ході. Ці конструкції дозволяють без порушення правил безпеки максимально наблизити гідромонітори до вибою та тим самим підвищити руйнуючу силу струменю води, зменшити її витрати та підвищити продуктивність машин. Для маневреності гідромонітори поєднують із водоводом високо напірним гнучким рукавом, що витримує тиск води до 25 атм. Ефективність розмиву порід підвищується при автоматичному коливанні гідромонітора в процесі роботи у горизонтальній площині.

10.3. Руйнування гірських порід струменем із гідромонітора

Руйнування гірських порід в умовах гідромеханізації виконується струменем води, що направляється з гідромоніторів. Призначення гідромонітора – створити струмінь води з таким напором та витратами, при яких забезпечується ефективне руйнування гірського масиву та крупних кусків твердої фази до розмірів, що задовольняють вимогам гідротранспорту. Гідромоніторний струмінь характеризується наявністю наступних зон:

Упершій зоні струмінь володіє найбільшою щільністю та динамічним тиском.

Врезультаті різкої зміни тиску в струмені води починають виділятися бульбашки повітря. Таким чином, друга зона представляє собою суміш рідини з бульбашками повітря. Третя зона – це окремі подрібнені струмені та дрібні каплі води, що рухаються у повітряному середовищі.

По довжині струмінь води умовно розділяється на три ділянки: початкова ділянка, друга ділянка, де утворюється насичення струменю та утворюються окремі стремені, після чого починається третя ділянка.

Довжина робочої частини струменю залежить від конструктивних особливостей гідромонітора та складає 350…450 діаметрів насадки.

Для покращення течії потоку води у каналах гідромонітора необхідно надавати каналу, що підводить воду, якомога більш плавні контури.

Для покращення умов формування струменю та його гідродинамічних

83

висока енергоємність;

потреба значних обсягів води та майданчиків під гідровідвали;

подрібнення корисної копалини.

Кращий результат дає гідромеханізація при розмиві пісків, супісків та суглинків у талому стані. Напівскельні породи необхідно попередньо руйнувати механічних рихленням чи підриванням.

Основні фактори, що впливають на процес гідромеханізації

На процес гідромеханізації в основному впливають фізико-механічні властивості порід. Від фізико-механічних властивостей порід залежить питомі витрати води, напруга, що необхідна для руйнування, параметри гідро транспортування, розміри гідровідвалів, а також ступінь дезінтеграції чи подрібнення порід.

При розмиві порід суттєве значення мають петрографічний склад, густина,

міцність на роздавлювання, коефіцієнт зчеплення, кут внутрішнього |

тертя, розмока- |

ємість, пластичність, гранулометричний склад та коефіцієнт фільтрації. |

|

Водопостачання кар’єрів здійснюється по зворотній схемі |

(вода після освіт- |

лення на гідровідвалах використовується повторно). В цьому випадку необхідно мати дві насосні станції: одну основну, що подає воду до вибою із водосховища, другу - станцію підпитки, що подає воду до основної робочої станції із гідровідвалу (рис. 10.1).

Рис.10.1. Схема водопостачання: а – прямоточне водопостачання; б – водопостачання з використанням зворотньої води; 1 – ріка; 2 – перемичка; 3 – підводячий канал; 4 – насосна станція; 5 – водовід; 6 – кар’єр; 7 – пульповід; 8 – відвал; 9 - водоскидний колодязь; 10 – скидна канава.

10.2. Способи та засоби механізації, технологічні схеми розмиву порід

Напірний струмінь, що подається з великою швидкістю через гідромонітор (рис.10.2), розмиває неміцні породи. Формування струменю починається у стволі

82

2.4. Розташування та послідовність підривання свердловин

Розміщення свердловин на уступі може бути однорядним та багаторядним. Основними параметрами розміщення свердловин на уступі є: відстань а між свердловинами в ряду; відстань b між

рядами свердловин; лінія W опору по підошві уступу (рис.2.2.).

Велике значення на результати вибуху впливає величина

W, яка залежить від діаметра dc свердловини, висоти hу уступу та

кута α нахилу його укосу, потужності ВР та щільності заряджання. При збільшенні величини W погано проробляється підошва уступу, а при зниженні енергія вибуху більшою мірою витрачається на викид, а не на подрібнення породи. У практиці W = (0,6…1,0) hу. Мінімальне значення W , що задовольняє умовам

безпечного буріння уступу, визначається за формулою

Wmin = hу ctgα + c, м, |

( 2.8 ) |

де с = 3 – мінімальна допустима відстань від осі свердловини до верхньої бровки уступу, м.

На основі досвіду роботи кар’єрів W дорівнює: для легкопідривних порід W = (40…45)dc, для порід середньопідривних W = (35…44)dc та для важкопідривних порід W = (25…35)dc.

Величини а та b підбирають таким чином, щоб більш рівномірно розподілялась ВР в масиві. Ці величини залежать від підриваємості порід, діаметра свердловини, необхідної величини кусків породи, висоти уступу, схеми підривання.

Їх підбір здійснюється з врахуванням величини m = a : W, який називають коефіцієнтом зближення свердловин, значення яких на кар’єрах коливається в межах 0,75…1,40. За умов подрібнення для легкопідривних порід m = 1,1…1,4, для порід середньопідривних m = 1,0…1,1, для важкопідривних порід m = 0,75…1,0. При ша-

ховому розміщенні свердловин b ≈ 0,85 a, а при квадратному розміщенні b ≈ a. Підривання свердловинних зарядів може бути миттєвим та коротко-

сповільненим. Останнє дозволяє збільшити відстань між свердловинами за рахунок зміни напряму відриву порід від масиву та більш повного використання енергії вибуху, а також зменшити сейсмічну дію вибуху.

При короткосповільненому підриванні свердловин, що розміщені в один ряд, використовують три схеми ініціювання зарядів: почергову; схему підривання через свердловину; хвильову (рис.2.3 ).

19

Рис.2.3.Схеми короткоуповільненого підривання свердловин: а, б, в - почергова,

через свердловину та хвильова

2.5. Механічне розпушення гірських порід

Для механічного розпушення гірських порід використовують тракторні розпушувачі, бульдозери, тракторні лопати, скрепери та екскаватори.

Механічні розпушувачі на базі тракторів представляють собою причіпні чи навісні пристрої з 1…5 зубцями (рис.2.4)

Рис.2.4. Тракторний розпушувач

Широке використання отримали навесні тракторні розпушувачі, які витеснили буровибухові роботи при розробці гірських порід міцністю до 4…5 (за шкалою проф. М.М.Протодьяконова).

Гірська маса підготавлюється до виймання паралельними, перехрестними та діагональними проходами. Кількість зубів розпушувача та відстань між ними вибирають так, щоб забезпечити потрібну кусковатість порід. При розпушенні порід паралельними проходами між сусідніми борознами у нижній частині шару утворюються цілики у вигляді гребенів. Використання паралельно-перехрестних проходів дає можливість уникнути цього шляхом збільшення ефективної глибини розпушення.

Продуктивність механічного розпушення визначається за формулами: при паралельно-перехрестних проходах

P = |

3600 he c kч |

, м3/г, |

( 2.9 ) |

||

|

|||||

p.1 |

1 |

+ τ |

|

||

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

v |

|

||

при паралельно-перехрестних проходах

20

видобувається. З цією метою на гранітних кар’єрах слід передбачати улаштування подрібнено-сортувальних установок для виробництва щебеню з бункерами для готової продукції. При сприятливих умовах доцільно також організувати спеціальні цехи для виробництва гранітної брущатки.

Третя особливість розробки гранітних родовищ – певна залежність розміщення уступів, напряму переміщення фронту робіт та розміщенню устаткування, що використовується, від положення тріщин окремості та напряму кращого розколу граніту.

Більш сприятливе розміщення лінії вибоїв за напрямом полегшеного розколу

– паралельно повздовжнім тріщинам. Негативно виявляється на результатах роботи таке розміщення лінії вибоїв, при якому вона перетинає під гострим кутом напрям кращого розколу та повздовжніх тріщин окремості.

Четверта особливість розробки гранітних родовищ – потреба отримання неподільних вантажів значних розмірів та ваги. Підйомні крани на кар’єрах є таким само основним гірничим устаткуванням, як і екскаватори для кар’єрів із масовим видобутком подрібненої гірської маси.

П’ята особливість розробки – доцільність інтенсивного розвитку робіт у глибину. Справа у тому, що якість граніту з глибиною покращується. Оптимальні межи поглиблення гранітних кар’єрів слід визначати шляхом порівняння отриманої економії від поглиблення кар’єру та додаткових витрат на підйом та водовідлив.

Шоста особливість розробки родовищ граніту – потреба утримання великого підготовленого резервного фронту робіт із таким розрахунком, щоб можна було підбирати потрібний декоративний граніт за блочністю, кольором, рисунком, зернистостю.

10.ГІДРОМЕХАНІЗАЦІЯ НА ВІДКРИТИХ ГІРНИЧИХ РОЗРОБКАХ

10.1. Загальні відомості

Гідромеханізація - це вид комплексної механізації гірничих робіт, при якій усі чи частина виробничих процесів виконуються завдяки використанню енергії потоку води. Вода, що подається під тиском по трубопроводах до гідромонітора, спрямовується у вигляді струменя на вибій, руйнує гірську породу та перетворює її в гідросуміш (пульпу), яка потім під тиском чи самопливом транспортується до відвалу чи до збагачувальної установки.

Вона включає наступні процеси: розмив; гідротранспорт; попутну дезінтеграцію; попередню концентрацію корисної копалини; зневоднення.

Переваги гідромеханізації:

безперервність усього технологічного процесу;

простота улаштування обладнання;

невелика маса та невисока вартість;

висока продуктивність праці;

невеликі обсяги гірничо-капітальних робіт та термін будівництва кар’єру;

можливість попутного збагачення корисної копалини.

Недоліки гідромеханізації:

зниження продуктивності при низьких температурах та розробці важкорозмивних гірських порід;

81