- •Вентили

- •Проходные вентили

- •Прямоточные вентили

- •Угловые вентили

- •Диафрагмовые вентили

- •Сильфонные вентили

- •Смесительные вентили

- •Особенности конструкций вентилей для различных параметров рабочей среды

- •Конструкции вентилей для специфических условии работы

- •Вентили для коррозионных сред

- •Выбор вентилей

Конструкции вентилей для специфических условии работы

Вентили разделяют по следующим признакам: по параметрам среды (давление, температура, агрессивность и др.) и специальному назначению.

По параметрам среды вентили бывают: высокого давления, высоких температур, глубокого холода, высоких перепадов и т. д.

По специальному назначению вентили: для резервуаров (донные, сливные) и для специальных сред (шлама, сыпучих, сред с высокой вязкостью и др.).

При конструировании таких вентилей приходится учитывать некоторые специальные требования, предъявляемые к их конструкции.

При этом, кроме основных параметров среды, необходимо учитывать: способ присоединения к трубопроводу; взрывоопасность среды; величину перепада давления на дроссельной паре, что определяет направление подачи рабочей среды в корпусе и наиболее выгодную конструкцию золотника; вид энергии, подводимой к приводу.

Ниже приводится описание конструкций некоторых типов специальных вентилей, широко применяемых в нефтеперерабатывающей и нефтехимической промышленности.

Вентили высокого давления

Вентили этого типа изготовляют с диаметрами условных проходов от 3 до 125 мм, рассчитанные на рабочие давления до 2500 кгс/см2. Отличительными особенностями конструкции вентилей высокого давления являются: кованый корпус; подача среды под золотник для уменьшения воздействия на сальник; линзовое присоединение к трубопроводу; усиленная конструкция шпинделя и золотника; большая величина момента, необходимого для закрывания вентиля; увеличенная, по сравнению с обычными вентилями, высота; отсутствие вращения шпинделя вокруг оси.

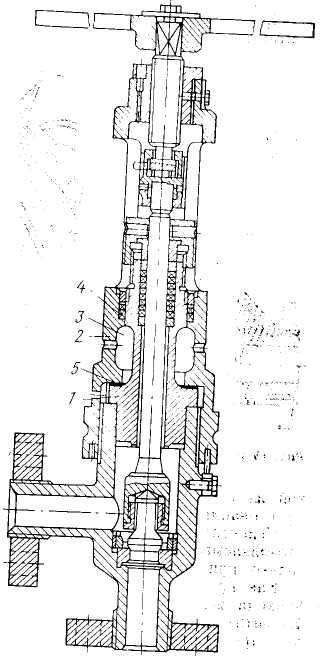

В широко распространенной конструкции запорного углового вентиля высокого давления (рис. IV.12) корпус ) вентиля соединяется болтами со стойкой 7. Уплотнение между стойкой и корпусом обеспечивается сжатием фланца корпуса сальника 5. Для исключения разгерметизации рабочей полости вентиля стойка сцентрирована на корпусе по посадке. Набивка сальника б затягивается нажимной гайкой 8, ввинченной в стойку. В затянутом положении гайка контрится болтом. Седло 2 поджимается к кромкам корпуса гайкой. Золотник 3 связан со шпинделем 10 посредством штока 4. Шток присоединяется к шпинделю при помощи сцепки 9, конструкция которой исключает вращение штока вокруг оси. Маховик 11 имеет достаточно большие габаритные размеры, так как при перекрывании вентиля, помимо усилия давления

среды и создания необходимого уплотнения, приходится преодолевать и большие усилия трения между штоком и набивкой. Тщательно обработанные концы патрубков позволяют применять линзовые прокладки, затягиваемые при помощи "фланца 12.

1 - корпус; 2 - седло; 3 - золотник; 4 - шток: 5 - корпус сальника; 6 - набивка сальника; 7 - стойка (бугель); 3 - нажимная гайка; 9 - сцепка; 10 - шпиндель; 11 - маховик; 12 - присоединительный фланец

Рисунок 12в - Запорный угловой вентиль высокого давления

В игольчатом регулирующем угловом вентиле высокого давления (рис. IV. 13) также основное внимание уделяется надежности сальника 3, который затягивают при помощи контргайки 5, Крышка в конструкции отсутствует, поэтому сальник расположен непосредственно в кованом корпусе /. Стойка крепится к корпусу при помощи резьбового соединения. Нажимная гайка 6 перемещается по резьбе, нарезанной по наружной поверхности стойки. Недостатком конструкции является соединение нажимного элемента со стойкой. Наружная резьба, нарезанная на стойке, легко загрязняется и разрушается, тем более что в нарезанной поверхности имеются пазы. Это может привести к заеданию гаек 5 и 6.

1 - корпус; 2 - игла; 3 - набивка сальника; 4 - стойка; 5 - контргайка: 6 - нажимная гайка

Рисунок 13в - Игольчатый вентиль высокого давления

Игольчатые вентили такой конструкции можно применять в качестве запорного элемента для систем измерений и пробоотборных систем в установках синтеза высокого давления.

Область применения игольчатых вентилей высокого давления в настоящее время существенно расширилась в связи с появлением новых процессов синтеза. Игольчатые вентили современных конструкций могут быть использованы при температурах до 200 °С и давлениях рабочей среды до 2500 кгс/см2.

Вентили для сред высоких температур

В некоторых технологических процессах широко применяют вентили, рассчитанные для работы при температурах рабочих сред более 200"С.

Необходимо, чтобы конструкции этих вентилей удовлетворяли требованиям: сальниковое устройство должно быть предохранено от воздействия температуры среды, а привод — от высокой температуры на его выходном элементе; вентиль должен быть изготовлен из специальных температуростой-ких сплавов; герметичность перекрывания прохода должна быть достаточно надежной.

Материалами, из которых изготовляют корпусы и крышки, а также седла и золотники, служат хро-моникелевые и хромоникелемолибденовые стали или жаропрочные чугуны.

Основной проблемой, разрешаемой изготовителями при проектировании вентилей этого типа, является способ снижения температуры на сальниковом устройстве до 100—150 °С. Наиболее широкое распространение получили два способа охлаждения при помощи: ребристой рубашки и отвода тепла паром или водой.

Охлаждение при помощи ребристой рубашки (рис. IV.14), являющейся переходным элементом между крышкой и сальником, наиболее простое. В вентилях, работающих при высоких температурах рабочей среды, крышка снабжена поперечными ребрами. Теплоотдача через ребра в окружающую атмосферу существенно уменьшает температуру на сальнике. Применение поперечных ребер наиболее рационально, так как при эксплуатации в основном существует только естественный обдув

Рисунок 14в - Крышка вентили с ребрами охлаждения

Поперечные ребра не препятствуют свободному обтеканию воздуха, что исключает возможность скапливания грязи и пыли на их поверхности. Высота оребренной части верхней крышки зависит от температуры среды. Для увеличения прочности крышку иногда изготовляют и с продольными ребрами. Однако в условиях эксплуатации ребра — это не идеальный способ снижения температуры на сальнике, так как даже небольшое загрязнение значительно уменьшает коэффициент теплоотдачи. Таким образом, этот способ является недостаточно надежным. Его эффективность зависит от состояния поверхности ребер и качества обслуживания. Во многих случаях при монтаже требуется предусматривать специальный обдув ребер и т. д. Длина рубашки иногда достигает довольно больших размеров, что соответственно увеличивает массу и габаритные размеры вентиля.

Более эффективный способ отвода тепла — охлаждение паром или водой. Этот способ заключается в создании специальной охлаждающей полости в крышке, в которую под относительно небольшим давлением подается поток охлаждающей среды. При этом размеры полости получаются, как правило, намного меньше размеров рубашки, рассчитанной на ту же температуру. Существенный недостаток этого конструктивного решения — необходимость монтажа специальных линий подачи охлаждающей среды с соответствующим оборудованием, что удорожает эксплуатацию вентиля. Необходимо также от- . метить, что обычно охлаждающая среда подается загрязненной, поэтому время от времени требуется промывать охлаждающую полость для увеличе ния эффективности охлаждения.;

Вентиль с охлаждением водой (рис. IV. 15) предназначен для работы при давлениях, больших 200 кгс/см2, поэтому конструкция его золотника напоминает изображенную на рис. IV". 12. Охлаждающая полость 3 образована наружной поверхностью корпуса сальника / и стойки 2. Уплотнение в местах соединения осуществляется при помощи прокладки 4 и кольца 5, а подача и отвод охлаждающей среды — при помощи отверстий. Вентиль рассчитан для работы при температурах среды до 500 °С.

Более простое решение конструкции охлаждающей полости — получение ее методом наварки цилиндра на выточку крышки, однако при этом невозможно тщательно очистить охлаждающие поверхности от солей и грязи.

1 - корпус сальника; 2 - стойка; 3 - охлаждающая полость; 4 - прокладка; 5 - уплотнительное кольцо

Рисунок 15в - Вентиль для работы при высоких температурах

Недостатки конструкции вентилей с водяным охлаждением — большое число мест уплотнений (что снижает надежность системы охлаждения), сложность монтажа, а также трудоемкость изготовления и высокая стоимость. Несмотря на указанные недостатки, эти вентили широко используют в процессах синтеза.