- •Вентили

- •Проходные вентили

- •Прямоточные вентили

- •Угловые вентили

- •Диафрагмовые вентили

- •Сильфонные вентили

- •Смесительные вентили

- •Особенности конструкций вентилей для различных параметров рабочей среды

- •Конструкции вентилей для специфических условии работы

- •Вентили для коррозионных сред

- •Выбор вентилей

Проходные вентили

Проходными называют вентили, которые имеют корпус с соосными или параллельными патрубками. Они предназначены для установки в прямолинейных трубопроводах, широко применяются в практике и имеют преимущества, общие для всех вентилей.

Проходные вентили имеют недостатки: относительно высокое гидравлическое сопротивление; наличие зоны застоя; большие строительные размеры; сложность конструкции корпуса и относительно большую массу.

Высокое гидравлическое сопротивление корпуса обусловливается там, что поток рабочей среды делает по крайней мере два поворота. Это соответственно и увеличивает потери энергии. В нижней части корпуса, как правило, образуется зона застоя, которая является местом скопления твердых частиц, различных включений и др. В современных конструкциях проходных вентилей образование зоны застоя пытаются исключить специальными закругленными формами внутренней полости корпуса.

Большие строительные размеры корпусов проходных вентилей обусловливаются их конструкцией. Корпусы в вентилях с фланцевым и линзовым присоединениями к трубопроводу имеют наибольшие размеры.

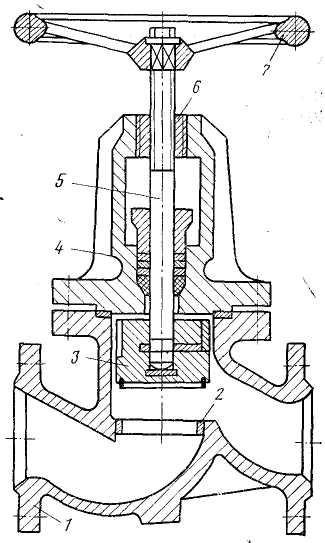

Проходной вентиль (рис. 1У.2) состоит из литого корпуса 1, на перемычке которого закреплено седло 2.

1 - корпус; 2 - седло; 3 - золотник; 4 - крышка со стойкой; 5 - шпиндель; 6 - ходовая гайка;

7 - маховик

Рисунок 2в - Проходной запорный вентиль с усиленным золотником

К корпусу крепится крышка 4, отлитая вместе с бугельной стойкой. На крышке смонтированы сальник и ходовая гайка 6, в которую ввинчен шпиндель 5. Последний связан с золотником 3 тарельчатого типа. Герметизация прохода в закрытом положении осуществляется по торцовой поверхности седла 2 и уплотнительного кольца, закрепленного на золотнике. Маховик закрепляют на шпинделе, который при вращении маховика совершает винтовое движение. Конец шпинделя, связанный с золотником, закруглен и упирается в подпятник. Это обеспечивает самоустановку золотника по седлу, что устраняет перекосы и негерметичность и практически исключает вращение уплотняющего кольца по торцу седла после их соприкосновения. Ходовая гайка предохраняется от вращения при помощи неподвижного шпоночного соединения или винтовым стопором.

Для уплотнения между крышкой и корпусом устанавливают прокладку, закрепленную между фланцами корпуса и крышки.

Нижняя часть корпуса усилена ребром жесткости, что увеличивает его сопротивление моменту изгиба, возникающего обычно при неправильном монтаже вентилей на трубопроводе. В целях уменьшения гидравлического сопротивления внутренняя полость корпуса вентиля выполнена закругленной. Подобная конструкция проходных вентилей наиболее распространена (за исключением золотника, конструкций которых очень много).

Прямоточные вентили

К прямоточным относят вентили, корпус которых имеет соосные патрубки, а ось шпинделя расположена под углом к оси прохода.

Преимущества вентилей этого типа по сравнению с проходными следующие: относительно малое гидравлическое сопротивление; компактность конструкции; отсутствие зон застоя.Недостатки прямоточных вентилей— большая по сравнению с проходными длина и относительно большая масса.

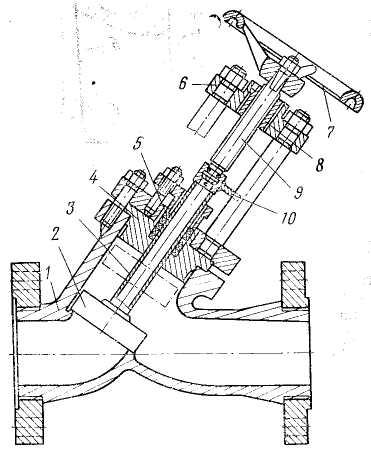

В прямоточных вентилях угол между осями прохода и патрубков составляет 45—60°. Вентиль (рис. 1У.З) состоит из корпуса 1 с навинченными на него фланцами. Уплотнительная кромка получена при обработке корпуса.

1 - корпус; 2 - золотник; 3 - шток; 4 - крышка; 5 - сальник; 6 - стоика; 7 - маховик; 8 - ходовая гайка; 9 - шпиндель; 10 – сцепка

Рисунок 3в - Прямоточный вентиль

В этой конструкции крышка 4 крепится к корпусу вместе со стойкой 6'. Сальниковое устройство 5 обычной конструкции с нажимным фланцем. На стойке жестко посажена ходовая гайка 8. Наиболее интересным в рассматриваемой конструкции является то, что узел соединения 10, штока 3 со шпинделем 9 вынесен за пределы корпуса. Таким образом, шпиндель, вращаясь и поступательно перемещаясь, передает штоку, а с ним и золотнику только поступательное движение. Этим устраняется вращение золотника, а также улучшаются условия работы сальниковой набивки. Золотник состоит из тарелки с приваренным к ней полым штоком. Этим облегчается конструкция затвора.

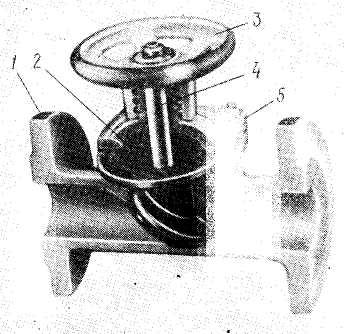

Не меньший интерес представляет конструкция прямоточного вентиля (рис. У1.4), в котором в качестве запорного элемента применена диафрагма (мембрана), связанная с тарелкой плунжера. Верхняя часть мембраны служит одновременно уплотнительным элементом, разделяющим рабочую полость вентиля и окружающую атмосферу. Это уплотнение прижимается к верхнему фланцу корпуса / крышкой 5. В прямоточном вентиле данной конструкции отсутствует сальник, что позволяет существенно уменьшить его габаритные размеры. Перекрытие прохода достаточно герметично. Ось шпинделя в отличие от приведенной ранее конструкции перпендикулярна оси патрубков.

1 - корпус; 2 - мембрана; 3 – маховик; 4 - шпиндель; 5 - крышка

Рисунок 4в - Прямоточный мембранный вентиль

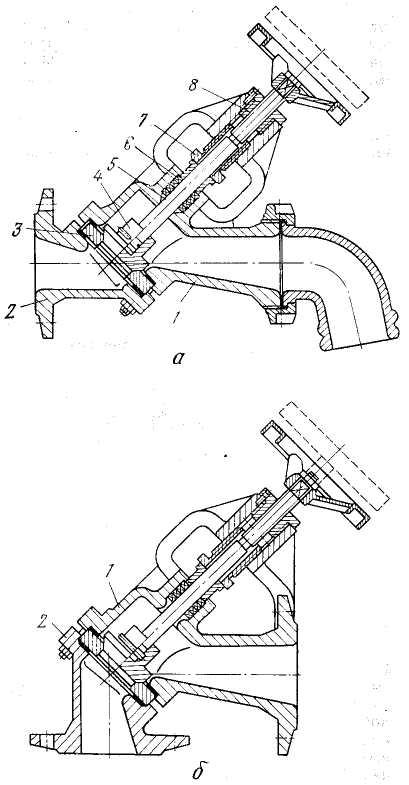

В прямоточном вентиле (рис. 1У.5, а), несмотря на обычное решение общей компоновки (ось шпинделя 5 наполнена под углом к оси патрубков), корпус состоит из двух частей простой конфигурации, очень удобной для массового производства, — собственно корпуса / и патрубка 2 с двумя фланцами. Седло 3 одновременно является соединяющим и центрирующим элементом патрубка и корпуса. В такой конструкции отпадает необходимость в верхней крышке, так как этот разъем практически не нужен. Доступ к дроссельной паре возможен со стороны патрубка. Сальниковое устройство 6 смонтировано непосредственно на корпусе. Это существенно уменьшает габаритные размеры вентиля. Отсутствие крышки позволяет отлить стойку вместе с корпусом. При этом конструкция его становится монолитной и надежной. Однако недостаток такого конструктивного решения заключается в том, что уплотнение (золотник и седло) оказывается под непосредственным воздействием усилий, действующих на патрубок со стороны трубопровода. Это при неправильном монтаже может достаточно легко нарушить герметичность вентиля. Кроме того, привод развивает достаточно большое усилие, необходимое для герметизации прохода, поэтому шпильки, соединяющие патрубок с корпусом, воспринимают значительную суммарную нагрузку. Оригинальность такого конструктивного решения заключается еще и в том, что прямоточный вентиль легко можно превратить о угловой. Для этого достаточно переставить патрубок, как показано на рис. 1У.5, б.

а - прямоточный; б - угловой;

1 - корпус; 2 - входной патрубок; 3 - седло; 4 - золотник; 5 - шпиндель; 6 - сальник; 7 - нажимная гайка; 8 - ходовая гайка

Рисунок 5в - Запорный вентиль

Интересным является также и конструктивное решение сальникового устройства, исключающее применение нажимного фланца для затягивания набивки сальника. Его роль выполняет гайка 7, одновременно служащая направляющей для шпинделя и элементом, предохраняющим от попадания грязи в резьбовую часть шпинделя.