ГЕОЛОГИЯ И НЕФТЕГАЗОНОСНОСТЬ

.pdf

Эффективность зарезки бокового ствола скважины слагается из нескольких факторов, как технических, так и геолого-промысловых. Для повышения эффективности необходимо в первую очередь учитывать геологические и потенциальные добывные возможности предполагаемого участка работ.

Анализ результатов работы 10 скважин с БС на существующей гео- лого-технологической модели показал, что модель позволяет с хорошей достоверностью отбраковывать около 80% низкоэффективных скважин.

Высокая рассеянность текущих остаточных запасов нефти, обусловленная его сложным строением, существенно осложняет подбор скважин для зарезки боковых стволов и снижает эффективность от их применения. Всестороннее исследование каждого проекта по зарезке БС специалистами НГДУ и института с использованием данных цифровой геологической и геолого-технологической модели месторождения специального типа позволило существенно снизить процент риска при зарезке боковых стволов на месторождении и повысить общие показатели их применения. Всего c 01.01.1998 по 01.01.2012 на исследуемых пластах пробурено 576 боковых стволов (табл. 1).

Таблица 1

Добыча нефти боковыми стволами на Лянторском месторождении

Год |

Кол-во |

Добыча БС, |

Доля добычи БС |

|

новых БС |

тыс. т |

по месторожде- |

||

|

нию, % |

|||

|

|

|

||

1998 |

3 |

4 |

0,1 |

|

1999 |

15 |

21 |

0,3 |

|

2000 |

27 |

85 |

1,0 |

|

2001 |

53 |

225 |

2,7 |

|

2002 |

58 |

454 |

5,5 |

|

2003 |

63 |

670 |

8,0 |

|

2004 |

29 |

728 |

8,5 |

|

2005 |

14 |

660 |

8,2 |

|

2006 |

37 |

734 |

10,0 |

|

2007 |

52 |

891 |

13,3 |

|

2008 |

50 |

915 |

15,2 |

|

2009 |

58 |

993 |

18,2 |

|

2010 |

63 |

1064 |

20,7 |

|

На |

52 |

863 |

23,8 |

|

01.01.2012 |

||||

|

|

|

241

Общий итог работ по подбору скважин-кандидатов и проектированию параметров БС с помощью ПДГТМ можно проиллюстрировать данными табл. 2. Как видно из таблицы, начиная с 2004 года, по новым БС существенно снизилась (более чем на 10%) средняя обводненность, и более чем на 20% увеличился средний дебит нефти. Большую роль в увеличении эффективности БС, сыграло применение горизонтальных БС, вместо вертикальных и наклонно-направленных.

Таблица 2

Статистика работы скважин с боковыми стволами (I кв.)

|

|

Сред- |

Сред- |

Средняя |

Кол-во |

Кол-во |

Про- |

|

|

ний де- |

|||||

|

Кол-во |

ний де- |

бит |

обвод- |

“ус- |

“неус- |

цент |

Год |

бит |

нен- |

“успеш- |

||||

|

скважин |

нефти, |

жидко- |

ность, |

пешных |

пешных |

ных" |

|

|

сти, |

” |

” |

|||

|

|

т/сут |

% |

|

|||

|

|

т/сут |

|

|

|

||

|

|

|

|

|

|

|

|

2001 |

53 |

13,3 |

58,6 |

77,2 |

21 |

32 |

39,6 |

2002 |

58 |

17,5 |

53,7 |

67,5 |

28 |

30 |

48,3 |

2003 |

62 |

16,6 |

56,1 |

70,4 |

32 |

30 |

51,6 |

2004 |

29 |

20,2 |

49,0 |

58,7 |

15 |

14 |

51,7 |

2005 |

14 |

39,1 |

69,1 |

43,5 |

11 |

3 |

78,6 |

2006 |

37 |

25,2 |

80,2 |

68,6 |

27 |

10 |

73,0 |

2007 |

52 |

25,9 |

90,7 |

71,5 |

38 |

14 |

73,1 |

2008 |

50 |

29,9 |

82,3 |

63,7 |

41 |

9 |

82,0 |

2009 |

58 |

27,8 |

82,9 |

66,5 |

53 |

5 |

91,4 |

2010 |

63 |

32,2 |

84,3 |

61,9 |

61 |

2 |

96,8 |

2011 |

43 |

28,1 |

84,4 |

66,7 |

42 |

1 |

97,7 |

Детальное исследование каждого проекта проводки БС, в том числе и на геолого-технологической модели, совершенствование технологий при зарезке – все это позволило существенно снизить процент риска при зарезке БС и повысить общие показатели их применения.

На рис. 3-4 показаны показатели работы среднестатистической успешной и неуспешной скважины, а также прогноз добычи.

242

Рис. 3. Статистика работы «успешных» боковых стволов

Рис. 4. Статистика работы «неуспешных» боковых стволов

243

Общий анализ применения БС на Лянторском месторождении показал, что при всей сложности их подбора и рисков из-за объективного отсутствия достоверных данных о состоянии текущих запасов этот метод доразработки месторождения является одним из основных, при этом за счет нефтеотдачи на каждый ствол уже добыто более 14 тыс. т дополнительной нефти.

Из представленных данных видно, что за 100 месяцев работы успешные скважины добудут в среднем 26 тыс. т нефти, а неуспешные только 9 тыс. т. Таким образом, даже по скважинам, условно отнесенным к «неуспешным», согласно приведенным расчетам, может быть получен положительный экономический эффект.

Список литературы

1.Бердин Т.Г. Проектирование разработки нефтегазовых месторождений системами горизонтальных скважин. – М.: ООО «Недра-Бизнесцентр», 2001. – 199 с.:

2.Совершенствование бурения горизонтальных и разветвлённогоризонтальных скважин. / Авт.: Н.К. Байбаков, Б.И. Абызбаев, А.Г. Калинин и др. – М.: // Нефтяное хозяйство, 1997. – №4. – С. 8-9.

3.Разработка и эксплуатация нефтяных месторождений наклонно направленными скважинами. / Авт.: В.С. Евченко, Ю.М. Марков, В.П. Максимов и др. – М.:

Недра, 1964. – 326 с.

АНАЛИЗ УСЛОВИЙ СЕПАРАЦИИ НА ВЫНГАПУРОВСКОМ МЕСТОРОЖДЕНИИ

Леонтьев С.А., Мусина Г.М. ., Тюменский государственный нефтегазовый университет, г. Тюмень

Известно, что разгазирование скважинной продукции нефтяных месторождений происходит на нескольких ступенях сепарации. Это вызвано необходимостью сохранения широкой фракции легких углеводородов (ШФЛУ) в нефти, так как при однократном процессе значительная их часть переходила бы в газообразное состояние. Однако принятые на большинстве месторождений термобарические условия сепарации не учитывают компонентный состав поступающей на сепарацию продукции, в этой связи возрастают потери ШФЛУ. В статье рассмотрена методика обоснования рационального режима сепарации скважинной продукции на примере Вынгапуровского месторождения.

Ключевые слова: скважинная продукция, сепарация нефти, потери ШФЛУ, обоснование технологических параметров, подготовка нефти

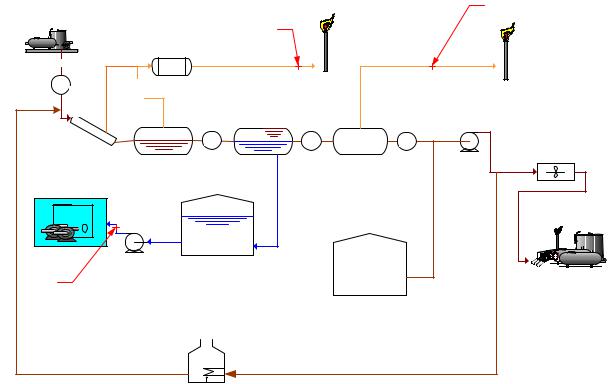

Рассмотрим работу ДНС-1(УПСВ) Вынгапуровского месторождения, на котором применена схема предварительного сброса воды с использованием резервуарной подготовки. Технологическая схема включает сепарацию первой ступени (давление 0,2 – 0,6 МПа, температура 2 – 15оС), сепарацию второй ступени (давление 0,05 МПа, температура 2 –

244

15оС) и стадию отстаивания в технологических резервуарах. Принципиальная схема приведена на рис. 1.

Рис. 1. Принципиальная схема ДНС – 1 (УПСВ) Вынгапуровского месторождения

Рассмотрим компонентные составы потоков попутного нефтяного газа, выделившихся на первой и второй ступенях сепарации. Для расчетов использован программный продукт «Газ-сепаратор», разработанный на кафедре «Разработка и эксплуатация нефтяных и газовых месторождений» Тюменского нефтегазового университета, в математическую основу которого положены известные методики расчета процессов подготовки скважинной продукции [3]. Расчет компонентных составов необходим для оценки количества ШФЛУ, выделяющихся в процессе сепарации с отгоняемых с газом. Результаты расчетов при принятых термобарических условиях представлен в табл. 2.

Из результатов расчетов, представленных в табл. 2, следует вывод, что существующие термобарические условия сепарации не отвечают критерию оптимальности, то есть не обеспечивают минимизацию содержания ШФЛУ в отгоняемом газе. С целью разработки рекомендаций по обоснованию рациональных режимов работы существующих аппаратов подготовки скважинной продукции проведем оптимизацию процесса по методике, представленной в [4], однако и использованием программного продукта «Газ – сепаратор», который позволяет провести оптимизацию автоматически в рамках заданной вариации термобарических условий. На первом эта-

245

пе проведено постепенное уменьшение рабочего давления на первой ступени сепарации (от 0,6 МПа до 0,4 МПа) при постоянной температуре 15 оС, при этом не изменялось давление и температура на второй ступении сепарации ( Р = 0,05 МПа, Т = 15оС). На втором этапе давление и температура первой ступени сепарации остовалась постоянной (Р = 0,6 МПа, Т = 15оС), а давление второй ступени сепарации постепенно уменьшалось (от 0,5 МПа до 0,33 МПа) при постоянной температуре 15 оС.

|

|

Таблица 2 |

|

Результаты расчета процесса сепарации |

|||

|

|

|

|

Компонент смеси |

Первая ступень |

Вторая ступень |

|

0,6 МПа, 15 оС |

0,05 МПа, 15 оС |

|

|

N2 (Азот) |

0,0082 |

0,0003 |

|

CO2 (Двуокись углерода) |

0,0009 |

0,0001 |

|

CH4 (Метан) |

0,6519 |

0,0564 |

|

С2Н6 (Этан) |

0,1326 |

0,0722 |

|

С3Н8(Пропан) |

0,1323 |

0,3028 |

|

i-С4Н10(i-бутан) |

0,0220 |

0,0925 |

|

n-С4Н10(n-бутан) |

0,0308 |

0,1670 |

|

i-С5Н12(i-пентан) |

0,0039 |

0,0425 |

|

n-С5Н12(n-пентан) |

0,0033 |

0,0398 |

|

Остаток |

0,0146 |

0,2270 |

|

Итого: |

1,0005 |

1,0005 |

|

Массовая доля отгона газа |

0,1907 |

0,2371 |

|

Rсмг |

|

||

ƩC4+ |

0,0746 |

0,5687 |

|

Исходя из результатов расчетов, можно сделать выводы, что существующие термобарические условия сепарации скважинной продукции на ДНС с УПСВ Вынгапуровского месторождения не соответствуют критериям оптимальности, что приводит к значительным потерям ШФЛУ с отгоняемым газом, снижение давления на первой ступени сепарации при постоянной температуре не приводит к сокращению потерь ШФЛУ и оптимизации системы, увеличение давления на второй ступени сепарации позволяет значительно снизить содержание ШФЛУ в отгоняем газе, при наиболее благоприятных условиях содержания компонентов от С4 и высшие происходит в 4 раза по сравнению с базовым вариантом.

Существующая технологическая схема сепарации на двух ступенях не обеспечивает качественную подготовку нефти в связи с резким сниже-

246

нием давления на второй ступени. В этой связи необходим ввод в работу 3ей ступени сепарации.

Список литературы

1.Магомедшерифов Н.И. Исследование и разработка методов обезвоживания скважинной продукции нефтяных месторождений // Дисс… канд. техн. наук, Тюмень: ТюмГНГУ, 2009. – 132 с.

2.Обоснование нормативов технологичесикх потерь нефти на 2009 год по месторождениям ООО «Заполярнефть», Ноябрьск, 2008 г.

3.Фоминых О.В. Исследование фазовых равновесий углеводородов и обоснование метода их расчета для снижения потерь нефти при разработке месторождений

//Автореф… дисс. канд. техн. наук, Тюмень: ТюмГНГУ, 2011. – 24 с.

4.Фоминых О.В. Оптимизация режимов работы нефтегазосепараторов // Проблемы геологии и освоения недр: Сб. науч. тр. – Томск: ТПУ, 2009. - С. 488-490.

5.Леонтьев С.А., Марченко А.Н., Фоминых О.В. Обоснование рациональных технологических параметров подготовки скважинной продукции Вынгапуровского месторождения // Электронный научный журнал «Нефтегазовое дело». 2012. №3.

С.211-220. URL: http://ogbus.ru/authors/LeontievSA/LeontievSA_1.pdf

ОСОБЕННОСТИ РАЗРАБОТКИ ТАМПОНАЖНЫХ СОСТАВОВ ДЛЯ КРЕПЛЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН

Кожевников Е.В., Николаев Н.И., Агишев Р.Р. , Силоян А.С., Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург

На сегодняшний день, более 80 % вводимых в эксплуатацию скважин и боковых стволов имеют участки с наклонными или горизонтальными профилями. Такая конструкция скважин позволяет разрабатывать месторождения нефти и газа с наименьшими капитальными вложениями. Для вновь вводимых в эксплуатацию скважин предъявляются высокие требования по качеству крепления бокового ствола, так как от него зависит эффективность разработки месторождения. Однако, надежное разобщение продуктивных пластов не всегда может быть достигнуто при цементировании горизонтальных скважин. В результате седиментации тампонажного раствора на горизонтальном участке скважины цементный камень обладает ухудшенными прочностными и фильтрационными свойствами, а также образуется канал из жидкости затворения у верхней стенки скважины [1].

Для достижения наилучшего качества цементирования в тампонажные растворы вводят полимерные стабилизирующие добавки [2]. В результате лабораторных исследований влияния полимерных добавок на седиментационную устойчивость тампонажного раствора [3] и обзора применяемых стабилизаторов на практике, было установлено, что гидроксиэтилцеллюлоза (ГЭЦ) на сегодняшний день является не только хорошим

247

стабилизатором, но и сильнейшим понизителем водоотдачи тампонажных растворов.

Согласно ГОСТ 26798—96 испытания тампонажных растворов на водоотделение производится в двух вертикальных мерных цилиндрах. Однако, в условиях круглого сечения горизонтальных скважин, проявляется дополнительно эффект Бойкотта, усиливающий седиментацию твердых частиц вдоль верхней стенки скважины. В результате чего, при определении седиментационной устойчивости стандартных методом водоотделения не наблюдается, а при оставлении проб раствора в цилиндрах в горизонтальном положении сверху образуется канал с жидкостью затворения. В связи с чем, для определения стабильности тампонажные растворы испытывались в горизонтальных стеклянных пробирках. Базовый раствор с плотностью 1800 кг/м3 и растекаемостью 230 мм имел следующий состав: ПЦТ 1-100 – 98,7%, С-3 – 1,3%, при в/ц 0,55. Для исследования устойчивости тампонажного раствора использовалась стабилизирующая добавка ГЭЦ 400 производства ЗАО «Полицелл» в разных количествах, результаты представлены в табл. 1.

Таблица 1

Свойства тампонажных растворов с различными концентрациями стабилизирующих добавок

|

Количество |

|

|

Наличие водо- |

Наличие водо- |

№ |

Растекаемость, |

Консистенция, |

отделения в |

отделения в го- |

|

п/п |

добавки |

мм |

Е.К. |

вертикальном |

ризонтальном |

|

ГЭЦ 400, % |

|

|

цилиндре |

цилиндре |

|

|

|

|

||

1 |

- |

250 |

20 |

Да |

Да |

2 |

0,1 |

230 |

20 |

Да |

Да |

3 |

0,2 |

220 |

23 |

Нет |

Да |

4 |

0,3 |

190 |

27 |

Нет |

Да |

В результате проведенных исследований установлено, что при повышении содержания стабилизирующей добавки более 0,2 % водоотделение в вертикальном цилиндре не происходит, однако оно наблюдается в горизонтальном, даже при последующем увеличении концентрации полимера. Дальнейшее увеличение содержания стабилизатора в растворе не целесообразно, так как приводит к существенному его загущению.

Для дальнейших исследований испытывались растворы с добавками 3 % СаСl, 10% СаО и 8 % расширяющей добавки сульфоалюминатного расширения, базовый раствор имел состав: ПЦТ 1-100 – 98,5 %, С-3 – 1,3 %, ГЭЦ 400 – 0,2 % при в/ц 0,55. Образцы цементного камня представлены на рис. 1.

248

а |

б |

в

Рис. 1. Образцы цементного камня: а – через двое суток твердения (вид сверху); б – через семь суток твердения (вид снизу).в – камень

с расширяющейся добавкой сульфоалюминатного типа

Визуальный осмотр образцов цементного камня показал, что даже отсутствие водоотдачи тампонажного раствора не всегда позволяет добиться качественного цементирования. В первые часы твердения у всех образцов у верхней стенки образуется канал с жидкостью затворения. Однако, через двое суток у образца с расширяющей добавкой оксидного расширения канал заполняется увеличивающимся в объеме цементным камнем, а образец с добавкой сульфоалюминатного типа имеет трещины в верхней части, что обусловлено недостаточным его расширением и наличием свободного пространства для деформации. Образец с добавкой соли имеет меньший канал у верхней стенки, но в результате контракции происходит его отслаивание от нижней стенки пробирки.

Выводы:

Определение седиментационной устойчивости по существующим методикам не всегда может адекватно отражать реальную картину, происходящую в условии скважин. Для определения седиментационной устойчивости тампонажного раствора необходимо проводить его испытания в горизонтальных цилиндрах.

Количество стабилизирующей добавки должно нормироваться исходя из условий прокачиваемости тампонажного раствора.

Состав должен обладать достаточным расширением для обеспечения плотного контакта с сопрягающими поверхностями. Камень с добавкой СаО имеет полный контакт со стенками цилиндра, однако, это не позволя-

249

ет судить о высоком качестве цементирования. В результате того, что на практике ствол скважины не всегда является горизонтальным, из-за миграции отделившейся жидкости затворения в места искривления скважины цементный камень за обсадной колонной может полностью отсутствовать.

Для достижения наилучшего качества цементирования водоотделение тампонажного состава должно отсутствовать в условиях горизонтального цилиндра до начала схватывания раствора

Список литературы

1.Кожевников Е.В., Николаев Н.И., Ожгибесов О.А., Дворецкас Р.В. Исследование влияния седиментации тампонажного раствора на свойства получаемого цементного камня // Нефтяное хозяйство. – 2014. – №6. – с. 23-25.

2.Николаев Н.И., Кожевников Е.В. Повышение качества крепления скважин с горизонтальными участками // Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. – 2014. – №11. – с. 29-37.

3.Кожевников Е.В. Исследование влияния свойств тампонажного раствора на качество цементирования горизонтальных скважин // Материалы VII Всероссийской конференции Проблемы разработки месторождений углеводородных и рудных полезных ископаемых. Издательство ПНИПУ 2014.

НЕСТАЦИОНАРНОЕ ЗАВОДНЕНИЕ НА УЧАСТКАХ ОБЪЕКТОВ АВ1-2, БВ8, БВ10 МЕГИОНСКОГО МЕСТОРОЖДЕНИЯ

Кальва И.С., Синцов И.А., Тюменский государственный нефтегазовый университет, г. Тюмень

Вданной статье рассмотрена реализация и оценка эффективности

нестационарного заводнения на участках объектов АВ1-2, БВ8, БВ10 Мегионского месторождения за период 2006 – 2010 гг.

Объект АВ1-2

Вобщей сложности работы по нестационарному заводнению за рас-

сматриваемый период проводились на трех участках.

I участок

Организация нестационарного заводнения на данном участке проводилась в 2006 году. В работах участвовали семь нагнетательных скважин – №№ 344, 367, 371, 904, 908, 913, 917, причем в двух из них одновременно были проведены работы по обработке призабойной зоны (№№ 371, 908). Оценка эффекта по окружающим добывающим скважинам от ОПЗ приведена в табл. 1. Непосредственно на нестационарное заводнение положительно отреагировало 10 добывающих скважин. Дополнительная добыча нефти за счет нестационарного заводнения на этом участке составила 1,0 тыс.т, с учетом скважин, в которых был проведен ОПЗ – 1,6 тыс.т.

Расположение участвующих в нестационарном заводнении нагнетательных скважин и положительно отреагировавших добывающих скважин приведено на рис. 1.

250