- •Технология конструкционных материалов

- •Введение

- •Общие требования к выполнению лабораторных работ и составу отчета

- •Работа 1. Исследование жаростойкости сталей

- •Критерии оценки жаростойкости конструкционной стали

- •Порядок выполнения работы

- •Работа 2. Термическая обработка углеродистой стали Задание

- •Цель работы

- •Приборы, материалы и инструмент

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Закалка образцов и определение твердости углеродистой стали после закалки

- •Отпуск образцов и определение твердости углеродистой стали после отпуска

- •Продолжение

- •Работа 3. Термическая обработка дуралюмина Задание

- •Цель работы

- •Порядок выполнения работы Закалка образцов и определение твердости дуралюмина после закалки

- •Старение образцов и определение твердости дуралюмина после старения

- •Работа 4. Превращения в стали при нагреве. Определение температур критических точек Задание

- •Цель работы

- •Приборы, материалы и инструмент

- •Основные теоретические положения

- •Порядок выполнения работы

- •Варианты заданий

- •Работа 5. Литье по выплавляемым моделям

- •Изготовление литейной формы.

- •Получение отливки.

- •Работа 6. Структура и свойства металла сварного шва и околошовной зоны

- •1, 2, 3, 4 – Точки, в которых измерялась температура

- •Содержание отчета

Цель работы

Ознакомиться с технологическим процессом термической обработки и получить практические навыки проведения закалки и отпуска углеродистой стали.

Приборы, материалы и инструмент

Для проведения работы необходимо иметь муфельную печь; термоэлектрический пирометр; закалочный бак с водой; закалочный бак с маслом; прибор типа Роквелла; образцы углеродистой стали — конструкционной 40—65 и инструментальной У8—У12; клещи; штангенциркуль: шлифовальную шкурку.

Краткие теоретические сведения

После механической обработки изделие, как правило, подвергается упрочняющей термической обработке.

Наиболее распространенным видом упрочняющей термической обработки углеродистых сталей, содержащих углерода более 0,3 %, является закалка с последующим отпуском.

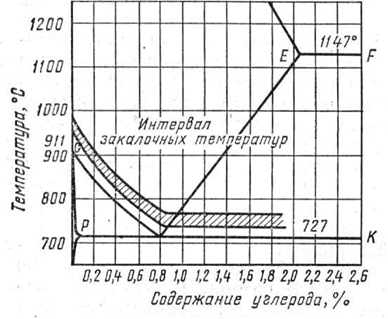

Закалка — процесс нагрева стали выше точки Ас3 (полная закалка) или Ас1 (неполная) на 30...50°С с последующим быстрым охлаждением (рис. 1). Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2 % сталь практически не закаливается.

А

А+ЦII

А+Ф

Ф+П

П+ЦII

S

Рис. 1. диаграмма интервалов температур для закалки железоуглеродистых сталей.

Доэвтектоидные стали подвергают полной закалке. После охлаждения закаленной детали в воде при комнатной температуре в структуре образуется мелкоигольчатый мартенсит и небольшое количество остаточного аустенита (1...2%). Нагрев стали при закалке значительно выше критической точки Ас3, (150...200°С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость. Нагрев доэвтектоидной стали выше точки Ас1, но ниже точки Ас3 приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость.

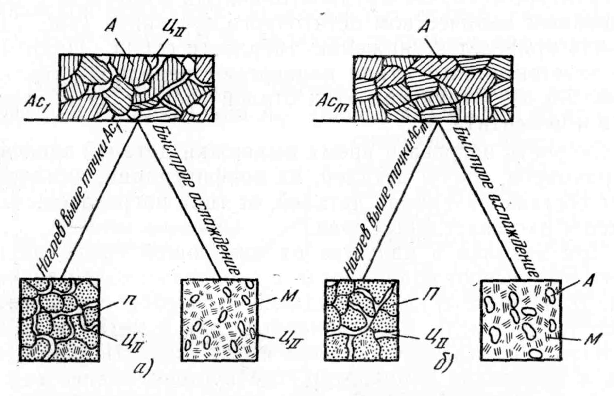

На рис. 2 приведено схематическое изображение структурных превращений для доэвтектоидных сталей, имеющих место при полной закалке (а) —нагрев до температуры выше точки Ас3 и неполной закалке (б) — нагрев до температуры выше точки Ас1.

На рис. 3 приведена схема структурных превращений, происходящих при закалке заэвтектоидной стали. Если заэвтектоидную сталь нагреть выше точки Асm, то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (рис. 3, б), что приведет к снижению твердости стали. Поэтому все заэвтектоидные стали подвергают неполной закалке (рис. 3, а). Структура этих сталей состоит из мартенсита и цементита.

Скорость нагрева и время выдержки деталей зависят от размеров, массы деталей, их конфигурации, химического состава материала деталей, от типа нагревательных печей и нагревательных сред.

При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для увеличения охлаждающей способности применяют также масла, расплавленные соли и металлы. Для закалки существенное значение имеет скорость охлаждения в интервале температур, где аустенит менее всего устойчив (650...550°С). Этот интервал температур при закалке надо пройти быстро. Важное значение имеет скорость охлаждения и в интервале температур 300...200°С, когда во многих сталях происходит образование мартенсита. В этом районе температур требуется медленное охлаждение, во избежание возникновения напряжений и закалочных трещин.

Существуют следующие способы закалки. Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т. д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей.

При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду (воду), а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали.

Рис. 2 Структурные превращения в доэвтектоидной стали при закалке:

а—полная закалка; б — неполная закалка

Рис. 3 Структурные превращения в заэвтектоидной стали при закалке:

а — неполная закалка; б — полная закалка

При ступенчатой закалке нагретая деталь охлаждается в среде при температуре 230...250°С (например, в горячем масле, расплавленной соли и др.), а затем после небольшой выдержки охлаждается на воздухе. — Изотермическая закалка производится так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад аустенита с образованием бейнита (высокодисперсная смесь феррита и цементита).

Закалка с обработкой холодом заключается в охлаждении закаленной стали, содержащей остаточный аустенит, до температур ниже 0°С. Обычно эта температура около -70°С. Обработка холодом производится немедленно после закалки, после чего весь остаточный аустенит переходит в мартенсит. Применяется для высокоуглеродистых сталей (углерода более 0,6%) и специальных сталей (инструментальных, шарикоподшипниковых и др.).

К основным дефектам закалки относятся: недогрев, перегрев, пережог, обезуглероживание, коробление, трещины и др.

Если нагрев стали был ниже критической точки, то говорят о закалке с недогревом. Этот дефект исправимый, для чего сталь подвергают отжигу, а затем проводят закалку в соответствии с технологическими рекомендациями.

Перегрев имеет место тогда, когда сталь нагревают до температуры, намного превышающей критическую. Перегрев также можно исправить отжигом с последующей закалкой.

Пережог стали может иметь место при значительном перегреве стали перед закалкой. При этом сталь становится очень хрупкой. Этот дефект неисправимый (брак).

Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Чтобы избежать этих дефектов, надо нагрев вести в специальных печах с защитной (контролируемой) атмосферой, нейтральной по отношению к стали.

Закалка стали сопровождается увеличением ее объема, что приводит к значительным внутренним напряжениям, которые являются причиной образования трещин и коробления. Трещины являются неисправимым дефектом, а коробления можно устранить последующей рихтовкой или правкой. По указанным выше причинам закаленные изделия и инструмент подвергают отпуску.

Отпуском называют нагрев стали до температуры ниже точки Ас1, с выдержкой при данной температуре и последующим охлаждением с заданной скоростью (обычно охлаждают на воздухе).

Цель отпуска — уменьшение закалочных напряжений, снижение твердости и получение необходимых механических свойств. Основное превращение при отпуске — распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов карбида железа.

Распад мартенсита завершается при температуре около 400°С, образовавшуюся ферритоцементитную высокодисперсную механическую смесь называют трооститом отпуска. При более высокой температуре нагрева происходит коагуляция кристаллов карбида железа, дисперсность ферритоцементной смеси снижается и при температуре 500...650°С образуется сорбит отпуска. Помимо описанных превращений в интервале температур 200...300°С происходит распад остаточного аустенита с образованием отпущенного мартенсита.

В зависимости от температуры нагрева различают три вида отпуска.

Низкий отпуск производится при 120...150°С (отпуск на отпущенный мартенсит). Его применяют после закалки инструментов, цементованных и цианированных изделий, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается.

Средний отпуск (отпуск на троостит) происходит при нагреве до температур 350...450°С. При этом снижается твердость. Средний отпуск рекомендуется для пружин и рессор.

Высокий отпуск (отпуск на сорбит) производится при температуре 500...650°С. Применяют в машиностроении для изделий из конструкционной стали с целью обеспечения достаточной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называется улучшением. Эту операцию применяют для среднеуглеродистых сталей (0,35...0,6 %С).