- •Лекции-заочка: организация производства на предприятиях отрасли

- •Организация производственной инфраструктуры на предприятии

- •Основное производство

- •Практическое занятие Расчет пропорциональности, ритмичности и параллельности производственного процесса

- •Практическое занятие 2. Расчет показателей поточной линии

Лекции-заочка: организация производства на предприятиях отрасли

Предприятие как производственная система.

В современной экономике объектом организации производства выступают предприятия – то есть определенные имущественные комплексы, предназначенные для осуществления той или иной производственной деятельности, и включающие в себя: производственные и торговые площади, инженерную инфраструктуру, производственное и торговое оборудование, товары на складе и в продаже, денежные средства на расчетном счете и в кассе, наемный персонал, в том числе, зачастую – и наемных управляющих.

Промышленное предприятие можно рассматривать как производственную систему, характеризующуюся такими признаками как

участие в системе машин, природной среды, коллектива людей, а также влияющих на систему возмущающих отклонений;

наличие выделенных частей (подсистем), имеющих содержательный характер действий;

наличие целей функционирования и критерий эффективности достижения целей;

иерархическая структура управления с вертикальными и горизонтальными связями между подсистемами;

большое число и разнообразие связей;

движение больших трудовых, материальных и информационных потоков между входящими в состав предприятия подсистемами.

Предприятие характеризуется наличием производственной структуры, под которой понимается состав его цехов, служб, участков и формы их взаимосвязи. Производственная структура должна отвечать принципам рациональной организации производственного процесса, обеспечивать отличное качество продукции, высокую производительность труда и эффективность производства.

Главными факторами, определяющими производственную структуру предприятия, являются организационно-технический уровень производства, уровень и формы специализации и кооперирования.

Среди других факторов, влияющих на производственную структуру, можно выделить:

профиль предприятия, то есть характер выпускаемой им продукции и технологию ее изготовления;

тип производства, наличие различных стадий технологического процесса и значительные объемы однородного производства в каждой стадии;

степень промышленно-экономического развития региона, в котором расположено данное предприятие.

Виды производственных структур предприятий можно классифицировать по двум признакам: составу имеющихся стадий основного производственного процесса и характеру специализации.

В зависимости от состава стадий производственного процесса различают предприятия:

с полным технологическим циклом, то есть имеющие заготовительные, обрабатывающие и сборочные цехи;

механосборочного типа, имеющие только обрабатывающие и сборочные цехи, при этом все заготовки предприятия получают по кооперации;

предприятия по производству отдельных деталей, потребляемых в больших количествах (например, зубчатых колес, коленчатых валов и пр.);

сборочные предприятия, имеющие только сборочные цехи (например, автосборочные предприятия);

предприятия по производству заготовок, имеющие только заготовительные цехи.

В составе перечисленных видов предприятий имеется также определенное количество вспомогательных и обслуживающих цехов и служб.

В зависимости от характера специализации различают следующие производственные структуры предприятия:

предметно-специализированные предприятия, осуществляющие при изготовлении продукции почти все технологические процессы и имеющие все основные, вспомогательные и обслуживающие цехи – такие предприятия являются универсальными, так как могут выпускать самую разнообразную продукцию;

подетально-специализированные предприятия с двумя технологическими стадиями основного производства (например, заготовительные и обрабатывающие цехи или обрабатывающие и сборочные);

технологически специализированные предприятия с одним переделом основного производства и своим вспомогательным хозяйством; номенклатура продукции на таких заводах невелика, за каждым рабочим местом закреплено небольшое число операций;

функционально-специализированные предприятия, возникающие в результате выделения функций обслуживания и их обособления; основным производством здесь становится выполнение работ по обслуживанию других предприятий энергией, транспортом, инструментами и т. п.;

комплексно-специализированные предприятия предметной, подетальной, технологической специализации, взаимодействующие друг с другом по основному производству и с функционально специализированными – по обслуживанию; такие предприятия выпускают ограниченную номенклатуру однотипной продукции при минимальном количестве детале-операций на каждом рабочем месте.

Решающее влияние на изменение производственной структуры оказывает углубление специализации предприятий, стремление к повышению их рентабельности. Достижение этих целей обеспечивается, в частности, научно-техническим прогрессом.

Основы организации производства на предприятиях отрасли (на примере машиностроения)

Понятие, структура и виды производственных процессов

Согласно классическому определению, данному в работе профессора Р. А. Фархутдинова, производственный процесс представляет собой сочетание предметов и орудий труда, а также живого труда, функционирующих для удовлетворения потребностей производства. По другому определению, принадлежащему профессору Т. А. Егоровой, производственный процесс представляет собой совокупность трудовых и естественных процессов, в результате действия которых сырье и материалы превращаются в готовую продукцию. Еще более лаконичное определение дано профессором К. С. Старцевым, – производственный процесс – это совокупность технологически взаимосвязанных работ, целью которых являет изготовление конкретной продукции.

Совокупность всех действий людей и орудий труда, осуществляемых на предприятии для изготовления конкретных видов продукции, называется производственным процессом.

Элементами производственного процесса выступают:

предмет труда, то есть природное вещество, вещь или комплекс вещей, на которые человек в процессе труда воздействует при помощи средств труда с целью приспособления данных предметов для удовлетворения своих личных или производственных потребностей (например, подлежащее брожению пивное сусло, металлическая болванка для последующей токарной обработки и др.);

орудия труда, представляющие собой часть средств производства (или основного капитала), с помощью или посредством которых человек воздействует на предмет труда в целях получения необходимого производственного результата (например, бродильная установка, в которой происходит процесс брожения пивного сусла, токарный станок, на которой обрабатывается металлическая болванка и др.);

живой труд, то есть непосредственно сам работник, оказывающий с помощью орудия труда воздействие на предмет труда с целью его преобразования и получения определенного производственного результата (например, оператор бродильной установки, токарь и др.);

пространство, под которым здесь понимается место протекания производственного процесса (например, рабочее место оператора бродильной установки, токаря и т. п.);

время, а именно, длительность производственного процесса (например, период брожения сусла, штучное время токарной обработки детали и т. д.);

удовлетворение потребности, то есть изготовление продукции, оказание услуги или выполнение работы для удовлетворения определенных потребностей в соответствии с плановыми документами или личной идеей (например, получение пивного сусла, соответствующего требуемым технологическим регламентом параметрам, выполнение токарем сменно-суточного задания и т. д.).

Производственный процесс осуществляется с помощью технологий, под которыми следует понимать способы последовательного изменения состояния, свойств, форм, размеров и других характеристик предмета труда.

Под естественными процессами понимают такие процессы, которые осуществляются без прямого и косвенного вмешательства человека.

По характеру проводимых работ выделяют следующие виды производственных процессов:

основные (или технологические) производственные процессы (например, обработка металла, сборка и сварка секций, блоков, монтаж механизмов, про ведение испытаний и др.), которые непосредственно направлены на изготовление продукции.

вспомогательные производственные процессы (например, изготовление инструмента, оснастки, производство ацетилена, кислорода, сжатого воздуха и т. д.) – такие производственные процессы, в результате осуществления которых вырабатывается продукция, идущая на удовлетворение собственных нужд предприятия и в первую очередь на обеспечение нормального хода основных производственных процессов.

обслуживающие производственные процессы (ремонтные, транспортные и складские работы, комплектация деталей и др.), которые обеспечивают необходимые условия для успешного выполнения основных и вспомогательных производственных процессов.

По степени технической оснащенности принято выделять следующие виды производственных процессов:

ручные процессы (например, слесарная опиловка детали, окраска кистью);

машинно-ручные процессы (например, пневматическая рубка, окраска при помощи пульверизатора);

машинные процессы (резка металла на гильотине);

автоматические процессы (газовая резка металла на машине с дистанционным управлением, с программным управлением);

аппаратурные процессы (работы у плавильных электрических и мартеновских печей, гальванопокрытие и т. д.).

Технологический

Технологический

процесс Естественные процессы

Технологические

операции Основной производственный

Рабочий

процесс Вспомогательные операции

процесс

Технологические

операции Основной производственный

Рабочий

процесс Вспомогательные операции

процесс

Межоперационное пролеживание

Рисунок - Структура основного производственного процесса (процесса производства основной продукции)

Структура любого процесса производства обычно не остается постоянной, так как зависит от многочисленных факторов (технологических методов производства, применяемого оборудования, разделения труда, организации производства и др.).

Производственный цикл: понятие, содержание. Расчет длительности производственного цикла при различных методах сочетания операций

Производственный цикл – это комплекс определенным образом организованных во времени основных, вспомогательных и обслуживающих процессов, необходимых для изготовления определенного вида продукции.

Основными характеристиками производственного цикла являются его длительность и структура.

Длительность производственного цикла – это календарный период времени, в течение которого осуществляются группы производственных процессов или весь процесс производства с момента запуска сырья в производство до момента выпуска готовой продукции.

Длительность производственного цикла, как правило, выражается в календарных днях или часах.

Структурой производственного цикла называют состав и соотношение затрат времени осуществления частичных процессов и времени перерывов.

Продолжительность производственного цикла зависит от времени трудовых и естественных процессов, а также от времени перерывов в производственном процессе. Структура производственного цикла представлена на рисунке 3

Производственный

цикл

Рабочий

период Время

перерывов

время

вспомогательных операций время

технологических операций технологически

необходимых (естественные процессы) связанных

с режимом рабочего времени

по

организационно – техническимпричинам связанных

с пролеживанием

Рисунок - Структура производственного цикла

Структура и продолжительность производственного цикла зависят от типа производства, характера выпускаемой продукции, уровня прогрессивности используемой техники и технологии, уровня организации производственного процесса и других факторов.

Вид движения предметов труда по стадиям производственного процесса в значительной степени влияет на длительность производственного цикла. Различают следующие виды движения предметов труда в процессе производства.

1. Последовательный вид движения, когда вся обрабатываемая партия изделий передается на последующую операцию лишь после полного окончания всех работ на предыдущей операции. Длительность производственного цикла рассчитывается по следующей формуле:

![]() (1)

(1)

где n – размер партии изделий, шт.;

m – общее количество операций в процессе;

![]() - норма времени на выполнениеi-ой

операции;

- норма времени на выполнениеi-ой

операции;

ci - число рабочих мест, на которых выполняется i-ая операция;

Тест – длительность естественных процессов;

tм.о. – среднее межоперационное время, мин.

Преимуществом последовательного движения предметов труда является отсутствие перерывов в работе рабочих и оборудования на всех операциях. Однако этот вид движения имеет и существенные недостатки. Во-первых, изделия пролеживают в течение длительного времени из-за перерывов партионности, свойственных данному виду движения, в результате чего создается большой объем незавершенного производства. Во-вторых, продолжительность производственного цикла значительно увеличивается из-за отсутствия параллельности в обработке предметов труда. В связи с этим, последовательное движение применяется преимущественно в единичном и мелкосерийном производствах, так как на таких предприятиях весьма широкая номенклатура изделий, а обработка деталей ведется небольшими партиями, что приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

2. Параллельный вид движения заключается в том, что предметы труда с одной операции на другую передаются поштучно или передаточными партиями немедленно после завершения обработки (независимо от времени выполнения смежных операций).

Если поштучно, т.е. р=1:

![]() (2)

(2)

где

![]() - длительность самой продолжительной

операции.

- длительность самой продолжительной

операции.

Если передаточная партия р≠1:

![]() (3)

(3)

где р – величина передаточной партии.

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность производственного цикла, равномерную загрузку рабочих и оборудования, высокую производительность труда. Однако, если параллельные операции не равны и не кратны по длительности, т.е. не синхронизированы, то на всех операциях, за исключением операций с максимальной длительностью, возникают перерывы в работе оборудования и рабочих. Полная ликвидация таких перерывов достигается при условии синхронизации операций, когда

![]() (4)

(4)

Данный вид движения применяется в серийном и массовом производствах.

3. Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии изделий на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется передаточными партиями (р) или поштучно (р=1).

Если поштучно, т.е. р=1:

![]() (5)

(5)

где

![]() - сумма коротких операционных циклов

из каждой пары смежных

операций.

- сумма коротких операционных циклов

из каждой пары смежных

операций.

Если передаточная партия р≠1:

![]() (6)

(6)

Достоинством этого вида движения является отсутствие перерывов в работе рабочих и оборудования и значительное сокращение продолжительности производственного цикла по сравнению с последовательным видом движения, Данный вид движения позволяет вести работу большими партиями и при большой трудоемкости изготовления деталей, благодаря чему он широко используется в серийном и крупносерийном производствах.

Экономическое значение сокращения длительности цикла состоит в следующем:

-при данных размерах оборотных средств можно произвести больше продукции, так как ускоряется их оборачиваемость, т.е. сокращается потребность предприятия в оборотных средствах;

-чем короче производственный цикл, тем меньше незавершенное производство, больше выпускается продукции, увеличивается объем реализации, сумма прибыли, повышается рентабельность;

-улучшается использование основных производственных фондов, производственных мощностей, или последние увеличиваются;

-уменьшаются складские площади, улучшается финансовое состояние предприятия.

Таким образом, длительность производственного цикла является важным качественным показателем работы предприятия и в значительной мере характеризует общий уровень организации производства. В заводской практике производственный цикл сокращается одновременно по трем направлениям:

-уменьшается время трудовых процессов,

-сокращается время естественных процессов

-и полностью ликвидируются или сводятся к минимуму различные перерывы.

Характеристика основных принципов рациональной организации производственных процессов

Принципы организации производства представляют собой исходные положения, на основе которых осуществляется построение, функционирование и развитие производственных систем. Основными принципами организации производства являются пропорциональность, непрерывность, параллельность, ритмичность, прямоточность, специализация, автоматичность, гибкость.

1. Принцип пропорциональности означает обеспечение равной пропускной способности разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.д. Нарушение этого принципа приводит к возникновению узких мест на одних стадиях, участках производства при наличии резервов по остальным.

2. Принцип непрерывности требует ликвидации или сокращения всех перерывов как в движении предмета труда, так и в использовании средств труда и рабочей силы, что в первом случае означает сокращение длительности производственного процесса (цикла), а во втором – улучшение использования оборудования и работников.

Степень непрерывности производственного процесса может быть охарактеризована коэффициентом непрерывности β, исчисляемым как соотношение длительности технологической части производственного цикла продолжительности Ттех и продолжительности полного производственного цикла Т:

β = Ттех / Т.

3. Принцип параллельности предполагает одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различным рабочих местах, т.е. создание широкого фронта работы по изготовлению данного изделия. Данный принцип обеспечивает сокращение продолжительности производственного цикла и экономии рабочего времени.

Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности ά, исчисляемого как соотношение длительности производственного цикла при последовательном движении предметов труда Тp и фактической его длительности Т:

ά = Тp / T.

4. Принцип ритмичности производства находит свое выражение в выпуске в равные промежутки времени равного или равномерно возрастающего количества продукции в силу того, что в равные промежутки времени выполняется равный или равномерно возрастающий объем работ и повторяется процесс производства во всех его стадиях.

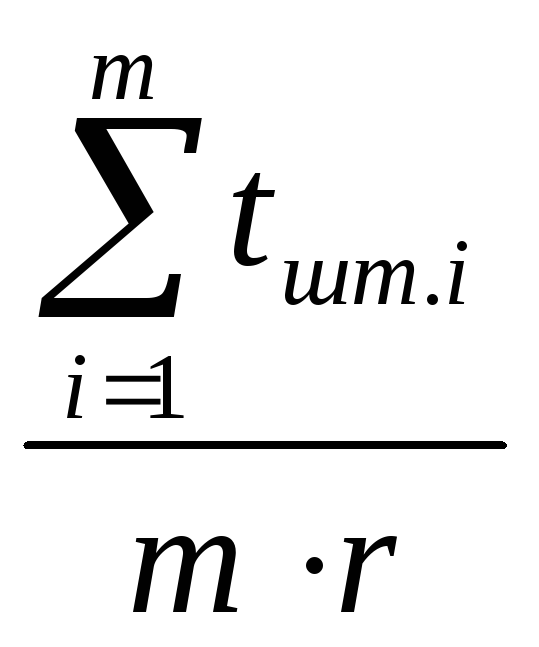

Уровень ритмичности может быть охарактеризован коэффициентом ритмичности δ, который определяется отношением фактических объемов выпуска продукции nf, но не больше планового задания, к плановому выпуску продукции n:

δ = nf / n.

Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового или постепенно возрастающего количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов на всех стадиях производства и осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ, содержание которых в зависимости от метода организации рабочих мест может быть одинаковым или различным.

5. Принцип прямоточности предполагает кратчайший путь прохождения предмета труда в производственном процессе (в пространстве), что достигается размещением рабочих мест по ходу технологического процесса и обеспечивает сокращение объема и длительности транспортных работ.

6. Принцип специализации означает закрепление за каждым рабочим местом строго ограниченной номенклатуры работ, операций. Это приводит к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, улучшению качества продукции, механизации и автоматизации производственных процессов.

Уровень специализации рабочего места определяется коэффициентом закрепления деталеопераций, выполняемых на одном рабочем за определенный промежуток времени (месяц, квартал):

К

=

,

(7)

,

(7)

где Спр - число рабочих мест (единиц оборудования производственной системы;

mдоi – число деталеопераций, выполняемых на i-м рабочем месте в течение единицы времени (месяца, года).

При коэффициенте К=1 обеспечивается узкая специализация рабочего места, создаются предпосылки эффективной организации производства.

7. Принцип автоматичности предполагает максимально возможное и экономически обоснованное освобождение человека от непосредственного участия в выполнении производственного процесса. Автоматизация процессов приводит к увеличению объемов выпуска изделий, к повышению качества работ, сокращению затрат живого труда, к исключению ручного труда на работах с вредными условиями. Уровень автоматизации определяется по формуле

Уавт

=

![]() ,

(8)

,

(8)

где Тавт – трудоемкость работ, выполняемых автоматически или автоматизированным способом;

Тобщ – общая трудоемкость работ на предприятии (цехе) за определенный период времени.

8. Принцип гибкости означает, что производственный процесс эффективно адаптируется к быстро меняющимся организационно-техническим требованиям подлежащей выпуску продукции.

При проектировании производственного процесса или производственной системы следует исходить из рационального использования изложенных выше принципов.

ТИПЫ И МЕТОДЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

Организационные типы производства и их сравнительная технико-экономическая характеристика

Несмотря на то, что на химических предприятиях выпускается разная по характеру, назначению и методам производства продукция и осуществляются разные производственные процессы, последние имеют ряд общих признаков, по которым могут быть объединены в ограниченное число групп.

Совокупность ряда специфических признаков характеризует тип производственного процесса (производства). Методы организации производства в значительной мере зависят от организационного типа производства.

Тип производства – это обобщенная характеристика наиболее существенных черт и организационно-технических особенностей производства, зависящих от уровня специализации рабочих мест, широты и постоянства номенклатуры выпускаемой продукции, масштаба и повторяемости ее выпуска.

В основу классификации типов производства положены следующие факторы: широта номенклатуры, объем выпуска, степень постоянства номенклатуры, характер загрузки рабочих мест и их специализация.

Номенклатура продукции представляет собой число наименований изделий, закрепленных за производственной системой, и характеризует ее специализацию. Чем шире номенклатура, тем менее специализирована система и, наоборот, чем она уже, тем выше степень специализации. Широкая номенклатура выпускаемой продукции обусловливает большое разнообразие технологических процессов и операций, оборудования, инструментов, оснастки и профессий рабочих.

Объем выпуска изделий – это количество изделий определенного вида, изготавливаемое производственной системой в течение определенного периода времени.

Степень постоянства номенклатуры – это повторяемость изготовления изделия данного вида в последовательные периоды времени. Если в один плановый период времени изделие данного вида выпускается, а в другие – не выпускается, то степень постоянства отсутствует. Регулярное повторение выпуска изделий данного вида является одной из предпосылок обеспечения ритмичности производства. В свою очередь, регулярность зависит от объема выпуска изделий, поскольку большой объем выпуска может быть равномерно распределен на последовательные плановые периоды.

Характер загрузки рабочих мест означает закрепление за рабочими местами определенных операций технологического процесса. Если за рабочим местом закреплено минимальное количество операций, то это узкая специализация, а если за рабочим местом закреплено большое количество операций (если станок универсальный), то это означает широкую специализацию.

В зависимости от указанных выше факторов различают три типа производственных процессов или три типа производства: единичное, серийное и массовое.

Основными показателями для определения типа производства могут служить коэффициенты специализации рабочих мест (Ксп), серийности (Ксер) и массовости (Км).

Коэффициент специализации рабочих мест

Ксп

=

![]() ,

(9)

,

(9)

где mд.о. – количество деталеопераций по технологическому процессу, выполняемому в данном подразделении (на участке, в цехе);

Спр – число рабочих мест (единиц оборудования) в данном подразделении.

Коэффициент серийности

Ксер

=

![]() ,

(10)

,

(10)

где r – такт выпуска изделий, мин/шт;

t’шт – среднее штучное время по операциям технологического процесса, мин.

t’шт

=

,

(11)

,

(11)

где tшт.i – штучное время на i-й операции технологического процесса, мин;

m – число операций.

Коэффициент массовости

Км

=

(12)

(12)

Каждому типу производства соответствуют: величина указанных коэффициентов, вид используемого оборудования, виды движений предметов труда и другие особенности. Сравнительная характеристика различных типов производства представлена в таблице 1

Таблица 1 – Сравнительная характеристика различных типов производства

|

Показатели |

Единичное производство |

Серийное производство |

Массовое производство |

|

Коэффициент специализации рабочих мест |

Ксп> 40 |

Мелкосерийное производство Ксп=20 ÷ 40 Среднесерийное производство Ксп =10 ÷ 20 Крупносерийное производство Ксп =2 ÷ 10 |

Ксп≤ 1 |

|

Коэффициент серийности |

- |

Мелкосерийное производство Ксер> 20 Среднесерийное производство Ксер =20 Крупносерийное производство Ксер =10 |

Ксер<2 |

|

Коэффициент массовости |

- |

Мелкосерийное производство Км <1 Среднесерийное производство Км <1 Крупносерийное производство Км <1 |

Км≥1 |

|

Номенклатура и объем выпуска |

Неограниченная номенклатура продукции, изготавливаемая по заказу |

Широкая номенклатура продукции, изготавливаемая партиями |

Ограниченная номенклатура продукции, изготавливаемая в больших количествах |

|

Повторяемость выпуска |

Отсутствует |

Периодическая |

Постоянная |

|

Применяемое оборудование |

Универсальное |

Универсальное, частично специальное |

В основном специальное |

|

Закрепление операций за рабочими местами |

Отсутствует |

Устанавливается ограниченное число операций |

Одна, две операции на рабочее место |

|

Расположение оборудования |

По однородным группам |

По группам для обработки конструктивно и технологически однородных изделий |

По ходу технологического процесса обработки продукции |

|

Передача предметов труда с операции на операцию |

Последовательная |

Параллельно-последовательная |

Параллельная |

|

Квалификация основных рабочих |

Высокая |

Средняя и высокая |

Сравнительно невысокая на поточных линиях, высокая на автоматизированных |

|

Себестоимость продукции |

Высокая |

Средняя |

Низкая |

Исходя из типа производства, устанавливается тип предприятия и его подразделений. На каждом предприятии могут существовать различные типы производства. Поэтому тип предприятия или его подразделения определяется по преобладающему на нем типу конечного производства.

Тип производства оказывает решающее влияние на особенности его организации, управления и оперативно-производственного планирования, а также на технико-экономические показатели.

Производственная структура предприятия и факторы ее развития

Производственная структура предприятия - совокупность основных, вспомогательных и обслуживающих подразделений предприятия, обеспечивающих переработку "входа" системы в ее "выход"- готовый продукт с параметрами, заданными в бизнес-плане.

Характер построения подразделений, их количество определяется такими формами организации производства, как специализация, концентрация, кооперирование, комбинирование.

В зависимости от формы специализации производственные подразделения предприятия организуют по технологическому (на выполнении отдельной операции или вида работ), предметному (на изготовлении отдельного вида продукции или ее составной части) и смешанному (предметно-технологическому) принципу.

По технологическому принципу специализируются

На машиностроительных предприятиях литейные, кузнечные, термические, сборочные цехи;

на текстильных предприятиях - прядильные, ткацкие, отделочные (красильные) цехи;

на металлургических предприятиях - доменные, сталелитейные, прокатные цехи и т.д.

При технологическом принципе оборудование располагают, исходя из выполнения однородных технологических операций для обработки разных деталей. Оборудование формируют по однотипным группам, например, в механическом цехе на одном участке могут быть сгруппированы только токарные станки, на другом - строгальные, на третьем - фрезерные.

Технологический принцип облегчает руководство цехом или участком:

-мастер, отвечающий за группу однородных станков, может всесторонне изучить их;

-при чрезмерной загрузке одного станка работа может быть передана на любой освободившийся станок.

Однако технологический принцип имеет и недостатки. Так, при большом разнообразии продукции нужны частые переходы от одних технологических операций к другим. Это требует дополнительного времени на переналадку станков, удлиняет цикл изготовления, усложняет планирование, производственные связи подразделений и вызывает ряд других недостатков. Поэтому этот принцип неэкономичен. Его применяют в условиях единичного и мелкосерийного типа производства с большой номенклатурой деталей.

При предметном принципе построения цехов каждый цех специализируется на изготовлении какого-либо определенного изделия или его составной части. По этому принципу сформированы цехи в крупносерийном и массовом производстве. Так, на автомобильном и тракторном заводах выделены цехи моторов, шасси, колес, кабин; на обувной фабрике - цех рантовой обуви и т.д.

Оборудование в цехах при предметном принципе располагают в порядке (последовательности) выполнения технологических операций. Оно здесь разнородно и предназначено для изготовления отдельных деталей или составных частей изделия. Цехи делятся на отдельные предметные участки, например, участки по изготовлению валов, шестерен, поршней и т.д. Оборудование устанавливается так, чтобы обеспечить прямолинейное движение деталей, закрепленных за участком. Детали обрабатывают партиями, время операции на отдельных станках не согласовано со временем операции на других. Детали во время работы хранят у станков и затем транспортируют всей партией.

Предметные участки часто имеют замкнутый цикл. Как правило, они оснащены всем комплексом оборудования, необходимым для изготовления продукции. Так, на механических участках, организованных по предметно-замкнутому циклу, кроме механической обработки, производят термическую обработку, сварку, окраску и т.д. По такому признаку построены участки механических цехов многих заводов.

При организации цехов и участков по предметному принципу создаются благоприятные условия для применения передовых методов организации производства и труда. Расстановка оборудования по ходу выполнения технологических операций резко сокращает путь движения обрабатываемых деталей и затраты времени на их транспортирование. Возникают благоприятные предпосылки для организации поточных и автоматических линий, более полно используется оборудование, рабочие специализируются на выполнении узких операций, в результате чего повышается их квалификация, улучшается организация труда, усиливается ответственность за качество выпускаемых изделий. При этом мастер полностью отвечает за весь цикл изготовления изделия. Все это ведет к росту производительности труда и снижению себестоимости продукции.

К недостаткам, присущим предметным цехам и участкам, можно отнести неполную загрузку оборудования на отдельных операциях вследствие небольшого объема работ. Организация таких участков наиболее целесообразна при относительно постоянной и небольшой номенклатуре выпускаемых изделий, т.е. она присуща для крупносерийного и частично массового производства.

При поточном методе построения цехов происходит разделение участков на поточные линии. Поточные линии организуют или в виде отдельных поточных участков, специализированных на обработке одного или нескольких изделий, или в виде одной сквозной поточной линии. Поточные методы работы свойственны массовому производству.

Начальным звеном производственной структуры служит рабочее место. Расположение рабочих мест зависит от типа производства. Например, на поточных линиях они расположены по ходу технологического процесса и по времени связаны единым тактом потока. Где нет поточного метода организации производства, рабочие места размещают преимущественно по группам однотипного оборудования.

Рис. Примерная производственная структура машиностроительного предприятия с предметно - технологическим принципом построения цехов

При предметно-технологическом (смешанном) принципе построения цехов заготовительные цехи (литейные, штамповочные, прессовые, кузнечные) специализируются по технологическому принципу, а обрабатывающие - по предметному. Подобная производственная структура характерна для большинства машиностроительных предприятий (рис. ).

Приведенная на рис. производственная структура характерна для большинства крупных машиностроительных предприятий мелкосерийного и серийного типа производства, отличающихся высоким уровнем комбинирования и низким уровнем предметной и технологической специализации. Производственные структуры предприятий (организаций, фирм и т.п.) других отраслей промышленности и народного хозяйства в целом значительно проще.

Поточный метод организации производства: сущность, основные признаки, классификация поточных линий

Метод организации производства – это совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени на стадиях функционирования, проектирования и совершенствования организации производства.

Методы организации производства разделяются на поточные и непоточные. На выбор методов организации влияют различные факторы, к ним относятся:

- размеры и масса изделия; чем крупнее изделие и больше его масса, тем труднее организовать поточное производство;

- количество изделий, подлежащих выпуску за определенный период времени (год, квартал, месяц, сутки); при выпуске небольшого количества изделий, как правило, нецелесообразно организовывать поточное производство (слишком большие капитальные затраты);

- периодичность выпуска изделий, т.е. они могут выпускаться регулярно и нерегулярно; при регулярном (ритмичном) выпуске, например по 20 изделий ежемесячно, целесообразно организовать поточное производство, а если регулярность неопределенная или через различные периоды времени и в разных количествах, то приходится использовать непоточные методы организации производства;

- точность и шероховатость поверхности изделия; при высокой точности и малой шероховатости следует применять непоточные методы.

Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в порядке операций технологического процесса.

Основными признаками поточного производства являются:

- за группой рабочих закрепляется обработка предмета одного наименования или предметов, родственных в конструктивно-технологическом отношении;

- рабочие места располагаются по ходу технологического процесса;

- технологический процесс изготовления изделия разбивается на операции и на каждом рабочем месте выполняется одна или несколько родственных операций;

- предметы передаются с операции на операцию поштучно или небольшими передаточными (транспортными) партиями в соответствии с заданным ритмом поточной линии;

- основные и вспомогательные операции, вследствие узкой специализации рабочих мест, отличаются высоким уровнем механизации и автоматизации.

Таким образом, поточное производство в максимальной степени позволяет реализовать принципы специализации, прямоточности, параллельности, непрерывности, ритмичности и автоматичности.

Основным звеном поточного производства является поточная линия, представляющая собой определенный комплекс рабочих мест, расположенных по ходу технологического процесса, в пределах которых выполняется какая-то его стадия или весь процесс в целом.

Организационные формы поточных линий весьма разнообразны, поэтому целесообразно делить их на группы по классификационным признакам.

1. По структуре процесса (размещению процесса в пространстве) – простое производство (прямолинейный поток) и сложное (сходящийся, расходящийся или комбинированный поток).

2. По масштабу охвата операций процесса – поточные линии участковые, по комплексу участков, цеховые и заводские.

3. По степени специализации различают одно- и многопредметные поточные линии.

Однопредметные поточные линии, как правило, являются постоянно-поточными, для которых характерно: производство одного вида продукции в течение длительного периода времени до смены объекта производства на заводе; постоянно действующий, несменяемый технологический процесс; большой масштаб производства однотипной продукции. Эти линии применяются в условиях массового или крупносерийного производства.

Многопредметные поточные линии создаются в тех случаях, когда программа выпуска продукции одного вида не обеспечивает достаточной загрузки комплекта оборудования линии. В зависимости от метода чередования объекта производства многопредметные линии подразделяются на переменно-поточные и групповые.

Переменно-поточная линия – это линия, на которой обрабатывается несколько конструктивно-однотипных изделий разного наименования, обработка ведется поочередно через определенный интервал времени с переналадкой рабочих мест (оборудования).

Групповая линия _ это линия, на которой обрабатывается несколько изделий разных наименований по групповой технологии и с использованием групповой оснастки либо одновременно, либо поочередно, но без переналадки оборудования (рабочих мест).

4. По степени непрерывности технологического процесса различают непрерывные и прерывные (прямоточные) линии.

Непрерывно-поточными могут быть как одно-, так и многопредметные поточные линии.

На непрерывно-поточных линиях предметы труда с операции на операцию непрерывно передаются поштучно или небольшими транспортными партиями с помощью механизированных или автоматизированных транспортных средств (конвейеров) через одинаковый промежуток времени, равный такту или ритму потока. При этом время выполнения всех операций технологического процесса на данном рабочем месте должно быть равно или кратно такту (ритму).

Прерывно-поточными также могут быть одно- и многопредметные поточные линии. Они создаются, когда отсутствует равенство или кратность длительности операций такту и полная непрерывность производственного процесса не достигается. Для поддержания беспрерывности процесса на наиболее трудоемких операциях создаются межоперационные оборотные заделы.

5. По способу поддержания ритма различают линии с регламентированным и свободным ритмом.

Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Здесь ритм поддерживается с помощью конвейеров, перемещающих предметы труда с определенной скоростью, или с помощью световой или звуковой сигнализации при отсутствии конвейеров.

Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока (непрерывной и прерывной), и соблюдение ритма в этом случае возлагается непосредственно на работников данной линии. Его величина должна соответствовать расчетной средней производительности за определенный период времени (час, смену).

6. По виду использования транспортных средств различают линии со средствами непрерывного действия (конвейерами), с транспортными средствами дискретного действия и линии без транспортных средств.

Линии с транспортными средствами непрерывного действия в зависимости от функций, выполняемых этими средствами, подразделяются на: линии с транспортным конвейером; линии с рабочим конвейером и линии с распределительным конвейером.

Транспортные конвейеры поточных линий (ленточные, пластинчатые, цепные, подвесные и др.) предназначены для транспортировки предметов труда и поддержания заданного ритма работы линии.

Рабочие конвейеры поточных линий являются не только транспортными средствами непрерывного действия, выполняющими функции транспортных конвейеров, но и представляют собой систему рабочих мест, на которых осуществляются технологические операции без снятия предметов труда.

Распределительные конвейеры применяются на поточных линиях с выполнением операций на стационарных рабочих местах (станках) и с различным числом рабочих мест-дублеров на отдельных операциях, когда для поддержания ритмичности необходимо обеспечить четкое адресование предметов труда по рабочим местам.

Линии с транспортными средствами дискретного действия в зависимости от разновидности этих средств могут быть подразделены на несколько видов. К транспортным средствам дискретного действия относятся: бесприводные (гравитационные) транспортные средства (рольганги, скаты, спуски и др.); подъемно-транспортное оборудование циклического действия (мостовые краны, монорельсы с тельферами, электротележки, электрокары и др.).

Линии без наличия транспортных средств – это линии с неподвижным предметом труда (как правило, при сборке крупных объектов).

7. По характеру движения конвейера различают линии с непрерывным и пульсирующим движением конвейера.Линии с непрерывным движением конвейера создаются в тех случаях, когда по условию технологического процесса операции должны выполняться во время движения рабочего конвейера без снятия предметов труда с рабочих мест или операции должны выполняться на стационарных рабочих местах (транспортный конвейер).

Линии с пульсирующим движением конвейера создаются в тех случаях, когда по условию технологического процесса операции должны выполняться при неподвижном объекте производства на рабочем конвейере. В этом случае привод конвейера включается автоматически через заданный интервал времени только на время, необходимое для перемещения изделий на следующую операцию.

8. По уровню механизации процессов различают автоматические и полуавтоматические поточные линии.