4.3. Виробництво збірних залізобетонних виробів та конструкцій

Незалежно від способу виготовлення, номенклатури продукції та технологічної схеми виробництва, процес виробництва збірних залізобетонних виробів та конструкцій включає такі головні операції:

- підготовку форм або формуючої стрічки (встановлення форми, очищення, змащування внутрішньої поверхні форм або формуючої стрічки);

- виготовлення арматурних сіток, каркасів, закладних виробів і їх встановлення у форму (в разі використання попередньо-напруженої арматури виконується натягнення арматури);

- виготовлення бетонної суміші;

- укладання і ущільнення у формах;

- тепловолога обробка відформованих виробів;

- розпалублення вироблених виробів та їх опорядження;

- контроль якості виробів;

- транспортування виробів на склад;

- їх зберігання і відправлення на будівництво.

Підприємства виробничої бази будівництва забезпечують одночасне виробництво багатьох видів конструкцій і виробів, і тому мають декілька спеціалізованих технологічних ліній, які відрізняються за складом операцій і послідовністю їх виконання.

Залежно від взаємного розміщення засобів праці (технологічного обладнання), предметів праці (форм, матеріалів, напівфабрикатів) нині можливі два варіанти організації виробництва на заводах залізобетонних виробів і конструкцій:

І - технологічне обладнання та робітники не переміщуються, а переміщуються форми з виробами;

II - форми нерухомі, а переміщуються обладнання та робітники.

До першого варіанта процесу належать конвеєрне та агрегатно-потокове виробництво, до другого - стендове та касетно-стендове.

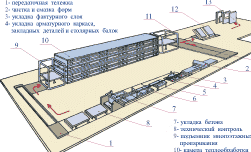

При конвеєрному виробництві виріб в процесі його виготовлення пересувається ритмічно від одного робочого місця до іншого. Всі процеси на робочих місцях механізовані. Конвеєри, в залежності від виду руху, можуть бути пульсуючої дії (візкові) і безперервної (рис.4.3)

Рис.4.3. Схема розташування обладнання при конвеєрному способі виготовлення збірного залізобетону.

передаточний возик;

очищення і змащування форм;

укладання фактурного шару;

закладання арматурного каркасу, закладних деталей;

5,6,7- пости формування виробів(заливка форм бетоном, віброущільнення, загладжування поверхні

технічний контроль і розпалубка ;

багатоярусний підйомник камери тепло обробки безперервної дії;

камера теплової обробки;

розвантажувач;

кантователь;

пост комплектації.

Конвеєрний спосіб застосовується при масовому виготовленні однотипних виробів на крупних спеціалізованих підприємствах.

При агрегатно – потоковому способі вироби виготовлюються в жорстких переносних формах, що пересуваються від одного операційного посту до іншого з перервами в залежності від тривалості виробничої операції на тому чи іншому робочому місці. При цьому форми транспортуються зазвичай мостовим або іншим пересувним краном.

Відформовані вироби піддаються тепловій обробці у ямних камерах пропарювання циклічної дії.

При виготовленні пласких виробів всі виробничі операції на формовочних постах з загладжування виробів, ущільненню бетонної суміші та інші як правило виконуються в автоматичному режимі. (Рис.4.4)

Рис.4.4. Схема розташування технологічного обладнання при

виготовленні залізобетонних деталей агрегатно – поточним способом

естакада для подачі бетонної суміші;

самохідний бетоноукладач;

віброплощадка;

утворювач пустот;

камери пропарювання ямного типу;

мостовий кран;

пост розпалубки;

стенд опоряджуванням і контролю готових виробів;

самохідні возики для транспортування готових виробів на склад;

10- установка для натягування стрижнів.

При стендовому способі всі операції з виготовлення виробів здійснюють на одному місці у нерухомих формах, що розташовані на площадках – стендах. На стендах виготовлюють, в основному, довгомірні вироби з попередньо – напруженою арматурою (плити, ригелі, балки, ферми, тощо).

В торці стенду розташований приямок з рейковими коліями на яких знаходиться бухтоутримувач з котушками високоміцного дроту і установка для зварювання (стикування) стрижневої арматури потрібної довжини.

Струнопакет натягується вздовж стенду електричними корбами.

Попереднє напруження арматури здійснюється гідравлічними домкратами.

Бетонну суміш укладають у форми з допомогою спеціального бетоноукладача, а ущільнюють вібраторами, що закріплені на бортах форм або переносними ручними.

Для прискорення тужавіння бетону здійснюють теплову обробку бетонної суміші, паром якій подається у порожнину форми. Для попередження випаровування вологи під час теплової обробки виробів форми зверху накривають брезентом. (Рис.4.5).

Рис. 4.5. Схема технологічної лінії з виготовлення

залізобетонних виробів стендовим способом

естакада для подачі бетону;

гідравлічні домкрати;

бетонороздавач;

мостовий кран;

самохідний возик для вивозу готових виробів;

утримувач бухт;

корба для протягування дроту.

При касетно-стендовому способі вироби формуються в багаторядних вертикальних формах – касетах з пластичних та напівжорстких бетонних мас і піддаються термообробці на місці прогрівом парою через порожнини між касетами. При касетному способі немає необхідності у камерах пропарювання та вібраційних площадках.

Стінки касет виготовлюють зі сталі, армоцементу, пластмаси. Збирання та розбирання касетних форм здійснюють з допомогою механічних та гідравлічних приводів. Бетонну суміш ущільнюють в касетах вібраторами, що встановлюють на зовнішніх стінках касет, глибинними вібраторами, тощо.

Термообробка паром в касетних формах може бути замінена електропрогрівом. (рис. 4.6).

Рис. 4.6. Схема касетноформувальної машини

рама;

упори для обтиснення касети ;

бетонопровід;

циклон для бетонної суміші;

гнучкій шланг для завантаження суміші у форми;

роликові опори розділяючи стінок;

навесні вібратори;

вертикальні розділяючи стінки касети;

підведення пару у теплові відсіки;

10-гідроциліндр для привода;

11-важильна система для збирання та розбирання касет.