- •1.Кристаллическое строение металлов. Типы кристаллических решёток.

- •2. Аллотропические превращения в металлах.

- •3. Процесс кристаллизации. Дефекты кристаллического строения.

- •4. Понятие о свойствах металлов. Механические свойства металлов.

- •5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

- •6. Определение твёрдости методом Бринелля (см. Лр№ 1).

- •7. Определение твёрдости методом Роквелла (см. Лр№ 2).

- •8.Понятие о сплаве, компоненте, фазе, системе.

- •9.Диаграмма состояния двойного сплава «свинец-сурьма».

- •10. Диаграмма состоянияжелезоуглеродистых сплавов системы «железо-цементит»

- •11. Структурные составляющие железоуглеродистых сплавов.

- •12. Исходные материалы и продукты доменной плавки.

- •13. Доменная печь, ее устройство и работа.

- •14. Получение стали в кислородных конвертерах.

- •15. Белые чугуны, их область применения.

- •16. Серые чугуны, их маркировка и область применения.

- •17. Высокопрочные чугуны, их маркировка и область применения.

- •18. Ковкие чугуны, их маркировка и область применения.

- •19. Углеродистые конструкционные качественные стали, маркировка и область применения.

- •20. Углеродистые инструментальные стали, маркировка и область применения.

- •21. Легированные стали, их классификация и маркировка.

- •22. Латуни и бронзы, их маркировка и область применения.

- •23. Алюминиевые сплавы, их маркировка и область применения.

- •24. Коррозия металлов, её виды и методы борьбы с ней.

- •25. Антифрикционные сплавы, их маркировка и область применения.

- •26. Металлокерамические твердые сплавы, их маркировка и область применения.

- •27. Отжиг и нормализация. Виды отжига.

- •28. Закалка. Виды закалок.

- •29. Отпуск. Виды отпуска.

- •30. Химико-термическая обработка, ее виды.

- •31. Модельный комплект, его назначение и состав.

- •32. Литье в многократные (постоянные) металлические формы (кокили)

- •33. Центробежное литье

- •34. Литье в оболочковые формы.

- •35. Точное литье по выплавляемым моделям

- •36. Сущность обработки под давлением. Пластическая деформация металлов.

- •37. Явление возврата и рекристаллизации.

- •38. Понятие о прокатном производстве. Прокатка, ее виды.

- •39. Прессование, виды прессования.

- •40. Волочение, применяемое оборудование, получаемая продукция.

- •41. Ковка, виды операций ковки, применяемое оборудование.

- •43. Металлургические процессы при сварке. Сварочные напряжения и деформации, причины их появления и методы предупреждения.

- •44. Электродуговая сварка, сущность процесса, применяемое оборудование.

- •45. Виды электродов, их покрытие.

- •46. Дуговая сварка под флюсом и в среде защитных газов. Электрошлаковая сварка.

- •47. Исходные материалы для газовой сварки.

- •48. Оборудование и принадлежности для газовой сварки и резки.

- •49. Технология газовой сварки и резки

- •50. Пайка, сущность процесса. Припои, флюсы их назначение и состав.

- •51. Основные части и элементы резца.

- •52. Углы резца.

- •53. Элементы режима резания при точении.

- •54. Устройство токарно-винторезного станка.

- •55. Устройство горизонтально-фрезерного станка.

- •56. Процесс сверления и его особенности.

- •57. Электроискровая обработка металлов.

- •58. Термореактивные пластмассы, их виды, состав и применение.

- •59.Состав и классификация лакокрасочных материалов.

- •60.Состав и классификация клеевых материалов.

- •61. Общие сведения о резине. Резиновые смеси, их состав.

- •62.Общие сведения о древесине, её физико-механические свойства.

- •63.Разновидности древесных материалов

- •64.Прокладочные материалы.

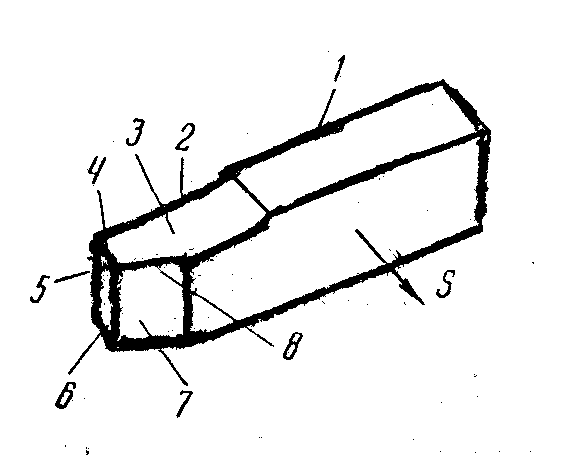

51. Основные части и элементы резца.

Т окарный

прямой проходной резец(рис. 21) состоит

из двух частей - рабочей части, имеющей

режущие кромки, срезающие слой металла

с заготовки, и крепежной части (стержня),

предназначенной для установки и крепления

его в резцедержателе станка. Рабочая

(режущая) часть образуется рядом

поверхностей, которые, пересекаясь,

образуют режущие кромки и вершину резца.Передняя поверхность - это поверхность,

контактирующая в процессе резания со

срезаемым слоем и стружкой. Задние

поверхности резца контактируют в

процессе резания с поверхностями

заготовки.Главная задняя поверхность

- поверхность, обращенная к поверхности

резания заготовки.Вспомогательная

задняя поверхность - поверхность,

обращенная к обработанной поверхности

заготовки. Передняя и главная задняя

поверхности в пересечении образуютглавную режущую кромку, формирующую

большую сторону сечениясрезаемого

слоя. Передняя и вспомогательная

задняя поверхности, пересекаясь, образуютвспомогательную режущую кромку,

формирующую меньшую сторону сечения

срезаемого слоя.

Рис.21 Части и

поверхности резца .

1 - крепежная часть (стержень)

резца; 2 -рабочая часть; 3 - передняя

поверхность; 4 - вспомогательное

режущее лезвие (кромка); 5 - вершина; 6 -

вспомогательная задняя поверхность; 7

- главная задняя поверхность; 8 - главное

режущее лезвие (кромка).

окарный

прямой проходной резец(рис. 21) состоит

из двух частей - рабочей части, имеющей

режущие кромки, срезающие слой металла

с заготовки, и крепежной части (стержня),

предназначенной для установки и крепления

его в резцедержателе станка. Рабочая

(режущая) часть образуется рядом

поверхностей, которые, пересекаясь,

образуют режущие кромки и вершину резца.Передняя поверхность - это поверхность,

контактирующая в процессе резания со

срезаемым слоем и стружкой. Задние

поверхности резца контактируют в

процессе резания с поверхностями

заготовки.Главная задняя поверхность

- поверхность, обращенная к поверхности

резания заготовки.Вспомогательная

задняя поверхность - поверхность,

обращенная к обработанной поверхности

заготовки. Передняя и главная задняя

поверхности в пересечении образуютглавную режущую кромку, формирующую

большую сторону сечениясрезаемого

слоя. Передняя и вспомогательная

задняя поверхности, пересекаясь, образуютвспомогательную режущую кромку,

формирующую меньшую сторону сечения

срезаемого слоя.

Рис.21 Части и

поверхности резца .

1 - крепежная часть (стержень)

резца; 2 -рабочая часть; 3 - передняя

поверхность; 4 - вспомогательное

режущее лезвие (кромка); 5 - вершина; 6 -

вспомогательная задняя поверхность; 7

- главная задняя поверхность; 8 - главное

режущее лезвие (кромка).

Вершина резца - точка пересечения главной и вспомогательной режущих кромок. Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину его закругляют по радиусу или срезают, образуя переходную режущую кромку. Основную работу, связанную со срезанием припуска, выполняет главное лезвие, состоящее из главной режущей кромки и примыкающих к ней контактных площадок на передней и задней поверхностях рабочей части резца.

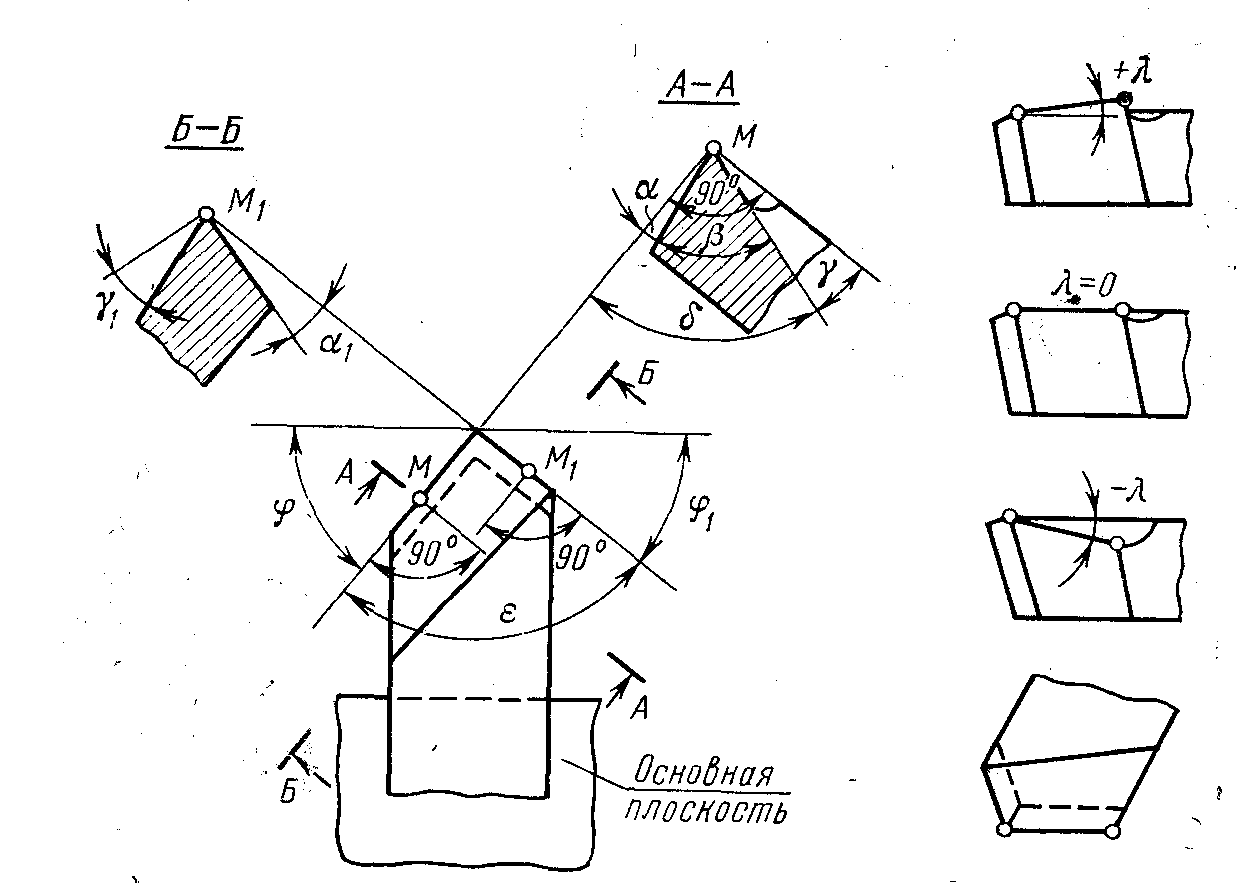

52. Углы резца.

Г лавный

передний уголy-

угол между передней поверхностью резца

и плоскостью, перпендикулярной к

плоскости резания, проходящей через

главное режущее лезвие (точка М).

Значение угла колеблется в широких

пределах: от -10° (отрицательный уголy,

располагаемый в теле резца) до +30° и

выбирается в зависимости от условий

резания. С увеличением углаyоблегчается процесс стружкообразования

и снижаются силы резания и расход

мощности, но уменьшается прочность

главного режущего лезвия.Главный

задний угол аобразуется главной

задней поверхностью и плоскостью

резания, его

лавный

передний уголy-

угол между передней поверхностью резца

и плоскостью, перпендикулярной к

плоскости резания, проходящей через

главное режущее лезвие (точка М).

Значение угла колеблется в широких

пределах: от -10° (отрицательный уголy,

располагаемый в теле резца) до +30° и

выбирается в зависимости от условий

резания. С увеличением углаyоблегчается процесс стружкообразования

и снижаются силы резания и расход

мощности, но уменьшается прочность

главного режущего лезвия.Главный

задний угол аобразуется главной

задней поверхностью и плоскостью

резания, его

Рис.22

принимают равным 6...12°. Он служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания. . Главный угол заострения в - угол между передней и главной задней поверхностями.Угол резания б образуют передняя поверхность и плоскость резания. Из рисунка 22 видно, что углы и зависят от углов а и у и связаны с ними следующими зависимостями: б=90°-(а+у) и б=90°-у Вспомогательные углы у1 и а1 измеряются во вспомогательной секущей плоскости Б-Б, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость. Основное назначение угла у1- уменьшение трения между вспомогательной задней поверхностью резца и обработанной поверхностью заготовки. Углы в плане ф, ф1, е определяются в основной плоскости.Главный угол в плане ф - угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи, он изменяется в пределах 30...90°. Уменьшение угла ф повышает чистоту обработанной поверхности и снижает износ резца, но приводит к увеличению радиальной составляющей силы резания, поэтому чаще всего угол ф берется равным 45°.Вспомогательным углом в плане ф1называется угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным подаче. Обычно его значения выбирают в пределах 5...10° .С уменьшением ф1повышается чистота обработанной поверхности, увеличивается прочность вершины резца и снижается его износ.Угол при вершине в плане е образуется проекциями режущих лезвий на основную плоскость, и его определяют из соотношения е = 180° - (ф + ф1).