- •1.Кристаллическое строение металлов. Типы кристаллических решёток.

- •2. Аллотропические превращения в металлах.

- •3. Процесс кристаллизации. Дефекты кристаллического строения.

- •4. Понятие о свойствах металлов. Механические свойства металлов.

- •5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

- •6. Определение твёрдости методом Бринелля (см. Лр№ 1).

- •7. Определение твёрдости методом Роквелла (см. Лр№ 2).

- •8.Понятие о сплаве, компоненте, фазе, системе.

- •9.Диаграмма состояния двойного сплава «свинец-сурьма».

- •10. Диаграмма состоянияжелезоуглеродистых сплавов системы «железо-цементит»

- •11. Структурные составляющие железоуглеродистых сплавов.

- •12. Исходные материалы и продукты доменной плавки.

- •13. Доменная печь, ее устройство и работа.

- •14. Получение стали в кислородных конвертерах.

- •15. Белые чугуны, их область применения.

- •16. Серые чугуны, их маркировка и область применения.

- •17. Высокопрочные чугуны, их маркировка и область применения.

- •18. Ковкие чугуны, их маркировка и область применения.

- •19. Углеродистые конструкционные качественные стали, маркировка и область применения.

- •20. Углеродистые инструментальные стали, маркировка и область применения.

- •21. Легированные стали, их классификация и маркировка.

- •22. Латуни и бронзы, их маркировка и область применения.

- •23. Алюминиевые сплавы, их маркировка и область применения.

- •24. Коррозия металлов, её виды и методы борьбы с ней.

- •25. Антифрикционные сплавы, их маркировка и область применения.

- •26. Металлокерамические твердые сплавы, их маркировка и область применения.

- •27. Отжиг и нормализация. Виды отжига.

- •28. Закалка. Виды закалок.

- •29. Отпуск. Виды отпуска.

- •30. Химико-термическая обработка, ее виды.

- •31. Модельный комплект, его назначение и состав.

- •32. Литье в многократные (постоянные) металлические формы (кокили)

- •33. Центробежное литье

- •34. Литье в оболочковые формы.

- •35. Точное литье по выплавляемым моделям

- •36. Сущность обработки под давлением. Пластическая деформация металлов.

- •37. Явление возврата и рекристаллизации.

- •38. Понятие о прокатном производстве. Прокатка, ее виды.

- •39. Прессование, виды прессования.

- •40. Волочение, применяемое оборудование, получаемая продукция.

- •41. Ковка, виды операций ковки, применяемое оборудование.

- •43. Металлургические процессы при сварке. Сварочные напряжения и деформации, причины их появления и методы предупреждения.

- •44. Электродуговая сварка, сущность процесса, применяемое оборудование.

- •45. Виды электродов, их покрытие.

- •46. Дуговая сварка под флюсом и в среде защитных газов. Электрошлаковая сварка.

- •47. Исходные материалы для газовой сварки.

- •48. Оборудование и принадлежности для газовой сварки и резки.

- •49. Технология газовой сварки и резки

- •50. Пайка, сущность процесса. Припои, флюсы их назначение и состав.

- •51. Основные части и элементы резца.

- •52. Углы резца.

- •53. Элементы режима резания при точении.

- •54. Устройство токарно-винторезного станка.

- •55. Устройство горизонтально-фрезерного станка.

- •56. Процесс сверления и его особенности.

- •57. Электроискровая обработка металлов.

- •58. Термореактивные пластмассы, их виды, состав и применение.

- •59.Состав и классификация лакокрасочных материалов.

- •60.Состав и классификация клеевых материалов.

- •61. Общие сведения о резине. Резиновые смеси, их состав.

- •62.Общие сведения о древесине, её физико-механические свойства.

- •63.Разновидности древесных материалов

- •64.Прокладочные материалы.

4. Понятие о свойствах металлов. Механические свойства металлов.

У металлов выделяют следующие свойства:

-физические (цвет, плотность, температура плавления, электро- и теплопроводность);

-химические (окисляемость, растворимость, коррозионная стойкость, жароупорность);

-технологические (прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием);

-механические (прочность, твердость, упругость, вязкость, пластичность, хрупкость).

К механическим свойствам металлов относят:

Прочность — это способность материала сопротивляться деформациям и разрушению под действием внешних сил.

Твердостью называется способность металла или сплава сопротивляться внедрению в него индентора в виде шарика, конуса или пирамиды, установленных в соответствующих приборах.

Упругость — свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызвавших деформацию.

Вязкость-это способность металла поглощать работу внешних сил за счёт его пластической деформации.

Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Усталость– это процесс постепенного накопления повреждений, приводящих к появлению трещин и разрушению образца под действием постоянных циклических знакопеременных нагрузок.

Износостойкость– это способность металла сопротивляться износу.

Ползучесть– это способность металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

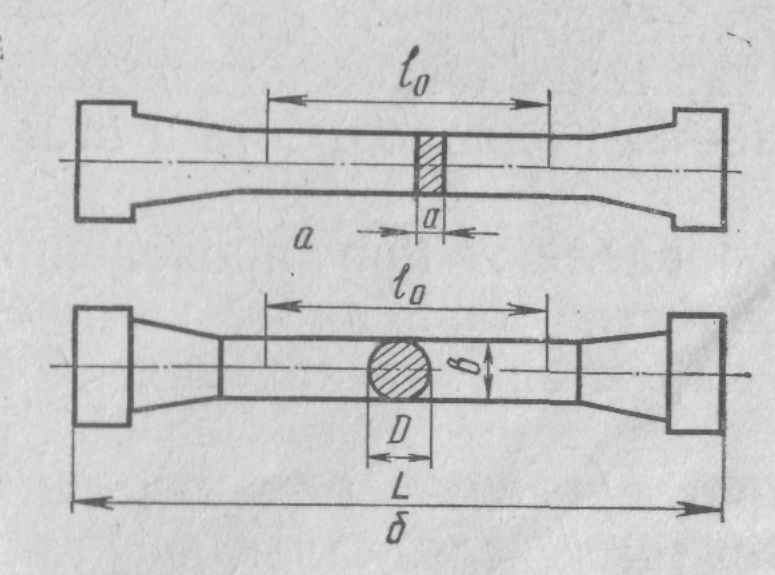

Для испытания на растяжение берут цилиндрические и плоские образцы, имеющие стандартные форму и размеры (рис. 3).

Прочностные и пластические свойства металла могут быть определены посредством диаграммы растяжения (рис.4), которую получают при испытании образцов на разрывной машине. Диаграмма показывает изменение длины образца в зависимости от приложенной к нему нагрузки.

На диаграмме растяжения по вертикальной оси отложена прилагаемая нагрузка Р, а по горизонтальной — абсолютное удлинение образца Аl.

Характерные участки и точки диаграммы: прямолинейный участок О-Рр, на котором сохраняется пропорциональность между удлинением и нагрузкой; точка резкого перегиба кривой Рт; горизонтальный участок К, в пределах которого металл «течёт» при постоянной нагрузке; точка Рв, отмечающая наибольшее растягивающее усилие (образование шейки на испытываемом образце); Рz — усилие в момент разрушения образца.

Н

апряжения

по приведенным выше точкам характеризуют

следующие величины.

апряжения

по приведенным выше точкам характеризуют

следующие величины.

Рис. 3 Образцы для испытания на растяжение Рис.4 Диаграмма растяжения

а – плоский образец; б – цилиндрический стального образца

образец

Предел пропорциональности Gp(МПа):

Gp = Рр/Fo,

где Рр — нагрузка, при которой нарушена пропорциональность;

Fo- площадь поперечного сечения образца до разрыва.

Предел упругости Gе(МПа):

Gе = Ре/Fo,

где Ре — нагрузка при пределе упругости.

Предел текучести Gт(МПа):

Gт = Рт/Fo,

где Рт — нагрузка, при которой наблюдается текучесть (удлинение образца без увеличения нагрузки).

Предел прочности Gв(МПа) - условное напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца,

Gв = Рв/Fo,

где Рв — наибольшая нагрузка.

Определяют пластичность материала, характеризуемую относительным удлинением б (%) и относительным сужением ф (%) площади поперечного сечения.

Относительное удлинение определяется по формуле:

![]()

где l1 — длина образца после разрыва;lо — длина образца до испытания.

О![]() тносительное

сужение определяется по формуле:

тносительное

сужение определяется по формуле:

где F1 — площадь сечения образца в месте разрыва.