- •1.Кристаллическое строение металлов. Типы кристаллических решёток.

- •2. Аллотропические превращения в металлах.

- •3. Процесс кристаллизации. Дефекты кристаллического строения.

- •4. Понятие о свойствах металлов. Механические свойства металлов.

- •5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

- •6. Определение твёрдости методом Бринелля (см. Лр№ 1).

- •7. Определение твёрдости методом Роквелла (см. Лр№ 2).

- •8.Понятие о сплаве, компоненте, фазе, системе.

- •9.Диаграмма состояния двойного сплава «свинец-сурьма».

- •10. Диаграмма состоянияжелезоуглеродистых сплавов системы «железо-цементит»

- •11. Структурные составляющие железоуглеродистых сплавов.

- •12. Исходные материалы и продукты доменной плавки.

- •13. Доменная печь, ее устройство и работа.

- •14. Получение стали в кислородных конвертерах.

- •15. Белые чугуны, их область применения.

- •16. Серые чугуны, их маркировка и область применения.

- •17. Высокопрочные чугуны, их маркировка и область применения.

- •18. Ковкие чугуны, их маркировка и область применения.

- •19. Углеродистые конструкционные качественные стали, маркировка и область применения.

- •20. Углеродистые инструментальные стали, маркировка и область применения.

- •21. Легированные стали, их классификация и маркировка.

- •22. Латуни и бронзы, их маркировка и область применения.

- •23. Алюминиевые сплавы, их маркировка и область применения.

- •24. Коррозия металлов, её виды и методы борьбы с ней.

- •25. Антифрикционные сплавы, их маркировка и область применения.

- •26. Металлокерамические твердые сплавы, их маркировка и область применения.

- •27. Отжиг и нормализация. Виды отжига.

- •28. Закалка. Виды закалок.

- •29. Отпуск. Виды отпуска.

- •30. Химико-термическая обработка, ее виды.

- •31. Модельный комплект, его назначение и состав.

- •32. Литье в многократные (постоянные) металлические формы (кокили)

- •33. Центробежное литье

- •34. Литье в оболочковые формы.

- •35. Точное литье по выплавляемым моделям

- •36. Сущность обработки под давлением. Пластическая деформация металлов.

- •37. Явление возврата и рекристаллизации.

- •38. Понятие о прокатном производстве. Прокатка, ее виды.

- •39. Прессование, виды прессования.

- •40. Волочение, применяемое оборудование, получаемая продукция.

- •41. Ковка, виды операций ковки, применяемое оборудование.

- •43. Металлургические процессы при сварке. Сварочные напряжения и деформации, причины их появления и методы предупреждения.

- •44. Электродуговая сварка, сущность процесса, применяемое оборудование.

- •45. Виды электродов, их покрытие.

- •46. Дуговая сварка под флюсом и в среде защитных газов. Электрошлаковая сварка.

- •47. Исходные материалы для газовой сварки.

- •48. Оборудование и принадлежности для газовой сварки и резки.

- •49. Технология газовой сварки и резки

- •50. Пайка, сущность процесса. Припои, флюсы их назначение и состав.

- •51. Основные части и элементы резца.

- •52. Углы резца.

- •53. Элементы режима резания при точении.

- •54. Устройство токарно-винторезного станка.

- •55. Устройство горизонтально-фрезерного станка.

- •56. Процесс сверления и его особенности.

- •57. Электроискровая обработка металлов.

- •58. Термореактивные пластмассы, их виды, состав и применение.

- •59.Состав и классификация лакокрасочных материалов.

- •60.Состав и классификация клеевых материалов.

- •61. Общие сведения о резине. Резиновые смеси, их состав.

- •62.Общие сведения о древесине, её физико-механические свойства.

- •63.Разновидности древесных материалов

- •64.Прокладочные материалы.

24. Коррозия металлов, её виды и методы борьбы с ней.

Разрушение металлов под воздействием окружающей среды называют коррозией. Другими словами, коррозия – это процесс превращения металлов в окисленное состояние.

Классификация видов коррозии металлов:

1. По виду коррозионного процесса:

-электрохимическая (действие на металл электролита);

-химическая (действие на металл бензина, масла, смолы и т. д.);

-смешанная (атмосферная коррозия).

2. По виду коррозионной среды:

-природная (под действием атмосферы, морской, речной, озёрной воды, почвы);

-промышленная (под действием солей, кислот, щелочей).

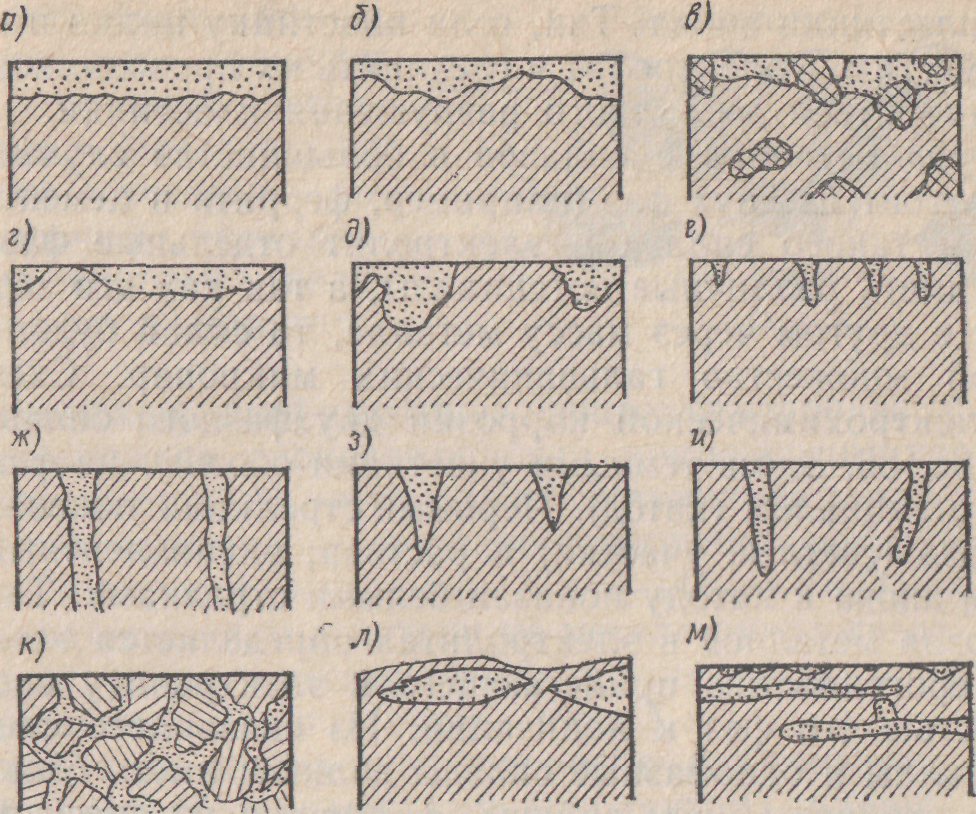

3. По характеру коррозионного разрушения(рис.9):

-равномерная (а), неравномерную (б), избирательную, воздействующую на определенную фазу (в), пятнами (г), язвенную (д), точечную (ё), сквозную (ж), ножевую (з), трещинами (и), межкристаллитную (к), подповерхностную (л) и послойную (м) коррозии.

Рис. 9

На практике применяются следующие способы защитыметаллических изделий от коррозии; металлические и неметаллические покрытия, ингибиторы коррозии, электрохимическая защита.

Металлические покрытиябывают анодные и катодные.Анодные покрытия - покрытие железа цинком. Анодное покрытие защищает основной металл готовых изделий электрохимически.Катодные покрытия производят металлами, электродным потенциал которых в данном электролите выше потенциала основного металла. Катодные покрытия создают механическую защиту основного металла. Металлические покрытия наносят гальваническим, термодиффузионным, горячим способами, а также напылением, плакированном, припеканием.

Неметаллические покрытия - к ним относятся покрытия лаками, красками, смазкой, эмалями, а также резиной и эбонитом (гуммирование).

Ингибиторы коррозии- это соединения, которые вводят в небольших количествах в агрессивную среду для предотвращения или уменьшения скорости коррозии. Их используют для защиты металлоконструкций буровых скважин, трубопроводов, теплообменных аппаратов, химического оборудования.

Химическая защита – это создание на поверхности изделий защитных неметаллических пленок за счет окисления поверхностного слоя металла. Сам процесс называют оксидированием, а на железе и стали — воронением. Для воронения сталей заготовки погружают в растворы азотно-кислых солей при температуре 140 °С. Применяют для алюминия, магния и их сплавов для защиты изделий от воздуха и осадков.

Электрохимическая защита разделяется на протекторную и катодную.

Сущность протекторной защиты: вблизи поверхности, подлежащей защите, устанавливают протекторы из металла, имеющего в данном электролите меньший электродный потенциал, чем потенциал основного металла. Протектор будет анодом, а основной металл — катодом. Протектор будет постепенно разрушаться, защищая тем самым основной металл (подводные части судна).

Катодную защиту применяют для подземных металлических сооружений (трубопроводов, кабелей и т. д.), которые присоединяются к отрицательному полюсу источника постоянного тока; положительный полюс заземлен.