- •Предпосылки к использованию конвертерного газа для обжига известняка

- •Введение

- •Постановка задачи исследования

- •Применение извести при выплавке кислородно-конвертерной стали

- •Выход извести и продолжительность обжига при использовании конвертерного газа

- •Опытно-промышленное опробование обжига извести конвертерным газом

- •Оценка основных характеристик технологии обжига известняка конвертерным газом

- •Список литературы

Оценка основных характеристик технологии обжига известняка конвертерным газом

Оценка процесса выполнена на основе совместного расчета теплового и материального балансов, уравнения которых имеют следующий вид:

![]() ;

(8)

;

(8)

![]() ,

(9)

,

(9)

где

![]() - теплота, вносимая в процесс конвертерным

газом;

- теплота, вносимая в процесс конвертерным

газом;![]() ,

,![]() - теплота и масса известняка, поступающего

в процесс;

- теплота и масса известняка, поступающего

в процесс;![]() -

расход теплоты на диссоциацию известняка;

-

расход теплоты на диссоциацию известняка;![]() - теплота продукта обжига;

- теплота продукта обжига;![]() - теплота отходящего после обжига газа

с учетом выделившегосяСО2

при диссоциации известняка;

- теплота отходящего после обжига газа

с учетом выделившегосяСО2

при диссоциации известняка;

![]() - массовая доля и масса диоксида углерода,

выделяющегося при полной диссоциации

известняка;

- массовая доля и масса диоксида углерода,

выделяющегося при полной диссоциации

известняка;![]() - изменение степени обжига.

- изменение степени обжига.

Балансы вычислялись для количества выходящего газа и расхода известняка в расчете на 1 т выплавляемой стали отдельно для каждой продувки и с учетом использования химической энергии газа.

Для расчета приняты

следующие исходные данные и условия:

масса обжигаемого известняка - 137,5 кг/т

стали, что при степени обжига 95% может

обеспечить конвертерный процесс известью

в количестве 80 кг/т стали; удельный выход

газа - 65 м3/т

стали; продукты сгорания перед входом

в реактор охлаждаются избыточным

воздухом до температуры 1000![]() 1300°С

с целью предотвращения спекания и

переобжига извести.

1300°С

с целью предотвращения спекания и

переобжига извести.

Отдельные статьи теплового баланса с учетом параметров, входящих в материальный баланс, определялись выражениями:

![]() ;

(10)

;

(10)

![]() ;

(11)

;

(11)

![]() ;

(12)

;

(12)

![]() ;

(13)

;

(13)

![]() ,

(14)

,

(14)

где

![]() - температура продуктов сгорания

конвертерного газа;

- температура продуктов сгорания

конвертерного газа;![]() -

теплоемкости продуктов сгорания и

избыточного воздуха;

-

теплоемкости продуктов сгорания и

избыточного воздуха;![]() - объем продуктов сгорания в расчете на

1м3

конвертерного газа;

- объем продуктов сгорания в расчете на

1м3

конвертерного газа;

![]() - объем избыточного воздуха для охлаждения

продуктов сгорания до заданной температуры

в расчете на 1м3

газа;

- объем избыточного воздуха для охлаждения

продуктов сгорания до заданной температуры

в расчете на 1м3

газа;

![]() - теплоемкость известняка, находящегося

в процессе обжига с учетом степени

обжига после предыдущей продувки,

определяемая по данным, приведенным в

[4];

- теплоемкость известняка, находящегося

в процессе обжига с учетом степени

обжига после предыдущей продувки,

определяемая по данным, приведенным в

[4];![]() - температура находящегося в процессе

обжига известняка к началу продувки;

- температура находящегося в процессе

обжига известняка к началу продувки;![]() - исходная масса известняка;

- исходная масса известняка;![]() - теплоемкость продукта обжига,

определяемая по данным, приведенным в

[4], в зависимости от степени обжига в

конце продувки;

- теплоемкость продукта обжига,

определяемая по данным, приведенным в

[4], в зависимости от степени обжига в

конце продувки;![]() - температура продукта обжига в конце

продувки;

- температура продукта обжига в конце

продувки;![]() - теплоемкость и плотность СО2;

- теплоемкость и плотность СО2;

![]() - средняя за продувку температура

отходящего после обжига газа.

- средняя за продувку температура

отходящего после обжига газа.

Температура

продукта обжига в уравнении теплового

баланса вычислялась по методике нагрева

кусковой шихты в неподвижном слое,

приведенной в [8]. Расчеты выполнены при

температуре продуктов сгорания на входе

в слой 1000![]() 1300°С

и скоростях газа в слое 0,5

1300°С

и скоростях газа в слое 0,5![]() 2,0

м/с (при нормальных условиях на свободное

сечение реактора), толщина слоя принята

1м, коэффициент теплоотдачи определялся

по формуле, приведенной в [8], теплопоглощение

от разложения известняка учитывалось

через кажущуюся теплоемкость, а

массивность частиц через их внутреннее

тепловое сопротивление (эквивалентный

диаметр куска в слое принят 0,03м).

2,0

м/с (при нормальных условиях на свободное

сечение реактора), толщина слоя принята

1м, коэффициент теплоотдачи определялся

по формуле, приведенной в [8], теплопоглощение

от разложения известняка учитывалось

через кажущуюся теплоемкость, а

массивность частиц через их внутреннее

тепловое сопротивление (эквивалентный

диаметр куска в слое принят 0,03м).

Изменение степени

обжига в выражениях (12) - (14) определялось

по продвижению фронта диссоциации в

куске за одну продувку (![]() )

)

![]() ,

(15)

,

(15)

где

![]() - скорость продвижения фронта диссоциации,

которая вычислялась по данным, приведенным

в [8].

- скорость продвижения фронта диссоциации,

которая вычислялась по данным, приведенным

в [8].

В соответствии с выражением (15) изменение степени обжига известняка за одну продувку определялось соотношением

![]() ,

(16)

,

(16)

где

![]() - радиус куска известняка и радиус

необожженного ядра куска.

- радиус куска известняка и радиус

необожженного ядра куска.

Расчеты диссоциации и нагрева слоя выполнены совместно методом последовательного приближения, причем исходными данными для последующей продувки являлись результаты расчета предыдущей продувки. Средняя за продувку температура отходящего газа также вычислялась методом последовательного приближения из выражения (14) с учетом уравнения теплового баланса (8) по формуле

![]() (17)

(17)

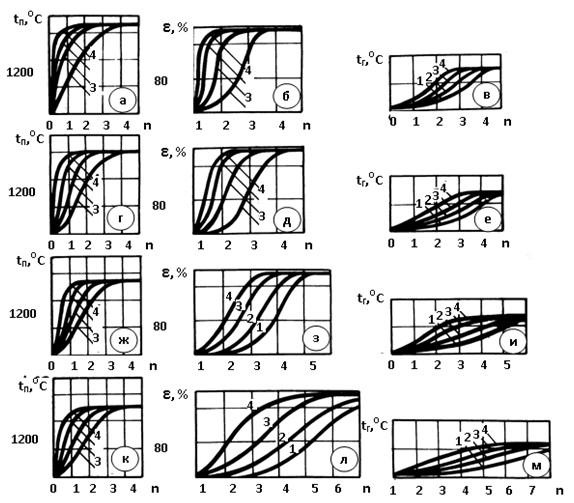

В результате расчетов получены зависимости температуры продукта обжига, степени его обжига и температуры отходящего газа от количества продувок слоя, которые в целом позволяют дать предварительную оценку циклам периодического обжига известняка (см. рис. 5).

Конечная температура продукта обжига зависит от начальной температуры газа, которую слой достигает в течение 2-4 продувок. Рост степени обжига отстает от температуры слоя, причем с уменьшением начальной температуры газа и скорости газа отставание степени обжига от роста температуры слоя увеличивается. Для полного (по условию расчета 95%) обжига слоя в зависимости от температуры и скорости газа необходимо от 2 до 9 продувок. Средняя за продувку температура отходящих газов по мере увеличения количества продувок возрастает и по завершению обжига достигает начальной температуры газа.

Полученные предварительные сведения о технологии обжига известняка конвертерным газом использованы в качестве исходных данных посылок в последующих экспериментально-теоретических исследованиях процесса.

Рис. 5 – Зависимость температуры продукта

обжига (![]() ),

степени обжига (

),

степени обжига (![]() )

и температуры отходящих газов (

)

и температуры отходящих газов (![]() )

от количества продувок слоя

)

от количества продувок слоя

а, б, в – при температуре газа на входе в слой 1300ОС; г, д, е – 1200ОС; ж, з, и – 1100ОС; к, л, м – 1000ОС; 1 – скорость газа 0,5м/с; 2 – 1,0м/с; 3 – 1,5м/с; 4 – 2,0м/с

Выводы

1. Использование конвертерного газа для производства извести может полностью обеспечить или, по крайней мере, компенсировать дефицит извести в кислородно-конвертерном производстве стали.

2. Опытно-промышленное опробование обжига известняка конвертерным газом в действующем кислородно-конвертерном цехе для выплавки стали привело к улучшению ряда технологических показателей кислородно-конвертерного процесса (к сокращению продолжительности продувки на 0,8-3,1%, увеличению выхода годного на 0,2-1,4%, снижению содержания в стали серы на 5,4-20,5% и фосфора на 3,7-34.8%, что подтвердило целесообразность разработки технологий обжига известняка с использованием конвертерного газа.

3. Предварительный теоретический анализ процесса, выполненный на основе теплового и материального балансов обжига с учетом интенсивности теплообмена в слое и кинетики диссоциации в куске, показал, что технология обжига известняка конвертерным газом представляется в виде синхронизированного с выплавкой стали цикла, включающего в соответствии с выходом газа из конвертера ряд продувок слоя и чередование их с паузами межпродувочных периодов. Полученные в результате теоретического анализа предварительные технологические характеристики обжига использованы в качестве посылок для дальнейших экспериментально-теоретических исследований.