Металлургия и время - Том 2

.pdf

стый лист бумаги на набор. Затем лист необходимо плотно и, что особенно важно, равномерно прижать к форме. И, наконец, нужно снять готовый оттиск с набора. Судя по всему, большинство операций Гуттенберг осуществлял вручную, а механизировано было лишь получение оттиска, происходившее под большим давлением.

По подсчетам специалистов, давление пресса при печати 42-строчной Библии, главного издания Гуттенберга, должно было составлять четыре с половиной тонны. Печатный станок Иоганна Гуттенберга позволял достигать этой величины, сравнительно несильно нажимая на рычаг, приводящий во вращение нажимной винт. Это было большим достижением, ибо значительно сокращало время рабочего процесса и снижало его трудоёмкость.

интерьер типоГрафской мастерской, музей истории печати крэнДелла, шт. юта, сша

Задумываясь над тем, как механизировать операцию получения печатного оттиска, Гутенберг в качестве первоосновы мог использовать уже существовавшие к тому времени механизмы для создания давления между двумя горизонтальными плоскостями. Первый из таких механизмов – пресс, который применялся

в виноделии. Виноград укладывали на столе со стоком, под которым ставили бочку. По бокам стола были распо-

ложены две массивные вертикальные балки, в пазах которых была подвижно установлена горизонтальная доска. Давление создавалось с помощью винтового шпинделя, ходившего в гайке, закрепленной в горизонтальной перекладине между двумя вертикальными балками. Шпиндель

вращался с помощью прикрепленного к нему колеса, ко-

торое приводилось в движение веревкой, наматываемой на ворот.

Аналогичную конструкцию имел пресс для обжимки влажных стоп бумаги в бумагоделательном производстве. Стопу помещали на горизонтальную перекладину, закреплённую между вертикальными балками. Прижим осуществлялся подвижной горизонтальной доской, приводимой в движение нажимным винтом. Винт вращался рычагом, вставленным в отверстие в буксе. Винт можно

в определенном положении с похрапового механизма.

в виноделии, ни в бумагоделательном водстве не ставилась задача обеспемеханический подъём нажимной доски прессования. Строго параллельного расположения доски по отношению к поверхстола в этих случаях также не требоваешить эти задачи предстояло Иоганну при сооружении типографского

.

.

огую параллельность горизонтальных вряд ли можно было обеспечить ческими средствами XV столетия. Евизобретатель книгопечатания пойти по другому пути. Равномернатиска по всей поверхности печатной он обеспечил с помощью мягкого

– ткани или пергамента, – помемежду нажимной плитой и листом лежащим на смазанной краской

. Материал как бы скрадывал «непальность» плоскостей и их неровности. материал впоследствии получил на-

декеля.

декеля.

графская краска

графская краска

краски стал одним из компонентов етения Иоганна Гуттенберга. Он не мог применять краску, которая использовалась печатании гравюр – на металлическую поверхность краска ложилась не так, как на

деревянную.

рвые печатники делали краску из  смешивая её с льняным маслом –

смешивая её с льняным маслом –

. Важную роль играли всевоздобавки. Об этом стало известно недавно – в 1980-х гг. – в ре-

исследований, проведённых межисследовательской группой университета в Дэвисе (США). В

1982–1986 гг. комплексно изучались старопечатные издания, вышедшие в Майнце и Бамберге. Среди них была

и 42-строчная Библия.

Глава 5

111

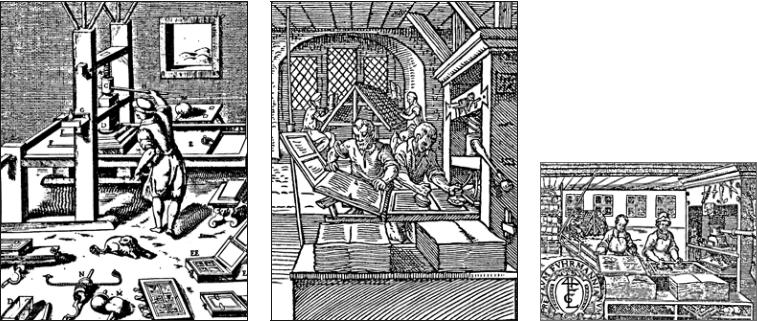

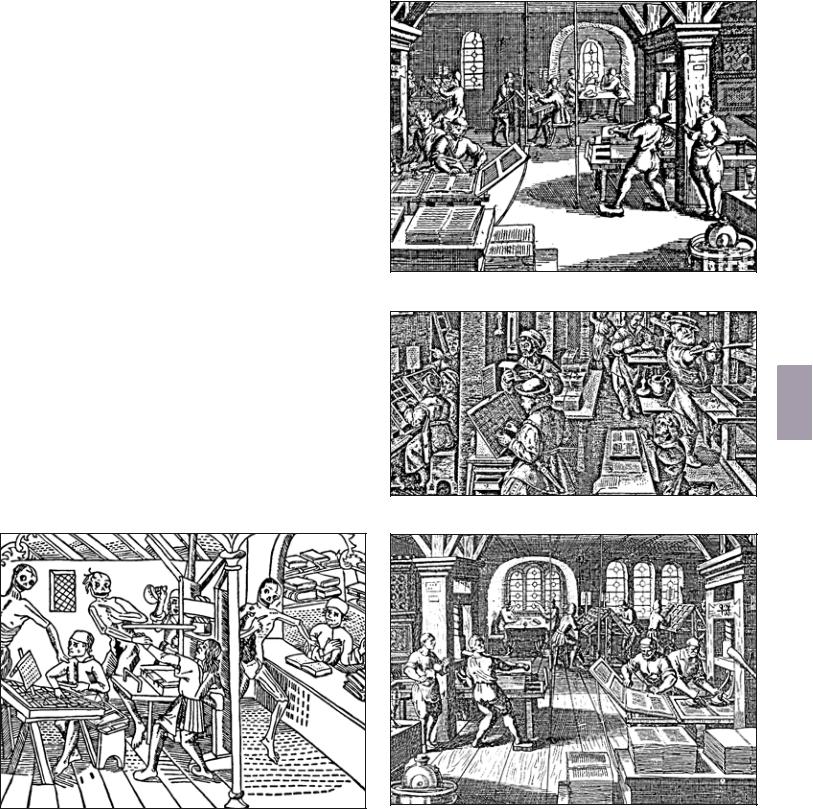

Слева – ручной типографский станок. Гравюра из книги Vittorio Zonca

«Novo teatro di machine». 1607 г.

Нанесение краски на наборную форму с под-

готовленным текстом

Конструкция ручного типографского стана, разработанная Иоганном Гуттенбергом, была весьма рациональна и практична. Поэтому она без принципиальных изменений служила человечеству достаточно долго – почти 400 лет. Надо сказать, что издания Иоганна Гуттенберга, и прежде всего 42-строчная Библия, поражают сегодня иссиня-черными, немного поблёскивающими текстовыми полосами, которые кажутся отпечатанными лишь вчера. Среди присадок к основным составляющим типографской краски Иоганна Гуттенберга были обнаружены медь, сера и свинец. Металлические компоненты весьма характерны именно для материала, который использовался изобретателем книгопечатания. В каком виде и каким образом эти компоненты добавлялись в краску и делалось ли это сознательно, пока остаётся тайной. Но, по мнению исследователей Калифорнийского университета, именно свинец стал причиной непривычного блеска текстовых полос изданий Гуттенберга.

Распространение книгопечатания

Современники по достоинству оценили значение и перспективы нового способа издания литературы. Уже в 1474 г. Вернер Ролевинк в своей хронике писал: «Замечательное искусство книгопечатания было изобретено в Майнце. Это искусство искусств, наука наук. Его чрезвы-

чайная продуктивность позволила вызволить из мрака сокровища знаний и мудрости, чтобы обогатить и просветить мир».

Книгопечатание распространилось с поразительной для того времени быстротой по странам Западной и Восточной Европы, а в дальнейшем и по всему миру. За

первые 25 лет после изобретения Гуттенберга книгопечатание проникло в Италию, Голландию, Чехословакию, Швейцарию, Францию.

В 1494 г. в Венеции была создана типография Альда Мануция (1447/49–1515 гг.), просуществовавшая почти столетие и имевшая огромное значение для развития издательского дела. Два замечательных нововведения в области книжной техники делают имя Альда Мануция бессмертным: первое – создание нового типа шрифтов (курсив), второе – введение стандартного формата книг. Благодаря курсивному шрифту, мелкому и убористому, удалось обширные тексты уместить в книгах небольшого формата и этим значительно удешевить их. В результате Альд Мануций стал практически первым типографом, сумевшим поставить производство книги на коммерческую основу. Немаловажное значение для сбыта продукции имел выбор текстов – Мануций в основном издавал вошедшие в моду труды античных авторов.

Знаменательно, что в типографии Мануция некоторое время работал Георгий Агрикола. В своей знаменитой книге «О металлах» он так описывает получение типографского сплава: «Если путём сплавления определённая порция сурьмы прибавляется к олову, получается сплав, из которого изготовляется шрифт, применяемый теми, кто печатает книги».

Иллюстрации

Искусство иллюстрации в странах Западной Европы достигло расцвета к концу XVI в. В течение первой половины века безраздельно господствовала гравюра на дереве; во второй половине XVI в. начинает распространяться

112

гравюра на меди, более дорогая по стоимости, потому что она требует печатания иллюстраций отдельно от текста, но зато более богатая по изобразительным возможностям.

Гравюра на меди представляет собой способ глубокой печати, при котором линии рисунка углубляются в металле. Это углубление линий в плоскости медной доски можно произвести либо механическим способом – процарапыванием острым стальным инструментом, либо химическим способом – протравливанием медной доски азотной кислотой, либо сочетанием обоих методов.

Когда применяют травление, то медную доску покрывают лаком, поверхность коптят (чтобы лучше видеть штрихи, проведённые иглой по лаку) и рисунок процарапывают на лаке линиями и точками разной глубины и толщины. Затем к доске приделывают бортики из воска и заливают её кислотой; кислота разъедает медь в тех местах, где поверхность доски не защищена лаком. Когда травление закончено, восковые бортики удаляют, остатки лака смывают, и на доске остаётся протравленный рисунок; обычно художник дополнительно подправляет его штихелем или иглой. Чтобы отпечатать гравюру с готовой медной доски, надо покрыть её краской таким образом, чтобы она заполнила углублённые линии, затем стереть лишнюю краску с поверхности доски. Печатают с медной доски на особом станке, применяя сильное давление, необходимое для того, чтобы краска из углублений перешла на бумагу.

Из издания Bilder Saals, 1695 г. (опубликована в журнале «Life»)

Старейшее изображение типографии на гравюре «Танец смерти», |

|

Лион, Франция, 1499 г. |

Типографии XVI в. |

Глава 5

113

Глава 6

Белая жесть – инновационный материал эпохи Возрождения

Мы в важные очень не лезем, Но всё же нам счастье дано. Дворы у нас крыты железом, У каждого сад и гумно.

Сергей Есенин. Анна Снегина

114

Глава 6

ВXIV в. в связи с освоением технологии является технология нанесения на металлическое издепроизводства «пушечной» бронзы резко возрос спрос лие защитного покрытия, предохраняющего его от кор-

на олово. В течение почти ста лет, с середины XIV до середины XV в., олово играло роль едва ли не самого важного стратегического металла. Как всегда бывает в таких случаях, передовые технологии внедрялись в военном и смежных производствах. В результате в эпоху Возрождения произошёл стремительный прорыв в технологии добычи и обработки оловянной руды – касситерита. Были изобретены и освоены технологии мокрого дробления рудной породы и обогащения мелкодисперсного рудного шлама в специальных устройствах – шлемграбенах, разработана конструкция печи для плавки оловянной руды с постоянным одновременным выпуском продуктов плавки (металла и шлака) и улавливанием насыщенной оловом мелкодисперсной пыли. Последовавшее затем освоение технологии производства артиллерийских орудий из чугуна позволило использовать олово для получения белой жести – самого «инновационного» материала эпохи Возрождения. Рассмотрим передовые для средневековья способы обогащения и подготовки оловянной руды к плавке, производство металла в печах оригинальной конструкции и технологию нанесения на самый престижный кровельный материал эпохи самого эффективного защитного покрытия.

Почему это актуально?

Современные технологии извлечения подавляющего числа металлов связаны с переработкой огромного количество материалов. Для того чтобы получить несколько десятков граммов редкого цветного металла приходится переработать не только тонну руды, но и еще сотни килограммов попутных материалов – шламов, шлаков, пыли, которые образуются на различных стадиях производства. Кажется, что на это способны только мощные современные машины и агрегаты, но в действительности прин-

ципы практически всех технологий производственного рециклинга (повторного использования попутных материалов) были внедрены в эпоху средневековья. В данном очерке мы подробно описываем такую технологию, в которой борьба шла за каждый грамм драгоценного продукта, хотя им являлось отнюдь не золото.

Защита от коррозии

Более чем тысячелетняя эпоха средневековья (VI– XVI вв.), с точки зрения металлурга-технолога, является основополагающим этапом формирования индустриаль-

ной цивилизации, когда были созданы основы современной чёрной и цветной металлургии. При всём многообразии современных способов добычи, извлечения и обработки металлов все они базируются на фундаменте, заложенном средневековыми металлургами. Одним из примеров успешных изысканий мастеров того времени

розии. Речь идёт, прежде всего, о процессе лужения, т.е. нанесения на железный или стальной предмет тонкого слоя олова.

Необходимо отдать дань уважения и металлургам Древнего мира: с явлением коррозии металлов человек столкнулся сразу же после того, как научился производить металлические изделия, и первые попытки защиты медных предметов от окисления, по-видимому, относятся к эпохе раннего железного века. Известно, что кельты, этруски, иберы, греки натирали медные сосуды оловом, а римляне применяли и горячее лужение, погружая медную посуду в оловянный расплав. Однако в связи с редкостью месторождений олова и несовершенством технологии упомянутые способы лужения в Древнем мире широкого распространения не получили. В раннем средневековье лужение также было мало распространено, поскольку олово применялось главным образом для изготовления бронзы, игравшей роль главного декоративного металла.

Добыча и подготовка оловянной руды

Подробное описание структуры месторождений олова, способов добычи оловянных руд и металлургии олова содержится в труде Георгия Агриколы «12 книг о металлах». В Европе олово распространено в виде россыпных месторождений, сосредоточенных главным образом вдоль берегов рек, протекавших в горных районах средневековых Австрии, Саксонии, Чехии, Моравии, Швейцарии. Поэтому оловянная руда добывалась методом промывки грунта, содержащего частицы касситерита, причем, как правило, очень мелкие. «Оловосодержащие отложения по большей части отрываются от горных жил и прожилков и далеко разносятся силой вод. Иногда эти отложения образуют целые пласты, – пишет Агрикола. – Россыпи залегают обычно неглубоко под покровом земли, но

иногда — так глубоко, что для их разработки приходится даже проводить штольни и шахтные стволы». Разрабатывались эти россыпи «при помощи кайл с широкими лезвиями, другие – остроконечными кирками, имеющими форму утиного носа».

Первая стадия обогащения оловянной руды, как правило – при условии наличия необходимых ресурсов воды и удобного рельефа местности, осуществлялась непосредственно на месте обнаруженной россыпи. Рудокопы устраивали специальные длинные, покатые канавы с уступами из камней и дёрна, получившие название гра-

бенов (нем. Graben, буквально – ров). Затем в канавы направлялся поток воды из близлежащей речки или ручья. Сами рудокопы, стоя в рудном потоке в специальных сапогах, откалывали широкими кайлами или кирками («утиными носами») рудные отложения вместе с землёй

и растительным покровом, состоящим из дёрна, мха,

116

Глава 6

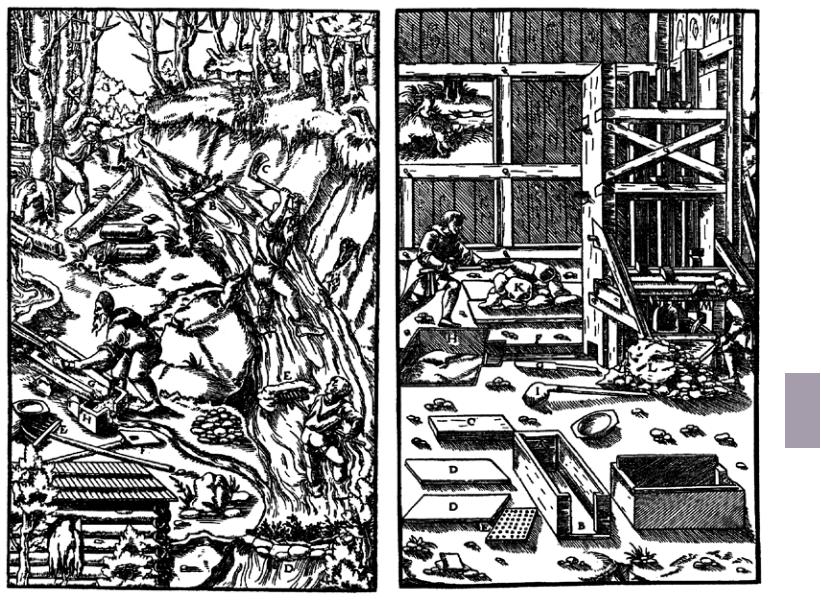

Добыча и подготовка оловянной руды:

а – промывка руды в грабене (А – ручей; В – грабен; С – кайло; D – дернина; Е – грабли; F – железная лопатка; G – малый бак;

Н – другой бак, подставленный под ним; I – деревянная лопатка);

б – оборудование промывного става (А – толчейный ящик;

В – открытая сторона толчейного ящика; С – камень; D – толчейная плита; Е – плита; F – жёлоб; G – деревянная лопатка; Н – резервуар;

I – железная лопатка; K – груда раздробленной руды;

L – руда, предназначенная к толчению; М – желобок)

корней растений и т.п. и бросали их в воду. Тяжёлые частицы касситерита и песка оседали на дне грабена, а более лёгкие частицы грунта и растения уносились быстрым водным потоком.

Процесс промывки оловянной руды был чрезвычайно трудоёмким и длительным. Вот как описывал его Агрикола: «Промывальщики, обутые в высокие са-

поги из дублёной кожи, стоят в грабене и выбрасывают из него деревянными граблями о семи зубьях корни деревьев, кустарников и трав, а оловянные крупины отгоняют назад, к головной части грабена. После долгих неустанных трудов и стараний в течение примерно четырёх недель они достают из грабена оловянные крупины. Сме-

117

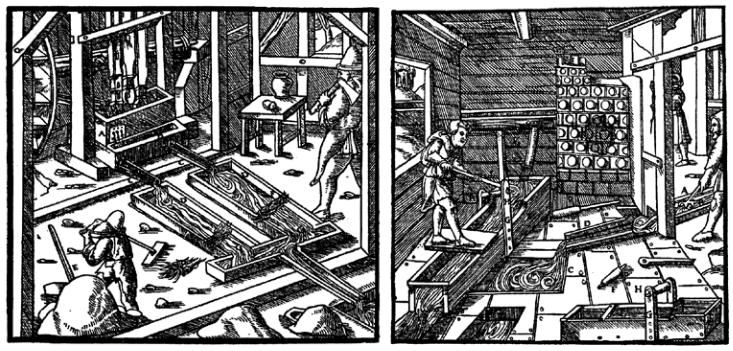

Промывной став:

А – жёлоб, ведущий к плите; В – поперечный жёлоб;

С – желобок;

D – большой жёлоб; Е – лопатка;

F – вязанка еловых ветвей;

G – дощечки, закры-

вающие жёлоб; Н – другой попереч-

шанный с ними песок, поднятый из грабена железными лопатами, они ворочают в воде туда и сюда до тех пор, пока песок от них не отстанет и не упадёт обратно в грабен и не останутся одни лишь оловянные крупины. Все собранные оловянные крупины снова промывают в небольшом баке, помешивая их, поднимая их наверх и ворочая их деревянной лопаткой, чтобы отделить от них оставшийся мелкий песок. Они (промывальщики) неустанно возобновляют эту работу до тех пор, пока вся россыпь не будет разработана или

пока можно будет направлять воду в канавы, проведённые для её промывки».

ный жёлоб

«Промывные ставы»

Первая стадия промывки оловянной руды в грабене позволяла эффективно отделить от рудной породы только относительно крупные частицы – так называемый рудный орех. Для «вскрытия» породы и извлечения более мелких частиц необходимо было растолочь получившийся «рудный песок». Для толчения оловянного песка было разработано специальное «…устройство, которое толчёт пестами с железными головками мокрую руду. Мокрой рудой мы называем руду, увлажнённую водой, стекающей в толчейный ящик».

Песты, дробившие рудную породу, приводились в движение с помощью водяных колес, а сами толчеи устраива-

лись в комплексе со специально оборудованными «про-

мывными ставами». После того как оловянный песок дробился в толчее, его смывали потоком воды в промывные желоба. «Этих больших желобов имеется два. В то время как промывальщик опорожняет один из них, руда оседает в другом. В верхней части жёлоба оседают более значительные оловянные крупинки. Часто помешивая лопаткой крупины средней величины и шлам, смешанный с мелкими крупинами, заставляют его течь дальше. Крупинки средней величины оседают в средней части желоба, где задерживаются вязанкой еловых ветвей. Шлам с водой оседает между вязанкой еловых ветвей и дощечкой, запирающей жёлоб, т.е. в самой

нижней его части. Из жёлоба отдельно извлекают более значительные оловянные крупинки, отдельно средние

иотдельно шлам». Таким образом, в промывных ставах осуществляли классификацию, т.е. разделение по крупности, раздробленной руды – выделяли три фракции: «орех», «крупу» (шлих) и шлам.

«Шлам, смешанный с очень мелкими крупинками (в современной терминологии – «сточные воды»), который не осел ни в большом чане, ни в поперечном жёлобе, …стекает с водой в ручей или в речку и оседает на их дне. Для того чтобы не упустить возможности добыть ещё некоторое количество крупинок руды, многие делают здесь ряд сооружений … По обе стороны каждой такой запруды выкапывают канаву глубиной 5–6, а то

и7 футов и, если это допускает местность, длиной свыше 60 футов. Когда осенью или зимой ручей или река зато-

пляют прилегающую местность, творила в запрудах за-

118

творяют, вследствие чего напор воды сносит шлам, смешанный с оловянной крупой, в канаву. Весной же и летом этот шлам снова промывается … Благодаря этому собирают даже самую мелкую оловянную крупу».

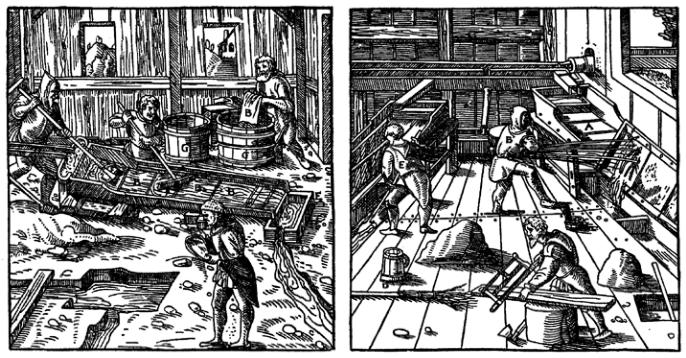

Планенгерды и шлемграбены

Следующая стадия обогащения оловянной руды, на которой перерабатывались «оловянная крупа» и шлам, также производилась в

специальных устройствах. В XVI в. применялись, по классификации Агриколы, шесть стандартных способов промывки металлических руд: «либо в простом желобе, либо

вжелобе, разгороженном дощечками, либо в ёмком баке, либо на коротком герде, либо на планенгерде, либо в частом сите». Однако особенности россыпных оловянных руд – наличие большого количества мельчайших частиц – потребовали разработки новой конструкции обогатительного агрегата. Он получил название «шлемграбен». Вот что писал об этом изобретении Агрикола: «…способ промывки в шлемграбенах придумали впервые в оловянных рудниках. Затем его стали применять на серебряных и других рудниках, ибо он надежнее, чем промывка даже

вчастых ситах. …Наряду со шлемграбеном употребляют обычно и планенгерд. Ныне по большей части соединяют два шлемграбена, сделанные одинаковым образом».

Работа на паре шлемграбенов производилась следующим образом: «Мальчик накидывает из кучи лопатой рудную мелочь на верхние края обоих щлемграбенов.

При них находятся двое промывальщиков. Из них один усаживается по правую сторону одного шлемграбена, другой – по левую сторону второго. Каждый из них пользуется следующими приспособлениями. В подшипниках лежней обоих желобов и гладкой штанги, закрепленной в железном полукольце на балке строения, вращается гребок, снабжённый рукоятью. Промывальщик одной рукой всё время двигает рукоять приспособления, вследствие чего гребок взбалтывает в верхней части шлемграбена рудную мелочь и оловянные крупины, смешанные

со шламом, которые стекают в жёлоб. В другой руке промывальщик держит ещё один гребок, которым он также непрестанно ворочает рудную мелочь, осевшую в верхней части желоба. Шлам, смешавшийся с водой, вытекает в поперечный жёлоб и из него в на-

Шлемграбен:

А – верхний попереч-

ный жёлоб; В – желоба;

С – верхние края шлемграбенов;

D – шлемграбены;

Е – нижний попереч-

ный жёлоб;

F– резервуар;

G– подшипник

в лежне; Н – полукольцо,

вправленное в балку; I – штанга;

К – гребок;

L – другой, малень-

кий гребок

Глава 6

119

Планенгерд (а) и его |

ружный резервуар». Но и такой, особенно |

|

(б): |

интенсивной по меркам эпохи, промывки |

|

а: А – бревна; |

руды оказывалось недостаточно. Наступала |

|

очередь следующего обогатительного агре- |

||

В – холстина; |

||

гата – планенгерда. |

||

С – верх герда; |

||

Планенгерд представлял собой агрегат |

||

D – жёлоб; Е – бак; |

||

для фильтрования рудного шлама с целью |

||

F – гребок; G – кади |

||

улавливания мельчайших частиц руды. По |

||

|

свидетельству Агриколы, «…герд выстила- |

|

б: Очистка планенгер- |

ется шестью натянутыми холстинами, ко- |

|

да (справа). |

торые прижаты рейками. Первая из них |

|

А – герд; |

занимает нижнее место, на неё накладыва- |

|

В – рабочий, льющий |

ется другая таким образом, чтобы она её не- |

|

холстины; |

сколько перекрывала, подобным же образом |

|

|

накладывается третья на вторую и т.д. Ибо, |

|

другой ковш; |

если бы они располагались в обратном по- |

|

рядке, стекающая вода вгоняла бы рудную |

||

Е – рабочий, извлека- |

||

мелочь или оловянные крупины под хол- |

||

ющий частицы руды |

||

стины, и весь труд промывания руды про- |

||

или оловянные крупи- |

||

падал бы даром. После того как холстины |

||

ны из желоба. |

||

разостланы описанным образом, …накла- |

||

|

дывают рудную мелочь или оловянные кру- |

пины, смешанные со шламом, на верхнюю часть герда, открывают маленький желобок и пускают в него воду. Затем взбалтывают гребками рудную мелочь или крупины, пока поток воды их не сносит на холстины. Этими же гребками многократно легонько проводят по холстинам, пока шлам не выливается в бак или поперечный

желоб.

…После того как никакого шлама не осталось на холстинах… поднимают один из лежней так, что весь герд опирается на другой лежень, и льют на холстины воду, которую черпают ковшами из небольшого чана. Все то, что пристало к холстинам, попадает в подставленный жёлоб. В середину этого жёлоба вставляют дощечку, чтобы более крупные оловянные крупины оставались в той его верхней части, в которой они осели, а более мелкие частицы и крупины оседали в нижней части. Извлеченные из жёлоба более крупные частицы руды снова перемывают в шлемграбене, а более мелкие частицы – на планенгерде». Промывка руды в шлемграбенах и планенгердах

производилась многократно, иногда осуществляли до семи циклов обработки рудного шлама.

Обжиг и плавка руды

Добытая с таким трудом оловянная руда подвергалась отжигу в специальных печах для удаления вредных примесей железа и свинца, которые часто присутствовали в россыпях касситерита в виде сульфидных включений. Оловянные руды с большим количеством примесей железа и свинца приобретают характерный синеватый оттенок, за что и получили у металлургов средневековой Европы название «синие руды». В процессе отжига частицы оловянной руды, всё ещё содержавшие большое количество легкоплавкой пустой породы, спекались. Полученный спёк дробили и ещё раз осуществляли цикл обогащения для выделения богато-

го оловом концентрата.