Таблиця 1.4 - Результати розрахунку температурного режиму

|

№

|

|

|

|

|

1 |

1186 |

11 |

11 |

|

1 |

1175 |

10 |

9 |

|

1 |

1166 |

10 |

15 |

|

2 |

1151 |

10 |

15 |

|

3 |

1136 |

9 |

31 |

|

4 |

1105 |

9 |

23 |

|

5 |

1082 |

8 |

51 |

|

6 |

1031 |

8 |

39 |

|

7 |

992 |

- |

- |

1.4.2.2 Розрахунок енергосилових параметрів прокатки

1.4.2.2.1 Контактний тиск і зусилля прокатки

Зусилля, що діє на валок у процесі прокатки, можна визначити по формулі:

![]() (1.60)

(1.60)

де Рср - середній контактний тиск.

Середній

контактний тиск визначається залежно

від границі текучості деформуючого

матеріалу

![]() й коефіцієнта напруженого стану

й коефіцієнта напруженого стану![]() :

:

![]() (1.61)

(1.61)

Методи

визначення середнього значення границі

текучості у вогнищі деформації для

матеріалу, що прокочує, з урахуванням

температури, ступеня й швидкості

деформації розглянуті в теорії прокатки.

Основну складність при розрахунках

контактного тиску в калібрах представляє

визначення коефіцієнта напруженого

стану

![]() .

Використовуючи метод наведеної штаби,

розрахунок

.

Використовуючи метод наведеної штаби,

розрахунок![]() можна виконати по відомих теоретичних

формулах, отриманим для прокатки на

гладкій бочці. Наприклад, простій і

досить точної є формула А.П. Чекмарьова:

можна виконати по відомих теоретичних

формулах, отриманим для прокатки на

гладкій бочці. Наприклад, простій і

досить точної є формула А.П. Чекмарьова:

(1.62)

(1.62)

де

![]() - показник сил тертя.

- показник сил тертя.

Дослідження показують, що величина середнього контактного тиску при прокатці в калібрах, як правило, вище, ніж при прокатці на гладкій бочці смуги наведених розмірів. Це пов’язано с впливом нерівномірності деформації й дією сил, що підпирають, тертя, вплив яких зростає у зв'язку зі збільшенням контактної поверхні.

А.П.Чекмарьов і В.А.Миколаїв запропонували враховувати вплив форми калібру на коефіцієнт підпору по наступній формулі:

![]() , (1.63)

, (1.63)

де

![]() -

коефіцієнт підпору при прокатці в

калібрі;

-

коефіцієнт підпору при прокатці в

калібрі;![]() -

коефіцієнт підпору, визначений для умов

прокатки наведеної штаби на гладких

валках;

-

коефіцієнт підпору, визначений для умов

прокатки наведеної штаби на гладких

валках;![]() - коефіцієнт форми калібру.

- коефіцієнт форми калібру.

Рекомендуєме

значення коефіцієнта форми

![]() становить:

для круглих і квадратних калібрів 1,4,

ромбічних 1,15-1,30; овальних 1,09-1,27;

шестигранних 1,15; кутових 1,2-1,41; двотаврових

і швелерних 1,7-2,3.

становить:

для круглих і квадратних калібрів 1,4,

ромбічних 1,15-1,30; овальних 1,09-1,27;

шестигранних 1,15; кутових 1,2-1,41; двотаврових

і швелерних 1,7-2,3.

1.4.2.2.2 Крутний момент прокатки

У

практичних розрахунках крутний момент

прокатки

![]() визначають по зусиллю прокатки Р,

приймаючи плече

визначають по зусиллю прокатки Р,

приймаючи плече![]() як деяку частину довжини осередка

деформації. Для двох валків

як деяку частину довжини осередка

деформації. Для двох валків

![]() (1.64)

(1.64)

де

![]() - коефіцієнт плеча моменту.

- коефіцієнт плеча моменту.

Сили

тертя, що діють на похилих стінках

калібру, значно збільшують момент

прокатки, при цьому збільшується

коефіцієнт плеча моменту![]() . Приблизно приймають при гарячій

прокатці заготівель квадратного перетину

. Приблизно приймають при гарячій

прокатці заготівель квадратного перетину![]() ,

круглих профілів 0,6, профілів у закритих

калібрах і фасонних профілях 0,7.

Експериментальні дані Е. С. Рокотяна,

отримані при дослідженні прокатки

великих заготівель у ящикових калібрах,

відповідають наступної залежності

коефіцієнта

,

круглих профілів 0,6, профілів у закритих

калібрах і фасонних профілях 0,7.

Експериментальні дані Е. С. Рокотяна,

отримані при дослідженні прокатки

великих заготівель у ящикових калібрах,

відповідають наступної залежності

коефіцієнта![]() від параметра

від параметра![]() :

:

![]() (1.65)

(1.65)

За даними А.П. Чекмарьова й ін. коефіцієнт плеча моменту при прокатці на блюмінгу можна визначити по наступній емпіричній формулі

![]() (1.66)

(1.66)

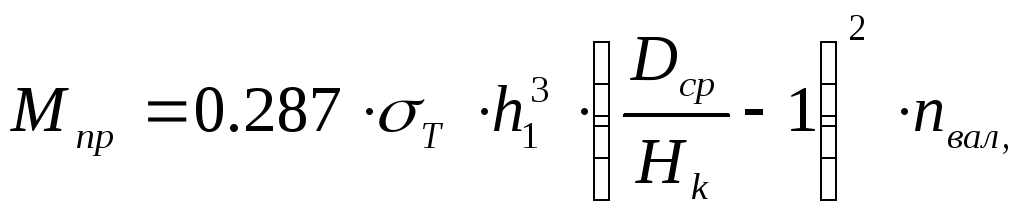

Для розрахунку крутного моменту прокатки по різних системах калібрів В.К. Смирновим й ін. запропонована формула:

(1.67)

(1.67)

де

![]() - коефіцієнт, визначаємий залежно від

схеми прокатки з урахуванням впливу

геометричних і технологічних параметрів

прокатки.

- коефіцієнт, визначаємий залежно від

схеми прокатки з урахуванням впливу

геометричних і технологічних параметрів

прокатки.

1.4.2.2.3 Споживана потужність і витрата енергії на прокатку

Потужність витрачає на прокатку, визначається по формулі [6]:

![]() (1.68)

(1.68)

де

![]() - кутова швидкість валків, 1/с;

- кутова швидкість валків, 1/с;![]() (

(![]() , об./хв - частота обертання валків).

, об./хв - частота обертання валків).

Робота

прокатки

![]() становить:

становить:

![]() , (1.69)

, (1.69)

де

![]() - кут повороту валків за період прокатки

штаби

довжиною

- кут повороту валків за період прокатки

штаби

довжиною

![]() :

:

![]() . (1.70)

. (1.70)

Для визначення роботи прокатки може бути також використана формула Фінка

![]() (1.71)

(1.71)

(V-обсяг прокачаної штаби).

Тоді потужність прокатки буде дорівнює

![]() , (1.72)

, (1.72)

де

![]() - швидкість смуги, що виходить із валків.

- швидкість смуги, що виходить із валків.

1.4.2.3 Розрахунок енергосилових параметрів прокатки клітей 630

Друга кліть:

1. Середній відносний обтиск:

![]() (1.73)

(1.73)

2. Середня довжина зони деформації:

![]() (1.74)

(1.74)

3. Середнє значення нейтрального кута:

![]() (1.75)

(1.75)

4. Середнє випередження при прокатці:

(1.76)

(1.76)

5. Середня швидкість штаби при виході з валків:

![]() (1.77)

(1.77)

6. Середня швидкість деформації:

![]() (1.78)

(1.78)

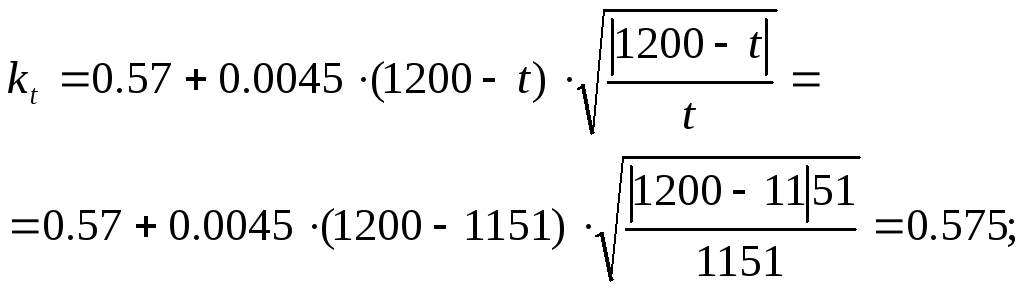

7. Термомеханічні коефіцієнти:

(1.79)

(1.79)

так як

![]() >0.15,

то для знаходження

>0.15,

то для знаходження![]() ми використовуємо таку формулу:

ми використовуємо таку формулу:

![]()

так як

![]() ,

то:

,

то:

![]()

8. Напруга текучості:

![]()

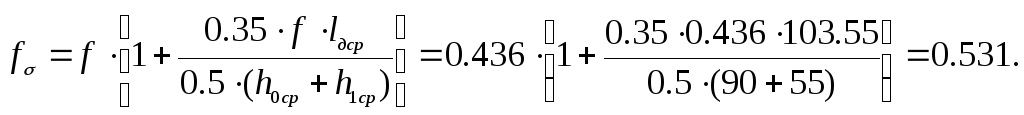

9. Фактор форми зони деформації:

![]() (1.80)

(1.80)

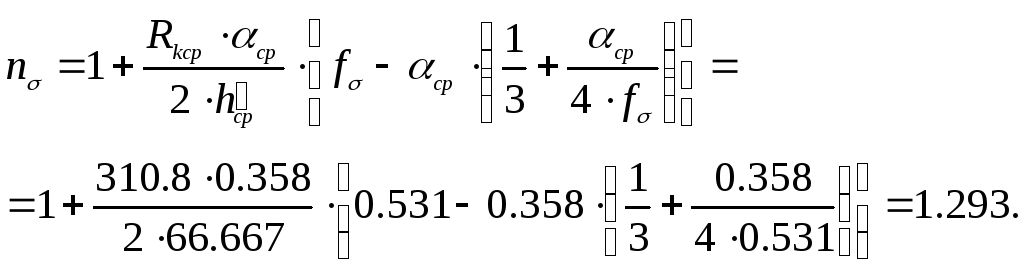

10. Показник сили тертя:

(1.81)

(1.81)

11. Коефіцієнт

напруженого стану

![]() :

:

середня висота штаби в зоні деформації

![]() (1.82)

(1.82)

12. Середній контактний тиск:

![]()

13. Площа контактної поверхні:

![]() (1.83)

(1.83)

14. Сила прокатки:

![]()

15. Коефіцієнт плеча моменту:

![]() (1.84)

(1.84)

16. Крутний момент на двох валках:

![]()

17. Споживана потужність прокатки:

![]()

де,

![]() ,

,

![]() (1.85)

(1.85)

![]()

Так як розрахунок енергосилових параметрів всіх наступних клітей с діаметром бочки 630 мм виконується в такий же спосіб, як і розрахунок першої клеті, то не повторюючи обчислень, готові результати по цих розрахункам приводимо в таблиці - 1.5

Таблиця 1.5 - Результати розрахунків енергосилових параметрів процесу

|

№ |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

4.25 |

15.74 |

69.49 |

0.53 |

1.29 |

103.35 |

10100 |

1043 |

0.48 |

0.104 |

1339 |

|

3 |

4.97 |

24.5 |

74.84 |

0.58 |

1.47 |

126.73 |

9260 |

1174 |

0.47 |

0.093 |

1382 |

|

4 |

5.86 |

35.48 |

87.34 |

0.65 |

1.74 |

174.88 |

7867 |

1376 |

0.46 |

0.083 |

1429 |

|

5 |

6.04 |

45.71 |

102.1 |

0.74 |

2.24 |

263.54 |

5891 |

1553 |

0.45 |

0.064 |

1118 |

|

6 |

6.89 |

72.45 |

128.5 |

0.59 |

1.84 |

271.93 |

4159 |

1131 |

0.45 |

0.031 |

691.3 |

|

7 |

6.73 |

50.14 |

125.08 |

0.6 |

1.65 |

236.91 |

2954 |

699.9 |

0.47 |

0.013 |

314.9 |

1.4.2.4 Швидкісний режим деформації[7]

Розраховуємо площі поперечного перерізу:

Заготівка:

1)

![]() мм2;

мм2;