4. Термічна обробка

Термічною обробкою називають процес обробки виробів з металів і сплавів шляхом теплового впливу з метою зміни їх структури й властивостей у заданому напрямку [5].

Загартування - термічна операція, що полягає в нагріванні сталі вище температури перетворення з наступним досить швидким охолодженням для одержання структурно нестійкого стану, що зветься мартенситом [3].

Температура нагрівання і час витримки повинні бути такими, щоб відбулися необхідні структурні зміни [5]. Швидкість охолодження повинна бути досить велика, щоб при зниженні температури не встигнули пройти зворотні фазові перетворення [5].

Відпуск - термічна операція, що полягає в нагріванні загартованого сплаву нижче температури перетворення для одержання більш стійкого структурного стану сплаву [3].

Матеріалом для виробу поршея циліндра поршня була обрана сталь 4Х5МФС. У даній сталі міститься ~0,4 % С, і вона відноситься до доевтектоїдних сталей.

Рисунок 4.1 – Розташування стали 4Х5МФС на діаграмі залізо – цементит.

Процес Виготовлення поршня

Заготівлю отримуємо в колі необхідного для отримання деталі діаметру.

Перед механічною обробкою: заготівля піддається куванні, для зменшення припусків при подальшій обаботке; термооброботке після куванні для отримання структури металу під механічну обробку.

Механічна обробка для отримання деталі поршня з припуском для шліфування після гарту.

Загартування, потім відпустку (графік, таблиця) для отримання необхідної твердості деталі.

Шліфування для отримання заданого (готового) розміру деталі і класу шорсткості.

Перед куванням матеріал необхідно нагріти до аустенітного стану і розчинення карбідів. Нагрівання проводиться 100С/год. до температури 1180С.

Ковка проводиться при температурах 1180-800оС, Охолодження проводитися в колодязі. Після кування проводиться отжиг для отримання структури зернистого перліту забезпечує мінімальне

зусилля різання при механічній обробці і сприятлива при закалке.Для цього проводиться попередній нагрів до 800С зі швидкістю 100/год. При температурі витримки 850 зі швидкістю 30/год. 5-6 годин.

Охложденія проводитися з піччю зі швидкістю 20-30С/год. до температури 400С.Полное охолодження на повітрі.

Загартування перед механічною обробкою-дає структуру численного мартесіта і залишкового аустеніту.

1 відпустку. Перший відпустку зменшує численність мартенситу, а астоточний аустеніт переходить в мартенситную структуру. Возмаожно: механічна обробка після першого відпустки, замість другого відпустки провести азотування в середовищі аміаку. Отримуємо поверхневий шар на товщину 0.1-0.12 мм. HV 1000-1600.

Другий відпустку: для теплостійких марок сталі якої є 4Х5МФС .

Процес утворення аустеніту з перліту при нагріванні легованої сталі принципово такий же, як і в вуглецевої, але легуючі елементи сильно впливають на швидкість цього процесу, як правило, зменшуючи її. Карбіди легуючих елементів, у порівнянні з цементитом більш стійкі і вимагають більш високої температури і часу для їх розчинення.

Майже всі легуючі елементи гальмують зростання аустенітного зерна і

зменшують схильність стали до перегріву.

Після гарту легуючі елементи гальмують розпад мартенситу при відпустці і

при роботі при підвищених температурах.

Можна вибрати сталь марки 4Х5МФС, яка володіє необхідними технологічними властивостями при мінімальному легуванні.

(сталь 4ХМФС може втратити твердість і міцнісні властивості при експлуатації

при температурах вище 500?).

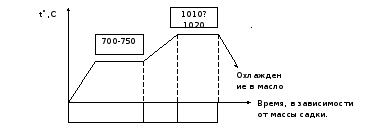

Технологія загартування.

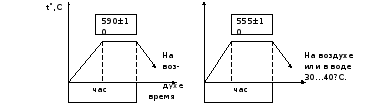

Отпуск.

Рисунок 4.2 – Термічна обробка сталі 4Х5МФС .

Структуру сталі, після термообробки представимо на рис. 4.3, де

а - структура серцевини (Сотп.), б - структура поверхні (Мотп).

Рисунок 4.3 – Структура сталі после термічної обробки.