- •3. Основы литейного производства Введение

- •3.1. Схема получения отливок

- •3.2. Литейные свойства сплавов и их влияние на свойства и конструкцию отливок

- •4. Оборудование для приготовления формовочных и стержневых смесей

- •5. Оборудование для изготовления литейных форм машинной формовкой

- •6. Сборка и заливка литейных форм

- •7. Специальные способы литья

- •7.1. Литье в оболочковые формы

- •Литье в металлические формы (кокили)

- •Кокильный станок

- •§ 4.5. Центробежное литье

4. Оборудование для приготовления формовочных и стержневых смесей

Формовочные и стержневые смеси состоят в основном из кварцевого" песка, пылевидных добавок и жидких добавок. Процесс приготовления смеси состоит из дозирования всех компонентов смеси, включая жидкие связующие и воду, загрузки их в смесители в определенной последовательности, перемешивания для обеспечения однородности и заданных свойств готовых смесей.

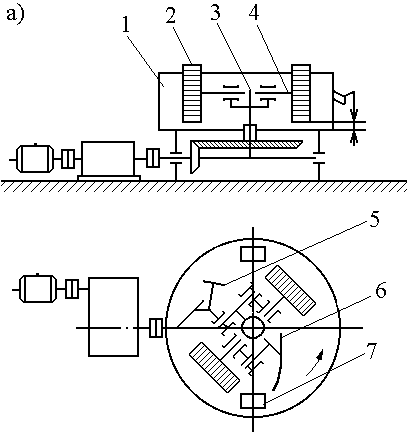

Смесители литейные чашечные периодического действия с вертикально вращающимися металлическими катками 15101 ... 15108 (рис. 3.7, а)

предназначены для приготовления единых, наполнительных, облицовочных и стержневых смесей из песчано-глинистых фракций с пылевидными и жидкими добавками. Приставка СК к индексу модели указывает на наличие у смесителя скипового подъемника для загрузки с целью использования в смесеприготовительных системах реконструируемых цехов. Оборотная смесь и кварцевый песок, пылевидные добавки (например, молотый уголь) и жидкие добавки (связующие, вода и др.) загружаются через дозаторы.

Смесители могут иметь автоматическую систему регулирования влажности смеси. При вращении вертикального вала 3 смесь размешивается (разминается) и растирается катками 2, вращающимися на горизонтальных осях 4 и устанавливаемыми с регулируемым зазором а относительно дна неподвижной чаши 1 и перемешивается отвалами 5 и 6, направляющими смесь под катки. При этом песчинки обволакиваются оболочкой связующего. Последнее облегчается наличием проскальзывания большей части цилиндрической поверхности катка относительно смеси, благодаря чему песчинки перекатываются в глинистой суспензии. Запыленный воздух отсасывается из-под колпака. Выгружается смесь через люки 7. Производительность бегунов (второе название смесителей) зависит от длительности цикла и у модели 15108 при продолжительности цикла 2—4 мин составляет 110—60 м3/ч.

Рис. 3.7. Смесители

литейные чашечные периодического

действия с вертикально

вращающимися металлическими катками

Смесители (бегуны) литейные чашечные периодического действия центробежные с горизонтально-вращающимися катками моделей 15326 и 15328 (рис. 3.8) предназначены для приготовления формовочных и стержневых смесей с незначительным количеством освежающих добавок.

Рис. 3.8. Смесители

(бегуны) литейные чашечные периодического

действия

центробежные с горизонтально-вращающимися

катками

Производительность модели 15328 при продолжительности цикла 2,5 мин равна 38,4 мэ/ч. Перемешивание здесь осуществляется за счет отбрасывания (центробежной силой) подаваемой на диск 5 смеси на обечайку 4 (вертикальную, цилиндрическую поверхность чаши, облицованную резиной), где прокатывающиеся по ней также обрезиненные' катки / разминают комья, верхние скребки отделяют смесь от обечайки, а нижние 2 — поднимают смесь с днища чаши 3 на обечайку под катки. Смесители оснащены весовыми автоматическими дозаторами отработанной смеси и свежего песка, сухих добавок, жидких добавок; они могут оснащаться автоматической системой регулирования влажности смеси. Запыленный воздух отсасывается. Применяются эти смесители в основном для сырых ПГС.

Более производительны смесители (бегуны) литейные чашечные, непрерывного действия, сдвоенные, с вертикально вращающимися катками для приготовления формовочных смесей моделей 15204, 15207, 15208.

Производительность 8-го габарита достигает 240 м3/ч. По конструкции представляют собой сдвоенные смесители периодического действия с вертикально-вращающимися каткамие смежные чаши которых сообщаются через общий сегмент. Увеличение производительности достигается благодаря последовательному смешению двумя парами катков. Встречное вращение валов в чашах сдвинуто по фазе на 90° и синхронизированно. Компоненты непрерывно загружаются автоматическими дозаторами. Смесь при перемешивании передается из чаши загрузки в чашу выгрузки и обратно (меньшее количество). Готовая смесь выдается непрерывно. Запыленный воздух отсасывается.

Агрегат для приготовления глинистой суспензии 198М (рис. 3.9) представляет собой горизонтальный барабан 1, установленный вместе с приводом (5 — электродвигатель, 6 — клиноременная передача, 7 — редуктор, 8 — зубчатая передача) на раме 2.

Рис. 3.9. Агрегат

для приготовления глинистой

суспензии

Внутри барабана расположен горизонтальный вал 3 с параллельными ему зубчатыми лопастями 4. Подача молотой глины и воды производится через воронку 9. Готовая суспензия сливается через вентиль 10 и подается для загрузки в смесители для приготовления формовочных смесей. Производительность — 13 т/ч. Имеются также комплексы оборудования для приготовления глинистых суспензий моделей 17211 ... 17216 производительностью от 1 до 16 м3/ч.

Разработаны комплексы оборудования для автоматизированных смесеприготовительных систем массового и крупносерийного производства КРб.З ... К16П ... КЮОНП-А ... К400Н, включающие смесители периодического (в обозначении П) и непрерывного (в обозначении Н) действия, охладители смеси, аэраторы, сита, железоотделители, ленточные конвейеры с весовыми устройствами и плужковыми сбрасывателями. Цифры в маркировке комплексов указывают на производительность в м3/ч; К — комплекс; Р — для реконструируемых цехов; А — для облицовочных и наполнительных смесей (при отсутствии А — для единых).

Лучшими песчано-смоляными смесями для производства оболочковых форм и стержней являются плакированные смеси, где каждая песчинка покрыта тонким слоем связующего — термореактивной смолы. Смеситель центробежный периодического действия 15411 для приготовления плакированных смесей горячим способом производительностью 1 т/ч имеет нагреватель песка— камеру с вращающимся барабаном внутри нее. Барабан несет ковши, поднимающие, а в верхнем положении высыпающие песок, при падении проходящий зону нагрева и поступающий в центробежный смеситель с двумя катками на диске. Затем смесь поступает через вибросито в охладитель. Установка имеет также емкости и дозаторы для смолы, уротропина и стеарата кальция.

Установка непрерывного действия для приготовления плакированных смесей горячим способом 19711М имеет производительность 3 т/ч, массу 21,2 т, длину 6,22 м. Она применяется в серийном и массовом производстве. Нагрев песка до 120—180 °С производится газовыми горелками в псевдокипящем слое; смешивание его со смолой, уротропином и стеаратом кальция происходит в лопастном смесителе, затем в разрыхлителе с помощью вала с лопатками разбиваются комки и продолжается охлаждение (начатое в смесителе с помощью подачи воды). Далее смесь попадает на вибросито, а затем в охладитель, где ее температура снижается до 40—50°С за счет создания вентилятором высокого давления псевдокипящего слоя.

ХТС очень быстро твердеют, поэтому приготовляются на формовочном участке в лопастных смесителях непрерывного действия, из которых сразу выгружаются в опоку или ящик. Эти смесители могут быть одноплечими, у которых окно для выдачи смеси в опоку или ящик перемещается по окружности, и двуплечими, у которых это окно может перекрывать значительную зону; первые применяются в поточных линиях, вторые — для формовки на плацу.

Основным элементом лопастных смесителей являются горизонтальные валы (один или два) с лопастями, вращающиеся в желобе. Лопасти захватывают материалы и перемещают их по окружности и вдоль желоба, постоянно вороша, перебрасывая и перетирая по стенкам желоба, за счет чего и происходит перемешивание.

У двухжелобных смесителей: одноплечего 19641 и двуплечих 19653, 19655, 19657 (рис. 3.10)

предварительное смешивание компонентов, не реагирующих друг с другом, производится в двух разных желобах 1 с лопастными смесителями (в одном смешиваются песок со связующим, в другом — песок с отвердителем), а окончательное — в вихревой головке 2, конический корпус которой (рис. 3.11) имеет вертикальный вал 1 с лопатками 3, внизу — шибер 2 с пневмоприводом 4.

Рис. 3.10. Желобные

смесители

Рис. 3.11. Двух

желобной смеситель

Раздельное смешивание позволяет получать смеси с малым временем живучести (быстротвердеющие), исключать потери смеси при остановках смесителя и потери времени на очистку от застывшей смеси. Вихревая головка очищается от смеси двукратной продувкой сжатым воздухом.

Смесители высокоскоростные с горизонтальной смесительной камерой для приготовления ХТС на органических (смолах) и неорганических (жидком стекле) связующих материалах одноплечие моделей 19663 и 19665 и двуплечие моделей 19675, 19677, 19679 (производительность последней модели до 40 т/ч) имеют время перемешивания не более 5 с и могут применяться для приготовления смесей живучестью до 1 мин. Эти смесители имеют дозаторы для ввода в смесь порошкообразной и жидкой добавок, широкий диапазон регулирования производительности, систему автоматического контроля расхода компонентов, температуры песка и предварительного программирования шести вариантов смеси по составу, виду связующего и производительности, с возможностью быстрого перехода с одного варианта смеси на другой.

Смесители ХТС двуплечие моделей 19826 и 19827 изготовляются в трех исполнениях: с вертикальной смесительной камерой; с горизонтальной смесительной камерой; с горизонтальной высокоскоростной камерой.

Установки для приготовления ЖСС (рис.3.12) содержат: лопастной смеситель 1, выдающий смесь через затвор 8 в опоку или стержневой ящик; бункеры песка 4 и феррохромового шлака 5 с питателями 6; весовой дозатор 7; бак жидкой композиции 3 с мешалкой и дозатором 2.

Рис. 3.12. Установкадля

приготовления

ЖСС

Установка стационарная периодического действия для приготовления жидкой композиции для ЖСС 18113 содержит резервуары хранения компонентов жидкой композиции, дозаторы, смеситель, трубопроводы, пневмо- и электрооборудование и аппаратуру управления и сигнализации.

Стационарная установка непрерывного действия для приготовления ПСС модели 19512 производительностью 20 т/ч смешивает базовую смесь с феррохромовым шлаком в лопастном двухвальном смесителе и с помощью питателей раздает ее по опокам или ящикам. Базовая смесь (песка с жидким стеклом) приготовляется в обычных бегунах.