- •3. Основы литейного производства Введение

- •3.1. Схема получения отливок

- •3.2. Литейные свойства сплавов и их влияние на свойства и конструкцию отливок

- •4. Оборудование для приготовления формовочных и стержневых смесей

- •5. Оборудование для изготовления литейных форм машинной формовкой

- •6. Сборка и заливка литейных форм

- •7. Специальные способы литья

- •7.1. Литье в оболочковые формы

- •Литье в металлические формы (кокили)

- •Кокильный станок

- •§ 4.5. Центробежное литье

3. Основы литейного производства Введение

Литейное производство — это отрасль промышленности, производящая заготовки для различных деталей машин, механизмов, приборов. Продукцией литейного производства являются отливки — заготовки любой геометрической формы.

Способы получения отливок разнообразны, однако сущность их едина. Она заключается в том, что жидкий сплав заливают в подготовленную литейную форму, внутренняя рабочая полость которой имеет очертание детали. После затвердевания сплав сохраняет конфигурацию рабочей полости формы, образуя отливку. Далее отливка в форме охлаждается до определенной температуры, после чего ее извлекают из литейной формы. При этом форму либо разрушают (разовая форма), либо разбирают на части (многократная форма). Затем отливку подвергают отделочным операциям и передают как заготовку в механический цех. В ряде случаев точными способами литья получают готовую литую деталь, для которой механическая обработка практически не применяется.

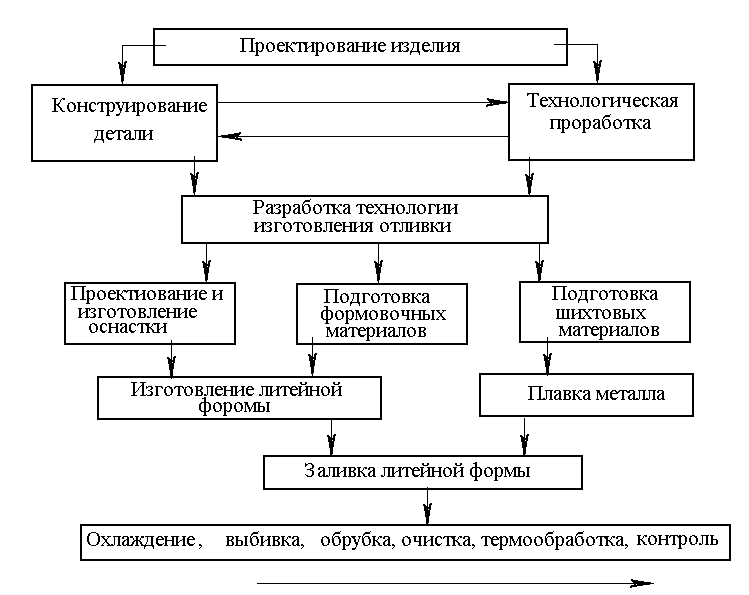

3.1. Схема получения отливок

Около 80 % отливок изготавливают методом литья в разовые песчаные формы. Материалом для таких форм являются формовочные смеси на основе кварцевого песка и глины. Процесс изготовления отливок в песчаных формах складывается из нескольких этапов (рис. 3.1), которые выполняются в соответствующих отделениях литейного цеха. Каждое отделение имеет необходимое оборудование, оснастку и приспособления для выполнения технологических операций. В современных литейных цехах большинство процессов — смесеприготовление, изготовление форм и стержней, заливка форм, выбивка отливок и другие механизированы.

Назначение литейной формы состоит в том, чтобы обеспечить необходимую конфигурацию и размеры отливок, заданную точность и качество поверхности, определенную скорость охлаждения залитого металла, способствующую формированию надлежащей структуры и качество отливки. Для изготовления песчаной формы необходимо иметь модельный комплект и другую литейную оснастку.

Литейная оснастка состоит из модельного комплекта, опок, модельных плит и прочих приспособлений, необходимых для изготовления литейных форм: литниковые чаши и воронки, кондукторы для сборки стержней в блоки до установки их в нижнюю полуформу, всевозможные контрольные приспособления, плиты для сушки стержней и др.

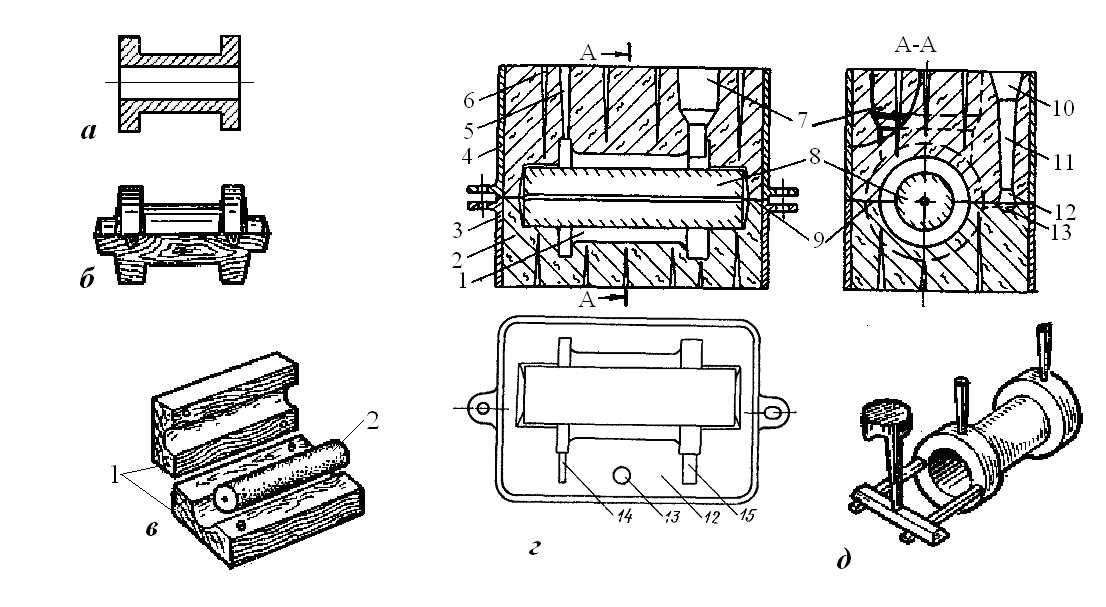

Моделъный комплект должен включать в себя всю оснастку для получения полости формы. Он состоит из модели отливки, стержневого ящика, моделей элементов литниковой системы, прибыли и выпора. При необходимости модельный комплект должен включать также шаблоны для контроля размеров и конфигурации формы. Элементы песчаной литейной формы показаны на рис. 3.2.

Рис. 3.1 Схема получения отливки

На рис. 3.2, г показана собранная песчаная форма для получения отливки детали (рис. 3.2, а) — втулки с фланцами. Данная форма изготавливается в двух опоках — металлических рамках — нижней 3 и верхней 4, в которых уплотняется формовочная смесь. Для образования в форме рабочей полости 1 используют специальное приспособление — деревянную разъемную модель (рис. 3.2, б) и песчаный стержень 2, изготовленный в стержневом ящике 1 (рис. 3.2, е) (подробно о способах изготовления форм и стержней, а также оснастке см. лабораторную работу по литью). С помощью модели в форме (рис. 3. 2, г) получают отпечаток наружной конфигурации отливки.

Модель служит для получения отпечатка в форме (рис.3.2, б), стержневой ящик (рис.3.2, в —для изготовления стержня 8, который устанавливается в форму с целью создания полости в отливке. Кроме того, в литейной форме имеются литниковая воронка 10, стояк 11, зумпф 13, шлакоуловитель 12 и питатели -14, 15, представляющие в совокупности литниковую систему. Литниковая система нужна для подвода жидкого металла из заливочного ковша к полости формы. Зумпф предохраняет нижнюю полуформу от размыва и попадания продуктов ее размыва в полость формы и в отливку. Шлакоуловитель необходим для предотвращения попадания шлака и других частиц в полость формы.

Прибылью 7 называют технологический прилив, предотвращающий образование усадочных раковин и пор в теле отливки. Через выпор 5 выходят воздух и газы, которые образуются в полости формы во время ее заливки расплавленным металлом. Газы возникают и в порах формовочной и стержневой смесей. Если их не удалять, то они могут попасть в отливку, образуя газовые раковины. Поэтому для лучшего удаления газов в верхней и нижней полуформах, а также в стержнях устраивают вентиляционные каналы 6, способствующие выходу газов.

Рис. 3.2. Литейная форма для отливки втулки: а — деталь; б — модель; е — стержневой ящик и стержень; г — собранная литейная форма (вертикальный разрез); д — отливка

Уплотнение формовочной смеси 2 в нижних и верхних полуформах, как правило, выполняют в опоках 3, 4, представляющих собой открытые снизу и сверху металлические ящики. После изготовления полуформ низа и верха и стержней производят сборку формы и заливку жидким металлом.

После затвердевания и охлаждения отливок до требуемой температуры их извлекают из формы путем разрушения последней на выбивных решетках.

Далее отливки подвергают обрубке (отделению литниковой системы, прибылей, заусенцев), очищают от формовочной смеси. Перед сдачей в отдел технического контроля цеха все отливки проходят необходимый контроль. В некоторых случаях литейные дефекты могут быть устранены путем заварки, пропитки специальными составами или другими способами.

При машинной формовке, а часто и при ручном изготовлении форм, модели монтируют на модельные плиты. Модельные плиты содержат также устройства для их крепления к столу формовочной машины или автомата, центрирующие штыри для фиксации опоки во время формовки, элементы установки и крепления моделей отливки и литниковой системы.

Внутреннюю полость отливки — цилиндрическое отверстие получается за счет стержня. Для заливки жидкого сплава в рабочую полость в форме имеется система каналов 6…9 (литниковая система). Выход воздуха из полости формы при заполнении ее металлом происходит через каналы 5 (выпоры).

После затвердевания залитого сплава форму разрушают, извлекают отливку и удаляют из нее стержень. Полученная отливка с литниковой системой показана на рис. 3.2, д. Перед отправкой в механический цех с отливки удаляют литниковую систему, производят очистку и контроль. Способ литья в песчаные формы отличается универсальностью. Этим способом можно изготовить отливки любой массы и конфигурации. Однако точность и чистота поверхности отливок во многих случаях не удовлетворяют требованиям современного машиностроения. В последнее время широко применяются специальные методы литья: по выплавляемым моделям, в оболочковые формы, в металлические формы (кокили), литье под давлением, центробежное литье и др. Имея одинаковую сущность, эти способы отличаются материалом, используемым для формы, и технологией ее изготовления; условиями заливки формы (свободная заливка и заливка под давлением); условиями формирования отливки (например, кристаллизация металла отливки под действием центробежных сил) и другими особенностями. Все это в конечном итоге определяет технологические возможности способа и влияет на качество получаемой отливки. Специальные методы литья позволяют получать точные отливки с чистой поверхностью и небольшими припусками на механическую обработку.

Кроме того, технологический процесс изготовления отливки этими способами в значительной степени механизирован и автоматизирован, что повышает его производительность и улучшает санитарно-гигиенические условия труда.