Шихта и ее расчет

.pdf

Следовательно, для введения 14,5 % Nа2О необходимо взять 25,09 части соды по массе.

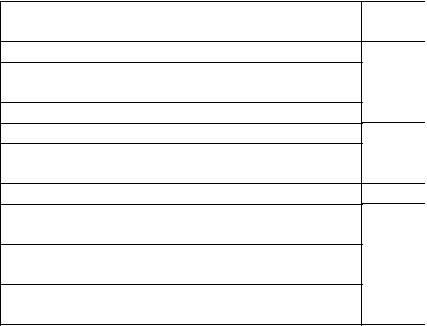

Таким образом, рассчитаны все сырьевые материалы, которые должны обеспечить получение стекла заданного химического состава. Результаты расчета шихты обычно сводят в таблицу, по которой одновременно сверяют соответствие заданного состава стекла с полученными по расчету (табл. 3).

Таблица 3

Содержание оксидов, вводимых с сырьевыми материалами, кг

|

Материал |

Содержание |

|

Оксиды, мас. % |

|

Всего, |

||

|

в шихте, кг |

SiО2 |

МgО |

СаО |

Аl2О3 |

Nа2О |

% |

|

|

|

|||||||

1. |

Песок |

73,23 |

72,50 |

0,07 |

0,29 |

0,37 |

– |

– |

2. |

Доломит |

16,10 |

– |

3,43 |

5,07 |

– |

– |

– |

3. |

Мел |

4,81 |

– |

– |

2,64 |

– |

– |

– |

4. |

Глинозем |

1,13 |

– |

– |

– |

1,13 |

– |

– |

5. |

Сода |

25,09 |

– |

– |

– |

– |

14,5 |

|

|

Всего |

120,36 |

|

|

|

|

|

|

Состав стекла: |

|

|

|

|

|

|

|

|

- полученный |

|

72,50 |

3,50 |

8,00 |

1,50 |

14,50 |

100 |

|

- заданный |

|

72,50 |

3,50 |

8,00 |

1,50 |

14,50 |

100 |

|

|

|

|

|

|

|

|

|

|

При варке стекла в газопламенных печах 3,2 % Nа2О в содовой шихте улетучивается, следовательно, в шихте остается 96,8 % Nа2О. С учетом улетучивания оксида натрия количество соды, необходимое для введения в

стекло 14,5 % Nа2О, составит:

25,09

---------- = 25,92 части по массе. 0,968

Выход стекла из шихты, т.е. содержание стекла, которое получается из 100 кг шихты, определяем по пропорции:

120,36 кг шихты – 100 кг стекла,

100 кг шихты – х кг стекла:

х = |

100 100 |

------------------ = 83,08 кг. |

|

|

120,36 |

Угар шихты составляет 100 – 83,08 = 16,92 %.

21

2.2. Расчет состава шихты методом уравнений

Задание. Рассчитать рецепт шихты для варки стекла следующего состава (мас. %):

SiO2 – 72,7, CaO – 7,0, MgO – 5,0, Na2O – 13,9, Al2O3 – 1,4.

Химический состав сырьевых материалов, используемых для составления шихты, приведен в табл. 4 и соответствует требованиям, изложенным в ГОСТе (см. приложение), по содержанию основного вещества (не менее) и содержанию примесей (не более).

Таблица 4

Химический состав сырьевых материалов, мас. %

Сырьевой |

SiO2 |

Fe2O3 |

Al2O3 |

Na2O |

K2O |

CaO |

MgO |

Na2SO4 |

Na2CO3 |

|

материал |

||||||||||

|

|

|

|

|

|

|

|

|

||

Кварцевый |

98,5 |

0,025 |

0,4 |

– |

– |

0,08 |

– |

– |

– |

|

песок |

||||||||||

Сода |

|

0,003 |

|

|

|

0,54 |

|

0,2 |

96,0 |

|

Полевой шпат |

66 |

0,25 |

20 |

7 |

5 |

0,01 |

– |

– |

||

Сульфат |

– |

0,003 |

– |

– |

– |

– |

– |

99,6 |

– |

|

натрия |

||||||||||

Доломитовая |

2,0 |

0,05 |

1,5 |

– |

– |

32 |

22 |

– |

– |

|

мука |

Производим пересчет сырья на оксиды с учетом содержания основного вещества.

1 моль Nа2СО3 (т.е. 106 частей) образует 1 моль Nа2О (т.е. 62 части),

100частей – х частей Nа2О: 100 62

х= --------------- = 58,49 % Nа2О.

106

С учетом содержания основного вещества в соде имеем:

58,49 96

------------------ = 56,15 % Nа2О. 100

Аналогично ведем расчет по сульфату.

Na2SO4 |

|

Na2O+SO3. |

142 Na2SO4 – 62 Na2O |

|

|||

142 г |

|

62 г. |

99,6 Na2SO4 – х Na2O |

|

|

|

х = 43 Na2O |

22

Пересчитанный состав сырьевых материалов сведем в табл. 5. Таблица 5

Пересчитанный состав сырьевых материалов на содержание оксидов, %

Сырьевой |

Навеска |

SiO2 |

Fe2O3 |

Al2O3 |

CaO |

MgO |

Na2O |

K2O |

материал |

сырья |

|||||||

Кварцевый песок |

Х1 |

98,5 |

0,025 |

0,4 |

0,08 |

– |

– |

– |

Сода |

Х4 |

– |

0,003 |

– |

– |

– |

56,15 |

2,53 |

Полевой шпат |

Х2 |

66 |

0,25 |

20 |

0,54 |

0,01 |

7 |

5 |

Сульфат натрия |

Х5 |

– |

0,003 |

– |

– |

– |

43 |

– |

Доломитовая мука |

Х3 |

2,0 |

0,05 |

1,5 |

31 |

22 |

– |

– |

Систему уравнений для расчета состава шихты составляем в такой последовательности: песок – Х1; полевой шпат – Х2; доломитовая мука – Х3, сода – Х4, сульфат – Х5.

Составим систему уравнений для определения каждого из оксидов со-

гласно заданному составу: |

|

|||||||||||||||||

SiO2: |

|

|

|

|

|

0,985X1 + 0,66X2 + 0,02X3 + 0,0Х4 + 0,0Х5 = 72,7; |

||||||||||||

Al2O3: |

0,004Х1 + 0,2Х2 + 0,015Х3 + 0,0Х4 + 0,0Х5 = 1,4; |

|||||||||||||||||

CaO: |

|

|

|

|

|

0,0008Х1 + 0,0054Х2 + 0,31X3+ 0,0Х4 + 0,0Х5 = 7; |

||||||||||||

MgO: |

0,0018Х1 + 0,0001Х2 + 0,21X3 + 0,0Х4 + 0,0Х5 = 5; |

|||||||||||||||||

Na2O: |

0,0 Х1 + 0, 0705Х2 + 0,0 X3+ 0,5615Х4 + 0,43Х5 = 7; |

|||||||||||||||||

∆ = |

|

|

0,985 |

0,66 |

0,02 |

|

=0,060177 . |

|

||||||||||

|

|

|

|

|||||||||||||||

|

|

0,004 |

0,2 |

0,015 |

|

|

||||||||||||

|

|

|

0,0008 |

0,0054 |

0,31 |

|

|

|

||||||||||

∆1 = |

|

72,7 |

0,66 |

0,02 |

|

|

|

=4,2563; |

Х1 = ∆1/ ∆ = 70,73 кг. |

|||||||||

|

|

|||||||||||||||||

|

1,4 |

0,2 |

0,015 |

|

||||||||||||||

|

|

|

|

|

|

|

7 |

0,0054 |

0,31 |

|

|

|

|

|

|

|

|

|

∆2 = |

|

|

0,985 |

72,7 |

0,02 |

|

=0.235327 ; |

Х2 = ∆2/ ∆ = 3,91 кг. |

||||||||||

|

|

|

||||||||||||||||

|

|

0,004 |

1,4 0,015 |

|

||||||||||||||

|

|

|

|

0,0008 |

7 |

0,31 |

|

|

|

|

|

|

|

|

|

|||

∆3 = |

|

0,985 |

0,66 |

72,7 |

|

=1.2835754 ; |

Х3 = ∆3/ ∆ = 22,33 кг. |

|||||||||||

|

|

|||||||||||||||||

|

0,004 |

0,2 |

1,4 |

|

||||||||||||||

|

|

|

|

0,0008 |

0,0054 |

7 |

|

|

|

|

|

|

|

|

|

|||

23

С кварцевым песком в 100 кг стекла перейдет, кг или %:

SiO2 = |

70,73 98,5 |

=69,67 ; |

Fe2O3 = |

70,73 0,025 |

=0,016; |

||||||

|

100 |

|

|||||||||

|

|

|

|

100 |

|

|

|

|

|||

Al2O3 = |

70,73 0,4 |

=0,28 ; |

CaO = |

70,73 0,08 |

=0,056; |

|

|||||

|

|

100 |

|

|

100 |

|

|

|

|

||

MgO = 70,73 0,1 /100 = 0,07. |

|

|

|

|

|

|

|

||||

С полевым шпатом: |

|

|

|

|

|

|

|

||||

SiO2 = |

3,91 66 =2,58 ; |

Fe2O3 = 3,91 0,25 |

=0,009 ; |

|

|||||||

|

|

100 |

|

|

|

100 |

|

|

|

|

|

Al2O3 = |

3,91 20 = |

0,782 ; |

СaO = |

3,91 0,54 |

=0,02 ; |

|

|||||

|

|

100 |

|

|

100 |

|

|

|

|

||

MgO = |

|

3,91 0,01 =0,004 ; |

Na2O = |

3,91 7 = |

0,27 ; |

|

|||||

|

|

100 |

|

|

100 |

|

|

|

|

||

К2O = |

3,91 5 |

=0,195 ; |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

|

100 |

|

|

|

|

|

|

|

|

|

С доломитовой мукой в стекло перейдут: |

|

|

|

|

|||||||

SiO2 = |

22,33 2 =0,456 ; |

Fe2O3 = 22,32 0,05 = |

0,011; |

||||||||

|

|

100 |

|

|

|

|

|

|

100 |

|

|

Al2O3 = |

22,33 1,5 |

=0,335; |

CaO = |

22,33 31 = |

6,92 ; |

|

|||||

|

|

100 |

|

|

100 |

|

|

|

|

||

MgO = 22,32 21 / 100 = 4,69.

Количество Na2O, которое вводят в состав стекла через сульфат, составляет 4 % от концентрации Na2O в стекле, следовательно,

13,9 Na2O – 100 %, х Na2O – 4 %,

хNa2O = 0,56 кг, вводится в состав стекла сульфатом. 100 Na2SO4 – 43 Na2O,

хNa2SO4 – 0,56 Na2O,

х= 1,3 кг Na2SO4, т.е. навеска сульфата составляет 1,3 кг. Летучесть Na2O в сульфате составит 6 %.

Сучетом летучести Na2O сульфата натрия необходимо взять в количестве 1,3 / 0,94 = 1,39 кг. С сульфатом в стекло перейдет Fe2O3.

Fe2O3=1,39 0,003 =0,00004 кг. 100

24

Сода вводит в состав стекла Na2O в количестве

13,9 – 0,56 – 0,28 =13,06 %.

Рассчитаем количество соды, необходимое для введения 13,06 % Na2O в стекло:

100 соды – 56,15 Na2O,

хсоды – 13,06 Na2O,

х= 23,26 кг соды.

Летучесть Na2O для соды составит 3,2 %. С учетом летучести Na2O соды необходимо взять в количестве 23,26/0,968 = 24,03 частей по массе.

С содой в стекло перейдут

Fe2O3 = |

24,03 0,003 |

=0,0007 кг; |

К2О = |

24,03.2,53 |

=0,61 кг. |

|

100 |

|

|

100 |

|

Рассчитаем количество обесцвечивателей, вводимых в состав стекла (по требованию ГОСТа).

Селен: в 100 кг селена техн. содержится 99,9 кг Sе

хселен техн. – 0,0065 кг Sе,

х= 0,00651 кг Sе

Сучетом летучести Sе количество остающегося в стекле селена ко-

леблется |

от 25 |

до 50 %. Отсюда селена необходимо ввести |

|

|

0,00651 |

|

|

Se = |

50 |

100% |

=0,013. |

Данные расчета сводим в табл. 6.

Отклонения в содержании оксидов, входящих в состав стекла, не превышают допустимые, поэтому расчет шихты проведен правильно и сырьевые материалы подобраны верно. Концентрация Fe2O3 определяется разновидностью стекла в соответствии с ГОСТом.

Летучесть оксидов при различных условиях варки приведена в табл. 7.

25

Таблица 6

Химический состав сырьевых материалов, мас. %

Сырьевой |

Коли- |

|

|

|

|

|

|

|

чество |

SiO2 |

Al2O3 |

CaO |

Fe2O3 |

Na2O |

MgO |

K2O |

|

материал |

сырья |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кварцевый |

|

|

|

|

|

|

|

|

песок |

70,73 |

69,67 |

0,28 |

0,056 |

0,016 |

– |

0,07 |

– |

|

|

|

|

|

|

|

|

|

Сода |

23,26 |

– |

– |

– |

0,0007 |

13,06 |

– |

– |

Полевой |

|

|

|

|

|

|

|

|

шпат |

3,91 |

2,58 |

0,782 |

0,02 |

0,008 |

0,28 |

0,004 |

0,20 |

|

|

|

|

|

|

|

|

|

Сульфат |

|

|

|

|

|

|

|

|

натрия |

1,30 |

– |

– |

– |

0,0004 |

0,56 |

– |

– |

|

|

|

|

|

|

|

|

|

Доломито- |

|

|

|

|

|

|

|

|

вая мука |

22,33 |

0,456 |

0,335 |

6,92 |

0,011 |

– |

4,913 |

– |

|

|

|

|

|

|

|

|

|

Всего |

121,53 |

72,706 |

1,39 |

6,996 |

0,036 |

13,9 |

4,978 |

0,20 |

Состав, |

|

|

|

|

|

|

|

|

приведен- |

|

|

|

|

|

|

|

|

ный к 100 % |

|

72,55 |

1,39 |

6,98 |

0,036 |

13,87 |

4,98 |

0,20 |

|

|

|

|

|

|

|

|

|

Заданный |

|

|

|

|

|

|

|

|

состав, 100% |

– |

72,7 |

1,4 |

7 |

– |

13,9 |

5 |

– |

|

|

|

|

|

|

|

|

|

Отклонения |

– |

0,16 |

0,01 |

0,02 |

0,036 |

0,03 |

0,02 |

0,2 |

Допустимые |

|

|

|

|

|

|

|

|

отклонения |

|

|

|

|

|

|

|

|

[8] |

– |

0,3 |

0,2 |

0,2 |

– |

0,3 |

0,2 |

0,3 |

|

|

|

|

|

|

|

|

|

Таблица 7

Величины потерь на улетучивание оксидов в шихте [14, 16]

Оксид |

Потери на улетучивание, мас. % |

|||

Газовая печь |

Электроварка |

|||

|

||||

Na2O (сода) |

3,2 |

0 |

||

Na2O (сульфат, нитрат) |

2 |

– 6 |

0 |

|

B2O3 при содержании в стекле, %: |

3 – 12 |

0 |

||

до 7 |

|

11 |

– |

|

более 7 |

|

15 |

1,0 |

|

ZnO |

|

4 |

– |

|

PbO |

10 |

– 14 |

0,2 |

|

F2 |

60 |

– 70 |

3,0 |

|

26

Приведем окончательный рецепт шихты с учетом летучести Na2O в соде и сульфате в табл. 8.

Таблица 8

Фактический рецепт шихты с учетом летучести Na2O

Сырьевой материал |

Количество, кг |

|

|

Кварцевый песок |

70,73 |

Сода |

24,03 |

Полевой шпат |

3,91 |

Сульфат натрия |

1,39 |

Доломитовая мука |

22,33 |

Всего |

122, 39 |

Определяем коэффициент расхода шихты Кр:

Кр = 122,39 / 100 = 1,2239.

27

3. КОРРЕКТИРОКА РЕЦЕПТА ШИХТЫ

Расчет рецепта шихты и соответствие его заданному химическому составу стекла по классической методике, приведенной выше, производят только при проектировании технологической линии. В дальнейшем осуществляют корректировку рецепта шихты, которая учитывает отклонения в составе поступающего сырья.

Важнейшим фактором при корректировки рецепта шихты является точность определения концентрации оксидов в составе стекла. Современные методики анализа состава стекол позволяют определять компоненты стекла со следующей точностью, %: SiО2 – 0,3, Аl2О3 – 0,2, СаО и МgО – 0,2, Nа2О – 0,3. С такой же точностью определяют концентрации этих оксидов в сырьевых материалах.

Корректировку рецепта шихты производят при изменении химического состава стекла или сырья, превышающего точность анализа их состава и подтвержденного двумя-тремя анализами. При этом рассчитывают допустимые колебания состава сырьевых материалов, обеспечивающие заданное постоянство химического состава стекла, так как колебания содержания отдельного оксида в стекле всегда меньше колебаний его содержания в сырьевом материале. Пример расчета корректировки шихты приведем в табл. 9.

Таблица 9

Расчет допустимых колебаний в составе сырьевых материалов по основным компонентам

|

Сырьевой |

Основ- |

Содержание |

Допустимые колебания состава |

||||

|

оксида, мас. % |

сырьевых материалов, масс. % |

||||||

|

ные |

|||||||

|

материал |

|

|

Размах колебаний |

Отклонения |

|||

|

оксиды |

в сырье |

в стекле |

|||||

|

|

|

|

|

|

в сырье |

в составе сырья |

|

1. |

Песок |

SiО2 |

99 |

72 |

0,3 99 / 72 = 0,41 |

0,2 |

||

2. |

Доломит |

СаО, |

32 |

6,6 |

0,2 |

32 / 6,6 |

= 0,97 |

0,48 |

|

|

МgО |

19,5 |

4 |

0,2 |

19,5 / 4 |

= 0,97 |

0,48 |

3. |

Пегматит |

Аl2О3 |

15 |

1,5 |

0,2 |

15 / 1,5 |

= 2,0 |

1,0 |

Во избежание резких изменений в составе стекла, сваренного из скорректированной шихты, предполагается делать корректировку рецепта шихты не на полную величину возможного изменения в составе стекла, а на ее половину, повторяя корректировку в виде второго этапа по результатам двух следующих.

28

ПРИЛОЖЕНИЕ

Доломит для стекольной промышленности (ГОСТ 23672 – 79)

Кусковой доломит

|

Норма для марки, мас. % |

|

||||

Показатель |

–0,05 |

–0,10 |

–0,25 |

–0,40 |

Метод |

|

|

ДК-19 |

ДК-19 |

ДК-18 |

ДК-18 |

испытания |

|

|

|

|||||

1. Массовая доля оксида магния (МgО), |

19,0 |

19,0 |

18,0 |

18,0 |

По ГОСТ |

|

не менее |

|

|

|

|

23673.1-79 |

|

2. Массовая доля оксида железа в пере- |

0,05 |

0,10 |

0,25 |

0,40 |

По ГОСТ |

|

счёте на Fe2O3, не более |

|

|

|

|

23673.2-79 |

|

3. Массовая доля оксида кальция |

32 |

32 |

34 |

34 |

По ГОСТ |

|

(СаО), не более |

|

|

|

|

23673.1-79 |

|

4. Массовая доля оксида кремния |

1,5 |

2,0 |

2,5 |

5,0 |

По ГОСТ |

|

(SiO2), не более |

|

|

|

|

23673.4-79 |

|

5. Массовая доля оксида алюминия |

1,0 |

1,5 |

2,0 |

2,5 |

По ГОСТ |

|

(Al2O3), не более |

|

|

|

|

23673.3-79 |

|

6. Массовая доля влаги, не более |

7 |

7 |

7 |

7 |

По ГОСТ |

|

23673.5-79 |

||||||

|

|

|

|

|

||

7. Массоваядолякусков, размером; мм: |

|

Отсутствие |

|

По п. 5.2.1 |

||

более 300 |

|

|

||||

|

|

|

||||

менее 20 |

10 |

10 |

10 |

10 |

|

|

Молотый доломит марки ДМ-20 – 0,10

Показатель

1.Массовая доля оксида магния (МgО)

2.Массовая доля оксида железа в пересчёте на Fe2O3, не более

3.Массовая доля оксида кальция (СаО)

4.Массоваядоляоксидакремния(SiO2), неболее

5.Массовая доля оксида алюминия (Al2O3),

не более

6.Массовая доля влаги, не более

7.Массовая доля оксида хрома (Cr2O3), не более

8.Массовая доля серы в пересчёте на SO3, не более

9.Массовая доля магнитных включений размером более 0,25 мм

Норма, |

Метод испытания |

||

мас. % |

|||

|

|

||

20 ± 1,0 |

По ГОСТ |

23673.1 – 79 |

|

0,1 |

По ГОСТ |

23673.2 – 79 |

|

и ГОСТ 23673.7 – 79 |

|||

31±1,0 |

По ГОСТ |

23673.1 – 79 |

|

2,0 |

По ГОСТ |

23673.4 – 79 |

|

1,5 |

По ГОСТ |

23673.3 – 79 |

|

и ГОСТ 23673.7 – 79 |

|||

0,5 |

По ГОСТ |

23673.5 – 79 |

|

0,001 |

По п. 5.3 настоящего |

||

стандарта |

|||

|

|||

0,2 |

По п. 5.4 настоящего |

||

стандарта |

|||

Отсут- |

|||

По п. 5.5 настоящего |

|||

ствие |

стандарта |

||

29

Калий углекислый технический (поташ) (ГОСТ 10690-73)

|

Показатель |

|

Норма для сортов, мас. % |

||

|

|

|

|

|

|

|

1-го |

|

2-го |

3-го |

|

|

|

|

|||

|

|

|

|

|

|

1. |

Массовая доля углекислого калия |

|

|

|

|

(К2СО3), не менее |

98,0 |

|

94,0 |

92,5 |

|

2. |

Массовая доля натрия в пересчёте на |

|

|

|

|

Na2CO3, не более |

0,6 |

|

3,2 |

5,0 |

|

3. |

Массовая доля хлоридов в пересчёте на |

|

|

|

|

хлор-ион, не более |

0,05 |

|

1,0 |

2,0 |

|

4. |

Массовая доля сернокислых солей в пе- |

|

|

|

|

ресчёте на сульфат-ион, не более |

0,4 |

|

0,6 |

0,9 |

|

5. |

Массовая доля железа в пересчёте на |

|

|

|

|

Fe2O3, не более |

0,001 |

|

0,005 |

Не номеруется |

|

6. |

Массовая доля алюминия в пересчёте |

|

|

|

|

на Al2O3, не более |

0,25 |

|

0,8 |

1,0 |

|

7. |

Массовая доля нерастворимого в воде |

|

|

|

|

остатка, не более |

0,05 |

|

0,10 |

Не номеруется |

|

8. |

Массовая доля потери массы при про- |

|

|

|

|

каливании при 500 °С, не более: |

|

|

|

|

|

|

для кальцинированного |

5,0 |

|

5,0 |

5,0 |

|

для полутораводного |

18,5 |

|

20,0 |

20,0 |

Мука доломитовая для стекольной промышленности

(ТУ 5716-005-21079129-00)

|

|

Норма, мас. % |

|

||

№ |

Показатель |

1-й сорт |

|

||

п/п |

Марка |

2-й сорт |

|||

|

|||||

|

|

|

ДМ-18-0,15 |

|

|

|

|

ДМ-19-0,15 |

|

||

|

|

|

|

|

|

1 |

Массовая доля оксида кальция (СаО), |

|

|

|

|

|

не более |

32 |

34 |

32,5 |

|

2 |

Массовая доля оксида магния (МgО), |

|

|

|

|

|

не более |

19 |

18 |

19 |

|

3 |

Массовая доля оксида кремния (SiO2), |

|

|

|

|

|

не более |

3 |

3,5 |

7,5 |

|

4 |

Массовая доля оксида железа в пересчёте |

|

|

|

|

|

на Fe2O3, не более |

0,15 |

0,15 |

0,25 |

|

5 |

Массовая доля оксида алюминия (Al2O3), |

|

|

|

|

|

не более |

1,5 |

2,0 |

2,5 |

|

6 |

Массовая доля влаги, не более |

0,5 |

1,0 |

1,5 |

|

7 |

Зерновойсостав, помассеостаткинаситах: |

|

|

|

|

|

3 мм не более |

3 |

3 |

3 |

|

|

1 мм не более |

15 |

15 |

15 |

|

|

0,08 мм не более |

35 |

35 |

35 |

|

30