Касинова

.rtf

КЕРЧЕНСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии и химии морепродуктов

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Технология отрасли»

на тему: Проект цеха по производству консервов «Бычки обжаренные в томатном соусе» мощностью 20 туб в смену

Проект выполнил: студент группы ТР-4

Касинова А.С.

08 КТР537

Руководитель проекта:

ст. преподаватель

Яковлев О.В.

Проект допущен к защите___________________

Проект защищен с оценкой__________________

Защиту принял____________________________

____________________________

2012 г.

|

СОДЕРЖАНИЕ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6.051701 – 08 КТР537 - 12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Касинова |

|

|

СОДЕРЖАНИЕ |

Лит |

Лист |

Листов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Яковлев |

|

|

|

2 |

69 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КГМТУ ТФ кафедра ТХМ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н. контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ВВЕДЕНИЕ

Одним из важнейших стратегических направлений развития экономики Украины является производство продуктов питания. Пищевая промышленность работает непосредственно на потребителя, обеспечивая жизненно необходимые потребности населения. Рыбная отрасль - одна из важнейших по социальному назначению и уникальная по структуре и управлению отрасль народного хозяйства Украины. Рыбная отрасль играет значимую роль в продовольственном комплексе Украины и инфраструктуре Крыма. Она сочетает в себе многогранную специфику других отраслей, занимающихся изысканием, добычей и переработкой сырья, а также реализацией готовой продукции. Рыба – один из важнейших источников белкового питания во всем мире. Во многих странах рыба и продукты рыбного промысла составляют основную белковую пищу животного происхождения. По данным ФАО, доля рыбного белка в общем потреблении животного белка в мире составляет около 24%, в развивающихся странах - 30-50%. . В составе рыбного белка содержатся практически все незаменимые аминокислоты. Белок рыбы легко усвояется, и поэтому рыбные продукты являются высокоценными пищевыми продуктами. По химическому составу – рыба богатый источник белка (10-22%), жира (0,5-33%). Кроме того, в небольших количествах в ней находятся такие важные и необходимые для питания человека вещества, как йод, фосфор, железо, марганец и т.п. Мясо и некоторые органы рыб содержат также жирорастворимые и водорастворимые витамины, что еще более повышает ценность рыбы как продукта питания. роль рыбной продукции постоянно возрастает. Среди изготавливаемой рыбной продукции большую долю занимают консервы. Консервы - это пищевой продукт в герметичной таре, способный храниться без порчи длительное время при обычных температурах. Наиболее значительную часть в общем производстве консервов занимают консервы из рыбы трех ассортиментных групп: натуральные - 20-30%, в масле - 20-30% и более 30% общего производства - в томатном соусе. Консервы в томатном соусе изготовляют почти из всех видов рыб, но рыбу предварительно подвергают термической обработке. Такие консервы не требуют дополнительной кулинарной обработки перед употреблением в пищу, поэтому их часто называют закусочными. В настоящее время основные задачи производства консервов из гидробионтов состоят в повышении их качества по органолептическим свойствам, пищевой, биологической и энергетической ценности, расширении ассортимента и увеличении объема выпуска детских, диетических, лечебных и лечебно-профилактических консервов. Сейчас промышленность выпускает более 1000 наименований консервов как из высококачественного сырья, так из водного сырья пониженной товарной ценности. Технология консервов тесно связана с уровнем аппаратного оформления, обеспеченностью их производства автоматическим и компьютерным управлением. Уровень производства и качество продукции должно обеспечивать безопасность, высокие питательные свойства и стойкость консервов в хранении. Использование в производстве консервов различных видов сырья, новых технологий, видов оборудования способствует техническому прогрессу отрасли.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6.051701 – 08 КТР537 - 12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Касинова |

|

|

ВВЕДЕНИЕ |

Лит |

Лист |

Листов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Яковлев |

|

|

|

3 |

69 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КГМТУ ТФ кафедра ТХМ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н. контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Бычок азово-черноморский (Gobiidaesp) — мелкая рыба семейства Бычковые (Gobiidae). Тело коренастое, полностью покрытое чешуей, которая заходит также на затылок. Хвост к концу уплощён. Хорошо развита система каналов и пор боковой линии, особенно на голове. Рот умеренной длины, его углы не заходят за глаза. Окраска разнообразная, от светло-серой с неявственными пятнами по бокам, до бурой с чётким рисунком или чёрной (последнее особенно часто встречается в период нереста, охраняющие икру самцы остаются чёрными), Голова как правило темнее туловища, плавники серые. Бычок принадлежат к донным прибрежным рыбам, держится оседло. Обычно он затаивается под камнем, прячется в зарослях травы или зарывается в песок. Больших миграций не совершает, отходя на зиму от берега в более глубокие места. Питается рыбой, моллюсками, ракообразными, червями и др. Бычки плохо переносят значительные колебания температуры воды, резкие перемены погоды. После таких изменений рыба на некоторое время приостанавливает свою активность, практически не ест. Обитает в бассейнах Чёрного, Азовского морей. Встречается как в солёной, так и в пресной воде. Высоко поднимается вверх по рекам. На Чёрном и Азовском морях является объектом массового промысла (занимает по массе вылова промежуточное место между тюлькой и анчоусом, порой занимая лидирующие позиции в улове). Бычок вырастает от 15 до 25 см в длину, весом до 250 граммов. Согласно ГОСТу 1368 бычок не подразделяется по длине и массе. Массовый и химический составы бычка азово-черноморского представлены в таблицах 1.1 и 1.2.

Таблица 1.1 – Массовый состав бычка азово-черноморского

Таблица 1.2 – Химический состав бычка-кругляка

По содержанию белка в мясе рыбы её классифицируют в соответствии с таблицей 1.3.

Таблица 1.3 – Категории рыбы по содержанию белка в мясе

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6.051701 – 08 КТР537 - 12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Касинова |

|

|

ТЕНОЛОГИЧЕСКИЕ РАЗРАБОТКИ |

Лит |

Лист |

Листов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Яковлев |

|

|

|

4 |

69 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КГМТУ ТФ кафедра ТХМ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н. контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

По содержанию жира в мясе рыбы её классифицируют в соответствии с таблицей 1.4.

Таблица 1.4 – Категории рыбы по содержанию жира в мясе

Из таблиц 1.3 и 1.4 следует, что бычок азово-черноморский относится к белковым маложирным рыбам.

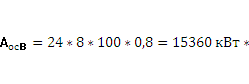

Пищевая и энергетическая ценность рыбы, как и любого другого продукта питания, обусловлена его вкусовыми и пищевыми свойствами. Высокая пищевая ценность рыбы определяется, в первую очередь, высоким содержанием белков с хорошо сбалансированным аминокислотным составом, а также наличием легко усвояемых жиров, в состав которых входят крайне необходимые для организма человека ненасыщенные и полиненасыщенные жирные кислоты. Кроме того, значительную роль играют ферменты, витамины, биологически активные вещества, макро- и микроэлементы. Пищевая ценность определяется не только количественным и качественным составом химических веществ, но и высокими гастрономическими свойствами, а также уровнем физиологического воздействия на организм человека. Энергетическая ценность рыбы определяется показателем калорийности. Калорийность – это количество энергии, которое может быть получено организмом человека при окислении белков и жиров, содержащихся в 100 г рыбы. Различают «валовую» и «истинную» калорийность. Валовая калорийность рассчитывается по формуле:

где

Тогда

Истинная калорийность – это фактически усвоенное организмом количество энергии из 100 г мяса рыбы. Истинная калорийность рассчитывается по формуле:

где 0,91 и 0,96 – коэффициенты усвоения организмом жира и белка соответственно.

В

нашем случае Калорийность целой рыбы определяется по формуле:

где

В

нашем случае

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

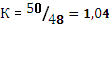

Для определения вида обработки данного сырья используют белково-водный (БВК) и белково-водно-жировой (БВЖК) коэффициенты. Они рассчитываются по формулам:

где В нашем случае: ;

Направление сырья на обработку производится согласно схеме, представленной в таблице 1.5.

Таблица 1.5 – Распределение сырья по видам обработки

Согласно таблице белковые маложирные можно рекомендовать для изготовления консервов, кулинарной продукции, вяленой рыбы, рыбы горячего и холодного копчения. Бычок мороженный по качеству должен соответствовать требованиям ГСТУ 15-25-98 «Рыба мелкая мороженая», указанным в таблице 1.6.

Таблица 1.6 – Органолептические и физические показатели качества

В рыбе мелкой мороженой не должно быть живых гельминтов и их личинок, опасных для здоровья человека.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Допустимое количество паразитов, неопасных для здоровья человека, их личинок и паразитарных поражений не должно превышать нормы, установленные "Инструкцией по санитарно-паразитологической оценке морской рыбы и рыбной продукции". Содержание токсичных элементов, гистамина и N-нитрозаминов в рыбе мелкой мороженой не должно превышать допустимые уровни, указанные в таблице 1.7.

Таблица 1.7 - Содержание токсичных элементов, гистамина и N-нитрозаминов

Содержание пестицидов в рыбе мелкой мороженой не должно превышать допустимые уровни, установленные в ДСанПіН 8.8.1.2.3.4-000. Содержимое радионуклидов 137Cs и 90Sr в рыбе мелкой мороженой не должен превышать допустимые равные, установленные ДР-97 "Допустимые уровни содержимого радионуклидов 137Cs и 90Sr в продуктах питания и питьевой воде»

1.2. Выбор, обоснование и описание технологической схемы

В соответствии с технологической инструкцией по производству рыбных консервов в томатном соусе технологическая схема производства консервов “Бычки обжаренные в томатном соусе” имеет следующий вид: следующий вид:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Приём сырья Прием сырья проводят в соответствии с ГОСТ 7631-85 “Рыба, морские млекопитающие, морские беспозвоночные и продукты их переработки”.

Размораживание Размораживание – это процесс повышения температуры замороженного объекта для создания условий дальнейшей обработки. Размораживание считают оконченным при достижении температуры в центре объекта 0 – минус 20С или когда блок рыбы распадется. Для размораживания рыбы применяют следующие способы:

Также используют различные комбинации вышеуказанных способов (смешанные способы). Размораживание газообразными теплоносителями.Мороженое сырье раскладывают на стеллажах, температуру воздуха поддерживают в интервале 15-200С. Процесс размораживания протекает медленно из-за невысокой скорости теплопередачи к малоподвижному воздуху. Происходит перекристаллизация влаги, увеличивается активность ферментов и микробиологическая обсемененность. Для ускорения процесса возможна принудительная циркуляция воздуха, однако, она влечет за собой повышение расхода электроэнергии, интенсивную усушку продукта и прогоркание жиров рыбы вследствие их окисления. Для устранения указанных недостатков применяют совмещенный процесс размораживания на воздухе с паровым размораживанием. Мороженое сырье укладывают в подвижные стеллажи и подают в тоннель, куда впрыскивают некоторое количество водяного пара. Пар, конденсируясь на поверхности рыбы (или блока рыбы), быстро ее отепляет, а образующийся конденсат предотвращает усушку и снижает глубину прогоркания жира. Недостаток данного способа в следующем: температура конденсата в начальный момент 1000С, при конденсации на глазурь сваривания не происходит, но по мере отепления глазури происходит местное сваривание рыбы. Данный процесс требует точного регулирования, что очень сложно при больших объемах обработки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Развитием данного способа является паровакуумное размораживание. Его сущность состоит в отеплении рыбы за счет конденсации на поверхности водяного пара под вакуумом, что обеспечивает получение конденсата с температурой ниже 1000С, и, как следствие, позволяет избежать сваривания рыбы. Данный способ позволяет получить продукт наиболее высокого по сравнению с другими способами качества. Процесс быстрый, потери водо- и солерастворимых белков малы, нет ни набухания, ни усушки, хорошие микробиологические показатели. Однако существуют серьезные недостатки: сложное вакуумное оборудование и отсутствие высокопроизводительного промышленного оборудования (обычная производительность 350-500 кг/ч). Размораживание жидкими теплоносителями. Увеличить скорость размораживания по сравнению с размораживанием газообразными теплоносителями можно, применив более плотный теплоноситель: воду или раствор NaCl. Их контакт с рыбой обеспечивается двумя способами: погружением или орошением. Погружной способ обеспечивает лучший контакт теплоносителя и объекта, высокую скорость размораживания (особенно при турбулентном режиме движения). Однако, данный способ имеет следующие технологические недостатки:

Для устранения этих недостатков необходимо уменьшить степень контакта рыбы и теплоносителя, что реализуется при применении оросительного способа. Рыба подается под душирующее устройство и размораживается за счет теплообмена между водой и рыбой, между воздухом и рыбой, а также за счет энергии падающей струи. Основной технологический недостаток оросительного способа – перекристаллизация воды, которая приводит к ухудшению консистенции рыбы. При использовании растворов солей происходит частичное просаливание, что, в большинстве случаев, недопустимо. Основным критерием при выборе способа размораживания жидкими теплоносителями является размер рыбы: погружной способ применяется для крупной рыбы, оросительный – для мелкой. СВЧ – размораживание. Способ основан на явлении колебаний диполей воды. Если некий материал, содержащий свободную влагу, поместить в высокочастотное поле, то полярная молекула будет колебаться с частотой данного поля, при этом механическая энергия колебания будет превращаться в тепловую, т.е. будет идти разогрев материала. Т.к. биологические ткани хорошо проницаемы для электромагнитного поля, то и разогрев будет идти по всему объему теоретически равномерно. Однако при большом поступлении сырья невозможно добиться желаемого результата без существенных потерь. Кроме того, данный способ требует дорогостоящего оборудования и точного регулирования процесса, что не всегда осуществимо. Размораживание токами промышленной и высокой частоты. В данном способе материал рассматривается как активное сопротивление, которое нагревается при подаче на него электрического тока. На объект накладывают электроды и создают небольшую разницу потенциалов. Чем выше частота тока, тем быстрее идет разогрев. Электротоковое размораживание теоретически должно создавать объемное равномерное отепление продукта. Однако практика показала, что равномерного разогрева не происходит, так как у поверхности рыбы содержится большее количество свободной влаги (сопротивление меньше), ярко проявляются переходные эффекты в местах контакта электродов и рыбы. Здесь резко возрастает сопротивление и происходит сваривание рыбы. Проведя анализ способов размораживания, принимаем размораживание оросительным способом в воде, как наиболее приемлемый.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжительность размораживания определяют по формуле:

где

m – темп размораживания, рассчитывается по формуле:

Величина rрассчитывается по формуле:

где

Величина

где р – удельная сила давления, Па (обычно р ≈ 200 Па) 𝜑- коэффициент формы блока, рассчитывается по формуле:

где F – площадь поверхности блока рыбы, м2; V – объем блока, м3. Стандартный блок имеет размеры 0,8х0,25х0,06 м, тогда

Масса

стандартного блока

Разделка и мойка Для производства данных консервов рыбу разделывают на тушку. У рыб удаляют чешую, плавники, головы, внутренности. Прирези мяса у головы и плавников должны быть минимальным. Допускается оставлять плавники (включая хвостовой) при длине обезглавленной рыбы не более 10 см.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

10 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Панирование Заключается в покрытии поверхности рыбы мукой или жидким тестом. Панирование проводят с целью: - увеличения пищевой ценности продукции; - образования корочки на поверхности рыбы, что снижает потерь влаги при обжаривании, придает обжаренной рыбе сочность и сохраняет целостность рыбы при обжаривании и фасовании; - улучшения внешнего вида обжаренного полуфабриката за счет образования пригорелых веществ. При панировании происходит увеличение массы полуфабриката на 2-4%. Для данных консервов примем панирование мукой. Перед панированием поверхность рыбы подсушивают в потоке воздуха для того, чтобы не происходило комкование муки. При правильном панировании мука при встряхивании не отделяется от поверхности рыбы. Подготовку муки для панирования проводят так: муку просеивают через сито с ячейками размером 1,2х1,2 мм для высшего; 1,6х1,6 мм - для первого и второго сорта.

Обжаривание и охлаждение Обжаривание - это процесс тепловой обработки рыбы в растительном масле при температуре 130-150°С в течение 1-10 минут. Физический смысл данного процесса следующий - в результате интенсивного теплового воздействия испаряется часть влаги и еще более значительная ее часть перемещается во внутренние слои мяса под действием разности температур. Обжаренная рыбы имеет равномерную окраску от светло-желтой до светло-коричневой и поверхностную корочку. При разламывании тушек мясо рыбы должно легко отделяться от кости, при этом оно не должно быть сухим и ломким, кроме тонких частей. Растительное масло для обжаривания обычно используют без подготовки. В случае повышенного содержания микроорганизмов масло прокаливают при температуре 120°С в течение 30 минут. Качество масла, применяемого для обжаривания, контролируют по органолептическим показателям, суммарному содержанию продуктов окисления и полимеризации и по кислотному числу. Суммарная массовая доля продуктов окисления и полимеризации должна быть не более 1%, кислотное число не должно быть более 5 при удовлетворительных органолептических показателях. После обжаривания рыбу охлаждают до температуры 30-40°С для уплотнения ее консистенции и обеспечения безопасных условий труда при фасовании рыбы в банки. Неохлажденная рыба при фасовании разламывается, теряя тем самым качество. Охлаждение проводят естественной или принудительной циркуляции воздуха. Продолжительность охлаждения, во избежание бактериальной обсемененности, не должна быть более 30 минут.

Фасование При производстве консервов в качестве потребительской тары используют металлические и стеклянные банки различной геометрической формы и размеров. Чаще используют металлическую тару, так как она более устойчива к механическому воздействию, более дешевая, чем стеклянная тара. Однако в отличие от стеклянной тары, вметаллической не видно содержимого банки, при хранении происходит частичный переход металла или олова из покрытия в содержимое банки. Для замедления этого процесса внутреннюю поверхность банки покрывают пищевым лаком. Для выпуска данных консервов примем металлические банки № 3 по ГОСТ 5981 массой нетто 240 г. Основные размеры банки, мм: - внутренний диаметр - 99; - наружный диаметр - 103; - наружная высота - 40,4; Норма закладки рыбы в 1 учетную банку составляет 195 г. Фасование проводят следующим образом: тушки обжаренных рыб укладывают плашмя параллельными или взаимно перекрещивающими рядами. Тушки рыб должны быть равномерными по длине. Отклонение по длине тушек в каждой банке не должно быть более 2 см.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подготовка металлической тары осуществляется следующим образом. Каждую партию банок и крышек проверяют в соответствии с требованиями нормативно-технической документации. Банки и крышки сортируют, удаляя экземпляры с неправильной подвивкой краев, ржавчиной, пропусками уплотняющей пасты и другими дефектами. Металлические банки для консервов моют горячей пресной водой температурой не ниже 60°С и шпарят острым паром. Подсушка банок осуществляется стеканием воды при подаче в консервный цех. Крышки освобождают от упаковочных материалов непосредственно перед маркированием.

Введение заливки В наполненные рыбой банки вводится томатный соус. Температура соуса должна быть 75-85°С. Норма закладки соуса в 1 учетную банку для консервов «Бычкиобжаренные в томатном соусе» составляет 155 г. Используется соус №1, рецептура которого приведена в таблице 1.8.

Таблица 1.8 – Рецептура томатного соуса №1 на 1000у.б.

*3акладку соли уточняют в зависимости от содержания соли в обжаренном полуфабрикате и в томатной пасте.

Томатный соус №1 готовят следующим образом: в котел заливают воду, нагревают до кипения, затем загружают сахар, соль, измельченный обжаренный лук. Затем вносят томатную пасту, воду температурой 40-90 0С с учетом на выпаривание. Смесь перемешивают, доводят до кипения и кипятят 5-15 минут. За 5 минут до окончания варки в соус добавляют пряности. Время от начала загрузки материалов до момента закипания должно быть не более 15-20 минут. В конце варки проверяют массовую долю сухих веществ томатного соуса, добавляют масло. В готовый соус добавляют уксусную кислоту.

При производстве консервов в томатном соусе посол рыбы может осуществляться следующими способами: - посол тузлучным способом перед обжариванием; - введение сухой соли в банку; - введение соли вместе с соусом. Тузлучный посол - способ посола, при котором рыбу солят в заранее приготовленном для этого растворе соли плотностью 1,12-1,20 г/см3 при температуре не более 20°С. Рыбу помещают в посольную емкость с тузлуком и выдерживают в нем до получения необходимого содержания соли в рыбе. Рыба сразу попадает в тузлук, и процесс просаливания начинается немедленно. Посол позволяет частично удалить влагу из п/ф, что снижает дальнейшие затраты тепла при обжаривании; частичная денатурация белков под воздействием соли позволяет несколько уменьшить длительность обжаривания и улучшить внешний вид. Во втором случае посол проводят путем введения кристаллической соли в банку до или после закладки компонентов. Недостатком данного способа является то, что соль медленно перераспределяется в содержимом банки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

При введении соли в месте с заливкой соль быстро и равномерно распределяется в рыбе. Данный способ позволяет снизить расход сырья, затрат соли, воды и других ресурсов. Однако несоленая рыба немного хуже обжаривается, а соль впоследствии медленнее проникает в рыбу, так как белок денатурирован. Подготовку материалов проводят следующим образом. Подготовку масла проводят также как и перед обжариванием. Томатную пасту и уксусную кислоту используют без подготовки. В томатной пасте предварительно контролируют содержание плотных веществ (концентрацию), содержание соли и кислотность с целью корректировки закладки самой пасты, соли и уксусной кислоты при приготовлении соуса. В уксусной кислоте контролируют концентрацию, при необходимости ее разводят водой или корректируют закладку в соус. Сахар просеивают через сито с ячейками 3х3 мм или растворяют в воде и фильтруют. Лук сушеный моют и замачивают в воде температурой 40-70°С в массовом соотношении 1:3,затем удаляют излишнюю воду. Лук обжаривают в растительном масле при температуре 120-140°С до светло-золотистого оттенка, затем при необходимости измельчают на волчке с диаметром отверстий решетки 3 мм. Натуральные пряности инспектируют, при необходимости моют и сушат, инспектируют и измельчают до такого состояния, чтобы частицы проходили через сито с отверстиями диаметром 1-1,5 мм. Перед измельчением пряности рекомендуется подсушивать при температуре 90-120°С в течение 40-50 мин. Измельченные пряности ссыпают раздельно в плотно закрывающиеся емкости и хранят в сухом месте. Соль используют в сухом виде. Используют сорта «Экстра» или высший помолов №0 и №1. Соль предварительно подсушивают и просеивают через сито с ячейками 1,2х1,2 мм.

Эксгаустирование и укупоривание Эксгаустирование - процесс вытеснения остаточного воздуха из банки. Осуществляется механическим или тепловым способом. Механическое эксгаустирование осуществляют в процессе закатывания банок на вакуумных закаточных машинах. Тепловое эксгаустирование осуществляют заполнением банок горячей заливкой (соусом, маслом, маринадом и др. температурой не ниже 75°С) или прогреванием паром наполненных неукупоренных банок в эксгаустерах продолжительностью не более 15 минут при температуре не ниже 90°С. Эксгаустирование позволяет уменьшить избыточное давление в банке при стерилизации и угнетает развитие аэробных микроорганизмов. В нашем случае используется тепловое эксгаустирование за счет введения горячего томатного соуса. Укупоривание - процесс герметизации банки с целью изолировать продукт от воздействия окружающей среды. Укупоривание осуществляется путем закатывания банки на вакуум-закаточных (механическое эксгаустирование) или атмосферных (тепловое или предварительное эксгаустирование) закаточных машинах. Закатывание металлических банок осуществляется в две операции. На первой операции крючок крышки, наложенной на банку, подгибается под фланец корпуса банки, а на второй происходит образование двойного закаточного шва, т.е. создание герметичного соединения крышки и корпуса банки. Для герметизации закаточного шва по краю внутренней поверхности крышки нанесена пластичная уплотнительная паста. Перед закатыванием крышки маркируют: методом выдавливания или несмываемой краской на внутренней поверхности крышки наносят знаки условных обозначений в три ряда на площади, ограниченной первым бомбажным кольцом (или кольцом жесткости). Пример: 231107 57Д100 2Р где 23 11 07 – число, месяц и год выпуска продукции соответственно; 57Д – ассортиментный знак консервов; 100 – номер предприятия;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

13 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 – номер смены; Р – индекс продукции рыбной промышленности. Маркировочные знаки должны быть четкими, при их нанесении не должна нарушаться целость полуды и лакового покрытия.

Удаление загрязнений с банок После укупоривания поверхность банки может быть покрыта частицами рыбы или заливки. При стерилизации они прочно скрепляются с металлом и впоследствии их очень трудно удалить. Поэтому после закатывания металлические банки моют горячей водой температурой 50-60оС или раствором моющих средств (с массовой моющих средств 2-3%) с последующим ополаскиванием горячей водой той же температуры. Не допускается задержка укупоренных банок перед стерилизацией более 30 минут.

Стерилизация и охлаждение Стерилизация – процесс термической обработки герметично укупоренного продукта при температуре более 100оС с целью уничтожения всех форм микроорганизмов и их спор, а также с целью придания продукту свойств готового продукта. Наиболее распространенными являются следующие способы стерилизации:

Используется для стерилизации консервов в банках из жести №22, 25; в алюминиевых банках толщиной материала 0,25; 0,27; 0,30 мм с крышкой без приспособления для легкого вскрытия с тепловым или механическим эксгаустированием.

Используется для стерилизации консервов в банках из жести №22, 25.

Используется для стерилизации консервов в банках из жести и алюминия любой толщины, а также из стекла. Также существуют огневая стерилизация, стерилизация СВЧ и рентгеновскими лучами, ротационная стерилизация. Однако указанные способы либо очень дороги, либо требуют сложного технологического оборудования. Режим стерилизации включает следующие параметры: продолжительность этапов термообработки, температура греющей среды, давление в автоклаве при стерилизации и охлаждении, стерилизующий эффект. Режим стерилизации зависит от типа автоклава. Совокупность параметров режима определяется способом стерилизации, численные значения параметров определяются конкретным видом консервов и номером банки, материалом тары, температурой стерилизации. Условно процесс стерилизации описывается так называемой «формулой стерилизации», которая при стерилизации паром имеет вид:

где а – продолжительность продувки автоклава, т.е. процесса вытеснения паром воздуха из автоклава, мин; А – продолжительность прогрева автоклава, т.е. процесса равномерного подъема температуры в автоклаве до температуры стерилизации, мин; В – продолжительность выдержки консервов при температуре стерилизации, т.е. собственно стерилизация, мин; С – продолжительность охлаждения, мин; Т – температура стерилизации, оС; р – давление при охлаждении, МПа. Принимаем стерилизацию паром, охлаждение водой с противодавлением, так как данный способ наиболее часто применяется для консервов в металлической таре.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

14 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для

консервов «Бычки обжаренные в томатном

соусе» в банке №3 утверждена следующая

формула стерилизации в автоклавах

типа АВ –

Консервы охлаждают до температуры не более 450С. Температура охлаждающей воды должна быть в пределах 15-250С.

Удаление загрязнений с банок и сушка После стерилизации и охлаждения консервы направляют для мойки и сушки в моечно-сушильную установку, а при ее отсутствии – на протирку. Для мойки консервных банок, загрязненных жировыми, белковыми и другими налетами, применяют 2-3% раствор моющих средств с последующим ополаскиванием пресной водой температурой 50-600С, сушкой и протиркой.

Этикетирование Банки должны быть художественно оформлены путем литографирования или наклеивания на банки этикеток, отпечатанных на белой бумаге офсетным или другим типографским способом, обеспечивающим четкость текста. Размещение литографских рисунков и надписей допускается на любой поверхности банки (крышка, корпус, донышко). Литография или этикетка должны иметь маркировку, содержащую следующие данные:

Для пищевой продукции с содержанием витаминов В1, В2 более 0,1 мг и РР более 2 мг на 100 г продукта необходимо указать их количество. Допускается не указывать наименование предприятия изготовителя при условии указания организации, в систему которой входит предприятие-изготовитель, и ее местонахождение, а также номер предприятия на крышке банки. Допускается изменять следующие данные, указанные на этикетке: сорт – высший на низший; массу нетто и срок хранения – больших на меньшие и дополнять сортом консервов, но не более трех исправлений. Заменяемые надписи должны быть погашены. Этикетка должна быть чистой, целой, плотно и аккуратно наклеенной на любую поверхность банки (корпус, крышка, донышко). Размеры этикеток устанавливаются с учетом конструкции и размеров банки и объема информационных данных о продукции. Банки будем оклеивать бумажными этикетками (так как это наиболее дешевый способ) путем наклеивания на боковую поверхность банки.

Упаковывание и маркирование Упаковывание и маркирование тары проводят в соответствии с требованиями ГОСТ 11771 «Консервы и пресервы из рыбы и морепродуктов. Упаковка и маркировка». Металлические консервные банки упаковывают в ящики дощатые по ГОСТ 13358 или ящики из гофрированного картона по ГОСТ 13516 или формируют в групповую упаковку с помощью термоусадочной пленки по ГОСТ 25951 с применением прокладок из гофрированного картона по ГОСТ 7376 или без них предельной массой брутто 15 и 30 кг.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

15 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможно использование возвратных ящиков (дощатых и из гофрированного картона) со старой маркировкой, гашенной двумя взаимоперекрещивающимися линиями красного или черного цвета, с нанесением новой маркировки или этикетки на одну из чистых торцевых сторон ящика. Консервы должны быть уложены в ящики так, чтобы исключалась возможность свободного перемещения их внутри ящика. Примем для упаковывания ящики из гофрированного картона № 30 (с обечайками) по ГОСТ 13516 с предельной массой продукта 30 кг. Размеры ящика: длина - 412 мм, ширина - 310 мм, высота - 165 мм. Размещение банок № 3 в ящике №30: по длине - 4 шт, по ширине - 3 шт, по высоте - 4 шт, всего - 48 шт, количество горизонтальных прокладок - 3 шт. Ящики из гофрированного картона, снабженные обечайками, должны быть обвязаны проволокой по ГОСТ 3282 или металлической лентой по ГОСТ 3560, или лентой из полимерных материалов, или оклеены в один или два пояса полиэтиленовой лентой с липким слоем по ГОСТ 20477, или клеевой лентой на бумажной основе по ГОСТ 18251. Ящики будем оклеивать в два пояса полиэтиленовой лентой с липким слоем по ГОСТ 20477. Маркировку наносят на украинском языке и на языке той страны, по заказу которой изготовлена продукция. Маркировка наносится прочной краской на одну из торцевых сторон ящиков и содержит:

Допускается указывать смену изготовления продукции. Вместо нанесения надписи на ящики можно наклеивать этикетки с теми же обозначениями, отпечатанные типографским способом. Допускается наносить маркировку на одну из боковых сторон. В ящик и в групповую упаковку в термоусадочной пленке должен быть вложен талон размером не более 85х100 мм, в котором должны быть указаны:

На транспортную тару наносят манипуляционные знаки по ГОСТ 14192. При перевозке продукции транспортными пакетами на них наносят транспортную маркировку в соответствии с ГОСТ 14192. Ящики и групповую упаковку в термоусадочной пленке пакетируют по ГОСТ 23285, ГОСТ 24597, ГОСТ 26663 и нормативно-технической документации. Маркирование гофроящиков будем проводить путем наклеивания этикетки на торцевую часть ящика и нанесения соответствующих манипуляционных знаков.

Технологическое выдерживание Консервы выдерживают на складе для созревания и выявления дефектов (в основном, бомбажа) при температуре воздуха не выше 200С и относительной влажности воздуха не более 75%. При созревании данного вида консервов происходит перераспределение соли, рыба пропитывается заливкой. Консервы приобретают вкус и запах готового продукта. Продолжительность выдерживания консервов до отгрузки потребителю составляет не менее 11 суток. По согласованию с потребителем допускается отгрузка консервов при условии их дозревания на складах в местах потребления.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

16 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инспектирование После созревания консервы инспектируют, удаляя банки, не соответствующие требованиям нормативной документации.

Хранение Консервы хранят в чистых, хорошо вентилируемых складских помещениях при температуре от 0 до 200С и относительной влажности воздуха не выше 75%. Срок годности наших консервов составляет 24 месяца с даты изготовления.

Формирование товарных партий Партией считают определенное количество продукции одного наименования, способа обработки и сорта, одного предприятия-изготовителя, не более пяти ближайших дат выработки и оформленное одним документом, удостоверяющим качество. На каждую партию начальник цеха подает заявку для оформления документов. В ней указывается наименование продукции, смена, количество и вид транспортной упаковки. Партия должна сопровождаться следующими сопроводительными документами: товаро-транспортная накладная, сертификат соответствия, качественное удостоверение (или сертификат качества).

Отгруживание Транспортирование консервов осуществляется всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

По химическим и физическим показателям консервы «Бычок обжаренный в томатном соусе», должны соответствовать требованиям и нормам ГОСТ 16978-99 «Консервы рыбные в томатном соусе», указанным в таблице 1.9.

Таблица 1.9 – Химические и физические показатели качества

По органолептическим показателям консервы должны соответствовать требованиям и нормам, указанным в таблице 1.10.

Таблица 1.10 – Органолептические показатели качества

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

17 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение таблицы 1.10

Содержание токсичных элементов и гистамина в консервах не должно превышать допустимые уровни, указанные в табл. 1.11

Таблица 1.11 – Содержание токсичных элементов и гистамина

Содержание пестицидов и гистамина в продукте не должно превышать допустимые уровни, установленные «Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов». Содержание радионуклидов 137Cs и 90Sr в консервах не должно превышать допустимые уровни, установленные ДР-97 «Допустимірівнівмістурадіонуклідів137Cs и 90Sr у продуктах харчування та питнійводі”.

Нарушение технологии приготовления и хранения консервов приводит к образованию следующих дефектов, которые можно разделить на 2 группы: внешние и внутренние. Внешние дефекты Ржавчина – образуется при недостаточно тщательной протирке и сушке банок после стерилизации или при хранении консервов в сыром помещении. Средством, частично предотвращающим (задерживающим) ржавление банок, является покрытие их внешней поверхности слоем технического вазелина, лучше - лаком. Деформированная банка – этот дефект (вмятины) обычно образуется на корпусе банки в результате небрежного обращения с последней на заводе-изготовителе или во время транспортно-перегрузочных операций на складах и в магазинах. Птичка – вспучивание крышки в отдельном участке (у фальца) по форме, напоминающее тело летящей птицы. Этот дефект образуется в результате неправильно проведенного процесса стерилизации или использования крышек, приготовленных из нестандартной жести (тонкой или плохого проката). Если птичка образуется на стыке продольного и поперечного швов, то банка часто бывает негерметичной. Жучка (заусеница) – выступы жести в одном, реже нескольких местах поперечного шва. Банки с таким дефектом обычно бывают негерметичными, их отбраковывают на заводе и немедленно реализуют. Консервы с таким дефектом редко попадают в торговую сеть. Хлопуша – вздутие одной из крышек банки. Если нажать на эту крышку и посадить ее на место, то вздувается другая крышка, что часто сопровождается «хлопающим» звуком. Дефект образуется в результате изготовления крышек из очень тонкой жести и наличия повышенного количества воздуха в банке (плохое эксгаустирование). В некоторых случаях этот дефект является начальной стадией бактериологического бомбажа. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Бомбаж — крышки с обеих сторон вздуваются и иногда настолько сильно, что банки, особенно цилиндрические по форме, напоминают бомбу. По этому признаку этот дефект и получил такое название. Этот дефект возникает в результате образования или расширения газов внутри банки. В результате большого давления газов внутри банки крышки вздуваются и в конечном итоге банка может лопнуть (разорваться). Бомбаж бывает бактериального, физического (термического) и химического происхождения. Бактериальный бомбаж – результат деятельности газообразующих бактерий, которые при стерилизации не были уничтожены или попали в банку после стерилизации (негерметичная банка). Консервы с бактериальнымбомбажом нельзя использовать в пищу. Физический бомбаж образуется при хранении консервов при высокой температуре (выше 30-35°С) в результате расширения воздуха, оставшегося в банке; при переполнении банки продуктом. Химический бомбаж образуется в результате химического взаимодействия жидкой части консервов с металлом, из которого сделана банка. В банке постепенно накапливаются газы, процесс идет медленно, поэтому этот дефект образуется при длительном хранении консервов. Пригодность в пищу консервов с химическимбомбажом зависит от содержания в них олова. Консервы с перечисленными выше внешними дефектами нельзя направлять в розничную торговлю. Их можно использовать в сети общественного питания только после вскрытия каждой банки и установления доброкачественности их содержимого. Внутренние дефекты К внутренним дефектам относятся разваренность, недостаточное наполнение, нестандартное соотношение плотной и жидкой части, повышенное содержание солей тяжелых металлов, наличие патогенных микроорганизмов, неприятные вкус, запах и цвет, «толокнянность», белковый (творожистый) осадок, сползание кожицы. Толокнянность – специфические неприятные вкус и консистенция мяса рыбы, образующиеся в результате длительного хранения консервов. Мясо рыбы в таких слишком «старых» консервах имеет жесткую рассыпчатую консистенцию. Образуется этот дефект главным образом в результате денатурации (старения) белков. Творожистый осадок – осадок в виде беловато-желтых хлопьев по наружному виду несколько напоминает испорченный творог. Этот дефект образуется главным образом в результате использования несвежего или предварительно замороженного сырья. Во время стерилизации из такой рыбы извлекается большое количество экстрагируемых, главным образом водорастворимых белков, которые затем коагулируют и осаждаются на поверхности кусочков рыбы. В пищевом отношении консервы с таким дефектом вполне доброкачественны, но товарный вид продукта ухудшается. Остальные дефекты не требуют пояснения.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 ТЕХНОХИМИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА

Выпуск продукции высокого качества во многом зависит от хорошо организованного производственного контроля. Контроль производства рыбной продукции подразумевает поэтапную проверку сырья, полуфабрикатов и вспомогательных материалов, а также технологических режимов и условий их обработки, контроль готовой продукции, условий ее хранения. Как правило, для контроля применяют следующие методы: органолептический, физический, химический, микробиологический и социологический. В основе органолептического (сенсорного) метода лежит восприятие органов чувств (обоняние, осязание, вкус, зрение и слух). Недостатками данного метода является субъективность и невозможность быстрой оценки качественных показателей некоторых продуктов. Для получения количественных и сравнимых показателей качества при данном методе используют балльную оценку, то есть выражают тот или иной показатель в определенных (условно установленных) единицах. Воспроизводимость и точность определения показателя зависят от индивидуальных особенностей дегустатора, степени его тренированности, состояния органов чувств. Высота порога восприятия запаха, цвета, содержания соли и других показателей зависит от наследственности, образа жизни человека, вида потребляемой им пищи, частоты употребления алкоголя или курения, состояния здоровья, моральной обстановки, в которой проходит дегустация, удобств в работе, от умения сосредотачиваться на своих ощущениях и так далее. Физический метод наиболее объективный и прогрессивный метод, предусматривающий использование в процессе контроля различных измерительных приборов. Данный метод широко применяется как для контроля режимов технологических процессов, так и для определения состава и качества сырья, полуфабрикатов, вспомогательных материалов и готовой продукции. Преимуществом данного метода является быстрота проведения анализа и высокая точность результатов. Химический метод является наиболее объективным и точным методом при определении состава и качества продуктов. Данным методом чаще всего определяют такие показатели копченой продукции как содержание соли и содержание влаги. Недостатком данного метода является длительность проведения анализов. Микробиологический метод применяется для установления обсемененности сырья, полуфабрикатов, вспомогательных материалов и готовой продукции микроорганизмами и для определения вида микроорганизмов. Данный метод позволяет предупредить выпуск недоброкачественной продукции, способной вызвать отравления, а иногда и смерть. Метод широко используется для оценки санитарного состояния производства и личной гигиены работников. Социологический метод предусматривает проведение опроса потребителей продукции устно или с применением специальных анкет, вопросы которых должны быть четкими и подразумевать единственно возможный ответ. В настоящее время данный способ используется все чаще, так как позволяет с высокой точностью определять качество того или иного вида продукции.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6.051701 – 08 КТР537 - 12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Касинова |

|

|

ТЕХНОХИМИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА |

Лит |

Лист |

Листов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Яковлев |

|

|

|

20 |

69 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

КГМТУ ТФ кафедра ТХМ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н. контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Директор

предприятия

Заведующий

лабораторией

Технологи

и лаборанты

Химики

Микробиологи

Группа

по новым видам продукции

Группа

по стандартизации

Лаборанты

в

цехе Схема подчиненности контролирующих подразделений предприятия

Функциональные обязанности контролирующих подразделений, приведенных в схеме, следующие. Обязанности заведующего лабораторией:

Технологи, химики и лаборанты осуществляют контроль за режимами производства, качеством сырья и материалов. Микробиологи проводят микробиологические исследования и анализы. Группа по стандартизации осуществляет контроль за наличием и внедрением нормативно-технической документации на предприятии в целом, а также в цехах, участках и т.п. Группа по новым видам продукции разрабатывает новые виды продукции, нормы расхода сырья и материалов по этим видам и нормативно-техническую документацию. Всоответствием с профилем предприятия и объемом его производства лаборатории имеют следующие подразделения:

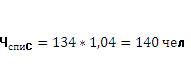

Для успешного осуществления возложенных на лабораторию задач заведующему лабораторией предприятия предоставлены большие права: его указаниям об организации производства подчиняется весь административно-технический персонал предприятия. Технохимический контроль производства проводится по схеме, представленной в таблице 2.1.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист |