SML / Лекция_3

.pdf

59

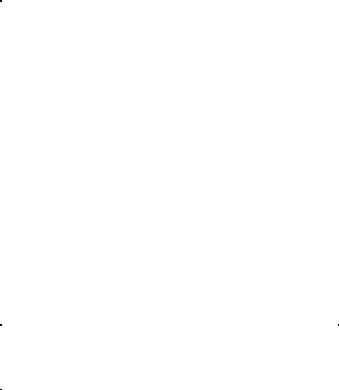

Таблица 3.2 – Температура нагрева кокилей перед заливкой

|

|

Толщина стен- |

Температура на- |

Сплавы |

Характер отливок |

ки отливок, мм |

грева кокиля Тф, |

|

|

|

оС |

Алюминиевые |

Тонкостенные, |

2,2 – 4,0 |

400 – 420 |

|

ребристые; |

5 –10 |

350 – 400 |

|

ребристые корпусные; |

Менее 8 |

250 – 350 |

|

простые без ребер |

Более 8 |

200 – 250 |

|

|

|

|

Магниевые |

Тонкостенные, |

3 – 4 |

350 – 400 |

|

сложные |

|

|

|

Толстостенные |

– |

250 –350 |

|

|

|

|

Медные |

Средней сложности |

5 – 10 |

120 – 200 |

|

|

|

|

Серый чугун |

Разная сложность |

Менее 5 |

400 – 450 |

|

отливок |

5 –10 |

300 – 400 |

|

|

10 – 20 |

250 – 400 |

|

|

20 – 40 |

150 – 250 |

Сталь |

Тонкостенные |

– |

300 |

|

Толстостенные |

– |

150 |

|

|

|

|

вых и неметаллических включений в отливке, если при затвердевании в отлив-

ке не образовались усадочные дефекты (раковины, пористость, трещины), а ее структура и механические свойства соответствуют заданным.

Из теории формирования отливки известно, что эти условия во многом зависят от того, насколько данный технологический процесс обеспечивает вы-

полнение одного из общих принципов получения качественной отливки – ее направленное затвердевание и питание. Направленное затвердевание и питание отливки обеспечивают комплексом мероприятий: конструкцией отливки, ра-

циональным ее расположением в форме, конструкцией литниково-питающей системы, технологическими режимами литья, конструкцией и свойствами ма-

териала формы и т.д.

При литье в кокиль главная из этих особенностей – высокая интенсив-

ность охлаждения расплава и отливки – вызывает затруднения при заполнении

60

формы расплавом и не всегда благоприятно влияет на качество отливок, осо-

бенно чугунных.

Интенсивность теплового взаимодействия между кокилем и расплавом или отливкой можно регулировать. Обычно это достигается созданием опреде-

ленного термического сопротивления на границе контакта отливки (расплава) и

рабочей поверхности полости кокиля. Для этого на поверхность внутренней полости кокиля наносят слой огнеупорной облицовки и краски. Благодаря меньшей по сравнению с металлом кокиля теплопроводности огнеупорного покрытия, между отливкой и кокилем возникает термическое сопротивление,

препятствующее переносу теплоты. Изменяя величину теплопроводности и толщину слоя покрытия, можно регулировать скорость охлаждения отливки, ее структуру, плотность и механические свойства.

Покрытие должно хорошо наноситься и удерживаться на поверхности формы, противостоять резким колебаниям температуры, при нагреве не выде-

лять газов, способных растворяться в металле отливки или создавать на ее по-

верхности газовые раковины.

В состав покрытия входят огнеупорные материалы, связующие, активи-

заторы и стабилизаторы (см. примеры составов в таблице 3.3).

В качестве огнеупорных материалов применяют пылевидный кварц, ша-

мотный порошок, оксиды и карбиды металлов, тальк, графит, асбест.

Связующими для покрытий являются жидкое стекло, огнеупорная глина,

сульфитный щелок.

Активизаторы применяют для улучшения схватывания покрытия с по-

верхностью кокиля. В качестве активизаторов используют для шамотных и ас-

бестовых покрытий тетраборат натрия Na2B4O7·10Н2О (буру) и гидроксид бора В(ОН)3 (борную кислоту H3BO3), для маршаллитовых – кремнефторитый на-

трий Na2SiF6, для тальковых – тетраборат натрия, гидроксид бора или марган-

цевокислый калий.

Стабилизаторы применяют для того, чтобы уменьшить седиментацию

61

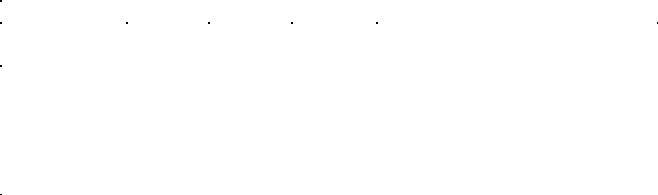

Таблица 3.3 – Характеристика отдельных составов, применяемых в качестве

огнеупорных покрытий (красок) кокилей

Матери- |

|

Содержание |

Коэффициент |

|

ал отли- |

Компоненты составов |

компонента, |

теплопроводности, |

|

вок |

масс. % |

Вт/(м·К) |

||

|

||||

|

|

|

|

|

Алюминиевые |

1. Оксид цинка |

15 |

0,41 |

|

сплавы |

Асбест прокаленный |

5 |

|

|

|

(пудра) |

|

|

|

|

Жидкое стекло |

3 |

|

|

|

Вода |

77 |

|

|

|

2*. Асбест прокаленный |

8,7 |

0,27 |

|

|

Мел молотый |

17,5 |

|

|

|

Жидкое стекло |

3,5 |

|

|

|

Вода |

70,3 |

|

|

|

|

|

|

|

Магниевые |

3. Тальк |

18 |

0,39 |

|

сплавы |

Гидроксид бора |

2,5 |

|

|

|

Жидкое стекло |

2,5 |

|

|

|

Вода |

77 |

|

|

Чугун |

4. Пылевидный кварц |

10 – 15 |

0,58 |

|

|

Жидкое стекло |

3 – 5 |

|

|

|

Вода |

87 – 80 |

|

|

|

5*. Молотый шамот |

40 |

0,25 |

|

|

Жидкое стекло |

6 |

|

|

|

Вода |

54 |

|

|

|

Марганцовокислый ка- |

0,05 |

|

|

|

лий (сверх 100%) |

|

|

|

|

|

|

|

|

Сталь |

6. Огнеупорная состав- |

30 – 40 |

0,3 |

|

|

ляющая (циркон, карбо- |

|

|

|

|

рунд, оксид хрома) |

|

|

|

|

Жидкое стекло |

5 – 9 |

|

|

|

Гидроксид бора |

0,7 –0,8 |

|

|

|

Вода |

Остальное (до |

|

|

|

|

плотности |

|

|

|

|

1,1 – 1,22 г/см3) |

|

|

|

|

|

|

* Состав применяют для покрытия поверхности литниковых каналов и вы- поров.

62

(оседание) огнеупорных составляющих покрытия. С этой целью обычно ис-

пользуются поверхностно-активные вещества ОП5, ОП7.

Рассмотрим технологические особенности изготовления отливок из раз-

ных сплавов.

3.3.1 Отливки из цветных сплавов

Отливки из алюминиевых сплавов. Согласно ГОСТ 1583 – 73 литей-

ные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литей-

ными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4,

АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и рас-

творению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравне-

нию со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в от-

ливках. Получение отливок из сплавов III—V групп сопряжено со строгим со-

блюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно рас-

творяют газы и окисляются. При их затвердевании газы выделяются из раство-

ра и образуют газовую и газоусадочную пористость, которая снижает механи-

ческие свойства и герметичность отливок. Образующаяся на поверхности рас-

плава пленка оксидов при заполнении формы может разрушаться и попадать в

63

тело отливки, снижая ее механические свойства и герметичность. При высоких скоростях движения расплава в литниковой системе пленка оксидов, переме-

шиваясь с воздухом, образует пену, которая попадает в полость формы, приво-

дя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от хи-

мического состава и свойств сплава, толщины стенки отливки и ее размеров.

Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около

400оС.

Отливки из магниевых сплавов. Магниевые литейные сплавы по срав-

нению с алюминиевыми обладают худшими литейными свойствами. Они обла-

дают пониженной жидкотекучестью, большой усадкой (3,2 – 1,5%), склонно-

стью к образованию горячих трещин, пониженной герметичностью, высокой склонностью к окислению в жидком и твердом состояниях, способностью вос-

пламеняться в жидком состоянии. Магниевые сплавы имеют большой интервал кристаллизации, склонны к растворению газов и поэтому в отливках часто об-

разуются микрорыхлоты. Отливки из магниевых сплавов склонны к коробле-

нию при затвердевании и термической обработке.

Наибольшее применение для литья в кокиль нашли сплавы марок МЛ5 и

МЛ6 (системы Mg – Al – Zn), сплав МЛ12 (системы Mg – Zn – Zr) и МЛ10 (сис-

темы Mg – Nd – Zr).

Температура заливки магниевых сплавов зависит от их химического со-

става и обычно на 100 – 150оС превышает температуру ликвидуса, что вызвано пониженной жидкотекучестью этих сплавов. Обычно температура заливки со-

ставляет 700 – 750оС для тонкостенных отливок и 650 – 700оС для массивных и толстостенных отливок.

Отливки из медных сплавов. Литьем в кокиль изготовляют отливки из

64

латуней, бронз, а также из чистой меди.

Латуни обычно имеют небольшой интервал кристаллизации, хорошую жидкотекучесть, но большую усадку (1,5 – 2,5%). Латуни мало склонны к обра-

зованию усадочной пористости, но интенсивно растворяют водород. Эта осо-

бенность всех медных сплавов наиболее сильно проявляется у кремнистых ла-

туней, отливки из которых часто поражаются газовой пористостью.

Бронзы оловянные имеют хорошую жидкотекучесть, повышенную усадку

(1,4 – 1,6%), большой интервал кристаллизации, а потому и повышенную склонность к образованию усадочной пористости в отливках. Алюминиевые бронзы имеют небольшой интервал кристаллизации, большую усадку (1,7 – 2,5 %). Отливки из них получаются плотными, но эти сплавы склонны к образова-

нию оксидных плен из-за повышенной окисляемости содержащегося в них алюминия. Плены, попадающие в тело отливки, снижают механические свой-

ства и герметичность изделий из алюминиевых бронз. Кремнистые бронзы,

аналогично кремнистым латуням, склонны к образованию газовой пористости.

Свинцовые бронзы склонны к ликвации, ухудшающей свойства отливок.

Отливки из медных сплавов при литье в кокиль часто поражены трещи-

нами. Это затрудняет получение в кокилях сложных тонкостенных отливок.

Главный способ предупреждения этих дефектов – хорошее раскисление и ра-

финирование сплавов от шлаковых включений, увеличивающих склонность сплавов к образованию трещин.

Температура заливки медных сплавов выбирается в зависимости от их химического состава и конфигурации отливки. Для отдельных сплавов темпе-

ратура заливки составляет, оС: оловянные бронзы – 1150 – 1200; алюминиевые бронзы – 1100 – 1150; кремнистые латуни – 1000 – 1050; свинцовые латуни –

1000 – 1100. При этом массивные отливки заливают при температурах близких к нижнему пределу, а тонкостенные – к верхнему.

Дефекты отливок из цветных сплавов и методы их предупреждения.

Общими характерными дефектами отливок при литье в кокиль являются:

1) недоливы и неслитины при низкой температуре расплава и кокиля пе-

65

ред заливкой, недостаточной скорости заливки, большой газотворности стерж-

ней и красок, плохой вентиляции кокиля; 2) усадочные дефекты (раковины, утяжины, пористость, трещины) из-за

недостаточного питания массивных узлов отливки, чрезмерно высокой темпе-

ратуры расплава и кокиля, местного перегрева кокиля, нерациональной конст-

рукции литниковой системы; 3) трещины вследствие несвоевременного подрыва металлического

стержня или вставки, высокой температуры заливки, нетехнологичной конст-

рукции отливки; 4) шлаковые включения при использовании загрязненных шихтовых ма-

териалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

5) газовая пористость при нарушении хода плавки (использовании за-

грязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточ-

ного рафинирования или раскисления сплава).

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шла-

ковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой систе-

мы.

Специфическими дефектами отливок из медных сплавов являются: газо-

вая пористость при плохом рафинировании и очистке сплава от шлаковых час-

тиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

66

3.3.2 Отливки из чугуна

Серые чугуны обладают хорошими литейными свойствами: высокой жидкотекучестью, небольшой усадкой (до 1 %), незначительным влиянием га-

зосодержания на механические свойства, достаточно высоким сопротивлением образованию горячих трещин, малой склонностью к образованию усадочных раковин и пористости. Литейные свойства чугуна существенно зависят от его химического состава. С увеличением содержания углерода жидкотекучесть до-

эвтектических чугунов повышается, а заэтектических уменьшается. При увели-

чении содержания кремния и фосфора жидкотекучесть чугуна повышается,

влияние марганца и серы на жидкотекучесть металла несущественно.

Линейная усадка чугунов зависит от химического состава и скорости ох-

лаждения: перлито-ферритные чугуны со структурой (П+Ф+Гр) имеют усадку

0,7 – 0,9, перлитные – 1,1 – 1,15, белые – 1,65 –1,75%.

Трещиноустойчивость чугунов возрастает с повышением содержания уг-

лерода и кремния; увеличение содержания серы снижает трещиноустойчивость чугунов; увеличение содержания марганца до 0,9% повышает трещиноустой-

чивость, а при дальнейшем увеличении его содержания вероятность появления трещин возрастает. Опасность появления трещин резко возрастает при наличии в чугуне более 0,2% фосфора.

Чугунные отливки, полученные в кокилях, меньше поражены газовыми раковинами, чем отливки, полученные в песчаных формах, так как вследствие высокой скорости охлаждения металла в кокилях газы не успевают выделяться из расплава. Однако неправильная конструкция вентиляционной и литниковой систем, нарушения при окраске кокилей и подготовке расплава повышают ве-

роятность образования газовых дефектов в отливке.

Чугун в большей степени, чем другие сплавы, способен изменять струк-

туру в зависимости от скорости охлаждения и затвердевания отливки. Поэтому,

управляя скоростью охлаждения чугуна, можно получать отливки с любой структурой. Большое влияние на структуру чугуна оказывает также его хими-

67

ческий состав. В свою очередь, от структуры чугуна зависят механические свойства, износостойкость, герметичность, обрабатываемость отливки. Повы-

шение скорости охлаждения отливки при литье в кокиль приводит к уменьше-

нию количества и размеров графитных включений, к увеличению содержания перлита и уменьшению его зерна, что повышает механические и другие слу-

жебные свойства отливок.

Однако высокая скорость охлаждения может привести к образованию от-

беленного поверхностного слоя в отливке. В этом слое углерод почти полно-

стью находится в виде цементита (Fe3C), определяющего высокую твердость структуры. В результате отливки с отбеленной поверхностью трудно обраба-

тываются, но обладают высокой износостойкостью. Обычно их применяют без механической обработки или после шлифования. Примером могут служить ме-

лющие тела для дробильно-размольного оборудования, валки для прокатки ме-

таллов и др. Чугунные отливки с отбеленным поверхностный слоем, которые необходимо подвергать обработке резанием, предварительно термически обра-

батывают – подвергают графитизирующему отжигу для устранения отбела.

Для отжига отливок требуется дополнительное оборудование. Он сопря-

жен с энергетическими затратами, а также увеличивает длительность техноло-

гического цикла. По этой причине получение в кокилях отливок из чугуна с за-

данной структурой является одной из важнейших проблем данного способа ли-

тья.

Исследования и производственный опыт показывают, что основными на-

правлениями решения этой проблемы являются: правильный выбор химическо-

го состава чугуна и способов его модифицирования; снижение скорости охла-

ждения чугуна путем повышения начальной температуры кокиля, нанесения на его поверхность облицовок и красок, создающих термические сопротивления переносу теплоты от отливки к кокилю.

Для предотвращения отбела повышают содержание углерода и кремния в чугуне. Однако содержание кремния не должно быть выше 2,5%, так как иначе снижается жидкотекучесть чугуна и в структуре отливок появляются силико-

68

карбиды. Уменьшение глубины отбела может быть достигнуто модифицирова-

нием чугуна ферросилицием, силикокальцием. Наилучшими являются ком-

плексные модификаторы, вводимые в состав чугуна в количестве 0,2 – 0,3 мас. %, например, модификатор марки ФЦМ5. Составы чугунов, рекомендуемых для литья в кокиль, и режимы модифицирования приведены в таблице 3.4.

Таблица 3.4 – Химический состав серого чугуна, мас. % (остальное – Fe), реко-

мендуемый для кокильного литья

Характери- |

|

|

|

S |

|

Р |

|

стика отли- |

С |

Si |

Mn |

не более |

Модификатор |

||

вок |

|

|

|

|

|

|

|

Тонкостен- |

|

|

|

|

|

|

До 0,05 |

ные ребри- |

|

|

|

|

|

|

ФЦМ5 |

стые, отжи- |

3,6 – 3,7 |

2,1 – 2,3 |

0,4 – 0,5 |

0,1 |

|

0,05 |

|

гаемые на |

|

|

|||||

|

|

|

|

|

|

|

|

феррит |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Машино- |

|

|

|

|

|

|

0,2 AI |

строитель- |

|

|

|

|

|

|

(0,2 Аl и 0,3 |

ные (без от- |

3,5 – 3,7 |

2,0 – 2,2 |

0,5 – 0,9 |

0,06 |

|

0,12 |

ФС75) |

бела) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура заливки чугуна в кокиль обычно составляет 1300 – 1350оС.

При более высоких температурах заливки снижается стойкость кокиля. Темпе-

ратуры заливки назначают в зависимости от толщины стенки отливки.

Температура выбивки отливки из кокиля обычно находится в пределах

600 – 1000оС.

Отжиг для устранения отбела обычно состоит в нагреве отливок до 850 – 950оС, выдержке 2 – 4 часа и охлаждении на воздухе. Для уменьшения внут-

ренних напряжений отливки нагревают до 500 – 600оС и после выдержки при температуре нагрева в течение 2 – 8 часов (в зависимости от толщины стенки и массы отливки) их охлаждают с печью со скоростью 20 – 50оС/ч до 250оС.

Дефекты отливок и меры их предупреждения. Наиболее характерными