- •МИнистерство образования и науки украины

- •Тема 1. Введение

- •Тема 2. Рабочие клети

- •Тема 3. Привод прокатных клетей

- •Тема 4. Транспортные механизмы прокатных цехов

- •Тема 5. Вспомогательное оборудование прокатных цехов

- •Тема 1. Введение Лекция № 1

- •1.1 Сортамент продукции прокатных цехов

- •1.2 Состав оборудования прокатных цехов

- •Лекция № 2

- •2.1 Виды главных линий прокатных станов

- •2.2 Классификация прокатных станов по расположению

- •Лекция № 3

- •3.1 Классификация прокатных станов по режимам работы

- •3.2 Классификация прокатных станов по назначению

- •Тема № 2 рабочие клети Лекция № 4

- •4.1 Устройство рабочих клетей

- •4.2 Классификация рабочих клетей по расположению валков

- •Лекция № 5

- •5.1 Валки рабочих клетей

- •5.2 Материал валков и технология их изготовления

- •Лекция № 6

- •6.1 Условия работы и требования к опорам прокатных валков

- •6.2 Подшипники скольжения открытого типа

- •6.3 Подшипники скольжения закрытого типа

- •Лекция № 7

- •7.1 Виды подшипников качения и их свойства

- •7.2 Подшипники качения для прокатных валков

- •7.3 Конструкции подшипниковых узлов

- •Лекция № 8

- •8.1 Назначение и типы нажимных устройств

- •8.2 Электромеханические нажимные механизмы

- •8.3 Гидравлические нажимные механизмы

- •Лекция № 9

- •9.1 Грузовые уравновешивающие устройства

- •9.2 Пружинные уравновешивающие устройства

- •9.3 Гидравлические уравновешивающие устройства

- •9.4 Механизмы для осевой установки и фиксации валков

- •Лекция № 10

- •10.1 Назначение и устройство станин рабочих клетей

- •10.2 Определение основных размеров станин

- •10.3 Установка клетей на фундаменте

- •Лекция № 11

- •11.1 Устройства для смены валков

- •11.2 Механизмы для смены валков

- •11.3 Привалковая арматура

- •Тема 3. Привод прокатных клетей Лекция № 12

- •12.1 Назначение и условия работы шпинделей

- •12.2 Универсальные шпиндели с шарнирами Гука

- •12.3 Шпиндели с шарнирами на подшипниках качения

- •Лекция №13

- •13.1 Шпиндели шариковые и роликовые

- •13.2 Шпиндели типа удлиненных зубчатых муфт и трефовые

- •13.3 Шестеренные клети

- •Тема 4. Транспортные механизмы прокатных цехов Лекция № 14

- •14.1 Слитковозы

- •14.2 Классификация рольгангов

- •14.3 Основные параметры рольгангов

- •14.4 Конструкции рольгангов

- •Лекция № 15

- •15.1 Назначение холодильников и транспортеров

- •15.2 Канатные шлепперы

- •15.3 Цепные шлепперы и транспортеры с несущими цепями

- •15.4 Холодильники средне- и мелкосортных станов

- •Лекция № 16

- •16.1 Манипуляторы

- •16.2 Кантователи

- •16.3. Поворотные устройства и петледержатели

- •Тема 5. Вспомогательное оборудование прокатных цехов Лекция № 17

- •17.1 Назначение и классификация правильных машин

- •17.2 Процесс правки роликоправильными машинами

- •17.3 Виды роликоправильных машин

- •Лекция № 18

- •18.1 Назначение и классификация ножниц и пил

- •18.2 Ножницы с параллельными ножами

- •18.3 Ножницы с наклонными и криволинейными ножами

- •18.4 Дисковые ножницы для листов

- •Лекция № 19

- •19.1 Классификация летучих ножниц и режимы их работы

- •19.2 Барабанные ножницы

- •19.3 Рычажно-кривошипные и планетарные ножницы

- •19.4 Рычажно-качающиеся ножницы

- •19.5 Дисковые ножницы и пилы для сорта

- •Лекция № 20

- •20.1 Назначение и классификация моталок и разматывателей

- •20.2 Ролико-барабанные моталки

- •20.3 Моталки с намоточно-натяжными барабанами

- •20.4 Моталки для сорта

- •20.5 Разматыватели

- •Рекомендуемая литература

5.2 Материал валков и технология их изготовления

Валки рабочих клетей изготавливают из чугуна, стали и иногда, когда необходима особенно высокая твердость − из карбида вольфрама.

Достоинством чугунных валков является их высокая износоустойчивость. Однако прочность их меньше, чем стальных. Чугунные валки подразделяются на мягкие (незакаленные), полутвердые (полузакаленные) и твердые (закаленные). Мягкие валки отливают из серого чугуна в опоках из глины. Вследствие малой скорости остывания в опоках чугун остается в виде твердого раствора углерода в железе. Полутвердые льют в чугунных кокилях, изнутри обмазанных слоем глины толщиной ≈ 15мм. Благодаря этому появляется поверхностный отбеленный слой из белого чугуна, который лучше сопротивляется износу, а мягкая сердцевина – напряжениям изгиба. Шейки и трефы не отбеливают. Твердые валки отливают в кокилях без футеровки их внутренней поверхности, что ведет к образованию твердого закаленного слоя значительной толщины.

Чугун используется с пластинчатым или шаровидным графитом, нелегированный и легированный. Легированный чугун по прочности приближается к углеродистой стали. Примером является чугун марки

СШХН – с шаровидным графитом, легированный хромом и никелем.

Мягкие чугунные валки применяются в обжимных клетях, в черновых клетях крупносортных и рельсобалочных станов. Полутвердые – в черновых клетях сортовых и листовых станов, в чистовых клетях крупносортных и заготовочных станов. Твердые – в качестве рабочих валков чистовых клетей листовых станов и в чистовых клетях сортовых станов.

Стальные валки для станов горячей прокатки изготавливают литыми и коваными, из конструкционных углеродистых и легированных сталей. Применяют стали 50, 55, 55ХН, 60ХН, 4Х2МФ и т.п.

Стальные валки применяют в тех случаях, когда прочность чугунных недостаточна. Кованые валки из углеродистых и легированных сталей используют в клетях обжимных, заготовочных и сортовых станов, в черновых клетях НШС и ТЛС и в качестве опорных - в чистовых клетях листовых станов.

Валки для станов холодной прокатки обычно изготавливают из хромистых сталей с высокой твердостью поверхности за счет закалки ТВЧ. Благодаря этому стойкость валков увеличивается в 2÷3 раза. С целью повышения усталостной (циклической) прочности применяют поверхностный наклеп бочек валков обкатыванием роликами. Имеются сообщения о попытках повышения стойкости валков путем лазерной обработки поверхности бочек.

Эффективным способом повышения срока службы стальных валков является восстановление поверхности бочки после переточки электродуговой наплавкой.

Лекция № 6

6.1 Условия работы и требования к опорам прокатных валков

Опорам (подшипникам) прокатных валков приходится работать в чрезвычайно тяжелых условиях. Характерными являются:

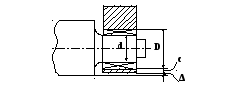

1. Очень высокие удельные нагрузки, связанные с большой величиной силы прокатки и малыми величинами т.н. «живого сечения» в радиальном направлении (D-d)/2, где D и d − наружный и внутренний диаметр подшипника (рис.6.1):

Рисунок 6.1 − К определению размеров подшипника

Внутренний диаметр d подшипника ограничен диаметром шейки валка, поскольку подшипник устанавливается на шейку. Наружный диаметр D ограничен диаметром бочки валка Dв, т.к. необходимо обеспечить установку валков «в забой», т.е. до их соприкосновения. Отсюда условие:

![]() ,

,

где

![]() −

минимальный диаметр бочки после последней

переточки;

−

минимальный диаметр бочки после последней

переточки;

с − минимально допустимая толщина стенки подушки в ненагру- женной зоне подшипника;

Δ − половина минимального зазора между подушками в «забое».

В осевом направлении габариты подшипников менее ограничены. Однако при увеличении ширины В подшипника уменьшается жесткость валковой системы, а в подшипнике растет неравномерность распределения нагрузки по его ширине.

2. Ударный характер приложения нагрузки и большие амплитуды ее колебания у крупных станов;

3. Высокие числа оборотов валков у отдельных станов;

4. Большая загрязненность окружающей среды, особенно у станов горячей прокатки.

При этом опоры должны обеспечивать:

1. Заданную долговечность (желательно 7000 час. непрерывной работы и не менее – 5000 час.);

2. Высокую точность установки валков и жесткость всей валковой системы для получения необходимой точности проката;

3. Легкость проведения монтажных операций при частых перевалках и неприхотливость в эксплуатации;

4. Минимальную стоимость.

Поскольку один какой-то тип подшипников не может удовлетворить всем этим требованиям, то в качестве опор валков рабочих клетей, в зависимости от особенностей их работы, используются как подшипники скольжения (открытого и закрытого типов), так и подшипники качения.