- •МИнистерство образования и науки украины

- •Тема 1. Введение

- •Тема 2. Рабочие клети

- •Тема 3. Привод прокатных клетей

- •Тема 4. Транспортные механизмы прокатных цехов

- •Тема 5. Вспомогательное оборудование прокатных цехов

- •Тема 1. Введение Лекция № 1

- •1.1 Сортамент продукции прокатных цехов

- •1.2 Состав оборудования прокатных цехов

- •Лекция № 2

- •2.1 Виды главных линий прокатных станов

- •2.2 Классификация прокатных станов по расположению

- •Лекция № 3

- •3.1 Классификация прокатных станов по режимам работы

- •3.2 Классификация прокатных станов по назначению

- •Тема № 2 рабочие клети Лекция № 4

- •4.1 Устройство рабочих клетей

- •4.2 Классификация рабочих клетей по расположению валков

- •Лекция № 5

- •5.1 Валки рабочих клетей

- •5.2 Материал валков и технология их изготовления

- •Лекция № 6

- •6.1 Условия работы и требования к опорам прокатных валков

- •6.2 Подшипники скольжения открытого типа

- •6.3 Подшипники скольжения закрытого типа

- •Лекция № 7

- •7.1 Виды подшипников качения и их свойства

- •7.2 Подшипники качения для прокатных валков

- •7.3 Конструкции подшипниковых узлов

- •Лекция № 8

- •8.1 Назначение и типы нажимных устройств

- •8.2 Электромеханические нажимные механизмы

- •8.3 Гидравлические нажимные механизмы

- •Лекция № 9

- •9.1 Грузовые уравновешивающие устройства

- •9.2 Пружинные уравновешивающие устройства

- •9.3 Гидравлические уравновешивающие устройства

- •9.4 Механизмы для осевой установки и фиксации валков

- •Лекция № 10

- •10.1 Назначение и устройство станин рабочих клетей

- •10.2 Определение основных размеров станин

- •10.3 Установка клетей на фундаменте

- •Лекция № 11

- •11.1 Устройства для смены валков

- •11.2 Механизмы для смены валков

- •11.3 Привалковая арматура

- •Тема 3. Привод прокатных клетей Лекция № 12

- •12.1 Назначение и условия работы шпинделей

- •12.2 Универсальные шпиндели с шарнирами Гука

- •12.3 Шпиндели с шарнирами на подшипниках качения

- •Лекция №13

- •13.1 Шпиндели шариковые и роликовые

- •13.2 Шпиндели типа удлиненных зубчатых муфт и трефовые

- •13.3 Шестеренные клети

- •Тема 4. Транспортные механизмы прокатных цехов Лекция № 14

- •14.1 Слитковозы

- •14.2 Классификация рольгангов

- •14.3 Основные параметры рольгангов

- •14.4 Конструкции рольгангов

- •Лекция № 15

- •15.1 Назначение холодильников и транспортеров

- •15.2 Канатные шлепперы

- •15.3 Цепные шлепперы и транспортеры с несущими цепями

- •15.4 Холодильники средне- и мелкосортных станов

- •Лекция № 16

- •16.1 Манипуляторы

- •16.2 Кантователи

- •16.3. Поворотные устройства и петледержатели

- •Тема 5. Вспомогательное оборудование прокатных цехов Лекция № 17

- •17.1 Назначение и классификация правильных машин

- •17.2 Процесс правки роликоправильными машинами

- •17.3 Виды роликоправильных машин

- •Лекция № 18

- •18.1 Назначение и классификация ножниц и пил

- •18.2 Ножницы с параллельными ножами

- •18.3 Ножницы с наклонными и криволинейными ножами

- •18.4 Дисковые ножницы для листов

- •Лекция № 19

- •19.1 Классификация летучих ножниц и режимы их работы

- •19.2 Барабанные ножницы

- •19.3 Рычажно-кривошипные и планетарные ножницы

- •19.4 Рычажно-качающиеся ножницы

- •19.5 Дисковые ножницы и пилы для сорта

- •Лекция № 20

- •20.1 Назначение и классификация моталок и разматывателей

- •20.2 Ролико-барабанные моталки

- •20.3 Моталки с намоточно-натяжными барабанами

- •20.4 Моталки для сорта

- •20.5 Разматыватели

- •Рекомендуемая литература

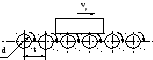

14.3 Основные параметры рольгангов

К ним относятся: диаметр роликовd,

шаг роликов t,

длина бочки роликов lб

и

скорость

рольганга vр

(рис.14.3).

ним относятся: диаметр роликовd,

шаг роликов t,

длина бочки роликов lб

и

скорость

рольганга vр

(рис.14.3).

Рисунок 14.3 – Основные параметры рольгангов

Диаметр роликов стараются сделать минимальным, т.к. это уменьшает их массу и момент инерции. Однако снизу d ограничен прочностью роликов, а при наличии бокового движения металла - габаритами подшипников и привода.

Шаг роликов находится из условия расположения слитков и слябов не менее, чем на двух роликах, а при транспортировке длинных и тонких раскатов – из условия непровисания металла под собственным весом.

Длина бочки роликов у рабочих рольгангов равна длине бочки валков (у обжимных и ТЛС – несколько больше, для размещения линеек манипуляторов). У реверсивных сортовых станов раскатные рольганги уже бочки и равны той ее части, где длина раската в последних проходах становится больше длины рабочего рольганга. Длина бочки транспортных рольгангов на 150÷200мм больше максимальной ширины полосы, а при транспортировке раскаленных слитков – больше на 300÷500мм для предотвращения перегрева подшипников.

Скорость рольгангов выбирается в зависимости от скорости прокатки (у рабочих) или от требуемой производительности агрегатов (у транспортных).

Нагрузки на ролики бывают трех видов:

1. От веса перемещаемого металла. При коротких и толстых раскатах:

![]() .

.

При длинных и тонких, считая, что вес равномерно распределяется между всеми роликами:

![]() .

.

2. От асимметрии процесса прокатки – возникает давление на первые ролики рабочих рольгангов при изгибе раскатов вниз во время выхода из валков. Величина этого давления равна:

![]()

где S – момент пластического сопротивления изгибу сечения полосы;

с – расстояние между осями валков и первого ролика рольганга.

3. От ударов при падении металла на рольганг с некоторой высоты (при кантовке, резке на ножницах и т.п.).

Расчет роликов по этим нагрузкам ведется как балок на двух опорах.

14.4 Конструкции рольгангов

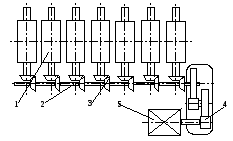

По конструкции различают рольганги с групповым и индивидуальным приводом каждого ролика, а также рольганги с холостыми роликами (т.н. гравитационные).

Групповой привод применяется при транспортировке коротких и

толстых раскатов (на обжимных, балочных и толстолистовых станах),

где это позволяет уменьшить требуемую мощность привода. Ролики 1 приводятся через многоопорный трансмиссионный вал 2 с коническими передачами 3 (рис.14.4), а при малых расстояниях между роликами – посредством цилиндрических зубчатых колес.

Рисунок 14.4 – Рольганг с групповым приводом

Для уменьшения частоты вращения (и увеличения за счет этого крутящего момента) служит редуктор 4, который приводится от электродвигателя 5. Двигатели асинхронные, но если нужно регулировать скорость рольганга – постоянного тока.

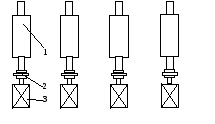

Привод называется индивидуальным (или полуиндивидуальным), когда каждый ролик 1 (или каждые два ролика) через муфту 2 приводится своим двигателем 3 (рис.14.5). Это вариант применяется для рольгангов, которые транспортируют длинные полосы. Большая стоимость электрооборудования здесь компенсируется меньшей массой рольганга и его лучшей ремонтопригодностью.

Рисунок 14.5 – Рольганг с индивидуальным приводом

Для рольгангов применяются электродвигатели обычного горизонтального исполнения (на «лапах»), фланцевые и специальные рольганговые с полым ротором. В последнем случае привод самый простой и дешевый, т.к. приводной вал рольганга входит в полость ротора двигателя. В остальных случаях для сочленения двигателей с роликами используются редукторы, карданные валы и, чаще всего, зубчатые муфты.

Ролики рольгангов бывают цельными (в т.ч. и полые) и составные (бандажированные). Материал – стальное литье, кованая сталь или чугун. По форме различают ролики цилиндрические, конические (для поворотных устройств ТЛС), биконические (для транспортировки труб и круглого сорта), ступенчатые (у станинных рольгангов при калиброванных валках), ребристые (для уменьшения площади контакта полосы с бочкой ролика). В качестве опор роликов обычно применяются подшипники качения, в частности, специальные рольганговые с витыми роликами.