- •МИнистерство образования и науки украины

- •Тема 1. Введение

- •Тема 2. Рабочие клети

- •Тема 3. Привод прокатных клетей

- •Тема 4. Транспортные механизмы прокатных цехов

- •Тема 5. Вспомогательное оборудование прокатных цехов

- •Тема 1. Введение Лекция № 1

- •1.1 Сортамент продукции прокатных цехов

- •1.2 Состав оборудования прокатных цехов

- •Лекция № 2

- •2.1 Виды главных линий прокатных станов

- •2.2 Классификация прокатных станов по расположению

- •Лекция № 3

- •3.1 Классификация прокатных станов по режимам работы

- •3.2 Классификация прокатных станов по назначению

- •Тема № 2 рабочие клети Лекция № 4

- •4.1 Устройство рабочих клетей

- •4.2 Классификация рабочих клетей по расположению валков

- •Лекция № 5

- •5.1 Валки рабочих клетей

- •5.2 Материал валков и технология их изготовления

- •Лекция № 6

- •6.1 Условия работы и требования к опорам прокатных валков

- •6.2 Подшипники скольжения открытого типа

- •6.3 Подшипники скольжения закрытого типа

- •Лекция № 7

- •7.1 Виды подшипников качения и их свойства

- •7.2 Подшипники качения для прокатных валков

- •7.3 Конструкции подшипниковых узлов

- •Лекция № 8

- •8.1 Назначение и типы нажимных устройств

- •8.2 Электромеханические нажимные механизмы

- •8.3 Гидравлические нажимные механизмы

- •Лекция № 9

- •9.1 Грузовые уравновешивающие устройства

- •9.2 Пружинные уравновешивающие устройства

- •9.3 Гидравлические уравновешивающие устройства

- •9.4 Механизмы для осевой установки и фиксации валков

- •Лекция № 10

- •10.1 Назначение и устройство станин рабочих клетей

- •10.2 Определение основных размеров станин

- •10.3 Установка клетей на фундаменте

- •Лекция № 11

- •11.1 Устройства для смены валков

- •11.2 Механизмы для смены валков

- •11.3 Привалковая арматура

- •Тема 3. Привод прокатных клетей Лекция № 12

- •12.1 Назначение и условия работы шпинделей

- •12.2 Универсальные шпиндели с шарнирами Гука

- •12.3 Шпиндели с шарнирами на подшипниках качения

- •Лекция №13

- •13.1 Шпиндели шариковые и роликовые

- •13.2 Шпиндели типа удлиненных зубчатых муфт и трефовые

- •13.3 Шестеренные клети

- •Тема 4. Транспортные механизмы прокатных цехов Лекция № 14

- •14.1 Слитковозы

- •14.2 Классификация рольгангов

- •14.3 Основные параметры рольгангов

- •14.4 Конструкции рольгангов

- •Лекция № 15

- •15.1 Назначение холодильников и транспортеров

- •15.2 Канатные шлепперы

- •15.3 Цепные шлепперы и транспортеры с несущими цепями

- •15.4 Холодильники средне- и мелкосортных станов

- •Лекция № 16

- •16.1 Манипуляторы

- •16.2 Кантователи

- •16.3. Поворотные устройства и петледержатели

- •Тема 5. Вспомогательное оборудование прокатных цехов Лекция № 17

- •17.1 Назначение и классификация правильных машин

- •17.2 Процесс правки роликоправильными машинами

- •17.3 Виды роликоправильных машин

- •Лекция № 18

- •18.1 Назначение и классификация ножниц и пил

- •18.2 Ножницы с параллельными ножами

- •18.3 Ножницы с наклонными и криволинейными ножами

- •18.4 Дисковые ножницы для листов

- •Лекция № 19

- •19.1 Классификация летучих ножниц и режимы их работы

- •19.2 Барабанные ножницы

- •19.3 Рычажно-кривошипные и планетарные ножницы

- •19.4 Рычажно-качающиеся ножницы

- •19.5 Дисковые ножницы и пилы для сорта

- •Лекция № 20

- •20.1 Назначение и классификация моталок и разматывателей

- •20.2 Ролико-барабанные моталки

- •20.3 Моталки с намоточно-натяжными барабанами

- •20.4 Моталки для сорта

- •20.5 Разматыватели

- •Рекомендуемая литература

Тема 3. Привод прокатных клетей Лекция № 12

12.1 Назначение и условия работы шпинделей

Соединительные шпиндели – это валы с шарнирами на концах,

которые служат для передачи вращательного движения под переменными углами наклона к валкам от двигателей или шестеренных клетей.

В станах линейного типа (рис.2.4) шпиндели передают вращение от валков одной клети к валкам другой.

Условия работы шпинделей весьма разнообразны: малые (на сортовых) и большие (на блюмингах-слябингах) углы перекоса; большие (на листовых станах) и малые (на сортовых) удельные нагрузки; большие (на проволочных станах) и малые (на обжимных) частоты вращения; большая загрязненность окружающей среды (на станах горячей прокатки) и относительно чистая среда (на станах холодной прокатки) и значительные трудности с подводом смазки к вращающимся деталям – во всех случаях. Поэтому, в зависимости от условий работы, используются различные виды шпинделей, которые классифицируются по типу применяющегося шарнира:

1. Универсальные с шарнирами Гука;

2. С шарнирами типа Кардано;

3. Шариковые и роликовые шпиндели;

4. Шпиндели типа удлиненных зубчатых муфт;

5. Трефовые шпиндели.

Длина шпинделя L (по центрам шарнира) определяется, исходя из допустимого угла перекоса шарнира [α] и необходимого максимального расстояния между осью валка и осью ведущего вала (рис. 12.1).

Рисунок 12.1– К определению длины шпинделя

Поэтому L = h/sinα, а проекция L на горизонталь равна h/tgα. Для уменьшения угла наклона верхнего шпинделя нижний также иногда устанавливают под углом, но меньшим, т.к. условия работы нижнего шпинделя обычно тяжелее.

С учетом переточек валков диаметр шарнира шпинделя со стороны валка примерно равен (0,85÷0,95)Dв. Т.о. габариты шарниров шпинделей весьма ограничены.

Шпиндели больших клетей (обжимных и толстолистовых) должны передавать большие динамические нагрузки, поэтому они имеют значительные размеры и массу (до 40т каждый). Чтобы разгрузить шарниры от веса шпинделей, их уравновешивают. Для этого на валах шпинделей устанавливаются подшипники, а усилие уравновешивания создается пружинным устройством (если h < 50÷100 мм) или гидравлическим (если h >100 мм). Если нет возможности использовать гидравлическое уравновешивание, нижний шпиндель уравновешивают пружинами, а верхний – контргрузами. Шпиндели небольших клетей (с Dв< 450÷500 мм) не уравновешиваются.

Изготавливают шпиндели из конструкционной стали с σв= 500 ÷600 МПа. Но при больших удельных нагрузках применяются и высокопрочные легированные стали.

12.2 Универсальные шпиндели с шарнирами Гука

Являются самым распространенным видом шпинделей и используются для привода не только рабочих клетей, но и правильных машин, ножниц и других механизмов прокатных цехов. Допускают угол перекоса α = 8÷100, но при α > 60 их стойкость заметно снижается. Шпиндели с шарнирами Гука применяют не только в клетях с большой высотой подъема валков, но и в клетях сортовых и заготовочных станов в связи с их более плавной работой по сравнению, например, с трефовыми шпинделями.

Поскольку проекция длины шпинделя на горизонталь переменна, то один из шарниров (со стороны валка) делают плавающим в осевом направлении. Это также облегчает перевалку в осевом направлении.

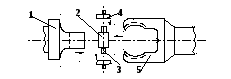

Шарнир Гука состоит

из лопасти с прорезью 1, в которую входит

сухарь 2 (рис.12.2).

Рисунок 12.2 – Шарнир Гука

Своими цилиндрическими цапфами 3 сухарь 2 соединяется с бронзовыми вкладышами 4, наружная поверхность которых имеет цилиндрическую форму. Сухарь в сборе со вкладышами вставляется в цилиндрическую расточку головки (вилки) 5 шарнира. Для этого вся

сборка поворачивается на 900 и в таком положении вводится в просвет

между щеками вилки 5. Затем сборка возвращается в исходное положение, но уже в расточках вилки.

Вращение в одной плоскости обеспечивается поворотами вкладышей 4 в цилиндрической расточке вилки, а в другой – поворотами вкладышей относительно сухаря 2. В расточке вилки вкладыши 4 удерживаются цапфами 3 сухаря 2.

При сборке шарнира лопасть 1 надвигается на сборку сухаря 2 со вкладышами 3 и вилкой 5. Сухарь входит в прорезь лопасти 1. Т.о. положение центра шарнира не фиксировано, и он может «плавать» в осевом направлении.

Размеры элементов шарнира Гука стандартизованы (ДСТУ 8059-70).

Есть также вариант шарнира Гука с боковой разборкой, т.е. со смещением одной из головок в боковом направлении. Он применяется в клетях со станинами открытого типа. У таких шарниров лопасть вместо прорези имеет отверстие, а вместо сухаря – сквозной болт. При удалении болта шарнир разбирается боковым смещением вилки со вкладышами. Эта конструкция имеет более простую расточку вилки и более прочную лопасть, но сквозное отверстие в вилке сильно ее ослабляет.

Шарнир Гука имеет следующие недостатки:

1. Из-за трудностей с подводом смазки к трущимся поверхностям имеет место интенсивный износ вкладышей;

2. Износ вкладышей неравномерен, что вызывает, особенно при реверсивном режиме работы, появление динамических нагрузок;

3. Замена вкладышей требует дорогостоящей бронзы;

4. При больших частотах вращения недостатки 1 и 2 усугубляются,

вследствие чего применение шарнира Гука становится нецелесообразным.

Многочисленные попытки усовершенствовать шарнир Гука (подводом жидкой смазки, заменой бронзовых вкладышей на пластмассовые и т.п.) не дали позитивных результатов. Поэтому были разработаны другие конструкции шарниров.