- •Комплектование деталей.

- •10.2 Методы обеспечения точности сборки

- •10.3 Комплектования шатунно-поршневой группы Автомобиль ваз-21061

- •Блок цилиндров

- •Поршень

- •1. Комплектование предшествует?

- •8. Обеспечение увеличенного осевого люфта коленчатого вала в требуемых пределах при ремонте достигается путем постановки…………?

- •9. Какова разрешенная разница по массе поршней легкового автомобиля?

- •10. Сколько размерных групп установлено для цпг ваз 2106?

10.3 Комплектования шатунно-поршневой группы Автомобиль ваз-21061

Этот автомобиль отличается от ВАЗ-2106 установкой двигателя 2103 с рабочим объемом 1,45 л. Разборка, сборка и ремонт двигателя 2103 аналогичны разборке, сборке и ремонту двигателя 2106. Некоторые отличия имеются в ремонте блока цилиндров (другие размеры цилиндров) и подборе поршней.

Блок цилиндров

Диаметр цилиндров, мм

|

класс А |

76,00-76,01 |

|

класс В |

76,01-76,02 |

|

класс С |

76,02-76,03 |

|

класс D |

76,03-76,04 |

|

класс Е |

76,04-76,05 |

При ремонте блока цилиндров хонинговать цилиндры необходимо под увеличенные диаметры поршней ремонтных размеров (на 0,4 и 0,8 мм) и с учетом обеспечения зазора 0,05-0,07 мм, который замеряется так же, как и на двигателе 2106.

Поршень

Диаметр поршней различных классов, замеренный перпендикулярно к оси пальца на расстоянии 52,4 мм от днища поршня, мм:

|

класс А |

75,94-75,95 |

|

класс В |

75,95-75,96 |

|

класс С |

75,96-75,97 |

|

класс D |

75,97-75,98 |

|

класс Е |

75,98-75,99 |

Увеличение для ремонтных размеров поршней - 0,4 и 0,8 мм.

Так же, как на двигателе 2106, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), а по ширине должен ограничиваться диаметром 66,5 мм.

При запрессовке поршневого пальца в поршень необходимо пользоваться приспособлением А.60325 вместо 02.7853.9500.

При установке поршней в цилиндры следует применять набор втулок 02.7854.9500.

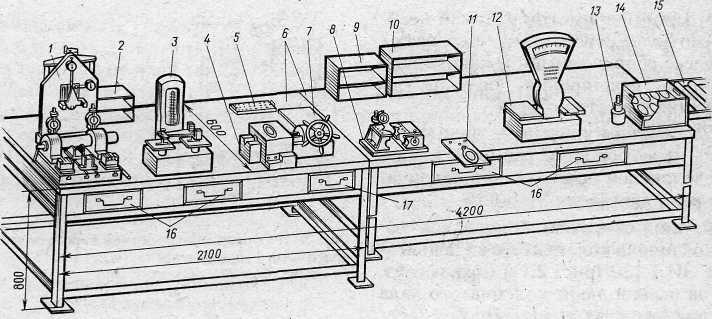

Рис. Пост комплектования и подсборки шатунно-поршневой группы:

/ — приспособление для контроля и правки шатунов; 2, 9 и 10 — стеллажи для шатунов, поршней и гильз; 3 — специальные весы для статической балансировки шатуна; 4 — приспособление для сборки поршня с шатуном; J — ящик для поршневых пальцев; б — стол; 7 — электродуховка для нагрева поршней; 8 — приспособление для контроля поршней; // — приспособление для установки гильзы при подборе поршней; 12 — весы для проверки поршней по массе; 13 — оправка для установки колец на поршень; 14 — ящик для подсобранных комплектов; 15 — рольганг; 16 к 17 — ящики для хранения соответственно инструмента и обтирочного материала

Узлы и агрегаты комплектуют .из деталей в комплектовочном отделении, которое оснащается соответствующим оборудованием (столы, подставки, комплектовочные ящики, тележки для транспортировки комплектов к рабочим постам сборки), измерительными инструментами и приборами для сортировки деталей на размерные группы. Так, например, на посту комплектования и подсборки шатунно-поршневой группы (рис. 2.12) обеспечивают комплектование шатунов по межцентровому расстоянию отверстий нижней и верхней головок шатуна, контроль шатунов по диаметру отверстия во втулке верхней головки, контроль и подбор поршневых пальцев по верхней головке шатуна, подбор шатунов и поршней по массе, контроль гильз и поршней, подбор и комплектование гильз с поршнями, сборку поршней с шатунами, контроль собранного узла, подбор и подгонку поршневых колец по гильзам и поршням, установку поршневых колец в канавки поршня.

При комплектовании и сортировке деталей на размерные группы особо важное значение приобретает применение высокопроизводительной контрольно-сортировочной оснастки, обеспечивающей достаточную точность измерений. Заслуживает внимания применение для этих целей контрольных приборов, основанных на пневматических и электрических методах измерения. Пневматические методы используются при измерении наруж

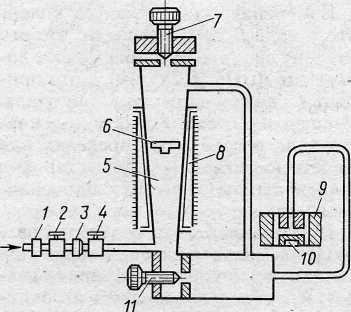

Рис.10.3.1 Схема пневматического измерительного прибора

ных и внутренних размеров, отклонений формы поверхностей и т. п. Пневматический измерительный прибор с поплавковым указателем • (рис. 2.13) работает на принципе регистрации изменения расхода воздуха. Прибор снабжен вертикально расположенной конической стеклянной трубкой 5. По этой трубке снизу вверх проходит воздух под давлением 0,3...0,5 МПа, поднимающий поплавок 6. Верхняя плоскость поплавка служит указателем для отсчета по шкалам 8, расположенным по обе стороны конусной трубки. Одна шкала миллиметровая, а другая тарирована в соответствующих долях миллиметра (0,002; 0,001; 0,0005 и 0,0002). Высота, на которую поднимается поплавок, зависит от скорости прохождения воздуха, которая тем выше, чем больше зазор между калибрами 10 и поверхностью контролируемой детали 9. Точность измерения достигается только при постоянном давлении воздуха, обеспечиваемом стабилизаторами 2 и 4. Поступающий из магистрали воздух очищается с помощью фильтров 1 и 3. Установка поплавка в нужное положение и изменение передаточного отношения (цена деления) прибора осуществляются при помощи регулировочных игольчатых вентилей 7 и 11.

Пневматические измерительные приборы имеют ряд существенных достоинств в сравнении с индикаторными и микрометрическими инструментами: высокую точность и производительность измерений, возможность автоматизации контроля, разделение отсчетных и измерительных частей прибора, возможность контроля отверстий малых диаметров, отсутствие контакта инструмента с проверяемой деталью и др.

Электрические приборы получают все большее распространение в автоматической контрольно-измерительной аппаратуре. Перспективность этого типа приборов обусловлена их быстродействием и удобством управления.

Тест к лекции №10