- •Основные конструкционные и инструментальные материалы, применяемые в производстве изделий, их состав, строение и эксплуатационные св-ва.

- •6. Способы разливки стали.

- •9. Физические основы обработки металла давлением (омд); основные технологии омд.

- •10. Температурный интервал омд; способы нагрева исходных заготовок. Влияние омд на структуру и св-ва металла.

- •11. Прокатное производство: сущность процесса, сортамент проката, схема прокатного стана, виды станов. Устройство валков, их типы, калибровка валков. Схема производства листа и труб.

- •12. Ковка, штамповка объемная и листовая, прессование и волочение: схема пресса, оборудование и инструмент; особенности каждого вида омд.

- •18. Виды и возможности огневой резки.

- •19. Пайка: припои, флюсы, способы пайки.

-

Основные конструкционные и инструментальные материалы, применяемые в производстве изделий, их состав, строение и эксплуатационные св-ва.

Материалы, применяемые в современных конструкциях, помимо высоких прочностных характеристик должны обладать комплексом таких св-в, как повышенная коррозионная стойкость, жаропрочность, теплопроводность и электропроводимость, тугоплавкость, а так же способностью сохранять эти св-ва в условиях длительной работы под нагрузками.

Технически чистые металлы (99,9 % основного металла), как правило, хар-ся низкими прочностными св-ми, поэтому в машиностроении применяются применяют главным образом сплавы. Сплавы на основе железа в зависимости от содержания в них углерода называют сталями или чугунами; на основе алюминия, магния, титана и бериллия, имеющих малую плотность, - легкими цветными сплавами; на основе цинка, кадмия, олова, свинца, висмута – легкоплавкими сплавами; на основе меди, свинца и олова – тяжелыми цветными сплавами; на основе молибдена, ниобия, циркония, вольфрама, ванадия – тугоплавкими цветными сплавами.

Сплавы алюминия, некорродирующий и легкий металл (ρ=2,7 г/см³) термоупрочняемые сплавы: дюралюминий, главный элемент Сu, упрочняются старением. Литейные сплавы: силюминий, Si до 9%.

Сплавы Cu (ρ=8,9 г/см³), сплав с Zn – латунь, если легирована другими металлами – бронза.

Сплавы Ti, (tºC плавления=1660ºС, ρ=8,9 г/см³) имеют аллотропические изменения.

Большинство металлов и сплавов в твердом состоянии имеют кристаллическое строение: атомы расположены упорядоченно и образуют кристаллические решетки. Хаар-ны 3 вида кристаллических решеток: кубическая объемно-центрированная, кубическая гранецентрированная, гексагональная плотноупакованная.

С повышением температуры и давления параметры решеток могут изменятся. Некоторые металлы в твердом состоянии в различных температурных интервалах приобретают разные кристаллические решетки, что всегда приводит к изменению их физико-химических св-в.

2. Технологические св-ва конструкционных материалов.

Те св-ва, которые проявляются в процессе производства:

А) литейные

Б) обрабатываемость давлением

В) обрабатываемость резанием

Г) свариваемость

Д) термообрабатываемость

3. Основные хар-ки механических св-в материалов и способы их определения. Разрушение в процессе эксплуатации может быть: пластичное, хрупкое, полувязкое.

Механические св-ва материалов:

А) прочность (HB, HRC, HRB)

Б) износостойкость в условиях трения

В) пластичность

Г) вязкость

Д) коррозионная устойчивость

Прочность – мера сопротивления материала началу пластической деформации и разрушению.

Ударная вязкость – определяется на образцах с надрезом.

Трещины

KCV

KCU

KCU

KCT

![]()

Конструкционная прочность – прочность осуществляема в конструкции.

Усталостная прочность - проводятся циклические нагружения для изделий, нагруженных знакопеременно.

Жаропрочность:

-

предел ползучести

МПа материал при tºC=700ºС

и нагрузке 15 МПа «проползет» - удлинится

не более 1% за 10000 часов

МПа материал при tºC=700ºС

и нагрузке 15 МПа «проползет» - удлинится

не более 1% за 10000 часов -

предел длительной прочности

МПа

материал при tºC=650ºС

и нагрузке 17 МПа простоит 100000 часов.

МПа

материал при tºC=650ºС

и нагрузке 17 МПа простоит 100000 часов.

4. Понятие удельной (весовой) прочности материалов, о склонности металлов к хрупкому разрушению, о конструктивной прочности.

Удельная прочность – прочность, приходящаяся на единицу удельного веса.

![]() (км)

(км)

Хрупкое разрушение происходит под действием нормальных растягивающих напряжений, вызывающих отрыв одной части тела от другой без заметных следов макропластической деформации. Для хрупкого разрушения характерен кристаллический (блестящий) излом.

Конструкционная прочность – прочность осуществляема в конструкции.

5. Основы технологий производства чугуна, стали, Al, Cu, Ti: исходные материалы, оборудование, основные операции технологического процесса, получаемый продукт.

Чугун. Поучения осуществляется в доменных печах. Исходный материал – Fe (в земной коре 5%) в связанном состоянии (окислы, сульфиды).

Руда – горная порода, содержащая технически возможное и экономически целесообразное к добыче кол-во металла. В них содержатся вредные примеси.

Пустая порода – минералы, легко отделяемые от руды в процессе обогащения.

Руда:

-

красный железняк – гематит

,

Fe

45-65 %

,

Fe

45-65 % -

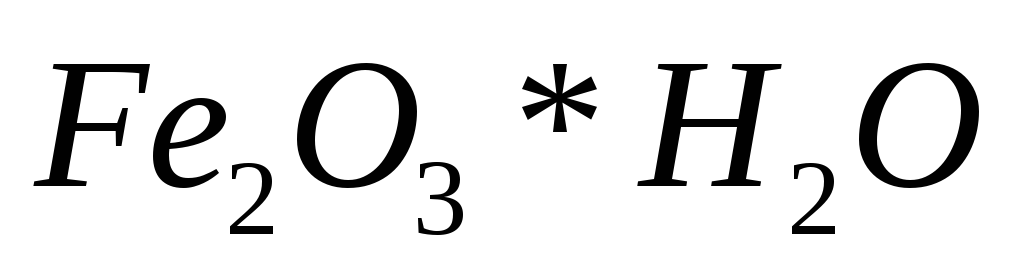

бурый железняк – лимонит

-

магнитный железняк – магнетит

,

Fe

40-70 %

,

Fe

40-70 %

Вводят в домну

флюсы для того чтобы рабочее пространство

не «зарастало», а плавка пустой породы

и золы происходило при низкой температуре.

Т.к. пустая порода содержит, в основном,

кислый окисел

![]() ,

то в качестве флюса применяют известняк

,

то в качестве флюса применяют известняк

![]() (основный окисел).

(основный окисел).

Топливо – кокс,

восстанавливает Fe

из окислов и науглероживает его. Кокс

– кусковое прочное образование,

получаемое спеканием (удаление летучих

в-в) коксующих углей. Зольность кокса

от 9 до 13 % (![]() ,

,![]() ).

Добавляют природный газ – для уменьшения

кол-ва угля.

).

Добавляют природный газ – для уменьшения

кол-ва угля.

Подготовка руд и флюсов к плавке:

-

дробление 10-20 мм

-

гравитационное обогащение и промывка водой

-

магнитная сепарация

Агломерация шихты: аглоруда 70-80%, флюсы 20%, мелкий кокс 5-7%, Mn руда 1%.

Эксгауза –

агломерационная печь, подсасывают

воздух для горения, образуется пористый

продукт. Идет окисление и разложение

известняка.

![]() .

При агломерации удаляется сера на

80-90%.

.

При агломерации удаляется сера на

80-90%.

Делают окатывание – для кускования тонкоизмельченных концентратов. Ведут обжиг при tºC=1300ºС. Окатыши прочнее чем агломераты.

Горение топлива

Восстановление Fe

Прямое

![]()

Косвенное

Образование Fe начинается при 400ºС и заканчивается при 1300ºС.

В шахте идет

науглероживание

![]()

Одновременно с Fe

восстанавливается окислы Mn,

попадают Р и S.

Идет шлакообразование в районе распара

при 1000ºС. Состав шлака: CaO

40-50%,

![]() 38-40%,

38-40%,

![]() 7-10%.

7-10%.

Продукты доменной плавки скапливаются в горне, из него 2 летки: 1 – шлак, 2 – чугун.

Продукты: передельный чугун, литейный чугун.

Происходит производство ферросплавов: зеркальный чугун 75% Mn, ферросилиций 17% Si и до 3% Mn. Доменный шлак - для производства строй материалов.

Сталь. В стали теоретически 2% С, а практически больше 1,5% не бывает. Примеси в стали: до 0,8% Mn, до 0,4% Si, до 0,07% Р, до 0,06% S.

Способы производства: конверторный 70%, мартеновский 20%, электро 10%.

Конверторный

способ – продувка чугуна воздухом без

расхода топлива,

![]() соединяется с С и выдувает его. Конвертор

- стальная реторта, огнеупорная,

вертикальное дутье через водоохлаждаемую

фурму, дутье дает пламя. Последовательность:

завалка (лом, Fe

руда, жидкий чугун, известняк), опускание

фурмы и дутье. Выгорание углерода,

окисление Si.

Через 15-16 мин дутье прекращают; сливают

шлак, анализируют металл. Опускают

фурму: 2-ая продувка. Шлак

соединяется с С и выдувает его. Конвертор

- стальная реторта, огнеупорная,

вертикальное дутье через водоохлаждаемую

фурму, дутье дает пламя. Последовательность:

завалка (лом, Fe

руда, жидкий чугун, известняк), опускание

фурмы и дутье. Выгорание углерода,

окисление Si.

Через 15-16 мин дутье прекращают; сливают

шлак, анализируют металл. Опускают

фурму: 2-ая продувка. Шлак

![]() *

*

![]() ,

,

![]() *

*![]() .

Добавляют

.

Добавляют

![]() .

Опять подъем фурмы, сливание шлак, выпуск

стали через боковую летку. Весь цикл 1

час. При дутье удаляется S.

Делают раскисление стали, добавляют

FeSi

или FeMn,

кислород связывается с Si

и Mn.

Чтобы сталь не разливать кипящей, Mn

– до полуспокойной, Si

– до спокойной. FeAl

хорошо раскисляет.

.

Опять подъем фурмы, сливание шлак, выпуск

стали через боковую летку. Весь цикл 1

час. При дутье удаляется S.

Делают раскисление стали, добавляют

FeSi

или FeMn,

кислород связывается с Si

и Mn.

Чтобы сталь не разливать кипящей, Mn

– до полуспокойной, Si

– до спокойной. FeAl

хорошо раскисляет.

Мартеновский

способ. Скраппроцесс: лом 60-70%, 30-40%

чушковый чугун. Скраб-рудный процесс:

20-50% скрабп жид чугун 50-80%, руда,

![]() ,

,

![]() .

Печи бывают основные и кислые(основные

– вход и стенки выложены магнезитным

кирпичом, кислые – дилосовым кирпичом).

.

Печи бывают основные и кислые(основные

– вход и стенки выложены магнезитным

кирпичом, кислые – дилосовым кирпичом).

Основной скрап

процесс: завалка через окна ( скрап

55-70%, чугун чушковый 45-30%,

![]() 5-6% от массы металла, 3% Fe

руды). Период плавления: образуется

основной железистый шлак, дефосфорация.

5-6% от массы металла, 3% Fe

руды). Период плавления: образуется

основной железистый шлак, дефосфорация.

![]() .

Период рафинирования: медленно кипит,

доводят до нужной концентрации С.

.

Период рафинирования: медленно кипит,

доводят до нужной концентрации С.

![]() .

На высокотемпературных стадиях кипения

идет удаление S.

Период раскисление окончательно проводят

глубинным, вводят раскислители FeS,

FeMn,

FeAl,

SiO.

.

На высокотемпературных стадиях кипения

идет удаление S.

Период раскисление окончательно проводят

глубинным, вводят раскислители FeS,

FeMn,

FeAl,

SiO.

Выпуск стали в ковш.

Электро способ. Позволяет получить очень высокую температуру и восстановительную атмосферу. В дуговых печах. Загрузка через свод приподнятой отодвинутой крышки. Те же стадии плавки. В индукционных печах. Индуктор окружают огнеупорным тиглеми доводят до расплава руды. Хороши для переплава и выплавки чистых шихтованных материалов в вакууме с низким содержанием С.

Металлургия Cu, Al, Ti.

Медь. Как конструкционный материал в виде латуни и бронзы, а так же как электротехнический материал.

Руды:CuS,

![]() ,

,

![]() ,

,

![]() (медный колчедан),

(медный колчедан),

![]() ,

,

![]() (малахит),

(малахит),

![]() .

В рудах всего 1-2% меди, остальное песчаник,

глина, известняк, сульфиды других

металлов.

.

В рудах всего 1-2% меди, остальное песчаник,

глина, известняк, сульфиды других

металлов.

Способы очистки:

-

пирометаллический 90%

-

гидрометаллический 50%

Пирометаллический:

обогащение руды, обжиг, плавка на штейн,

выплавка черновой меди, рафинирование.

Обогащение флотацией, руда теперь

содержит до 35% меди (продукт - концентрат).

Обжиг в высоких многоподовых печах

(850ºС) из медных сульфидов выгорает сера

![]() (на

производство

(на

производство

![]() )

продукт – обожженный концентрат. Плавка

на штейн: концентрат расплавляют

(1500-1600º) на поду скапливается штейн (

20-60% Cu,

10-20% Fe,

20-25% S).

Шлак FeO,

)

продукт – обожженный концентрат. Плавка

на штейн: концентрат расплавляют

(1500-1600º) на поду скапливается штейн (

20-60% Cu,

10-20% Fe,

20-25% S).

Шлак FeO,

![]() .

Выплавка черновой меди: продувка

расплавленного штейна воздухом в

конверторах за 2 периода. Рафинирование

огневое в пламенных печах окисление

примесей при продувке воздухом.

Рафинирование электролитическое в

железобетонных ваннах, выложенных Pb.

.

Выплавка черновой меди: продувка

расплавленного штейна воздухом в

конверторах за 2 периода. Рафинирование

огневое в пламенных печах окисление

примесей при продувке воздухом.

Рафинирование электролитическое в

железобетонных ваннах, выложенных Pb.

Алюминий.

Руды – бакситы AlOOH,

![]() ;

глинозем

;

глинозем

![]() ;

нефелины; алуниты.

;

нефелины; алуниты.

Производство:

-

глинозема из бакситов

-

металла Al электролизом расплавленного глинозема

Подготовка бакситов

(дробление, мокрый размол с добавлением

щелочи). Выщелачивание (варка пульпы

120ºС, 3 МПа) добавляют NaOH,

образуется

![]() ,

сливают и многократно фильтруют,

разбавляют водой, сгущают, для получения

,

сливают и многократно фильтруют,

разбавляют водой, сгущают, для получения

![]() в чанах. Выкручивание (декомпозиция) с

выделение

в чанах. Выкручивание (декомпозиция) с

выделение

![]() в

осадок.

в

осадок.

![]()

Кальцинация – обезвоживание прокаливанием в трубчатых печах (1200ºС)

![]() выход глинозема

выход глинозема

Электролиз глинозема

осуществляется в электролизерах –

ваннах, футированных углеродными

блоками, в под вмонтированы катодные

шины. А сверху вертикальный самообжагающийся

угольный электрод, частично погруженный

в электролит и креолит. При электролизе

анод постепенно сгорает и его наращивают.

Условия const

I,

U=4-4,5

B,

![]() A/cm³

A/cm³

Рафинирование хлором, дуют через расплав

Титан.

Руды – идминит

![]() ,

рутил

,

рутил

![]() ,

сфен

,

сфен

![]()

Обогащение магнитное

и гравитационное. Восстановительная

плавка в электропечах, плавятся брикеты

(Fe

магнетитовые с коксом) с концентратом.

Получается чугун( более 2,5% С и до 0,9% Mn

и S,

шлак: 60-65%

![]() ,

15%

,

15%

![]() ,

CaO,

MgO.

При охлаждении шлак рассыпается.

Хлорирование шлака с углем при tºC>600ºC,

хлор через фурмы, в нем расплавленные

хлориды K,

Mg.

,

CaO,

MgO.

При охлаждении шлак рассыпается.

Хлорирование шлака с углем при tºC>600ºC,

хлор через фурмы, в нем расплавленные

хлориды K,

Mg.

![]()

Летучий хлорид

![]() идет в конденсаторные установки для

ступенчатого охлаждения, где из-за

разности степеней конденсаций

идет в конденсаторные установки для

ступенчатого охлаждения, где из-за

разности степеней конденсаций

![]() очищается

от примесей, превращаясь в жидкость.

Конденсат

очищается

от примесей, превращаясь в жидкость.

Конденсат

![]() (tºCкип=+136ºC,

tºCплав=-23ºС).

Отстаивают и длительно ректифицируют,

получают бесцветную жидкость

(tºCкип=+136ºC,

tºCплав=-23ºС).

Отстаивают и длительно ректифицируют,

получают бесцветную жидкость

![]() с 0,01 % примесей.

с 0,01 % примесей.

Металл Ti

чаще всего восстанавливают Mg,

процесс периодический и в цилиндрических

вертикальных стальных ретортах. Из них

откачивают воздух, заполняют аргоном

и нагревают до 800ºС, заливают жидкий Mg

и начинают подачу жидкого

![]() .

.

![]() Регулируем температуру, добавлением

Регулируем температуру, добавлением

![]() при комнатной температуре. Получается

Ti

губка, осаждающаяся на стенках реторты

в виде кристаллов.

при комнатной температуре. Получается

Ti

губка, осаждающаяся на стенках реторты

в виде кристаллов.

![]() периодически сливают. После завершения

подачи

периодически сливают. После завершения

подачи

![]() и затухания реакции, реторту нагревают

до 900ºС и выдерживают 1 час до завершения

восстановления

и затухания реакции, реторту нагревают

до 900ºС и выдерживают 1 час до завершения

восстановления

![]() .

Реторту вытаскивают и охлаждают водой.

Продукт Ti

губка 50-70%. Затем медленно охлаждают до

комнатной температуры и вырубают губку.

Воздушно дуговой переплав из губки

электродов ведут в водноохлождаемом

кристаллизаторе.

.

Реторту вытаскивают и охлаждают водой.

Продукт Ti

губка 50-70%. Затем медленно охлаждают до

комнатной температуры и вырубают губку.

Воздушно дуговой переплав из губки

электродов ведут в водноохлождаемом

кристаллизаторе.