- •«Привод ленточного конвейера»

- •Содержание

- •2. Энергетический и кинематический расчет привода

- •2.1 Выбор электродвигателя

- •2.3 Определение силовых кинематических параметров двигателя.

- •3.1 Проектный расчет.

- •3.2 Проверочный расчет.

- •4.1.1. Выбор материала колес редуктора

- •4.1.2 Определение допускаемых контактных напряжений

- •6. Предварительный расчет валов.

- •6.2 Расчет диаметров промежуточного вала.

- •6.3 Расчет диаметров тихоходного вала.

- •7. Уточненный расчет валов

6. Предварительный расчет валов.

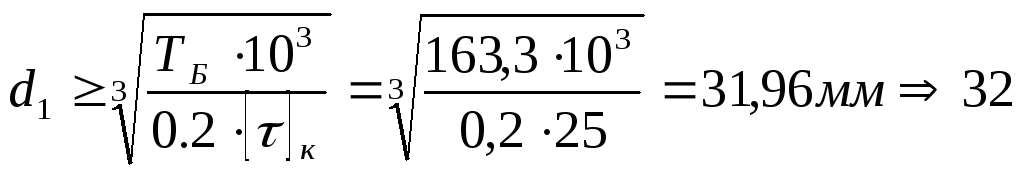

6.1 Расчет диаметров быстроходного вала.

Все ниже перечисленные значения диаметров и длин округляем в ближайшую сторону до стандартных табл. 24.1 /1/ с. 410

В

качестве материала вала выбираем сталь

40, термическая обработка-улучшение,

![]() ,

,

![]() ,

,

![]()

мм

мм

![]() -для

быстроходного вала

-для

быстроходного вала

![]()

![]()

6.2 Расчет диаметров промежуточного вала.

В

качестве материала вала выбираем сталь

45, термическая обработка-нормализация,

![]() ,

,

![]() ,

,

![]()

Для

того, что бы согласовать вал двигателя

с быстроходным валом, принимаю

![]()

![]()

![]()

Размеры ступицы колеса:

![]()

![]()

6.3 Расчет диаметров тихоходного вала.

В

качестве материла валов выбираем сталь

45, термическая обработка-улучшение,

![]() ,

,

![]() ,

,

![]()

![]()

![]()

6.4 Предварительный выбор подшипников качения

Подшипники (ГОСТ 8338-75)

Таблица № 5

|

Вал |

№ |

d,мм |

D,мм |

B,мм |

C,кН |

Co,кН |

|

Быстроходный вал |

307 |

35 |

80 |

21 |

33,2 |

18,0 |

|

Промежуточный вал |

307 |

45 |

80 |

21 |

33,2 |

18,0 |

|

Тихоходный вал |

310 |

50 |

100 |

27 |

36,0 |

61,8 |

7. Уточненный расчет валов

7.1 Построение эпюр изгибающих и крутящих моментов

Расчет быстроходного вала.

Исходные данные:

![]() ,

,

![]() ,

,

![]() ,

,

![]()

![]() ,

,![]()

Из компоновочного чертежа определяем длины:

l1=0,01м , l2=0,056м, l3=0,133м

Определение реакций опор.

Плоскость yoz:

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Плоскость xoz:

![]()

![]()

![]()

![]()

;

;

![]()

![]()

![]()

Проверка:

![]()

Определение изгибающих моментов относительно оси X:

![]()

![]()

![]()

![]()

Определение изгибающих моментов относительно оси Y:

![]()

![]()

![]()

![]()

Определение крутящих моментов:

![]()

Определение суммарных опорных реакций.

![]()

![]()

Определение суммарного изгибного момента в наиболее нагруженных сечениях:

![]()

![]()

![]()

![]()

![]()

Расчет промежуточного вала.

Исходные данные:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

l1=0,056 м, l2=0,071 м, l3=0,062 м.

Определение реакций опор.

Плоскость yоz:

![]()

![]()

![]()

![]()

![]()

Проверка:

Плоскость xоz:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Определение

изгибающих моментов относительно оси

X:

![]()

![]()

![]()

Определение изгибающих моментов относительно оси Y:

![]()

![]()

Определение крутящих моментов:

![]()

Определение суммарных опорных реакций.

![]()

![]()

Определение суммарного изгибного момента :

![]()

![]()

Расчет тихоходного вала.

![]()

![]()

![]() ,

,

l1=0,129 м, l2=0,065 м, l3=0,068 м.

Сила от действия консольной нагрузки со стороны муфты.

Плоскость yоz:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Плоскость xоz:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Определение изгибающих моментов относительно оси X:

![]() HM

HM

![]()

Определение

изгибающих моментов относительно оси

Y:

![]()

Определение крутящих моментов:

![]()

Определение суммарных опорных реакций.

![]()

![]()

Определение суммарного изгибного момента в наиболее нагруженных сечениях:

![]()

![]()

7.2 Расчёт быстроходного вала на выносливость.

Сталь 45,улучшение σв=780МПа, σт=540 МПа, σ-1=335 МПа

-

Сечение под подшипник

d=35мм

К/Кd= 3,35 , К /Kd= 2,3

![]() влияния

шероховатости, принимаю

влияния

шероховатости, принимаю

![]() при

при

![]() ,вид

механической обработки обточка.

,вид

механической обработки обточка.

Определяем

коэффициенты концентрации напряжений

для данного сечения вала

![]()

![]()

Амплитудное значение касательных напряжений :

![]()

![]()

Напряжения изгиба по формулам /2/ с.267

![]()

![]()

Определяем пределы выносливости в расчетных сечениях

![]()

![]()

Коэффициент запаса для нормальных напряжений по формуле

![]()

Коэффициент запаса для касательных напряжений по формуле

![]()

Коэффициент запаса при одновременном действии касательных и нормальных напряжений по формуле

![]() ;

;

![]()

![]()

-

Свободный конец вала.

d=30мм

Определяем эффективные коэффициенты концентрации напряжений для валов с галтельным переходом по табл.11.2 /2/ с.271

К![]() /Кd=

3.2

/Кd=

3.2

Эффективные коэффициенты концентрации напряжений для данного сечения вала при отсутствии технологического упрочнения:

![]() влияния

шероховатости, принимаю

влияния

шероховатости, принимаю

![]() при

при

![]() ,вид

механической обработки обточка

,вид

механической обработки обточка

![]()

Амплитуда и среднее значение номинальных напряжений кручения:

![]()

С учетом паза под шпонку:

![]()

b=8, t1=4 по табл.К42 /2/ с.450

![]()

![]()

Коэффициент запаса прочности больше допустимого, так как диаметр быстроходного вала завышен для согласования его с валом двигателя.

7.3 Расчёт промежуточного вала на выносливость.

Сталь 45,улучшение σв=780МПа, σт=540 МПа, σ-1=335 МПа

-

Сечение под шестеренкой

d=40мм

Определяем эффективные коэффициенты концентрации напряжений для валов с галтельным переходом по табл.11.2 /2/ с.271

![]() влияния

шероховатости, принимаю

влияния

шероховатости, принимаю

![]() при

при

![]() ,вид

механической обработки обточка

,вид

механической обработки обточка

![]() ,

,

![]()

Эффективные коэффициенты концентрации напряжений для данного сечения вала при отсутствии технологического упрочнения:

![]()

![]()

Амплитудное значение нормальных напряжений

b=12

t1=5 по табл.К42 /2/ с.450

Напряжения изгиба

b

и t![]() -ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

-ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

Определяем пределы выносливости в расчетных сечениях

![]()

![]()

Коэффициент запаса для нормальных напряжений

![]()

Коэффициент запаса для касательных напряжений

![]()

Коэффициент запаса при одновременном действии касательных и нормальных напряжений по формуле

![]()

![]()

Полученные значения коэффициента запаса прочности вала S удовлетворяют допустимому значению [S].

7.4 Расчёт тихоходного вала на выносливость

Сталь 45,улучшение σв=600МПа, σт=320 МПа, σ-1=260 МПа

-

Сечение под нагруженным подшипником.

d=50мм

Определяем эффективные коэффициенты концентрации напряжений для валов по табл. 11.2 /2/ с.271

К /Kd= 3,5, К /Kd= 2,625

Коэффициенты

концентрации напряжений для данного

сечения вала

![]()

![]()

Амплитудное значение касательных напряжений:

![]()

Амплитудное значение нормальных напряжений

![]()

Определяем пределы выносливости в расчетных сечениях

![]()

![]()

Коэффициент запаса для касательных напряжений по формуле

![]()

![]()

Коэффициент запаса при одновременном действии касательных и нормальных напряжений по формуле

![]()

![]()

-

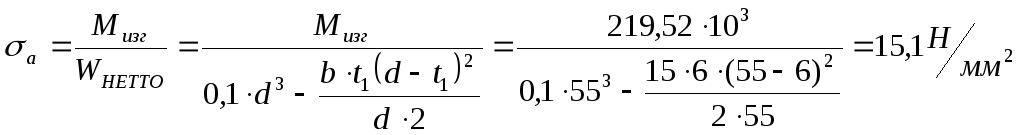

Сечение под колесом

d=55мм

Определяем эффективные коэффициенты концентрации напряжений для валов по табл. 11.2 /2/ с.271

![]() ,

,

![]()

Эффективные

коэффициенты концентрации напряжений

для данного сечения вала

![]()

![]()

Амплитудное значение касательных напряжений:

b=16

t1=6 по табл.К42 /2/ с.450

b

и t![]() -ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

-ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

Напряжения изгиба

Определяем пределы выносливости в расчетных сечениях

![]()

![]()

Коэффициент запаса для нормальных напряжений по формуле

![]()

Коэффициент запаса для касательных напряжений по формуле

![]()

Коэффициент запаса при одновременном действии касательных и нормальных напряжений по формуле

![]()

![]()

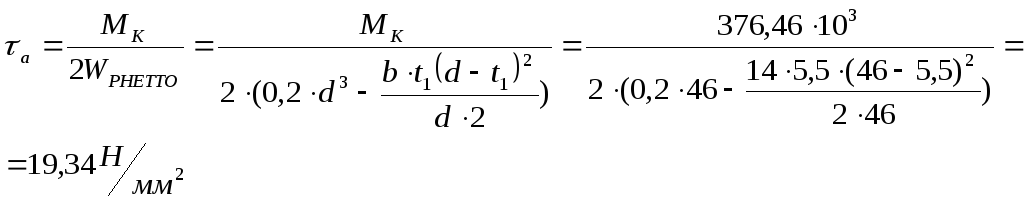

3.Сечение свободного конца вала.

d=46мм

Определяем эффективные коэффициенты концентрации напряжений для валов с галтельным переходом по табл. 11.2 /2/ с.271

К /Kd= 2,48

Эффективные коэффициенты концентрации напряжений для данного сечения вала при отсутствии технологического упрочнения:

![]()

Амплитуда и среднее значение номинальных напряжений кручения:

b

и t![]() -ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

-ширина

и глубина паза в зависимости от диаметра

вала по Т. №К42/2/стр.450

Определяем пределы выносливости в расчетных сечениях

![]()

Коэффициент запаса для касательных напряжений по формуле

![]()

Коэффициент запаса при действии касательных напряжений

![]()

![]()

8. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ.

8.1 Расчет подшипников быстроходного вала

Выбираю шариковый радиальный однорядный подшипник №307.

![]()

![]()

n=965об/мин.

Подшипник А более нагружен, чем подшипник В, поэтому дальнейший расчет производится для подшипника А.

![]()

![]()

![]()

![]()

е=0,19

К![]() =1,3

=1,3

Определение эквивалентной динамической нагрузки

![]()

![]() табл.

9.1/2/ с.141

табл.

9.1/2/ с.141

![]() из

9.1/2/ с.141

из

9.1/2/ с.141

![]()

Определяем долговечность подшипника по формуле

m=3 –для шариковых подшипников

![]()

![]() =1-при

безотказной работе подшипников

=1-при

безотказной работе подшипников

![]()

![]() -коэффициент

учета качества подшипника и его

эксплуатации

-коэффициент

учета качества подшипника и его

эксплуатации

n -частота вращения внутреннего кольца подшипника

R![]() - эквивалентная

динамическая нагрузка

- эквивалентная

динамическая нагрузка

![]()

![]()

![]()

![]()

L![]() >L

>L

![]()

8.2 Расчет подшипников промежуточного вала.

Выбираю шариковый радиальный однорядный подшипник №307.

![]()

![]()

n=271,07об/мин.

Подшипник А более нагружен, чем подшипник В, поэтому дальнейший расчет производится для подшипника А.

![]()

![]()

![]()

![]()

е=0,19

К![]() =1,3

=1,3

Определение эквивалентной динамической нагрузки

![]()

![]() табл.

9.1/2/ с.141

табл.

9.1/2/ с.141

![]() из

9.1/2/ с.141

из

9.1/2/ с.141

![]()

Определяем долговечность подшипника по формуле

m=3 –для шариковых подшипников

![]()

![]() =1-при

безотказной работе подшипников

=1-при

безотказной работе подшипников

![]()

![]() -коэффициент

учета качества подшипника и его

эксплуатации

-коэффициент

учета качества подшипника и его

эксплуатации

n -частота вращения внутреннего кольца подшипника

R![]() - эквивалентная

динамическая нагрузка

- эквивалентная

динамическая нагрузка

![]()

![]()

![]()

![]()

L![]() >L

>L

![]()

-

Расчет подшипников тихоходного вала

Выбираю шариковый радиальный однорядный подшипник №310

![]()

![]()

n=98,21об/мин.

Подшипник В более нагружен, чем подшипник А, поэтому дальнейший расчет производится для подшипника В.

![]()

![]()

![]() е=0,19

е=0,19

![]() <e

<e

Определение эквивалентной динамической нагрузки

![]() по

табл. 9.1/2/ с.141

по

табл. 9.1/2/ с.141

![]()

![]()

![]()

Определяем динамическую грузоподъемность

![]()

![]()

Определяем долговечность подшипника по формуле

![]()

L![]() >L

>L![]()

9. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНОГО СОЕДИНЕНИЯ.

9.1 Колесо и шестерня промежуточного вала.

Призматическая шпонка: b x h x l

При d = 40мм:

b = 12, h =8, t1 =5 табл. 5.19 /3/ с.60

Принимаем полную длину l=50мм

Определяем рабочую длину шпонки lp:

![]()

Т- вращающий момент на валу Нм

Проверка шпонки на условие прочности :

Получили шпонку:

Шпонка 12х8х36 Гост 23360 - 78.

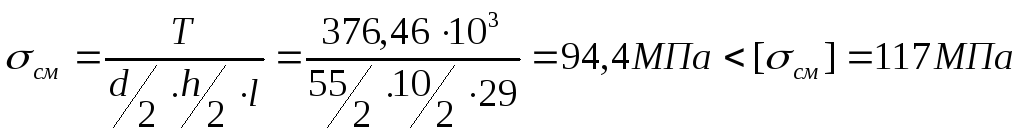

9.2 Колесо тихоходного вала.

Призматическая шпонка: b x h x l

При d = 55мм:

b = 16 h = 10, t1 = 6 табл. 5.19 /3/ с.60

Принимаем полную длину l=45

Определяем рабочую длину шпонки lp:

![]()

Т- вращающий момент на валу Нм

T=376.46

Проверка шпонки на условие прочности:

Получили шпонку:

Шпонка 16х10х45 Гост 23360 - 78.

-

Ведущая звездочка цепной передачи .

Призматическая шпонка: b x h x l

При d = 46мм:

b = 14, h =7, t1 = 5,5 табл. 5.19 /3/ с.60

Принимаем полную длину l=56мм

Определяем рабочую длину шпонки lp:

![]()

Т- вращающий момент на валу ,Нм

T=376,46

Проверка шпонки на условие прочности:

Получили шпонку:

Шпонка 14х7х56 Гост 23360 - 78.

9.4 Под муфту

Призматическая шпонка: b x h x l

При d = 30мм:

b = 8, h =7, t1 = 4 табл. 5.19 /3/ с.60

Принимаем полную длину l=22

Определяем рабочую длину шпонки lp:

![]()

Т- вращающий момент на валу, Нм

Т=41,58

Проверка шпонки на условие прочности:

Получили шпонку:

Шпонка 8х7х22 Гост 23360 - 78.

10. СМАЗКА, ГЕРМЕТИЗАЦИЯ, ВЕНТИЛЯЦИЯ

Для редуктора применяем непрерывное смазывание жидким маслом картерным непроточным способом

Сорт масла выбираю по табл. 10.29 /2/с. 255 – Индустриальное И-Г-А68, ГОСТ 17479-87

Уровень масла контролируем с помощью маслоуказателя, т. к. у него простая конструкция и он достаточно надежен.

При работе масло загрязняется продуктами износа деталей передач, и его сливают и меняют. Для этой цели в корпусе предусмотрено сливное отверстие, закрываемое пробкой.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, это приводит к просачиванию масла через уплотнения и стыки. Для избежания этого существует отдушина в верхней части корпуса редуктора, закрываемая пробкой.

Смазывание подшипников происходит из картера в результате разбрызгивания масла колесами, образованием масляного тумана и растекания масла по валам.

В качестве уплотнения у входного и выходного валов применяю манжеты из табл. К 20

11. ВЫБОР МУФТЫ

Выбираем муфту по таблице К21 /2/ с.422 упругую втулочно-пальцевую, т.к. она обладает лучшей податливостью и мало требовательна в соосности валов. Материал полумуфт – сталь Ст3 (ГОСТ 21425-93).

Полумуфта для вала двигателя Т, Н*м= 250 d=38мм ГОСТ 21424-93

Полумуфта для быстроходного вала Т, Н*м=125 d=30 мм ГОСТ 21424-93

12.КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

И КРЫШЕК

12.1.В качестве материала корпуса и крышки корпуса выбираем серый чугун СЧ 15

12.2.Определяем толщину стенок корпуса, отвечающих требованиям технологии литья, необходимой прочности и жесткости корпуса δ

![]() мм,

мм,

принимаем δ=6мм; значение Тт =376,46 Нм

12.3.Определяем внутренний r и внешний R радиусы сопряжений плоскостей стенок корпуса

![]() мм,

мм,

принимаем r=3 мм

![]() мм,

мм,

принимаем R=9мм

12.4.Определяем толщину δр и высоту hр внутренних ребер жесткости

![]() мм,

мм,

принимаем δр=6 мм

![]() мм,

мм,

принимаем hр=25 мм

12.6 Определение размеров конструктивных элементов крепления крышки редуктора к корпусу

1.Определяем диаметры болтов крепления крышки d

![]() мм,

мм,

принимаем d=14мм

2.Определяем ширину фланцев К

![]() мм,

мм,

принимаем К=40мм

3.Определяем расстояние от внешнего края фланца до оси болта С

![]() мм,

мм,

принимаем С=16мм

4.Определяем диаметр штифтов dшт

![]() мм,

мм,

принимаем dшт=10 мм

12.7Определяем диаметры винтов крепления болтов крепления редуктора к плите dк

![]() мм,

мм,

принимаем dк=18 мм

12.8Определяем толщину проушин S

![]() мм

мм

Размеры корпусных деталей:

Таблица № 5

|

Параметр |

Значение,мм |

|

Толщина стенок корпуса δ |

6 |

|

Внутренний радиус сопряжения плоскостей стенок корпуса r |

3 |

|

Внешний радиус сопряжения плоскостей стенок корпуса R |

9 |

|

Толщину внутренних ребер жесткости δр |

6 |

|

Высота внутренних ребер жесткости hр |

25 |

|

Диаметры винтов крепления крышки d |

14 |

|

Ширина фланцев К |

40 |

|

Расстояние от внешнего края фланца до оси винта С |

16 |

|

Диаметр штифтов dшт |

10 |

|

Диаметры винтов крепления болтов крепления редуктора к плите dк |

18 |

|

Толщина проушин S |

14 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ:

1. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – 5-е изд., перераб. и доп. – М.: Высш. шк., 1998.

-

Шейнблит А. Е. Курсовое проектирование деталей машин: Учеб. пособие. Изд-е 2-е, перераб. и дополн. – Калининград: Янтар. сказ, 1999.

-

Киркач Н. Ф., Баласанян Р. А. Расчет и проектирование деталей машин: Учеб. пособие для техн. вузов: Ч. 2. – 2-е изд., перераб. и доп. – Х.: Выща шк. Изд-во при ХГУ, 1988.

-

Детали машин: Атлас конструкций/ Под ред. д-ра техн. наук проф. Решетов Д. Н. – М.: Машиностроение, 1979.