- •ПЛАНЕТАРНЫЙ МЕХАНИЗМ ПОВОРОТА ТАНКА Т-62

- •ПЛАНЕТАРНЫЕ МЕХАНИЗМЫ ПОВОРОТА И ОСТАНОВОЧНЫЕ ТОРМОЗА

- •Устройство планетарных механизмов поворота и остановочных тормозов

- •Работа планетарных механизмов поворота и остановочных тормозов

- •Работа привода управления планетарными механизмами поворота и остановочными тормозами

- •1. Контрольные вопросы:

- •2. Контрольные вопросы:

- •3. Контрольные вопросы:

- •4. Контрольные вопросы:

- •5. Контрольные вопросы:

- •6. Контрольные вопросы:

- •7. Контрольные вопросы:

- •8. Контрольные вопросы:

- •9. Контрольные вопросы:

- •10. Контрольные вопросы:

- •11. Контрольные вопросы:

- •12. Контрольные вопросы:

- •13. Контрольные вопросы:

- •14. Контрольные вопросы:

- •15. Контрольные вопросы:

- •ГЛАВНАЯ ПЕРЕДАЧА ТАНКА Т-72

- •СИЛОВАЯ ПЕРЕДАЧА

- •ГИТАРА

- •Привод компрессора

- •Привод стартер-генератора

- •Привод вентилятора

- •ГЛАВНЫЙ ФРИКЦИОН ТАНКА Т-62

- •СИЛОВАЯ ПЕРЕДАЧА

- •ГЛАВНЫЙ ФРИКЦИОН

- •Устройство главного фрикциона

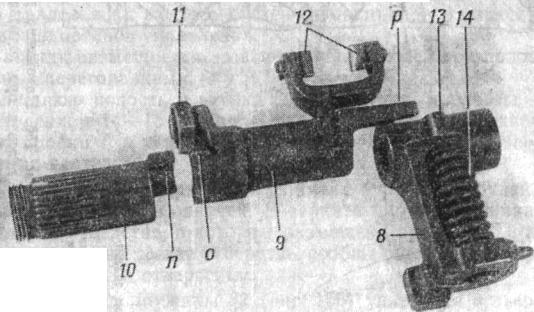

- •Привод управления главным фрикционом

- •Работа механического привода

- •Работа гидропневматического привода

- •ВАЛЬНАЯ КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ ТАНКА Т-62

- •КОРОБКА ПЕРЕДАЧ

- •Устройство коробки передач

- •Сапун

- •Ведущий вал

- •Передаточный вал

- •Главный вал

- •Шестерня

- •Зубчатка

- •Устройство привода управления коробкой передач

- •Работа коробки передач и привода управления

- •Работа привода управления коробкой передач.

- •ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ ТАНКА Т-72

- •1. КОРОБКИ ПЕРЕДАЧ

- •1.1. Устройство коробок передач

Московский государственный технический университет им. Н.Э. Баумана

Раздаточный материал для лабораторных работ по курсу «КСМУ»

ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ ТАНКА Т-72

1. КОРОБКИ ПЕРЕДАЧ

Коробки передач (рис. 1 и 2) предназначены для изменения скорости движения и тяговых усилий на ведущих колесах, поворота и торможения машины, отключения двигателя от ведущих колес.

Все эти режимы обеспечиваются включением и выключением опре- деленных фрикционов в коробках передач. Для включения соответствующих

фрикционов и обеспечения управления машиной силовая передача оборудована приводами управления. Размещение органов управления и их устройство дано ниже (см. «Приводы управления силовой передачей»).

На каждой передаче прямолинейного движения в КП одновременно включается по два фрикциона и работают определенные планетарные ряды.

Сочетание включенных фрикционов и работающих рядов на каждой передаче приведено в таблице.

|

|

|

|

Т а б л и ц а |

||

Включаемые передачи |

Включаемые |

Планетарные ряды, |

|

|||

участвующие в передаче |

||||||

фрикционы |

||||||

|

|

мощности |

||||

|

|

|

||||

нейтраль |

Ф4 |

|

|

|

|

|

I |

Ф4Фз |

|

III |

IV |

|

|

II |

Ф6Ф4 |

|

II |

IV |

||

III |

Ф6Ф3 |

II |

III |

IV |

||

IV |

Ф1Ф4 |

I |

II |

IV |

||

V |

Ф1Ф3 |

I |

II III IV |

|||

VI |

Ф2Ф4 |

|

IV |

|

|

|

VII |

Ф2Ф3 |

Ряды заблокированы |

||||

|

|

(прямая передача) |

||||

Торможение |

Ф5 Ф4 |

|

IV |

|

|

|

Задний ход |

Ф5Ф3 |

|

III |

IV |

||

Поворот машины осуществляется:

а) при прямолинейном движении включением в одной из КП передачи на одну ступень ниже, чем передача прямолинейного движения, при этом машина поворачивается с определенным (расчетным) радиусом поворота; при движении, на I передаче или З.Х. включается тормоз, поворот осуществляется с радиусом, равным ширине машины; б) частичным выключением в одной из КП фрикционов, которые были

включены при прямолинейном движении, и частичным включением фрикционов,

соответствующих передаче на одну ступень ниже.

Коробки передач (рис.3) установлены в картеры 31, вваренные в

кормовой части корпуса машины с левого и правого бортов, и крепятся к фланцам этих картеров болтами 28. На задний фланец коробки передач установлена уплотнительная паронитовая прокладка 29. В проточку переднего фланца КП установлено резиновое уплотнительное кольцо 14 для уплотнения КП в картере 31. Ведущие валы коробок передач связаны с ведомой шестерней гитары: вал правой КП — зубчаткой и зубчатой муфто, а вал левой КП — зубчатыми муфтами и валом.

Монтаж КП производится в сборе с бортовыми передачами.

1.1. Устройство коробок передач

Коробки передач механические, планетарные, с гидроуправлением, объединенные с бортовыми передачами и конструктивно выполненные одинаково.

Левая КП отличается от правой установкой нагнетающего насоса и площадкой для крепления гидроциклона, а также удлиненной зубчаткой. Зубчатки крепятся пробками 3 (рис.3), которые стопорятся зубчатыми шайбами. Шайбы фиксируются пружинными кольцами.

Коробка передач включает четыре планетарных ряда — I, II, III, IV; шесть фрикционов — Ф1, Ф2, Ф3, Ф4, Ф5, Ф6, устройство для механического включения фрикционов Ф4 и Ф5 привод к масляным насосам. V планетарным рядом является бортовая передача.

Фрикционы являются управляющими элементами планетарных рядов. Фрикционы Ф1, Ф4, Ф5 и Ф6 обеспечивают торможение элементов планетарных рядов, фрикционы Ф2 и Ф3 — их блокировку.

Планетарные ряды коробок передач состоят: I ряд — солнечная шестерня 2, сателлит 5;

II ряд — солнечная шестерня 6, сателлит 9, эпицикл 11;

III ряд — солнечная шестерня 7, выполненная заодно с первичным валом, сателлит 20, эпицикл 19;

IV ряд — солнечная шестерня 23, сателлит 26, эпицикл 27, водило 22.

В I планетарном ряду эпицикл отсутствует. I, II и III ряды имеют общее водило 10. Сателлиты 9 II планетарного ряда имеют широкий зуб и находятся в зацеплении с солнечной шестерней 6, эпициклом 11, а также с сателлитом 5 I планетарного ряда.

Каждый фрикцион состоит из пакета стальных и металлокерамических дисков трения, бустера, уплотненного резиновыми манжетами, а также пружинного отжимного устройства. Включаются фрикционы путем подачи масла под давлением в полость бустера, уплотненную манжетами, из механизмов распределения системы гидроуправления, по каналам а в корпусных деталях. При включении фрикционов Ф2 и Ф3 масло из корпусных деталей подается во вращающиеся бустера через торцевые уплотнения 8. Выключаются фрикционы снятием давления в полости бустера. Бустер после снятия давления масла возвращается в исходное положение с помощью отжимного устройства (рис. 4

и 5).

Кроме того, включение фрикционов Ф4 и Ф5 ,обеспечивающих торможение машины, производится шариковым разжимным устройством при воздействии на педаль остановочного тормоза.

Для разгрузки вращающихся бустеров фрикционов Ф2 и Ф3 от центробежных сил масла в них установлены шары, помогающие пружинам отжимного устройства возвращать бустер в исходное положение. В выключенном фрикционе обеспечивается гарантийный зазор между дисками трения.

Конструктивно все детали КП объединены в узлы. Основными узлами являются:

— передний фланец 1 (рис. 3) в сборе с приводом к насосам и фрикционом Ф1 (рис. 6); на фланце левой КП имеется площадка для крепления гидроциклона системы гидроуправления смазки; — солнечная шестерня 2

(рис. 3) I планетарного ряда с фрикционом Ф2;

—барабан 30 с фрикционами Ф6 и Ф5 и механизмом включения фрикциона Ф5; на барабане имеется площадка под установку механизма распределения;

—задний фланец 18 в сборе с механизмом включения фрикциона Ф4, IV планетарным рядом, фрикционами Ф3 и Ф4 и ведомым валом 25;

—водило 10 I, II и III планетарных рядов в сборе с ведущим валом 4, сателлитами 5, 9 и 20 и эпициклами 11, 19 и 27.

Передний фланец I, барабан 30 и задний фланец 18 скреплены между собой болтами и образуют корпус коробки передач.

Для смазки и охлаждения деталей КП масло под давлением поступает из системы гидроуправления и смазки силовой передачи по каналу в заднем фланце во внутреннюю полость ведомого 25 и ведущего 4 валов и по сверлениям в деталях подается к подшипникам, дискам трения, в полюса зацепления шестерен, а также для смазки деталей планетарного ряда. Место подвода масла в вал 25 уплотняется кольцами 24. После смазывания и охлаждения деталей масло стекает в полость картера 31 и по каналам б откачивается насосом 32 в общую систему.

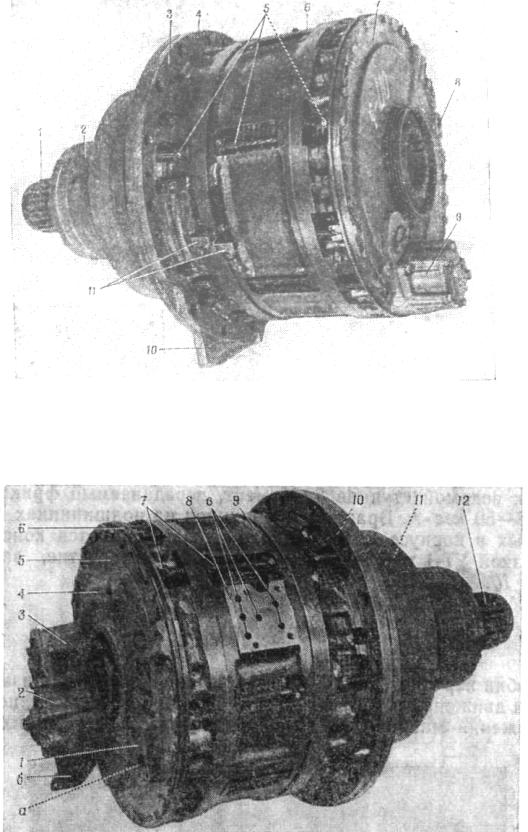

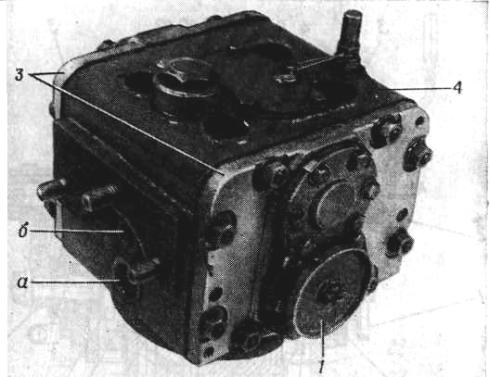

Рис. 1. Коробка передач в сборе с бортовой передачей правая: |

|

||||

1 — вал К.П; 2 — крышка |

КП; 3 — задний фланец КП; |

4 — втулка подвода масла в |

|||

K П . 5 — отжимные |

устройства; 6 — средний |

барабан; |

7 — передний фланец; |

8 — |

|

канал откачки масла |

из |

КП; 9 — откачивающий |

насос |

КП; 10 — кулак БП; |

11 — |

стойка с упорами |

|

|

|

|

|

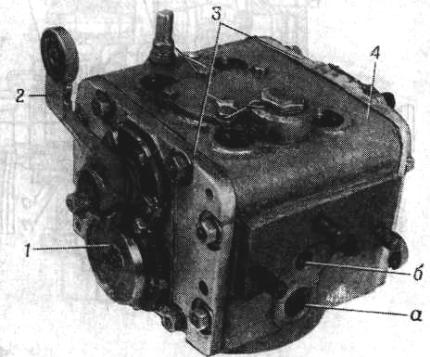

Рис. 2. Коробка передач в сборе с бортовой передачей левая:

1 — площадка для крепления гидроциклона; 2 — нагнетающий насос; 3 — откачиваю- щий насос КП; 4 — бонка канала откачки масла из КП; 5 — передний фланец; 6

— уплотнительное кольцо; 7 — отжимные устройства; 8 — площадка для крепления механизма распределения; 9 — средний барабан; 10 — задний фланец; 11 — крышка БП; 12— вал БП; а — канал подвода масла в гидроциклон; б — заборный канал нагнетающего насоса; в — каналы подвода масла к бустерам КП

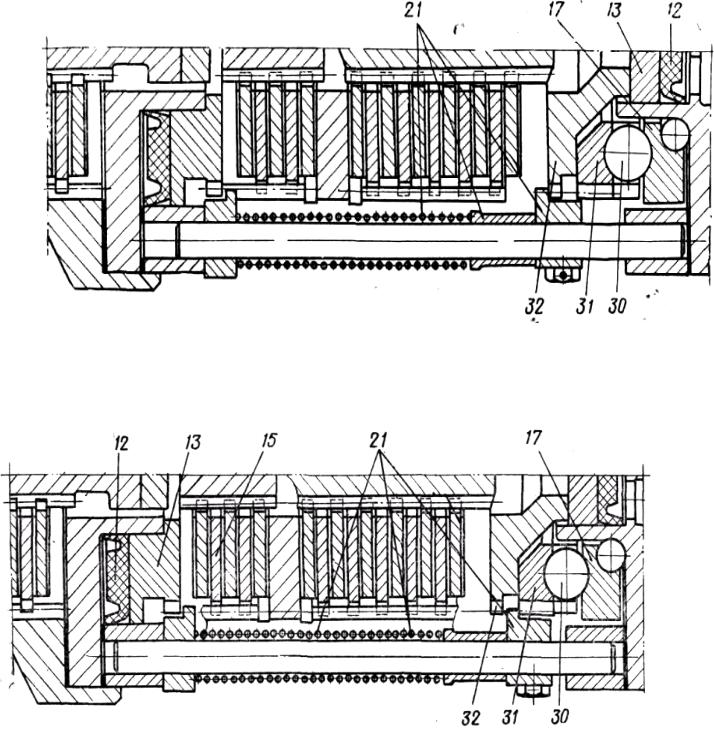

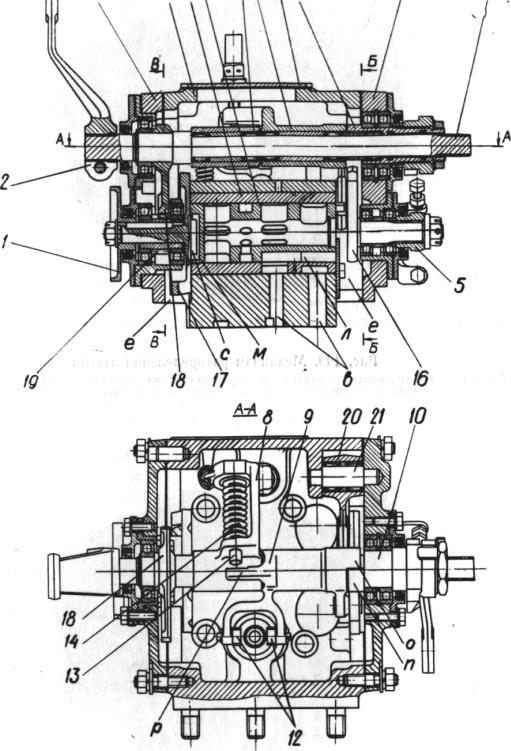

Рис.3 Коробка передач:

I, II, III и IV — планетарные ряды; 1 — передний фланец; 2 — солнечная шестерня I пл. ряда; 3 —пробка; 4 — ведущий вал; 5 — сателлит I пл. ряда; б —солнечная шестерня II пл. ряда; 7—солнечная шестерня III пл. ряда; 8 — торцевые уплотнения фрикционов Ф2 и Ф3; 9 —сателлит II пл. ряда; 10 — водило I, II и III пл. рядов; II— эпицикл 11 пл. ряда; 12 — резиновая манжета;

13 — бустер; 14 — уплотнительное кольцо; 15 — пакет дисков; 16—механизм распределения; 17 — шариковое разжимное устройство; 18 — задний фланец; 19 — эпицикл III пл. ряда; 20 — сателлит III пл. ряда; 21 — отжимное устройство; 22 — водило IV пл. ряда;

23 — солнечная шестерня IV пл. ряда; 24 — уплотнительные кольца; 25 — ведомый вал; 26 — сателлит IV пл. ряда; 27 — эпицикл IV пл. ряда; 28 — болты крепления КП; 29 — паронитовые прокладки; 30 — средний барабан; 31 — картер КП; 32 — откачивающий насос; а — каналы подвода масла к бустерам; б — канал подвода масла к насосу

Рис. 4. Отжимное устройство 5-го и 6-го фрикционов и разжимное устройство 5-го фрикциона (установка отжима на кольцо выключения):

12 — манжета; 13 — бустер; 17 — подвижное кольцо фрикциона ф5; |

21 — отжим с пру- |

жиной; 30 — шарик разжимного устройства; 31 — неподвижное |

кольцо; 32—бустер |

наружный |

|

Рис. 5. Отжимное устройство 5-го и 6-го фрикционов и разжимное устройство 5-го фрикциона (установка отжима на наружный бустер) обозначения те же, что на рис. 4:

15 — пакет дисков

|

|

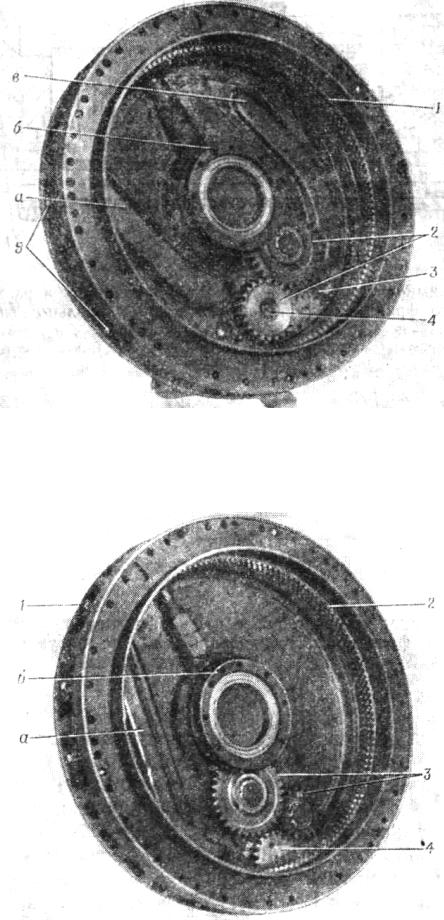

Рис. 6. Передний фланец левой КП: |

|||||

1 —диски трения |

фрикциона |

Ф1 |

2 — шестерни |

приводов |

насосов; 3 — |

||

откачивающий |

насос; 4 — валик |

ведущий |

нагнетающего |

насоса; 5 — отжимы |

|||

фрикциона Ф1 |

; а — канал подвода масла |

к гидроциклону; б — канал подвода масла |

|||||

к фрикциону Ф2; |

в — канал |

откачки масла |

из КП |

|

|||

|

Рис. 7. Передний фланец правой КП: |

|

|

|

1 — отжимы; 2 — диски |

трения фрикциона |

Ф1; 3 — шестерни |

привода |

насоса; 4 |

— откачивающий насос; |

а — канал откачки |

масла из КП; |

б — канал |

подвода |

масла к фрикциону Ф2; в – канал откачки масла из КП |

|

|

||

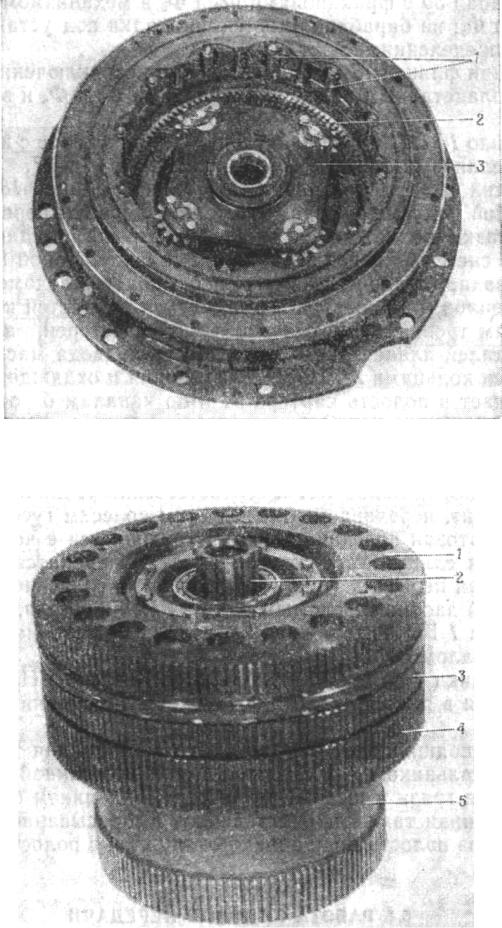

Рис. 8. Фланец задний в сборе:

1 — возвратные пружины фрикциона Ф4 ; 2 — диски трения фрикциона Ф3; 3 — водило IV ряда с сателлитами

Рис. 9. Водило в сборе:

1 — солнечная шестерня I пл. ряда в сборе; 2 — вал первичный; 3 —эпицикл II пл. ряда;4 — барабан фрикциона Ф5; 5 — эпицикл III пл. ряда

1.1.ПРИВОДЫ УПРАВЛЕНИЯ СИЛОВОЙ ПЕРЕДАЧЕЙ

Приводы управления силовой передачей обеспечивают:

—отключение силовой передачи от двигателя;

—переключение передач в КП;

—осуществление поворота машины;

—торможение машины в движении и на стоянках.

Приводы управления состоят из механической и гидравлической частей. В механическую часть приводов входят:

—привод выключения коробок передач (привод сцепления);

—привод переключения передач;

—привод управления поворотом машины;

—привод остановочного тормоза.

Вгидравлическую часть привода входят механизмы распределения, являющиеся частью системы гидроуправления и смазки силовой передачи.

Регулировочные параметры приводов управления, за исключением привода остановочного тормоза, как правило, за период эксплуатации машины остаются неизменными. Проверка и регулировка приводов управления производится после замены механизмов распределения, КП или других демонтажных работ, нарушающих регулировочные параметры приводов.

1.1.1. Привод выключения коробок передач

(привод сцепления)

Привод сцепления обеспечивает отключение двигателя от силовой передачи и плавное трогание машины с места.

Привод состоит из педали 14 (рис.1), переднего поперечного валика 12, продольной составной тяги II, заднего поперечного валика 9 с возвратной пружиной 7, наклонной тяги 6, поперечного вала 4 сцепления, соединяющего механизмы распределения, крепежных и установочных деталей.

Педаль установлена в отделении управления машины слева от педали остановочного тормоза. Впереди педали на днище расположен кронштейн, на котором укреплен упорный регулировочный болт 13. Педаль крепится на переднем поперечном валике, соединенном с продольной составной тягой, идущей вдоль левого борта машины. Продольная тяга, вилкой соединена с рычагом 10, закрепленным на заднем поперечном валике, расположенном на

картере левой КП Для отключения силовой передачи необходимо выжать педаль сцепления до

упора в регулировочный болт 13. Движение от педали с помощью привода передается на вал 4, который регулировочными болтами 1 поворачивает втулки сцепления механизмов распределения. При этом в механизмах распределения обеих КП каналы всех бустеров соединяются со сливом, все ранее включенные

фрикционы выключаются и крутящий момент от двигателя через КП на ведущие колеса не передается.

Для включения силовой передачи необходимо снять ногу с педали, при этом педаль под действием возвратной пружины 7 привода возвратится в исходное положение.

1.2.Регулировка привода сцепления

Нормально отрегулированный привод должен иметь свободное без заеданий перемещение подвижных деталей и обеспечивать быстрое падение давления масла до нуля в бустерах фрикционов обе их КП при выжиме педали до упора и равномерное синхронное возрастание давления в бустерах фрикционов обеих КП при плавном отпускании педали.

В исходном положении привода стрелка 2 втулки сцепления левого механизма распределения должна совпадать с нижней кромкой платика 3 на лимбе, обозначенной цифрой 0. Допускаемое несовпадение не более 0,5 мм в ту или другую сторону.

Регулировка совпадения стрелки втулки сцепления с кромкой платика, обозначенной цифрой 0, производится за счет изменения длины наклонной тяги 6 стяжкой 5.

При выжиме педали до упора в регулировочный болт 13 стрелка 2 втулки должна совпадать с верхней кромкой платика 3 на лимбе, обозначенной цифрой 1. Допускаемый недоход стрелки до кромки платика не более 1,5 мм и переход за кромку платика не более 0,5 мм.

Совпадение стрелки втулки с кромкой платика, обозначенной цифрой 1, регулируется положением болта 13, для чего необходимо отвернуть на несколько оборотов контровочную гайку.

1.1.3. Привод переключения передач

Привод (рис. 2) обеспечивает переключение передач в КП. Он состоит из избирателя 13 передач, переднего поперечного валика 15, рычагов 3 и 16, продольной составной тяги 1, заднего поперечного валика 12, соединяющего механизмы распределения.

При переключении передач перемещение от рычага 14 избирателя с помощью

переднего поперечного валика и продольной составной тяги передается на рычаг 3 правого механизма распределения, При повороте рычага 3 и валика 12

одновременно поворачиваются пробки правого и левого механизмов распределения, обеспечивая поступление масла в соответствующие каналы к бустерам фрикционов КП включаемой передачи.

Избиратель передач (рис. 2) установлен в отделении управления справа от сиденья механика-водителя и состоит из корпуса 4, рычага 14 переключения передач с возвратной пружиной, рычага 12, гребенки 3 с пазами для фиксации рычага переключения передач, фиксатора 1 с возвратной пружиной 2,

запирающего устройства электромеханической блокировки рычага переключения передач и деталей, обеспечивающих крепление и взаимодействие частей избирателя.

Фиксатор 1 исключает возможность непоследовательного перехода с высших

передач на низшие передачи и не позволяет включать передачу заднего хода без предварительной установки рычага переключения передач в нейтральное положение.

Запирающее устройство исключает возможность перемещения рычага переключения передач с VII на VI, с VI на V и с V на IV передачи при

поступлении сигнала от блокирующего устройства в зависимости от скорости

движения машины.

1.1.4.Регулировка привода переключения передач

Вотрегулированном приводе стрелки 5 (рис. 141) должны совпадать с одноименными рисками на лимбах 6 правого и левого механизмов распределения. Допускаемое несовпадение не более 3 мм.

Вслучае несовпадения стрелок с рисками более 3 мм произвести регулировку привода, для чего:

1.При несовпадении стрелок с рисками на лимбах обоих механизмов распределения на одинаковую величину и в одном направлении необходимо ввертыванием или вывертыванием стяжки 2 обеспечить совпадение стрелок 5 с рисками на лимбах обоих механизмов распределения.

2.При несовпадении стрелок с рисками на лимбах обоих механизмов распределения на разную величину или в противоположные стороны от одноименных рисок на лимбах необходимо:

—установить рычаг избирателя на III передачу;

—ввертыванием ,или вывертыванием стяжки 2 обеспечить совмещение стрелки 5 с риской на лимбе 6 правого механизма распределения;

—отсоединить наклонную тягу привода сцепления от рычага //

вала 4 сцепления и ослабить стяжной болт рычага 11;

—отвернуть регулировочные болты (на 2—3 оборота) и гайки 10 втулок 7 вала сцепления и сдвинуть рычаг и втулки к середине вала 4;

—замерить величину несовпадения стрелки с риской на лимбе левого механизма распределения, сделать метку на муфте 8 и сопряженном с ней

валике этого механизма распределения против любого шлица;

— отсоединить муфту 8 валика 12 от правого механизма распределения, для чего расшплинтовать и ослабить гайки 9 на муфте и сдвинуть ее по шлицам в сторону валика 12, после чего, поворачивая вручную валик, добиться совпадения стрелки 5 с риской на лимбе 6 левого механизма распределения,

соответствующей одноименной с правым механизмом распределения передаче;

—отсоединить муфту 8 валика 12 от левого механизма распределения, для чего расшплинтовать и ослабить гайки 9 на муфте и сдвинуть ее по шлицам в сторону валика 12;

— провернуть валик 12 с муфтами 8, отсоединенными от механизмов распределения в сторону, противоположную несовпадению стрелки с риской на лимбе левого механизма распределения на число шлицев (по меткам на втулке 8 и валике левого механизма распределения), полученное от деления величины указанного несовпадения по лимбу в мм на 0,6; после этого муфтами 8 соединить «валик 12 с шлицевыми хвостовиками валиков механизмов распре- деления, при этом концы стрелок обоих механизмов распределения |должны совпадать с рисками одноименных передач;

—плотно затянуть и зашплинтовать гайки 9 на муфтах валика 12, при этом между муфтами и механизмами распределения дол|жен быть зазор 1—3 мм, а разность замеров а должна быть не более 2 мм;

—соединить вал 4 сцепления с втулками 7 у левого и правого механизмов распределения и плотно затянуть гайки 10, при этом выдержать разность замеров б с левой и правой стороны вала не более 2 мм;

—установить на место рычаг 11, при этом риска рычага должна находиться против риски на втулке 7;

—соединить рычаг 11 с наклонной тягой привода |

сцепления; |

—проверить синхронность изменения давления |

в бустерах фрикционов |

КП, как указано ниже (см. «Проверка и регулировка давления масла в системе гидроуправления и смазки силовой передачи»).

1.1.5. Блокирующее устройство рычага переключения передач

Блокирующее устройство рычага переключения передач состоит из задающих, управляющих и исполнительных элементов. К задающим элементам относятся:

—тахогенератор постоянного тока ТГП-1, расположенный в полости оси кривошипа правого .направляющего колеса;

—блок 5 (рис. 2) переключателей, расположенный на корпусе избирателя;

—копир 6, расположенный на рычаге 12.

Управляющим элементом является блок автоматики БА-20М, расположенный на стенке переднего левого топливного бака.

Исполнительные элементы расположены на избирателе и включают электромагнит 7, собачку 8 с возвратной пружиной 9, защелку 10 с возвратной пружиной 11.

В электрическую схему блокирующего устройства включены сигнальная лампочка и переключатель, расположенные слева от смотрового прибора механика-водителя.

Блокировка рычага переключения передач осуществляется на VII, VI и V передачах при оборотах коленчатого вала двигателя, превышающих допустимые для перехода на низшую передачу. Переключению с низшей передачи на высшую блокирующее устройство не препятствует.

Блокирующее устройство работает следующим образом: электрический сигнал постоянного тока, пропорциональный скорости движения машины, подается в блок автоматики БА-20М на решающие и коммутационные элементы электрической схемы устройства, которое при оборотах коленчатого вала двигателя, превышающих допустимые для переключении передач, выдает электрический сигнал на электромагнит, шток которого, выдвигаясь, проворачивает собачку вниз до входа зуба собачки в паз защелки. Одновременно с этим загорается сигнальная лампочка. При перемещении

рычага переключения передач с высшей передачи на низшую защелка и собачка замыкаются и препятствуют перемещению рычага. Рычаг переключения передач в этом случае необходимо вернуть в паз установленной передачи, снизить

скорость движения машины и переключать после снятия сигнала с электромагнита и возвращения собачки в исходное положение, о чем будет свидетельствовать прекращение свечения сигнальной лампочки. В аварийных случаях блокирующее устройство можно выключить, удерживая аварийный выключатель ,на время переключения передач.

Для контроля исправности цепей злектроблокировки необходимо удерживать выключатель в положении КОНТРОЛЬ, при этом на щите контрольных приборов механика-водителя сигнальная лампочка должна гореть.

1.1.6. Привод управления поворотом машины

Привод управления поворотом состоит из привода управления правой КП ,и привода управления левой КП.

Обе части привода аналогичны по устройству. Каждая часть включает рычаг 13 (рис. 3) управления, передний поперечный валик 14, продольную составную тягу / с бортовым кулаком 12, кормовой поперечный валик 7, расположенный на картере механизма распределения, тягу 11, соединяющую валик 7 с рычагом 9 механизма распределения.

Рычаги управления, расположенные слева и справа от сиденья механика- водителя, закреплены на поперечных валиках 14. Продольные тяги посредством рычагов 6 и 15 соединяют поперечные валики 14 с кормовыми валиками 7. На продольных тягах приварены упоры 3, которые, упираясь в ограничительные болты 2 исходного положения и 4 конечного положения, ограничивают ход тяг. Ограничительные болты закреплены на кронштейнах, приваренных на борту. В боевом отделении продольные тяги соединены с бортовыми кулаками 12, закрепленными на бортах машины, которые служат

для создания равномерно возрастающего усилия на рычагах управления и возвращения привода в исходное положение.

Приводы управления поворотом работают следующим образом: при переводе

одного из рычагов управления его перемещение передается через поперечный валик 14 и продольную тягу на рычаг 6, который через кормовой валик 7 и тягу 11 поворачивает рычаг 9 механизма распределения. Рычаг 9 через кулак и

водило механизма распределения поворачивает втулку поворота и включает в соответствующей КП пониженную передачу. С целью исключения пробуксовки дисков фрикционов КП, расположенной со стороны забегающей гусеницы, в бустера фрикционов этой КП подается повышенное давление, которое задается механизмом распределения отстающей стороны.

При одновременном переводе обоих рычагов управления в крайнее заднее положение скорость движения машины снижается на одну передачу. Поэтому не следует пользоваться рычагами управления с целью остановки машины, так как машина может остановиться только при движении на I передаче или передаче заднего хода. В остальных случаях машина будет продолжать движение с пониженной скоростью. При отпускании рычагов управления под

действием пружин бортовых кулаков все детали привода возвращаются в исходное положение, при этом механику-водителю необходимо довести рычаги управления в исходное положение.

1.1.7.Регулировка привода управления поворотом

Висходном положении рычагов управления упор 3 (рис. 3) продольной тяги

должен упираться в болт 2; при этом в левом и правом механизмах распределения между хвостовиком рычага 9 и верхним ограничительным болтом 8 должен быть зазор 0,3—0,7 мм, который регулируется изменением длины тяги 1 с помощью стяжки 5.

При выжиме рычага управления до конца упор на тяге должен упереться в

ограничительный болт 4 конечного положения, при этом зазор между хвостовиком рычага 9 и нижним ограничительным болтом 10 механизма распределения должен быть 0,3—0,7 мм. Восстанавливают зазор путем ввертывания или вывертывания заднего ограничительного болта 4.

Положения ограничительных болтов 8 и 10 механизмов распределения и ограничительного болта 2 исходного положения, расположенного на борту, в эксплуатации не регулируются.

1.1.8. Привод остановочного тормоза

Привод остановочного тормоза механический, непосредственного действия, предназначен для включения тормоза при торможении машины в движении, при преодолении препятствий, на остановках, а также для удержания машины в заторможенном состоянии на подъемах, спусках, железнодорожных платформах и в других необходимых случаях.

Привод состоит из педали 2 (рис. 144) с педальным валом 5, тяги 6, поперечного вала 7, продольной составной тяги 10 со стяжной муфтой 9, возвратной пружины //, сервомеханизма 13 с уравнительным устройством, заднего поперечного вала 16, задних коротких тяг 14 и 17, защелки 1 с тягой 4, крепежных и установочных деталей.

Педаль установлена в отделении управления на днище впереди сиденья механика-водителя и соединена с поперечным валом, который рычагом 8 соединен с продольной составной тягой 10, идущей вдоль правого борта машины. Продольная тяга через рычаг 12 соединена с сервомеханизмом кулачкового типа, расположенным у правого борта машины в силовом отделении. Сервомеханизм с помощью задних коротких тяг 14 и 17 соединен с приводами механизмов включения фрикционов Ф4 и Ф5 коробок передач.

Для удержания педали в выжатом состоянии длительное время необходимо тягой 4 подвести защелку 1 до входа упора на педали в зуб защелки. Для расстопоривания педали необходимо нажать на нее, при этом защелка под действием возвратной пружины 3, расположенной на тяге 4, выйдет из зацепления с упором педали и вернется в исходное положение. При

отпускании педали привод под действием отжимных пружин фрикционов и возвратной пружины // возвратится в исходное положение.

Сервомеханизм служит для уменьшения усилия на педали, необходимого для торможения.

Сервомеханизм состоит из кулака / (рис. 4) со стрелкой-указателем 3 и поводка 9 с балансиром 5, установленных в корпусе сервомеханизма на игольчатых подшипниках. Исходное положение кулака фиксируется ограничительным болтом 2 исходного положения.

При нажатии на педаль тормоза ролик поводка, обкатываясь по профилю кулака, обеспечивает различные передаточные отношения привода.

Уравнительное устройство параллелограммного типа, смонтированное в сборе с сервомеханизмом, обеспечивает равномерную затяжку дисков тормозных фрикционов в обеих КП, необходимую для одновременного торможения обеих гусеничных лент машины.

Уравнительное устройство состоит из балансира 5, двуплечего рычага 4, тяги 8 и рычага 7 со стрелкой 6 уравнителя. Двуплечий рычаг, установленный

на игольчатых подшипниках в верхней головке балансира, одним концом соединен с короткой тягой правой КП, а другим концом через тягу 8 — с рычагом 7, который через задний поперечный вал, имеющий подшипниковую опору в балансире, соединен с короткой тягой левой КП.

В процессе затяжки дисков тормозных фрикционов ввиду допускаемой разности усилий отжимных пружин и толщин пакетов дисков в левой и правой КП начало их затяжки будет различным, в связи с чем и начало возрастания усилия в каждой КП не будет одинаковым. В этом случае пр.и продолжающемся движении балансира короткая тяга из КП, к которой приложено большее усилие, например А, остановится, а тяга из КП, к которой приложено меньшee усилие Г2, за счет поворота двуплечего рычага будет перемещаться до тех пор, пока усилия Г1 и Г2 на обеих тягах не выровняются, после чего сжатие пакетов дисков тормозных фрикционов в обеих КП, а следовательно, и торможение будет равномерным.

Приводы механизмов включения фрикционов Ф4 и Ф5 левой и правой КП несколько отличаются друг от друга. Привод правой КП состоит из тяги / (рис. 5) и двуплечего рычага 3 с балансиром 8, установленных в картере КП.

Отверстие в картере для прохода тяги уплотняется резиновым |чехлом 2. С одной стороны чехол закреплен крышкой на картере |КП, а с другой — прикреплен к тяге проволокой.

Двуплечий рычаг 3 смонтирован в картере на оси 6 и поворачивается на ней на игольчатых подшипниках 7. Ось от выпадания удерживается стопором 9, приваренным к картеру, и пробкой 5, ввернутой в картер.

В рычаге 3 на игольчатых подшипниках // установлен балансир 8, который обеспечивает распределение усилий Р1 и Р2 (рис. 4) между стойками 10 (рис. 5) привода механизма включения фрикционов Ф4 и Ф5. От выпадания уравнитель удерживается в рычаге шариковым стопором 12.

Тяга 1 с рычагом 3 соединена осью 4 с гайкой. Для уменьшения трения в тяге установлен шарнирный подшипник.

Привод механизма включения фрикционов Ф4 и Ф5 левой коробки передач состоит из тяги 1 (рис. 6), рычага 13, вала 7, рычага 12 с балансиром 2. Вал 7 установлен в левом картере коробки передач на игольчатых подшипниках 6.

На конце вала 7, выходящем из картера, на шлицах с помощью болта закреплен рычаг 13. На другом конце вала на шлицах с помощью стопорной гайки 9 закреплен рычаг 12. Уплотнение вала при выходе из картера коробки передач обеспечивается резиновыми кольцами 5.

От осевого перемещения вал 7 удерживается кольцом 8 и упором 10, смонтированным в крышке 11, закрепленной в корпус машины.

В рычаге 12 на игольчатых подшипниках установлен балансир 2. В остальном устройство привода аналогично устройству привода правой КП.

При нажатии на педаль тормоза усилие через систему тяг и рычагов передается на упоры стоек подвижных колец механизмов включения фрикционов Ф4 и Ф5. Фрикционы, включаясь, останавливают ведомые валы коробок передач, а следовательно, и ведущие колеса машины. Одновременность

торможения правой и левой гусениц обеспечивается уравнительным устройством привода тормоза и балансирами механизмов включения

фрикционов Ф4 и Ф5.

Передаточное отношение от педали тормоза к механизму включения изменяется соответственно профилю кулака сервомеханизма и значительно увеличивается, когда зазоры между дисками выбраны.

Величина тормозного момента тем больше, чем больше приложено усилие к педали.

1.1.9. Регулировка привода остановочного тормоза

Эксплуатационную регулировку привода производят в случае недостаточно эффективного или неравномерного торможения машины, а также в случае, когда педаль при полном выжиме упирается в ограждение торсионов. Для регулировки необходимо:

—открыть лючок доступа к сервомеханизму тормоза и люк под двигателем в днище;

—установить педаль на второй зуб защелки, при этом конец стрелки- указателя 3 (рис. 4) на сервомеханизме должен находиться между рисками, обозначенными цифрами 1 и 2; в случае выхода стрелки за указанные пределы изменить длину тяги 10 стяжной муфтой, расположенной в боевом отделении, до установки стрелки между рисками 1 и 2;

—проверить положение стрелки 6 уравнителя, конец которой должен находиться между двумя рисками на планке, приваренной к балансиру 5; если стрелка сместилась к носу машины от указанного участка, то необходимо, удлиняя короткую тягу 14 (рис. 144)

правой КП и укорачивая короткую тягу 17 левой КП на одинаковую

величину, установить стрелку между рисками, а если стрелка сместилась в сторону кормы, то для возвращения стрелки на заданный участок тягу 17 удлинить, а тягу 14 укоротить на одинаковую величину;

— проверить величину перемещения тяг 14 и 17, которая (при нажатии на педаль далее второго зуба защелки) должна быть в пределах 0—1 мм; если указанная величина перемещения тяг превышает 1 мм, то необходимо стяжной муфтой 15 и стяжкой 18 укоротить тяги 14 и 17 на одинаковую величину до получения минимального их перемещения; рекомендуется укорачивать тяги при отпущенной педали.

В случае замены коробки передач необходимо стяжную муфту и стяжку тяг 14 и 17 отвернуть на одинаковую величину на 3— 5 оборотов для обеспечения последующей регулировки.

После замены КП регулировать, как указано выше.

При эксплуатации в условиях повышенной запыленности, если перемещение педали затруднено, необходимо очистить от пыли и грязи днище под приводом тормоза в следующих местах:

—под рычагом короткой тяги 17 левой коробки передач (через люк под двигателем);

—под уравнительным устройством;

—под рычагом 12 сервомеханизма (при снятом воздухоочистителе).

1.1.10. Механизмы распределения

Механизмы распределения являются гидравлической частью приводов управления и предназначены для изменения давления масла и направления его потоков к соответствующим бустерам фрикционов коробок передач в зависимости от заданных положений привода переключения передач, приводов поворота и привода сцепления.

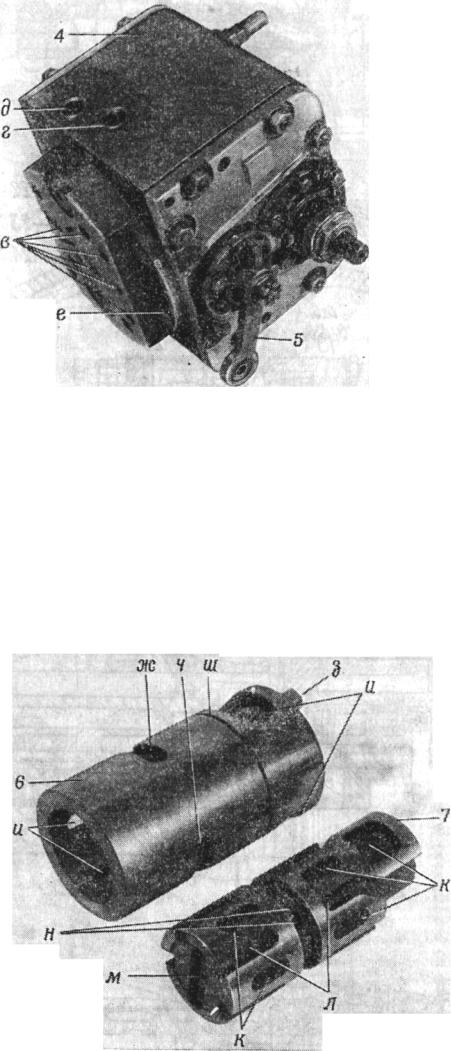

На машине установлены два механизма распределения — правый и левый (рис. 7 и 8). Каждый из них установлен на соответствующей коробке передач

и прикреплен к ней четырьмя болтами.

Левый и правый механизмы распределения аналогичны по устройству и принципу действия. По внешнему виду правый механизм отличается от левого наличием рычага 2

(рис. 8) переключения передач.

Механизм распределения состоит из следующих основных узлов и деталей

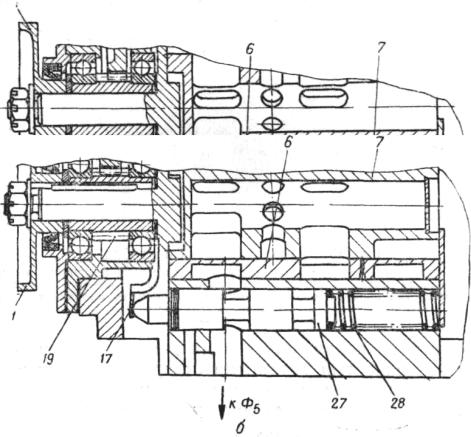

(рис. 160):

—картера 4 с крышками 3 и втулками 34 и 37 (рис. 154);

—втулки 6 (рис. 9) поворота;

—пробки 7;

—кулака 17 передач с шестерней 19 и лимбом /;

—кулака 16 поворота с рычагом 5 поворота;

—водила 20;

—вала 15 с зубчатым сектором 18, вильчатым рычагом 9, рычагом 8 повышения давления и втулкой 10 сцепления;

—золотника 33 (рис. 154) регулятора давления с пружиной 32;

—регулировочной втулки 29 с тарелкой 31 и возвратными пружинами 30;

—блокировочного золотника 27 с пружиной 28 (рис. 12);

—золотников |

35 |

и |

36 |

(рис.13) |

повышения |

давления. |

Картер 4 (рис. 10) механизма распределения представляет собой чугунную отливку, привалочная поверхность которой служит для установки на барабан коробки передач. Зазор между картером механизма

распределения и вварным картером коробки передач уплотняется резиновой прокладкой 22 (рис. 9). На привалочную поверхность

картера выходят шесть отверстий в (рис. 10) подвода масла к бустерам фрикционов КП.

На передней стенке картера имеются резьбовые отверстия а и б (рис. 7 и 8).

Через отверстие а подводится масло к механизму распределения от системы гидроуправления и смазки, к отверстию б присоединяется шланг от датчика манометра.

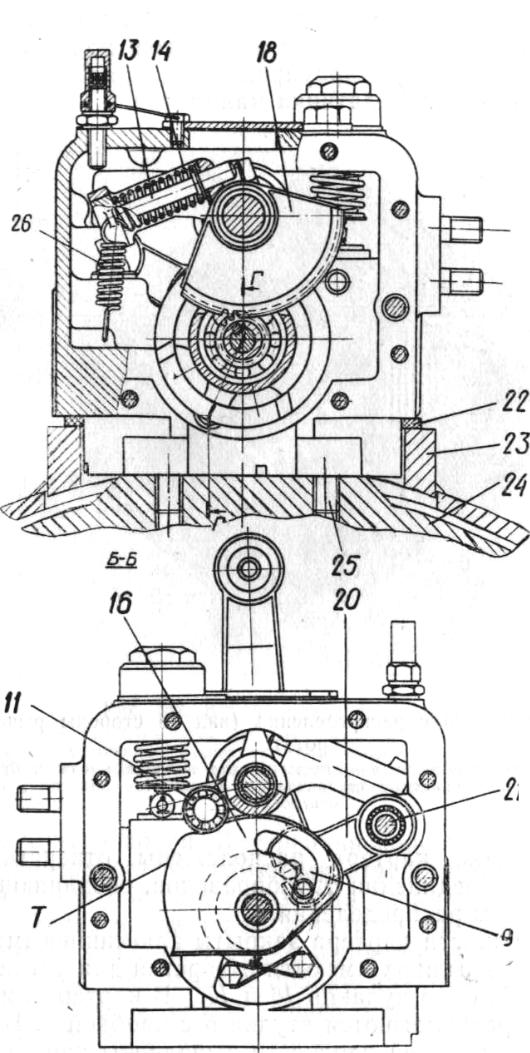

Рис 7. Механизм распределения левый:

/ — лимб; 3 —крышки; 4 — картер; а — отверстие для подвода масла из

гидросистемы; б — отверстие для подвода масла к датчику манометра

Рис. 8.

Механизм

распределения правый:

/ — лимб; 2— рычаг переключения передач; 3 — крышки; 4 — картер; о — отверстие для подвода масла из гидросистемы; б —отверстие для подвода

масла к датчику манометра

Рис. 9. Механизм распределения (разрезы):

1 – лимб; 2 — рычаг переключения передач; 3 — крышки; 4 — картер; 5

—рычаг поворота; 6 — втулка поворота: 7 —пробка; 8 — рычаг повышения давления; 9 — вильчатый рычаг; 10 — втулка сцепления; 11 — шарикоподшипник; 12

—сухари;

13 — шток; 14 — пружина; 15 – вал; 16— кулак поворота; 17 — кулак передач; 18 — зубчатый сектор; 19 — шестерня;20— водило; 21 — ось; 22

— прокладка; 23 — вварной картер КП; 24 — барабан КП; 25— болт; 26 — оттяжная пружина; 40 —крышка лючка; в — каналы для подвода масла к бустерам; е — сливные окна картера; м — паз пробки под выступ кулака передач; о — выступ вильчатого рычага; п — выступ втулки

сцепления; р — упор; с — выступ кулака передач; Т — наружный профиль кулака

поворота; у — паз кулака поворота

Рис. 10. Левый механизм распределения |

(вид со стороны рычага поворота): |

||

4— картер; 5 — рычаг |

поворота; |

в — отверстия для |

подвода масла |

к бустерам; г, д — отверстия для присоединения |

трубопроводов |

||

повышения |

давления; |

е — сливное отверстие |

|

Рис. 11. Втулка поворота и пробка:

6 — втулка поворота; 7 —пробка; ж — паз подвода масла к пробке; з —

шип; |

и я |

к *— пазы подвода масла к бустерам; л—сливные пазы; м — паз под |

|

выступ |

ку |

лака; н — отверстия подвода |

масла во внутреннюю полость пробки; |

ч — глухой паз; ш — кольцевая проточка

На задней стенке картера расположены отверстия г и д (рис. 10) для присоединения трубопроводов, соединяющих левый и правый механизмы распределения.

Боковые поверхности картера закрыты алюминиевыми крышками 3 (рис. 7). В крышках .имеются отверстия для установки опор вала 15 (рис. 9), опор кулаков 16 и 17. В картере имеется расточка, в которой располагаются втулка 6 с пробкой 7. В теле картера и на его привалочной плоскости выполнены каналы для под- вода масла к бустерам фрикционов КП и золотникам.

В верхней полости картера установлен на шарикоподшипниках вал 15, с которым жестко связан зубчатый сектор 18. На валу на игольчатых подшипниках установлены вильчатый рычаг 9 и рычаг 8 повышения давления.

На хвостовике вала правого механизма распределения жестко закреплен рычаг 2, связанный через систему тяг и рычагов с рычагом избирателя передач. Валы 15

левого и правого механизмов распределения жестко связаны между собой переходным валом.

Пробка 7 (рис. 11) выполняет функцию распределительного золотника,

обеспечивающего подвод масла к соответствующим бустерам фрикционов КП и слив масла из остальных бустеров в зависимости от положения рычага избирателя передач. Пробка внутри полая. Внутренняя полость пробки соединена с наружной поверхностью сквозными отверстиями н, через которые в нее подводится масло, и сквозными пазами к, которые обеспечивают поступление масла через соответствующие отверстия во втулке 6 поворота к каналам бустеров фрикционов.

На наружной поверхности пробки имеются несквозные пазы л выходящие на торцы пробки. Через эти пазы сливается масло из бустеров выключенных фрикционов.

На торце пробки выполнен паз м, служащий для привода пробки от кулака передач. Кулак передач 17 (рис. 9) своим выступом с сцепляется с пазом м пробки 7 и с помощью шестерни 19У закрепленной на нем, и зубчатого сектора 18 осуществляет поворот пробки при переключении передач. На хвостовике кулака 17 установлен лимб 1, на котором имеются риски, соответствующие включаемым передачам. Две выемки кулака служат для входа блокировочного золотника 27 (рис. 12) при включении I передачи и передачи заднего хода.

Втулка 6 (рис. 11) предназначена для включения в коробке передач пониженной передачи при выжиме соответствующего рычага управления. На наружной поверхности втулки имеются: сквозной канал ж (рис. 154), подводящий масло

кпробке 7, глухой паз ч, через который отверстие д в картере соединяется со сливом или с напорной магистралью гидроуправления в зависимости от положе- ния соответствующего рычага управления; пазы и, подводящие масло от пробки 7

кканалам бустеров фрикционов КП, и кольцевая проточка ш с тремя сквозными

отверстиями для слива масла из бустера фрикциона Ф3 при выжиме рычагов управления в конечное положение в том случае, когда рычаг переключения передач установлен в нейтральное положение.

При повороте втулки 6 каналы бустеров, включенных на данной передаче, сообщаются со сливом, а к бустерам фрикционов, включающих передачу,

'пониженную на одну ступень, подводится масло.

На торце втулки поворота расположен шип з (рис. 11), которым втулка посредством водила 20 (рис. 9) связана с кулаком 16 поворота через паз у.

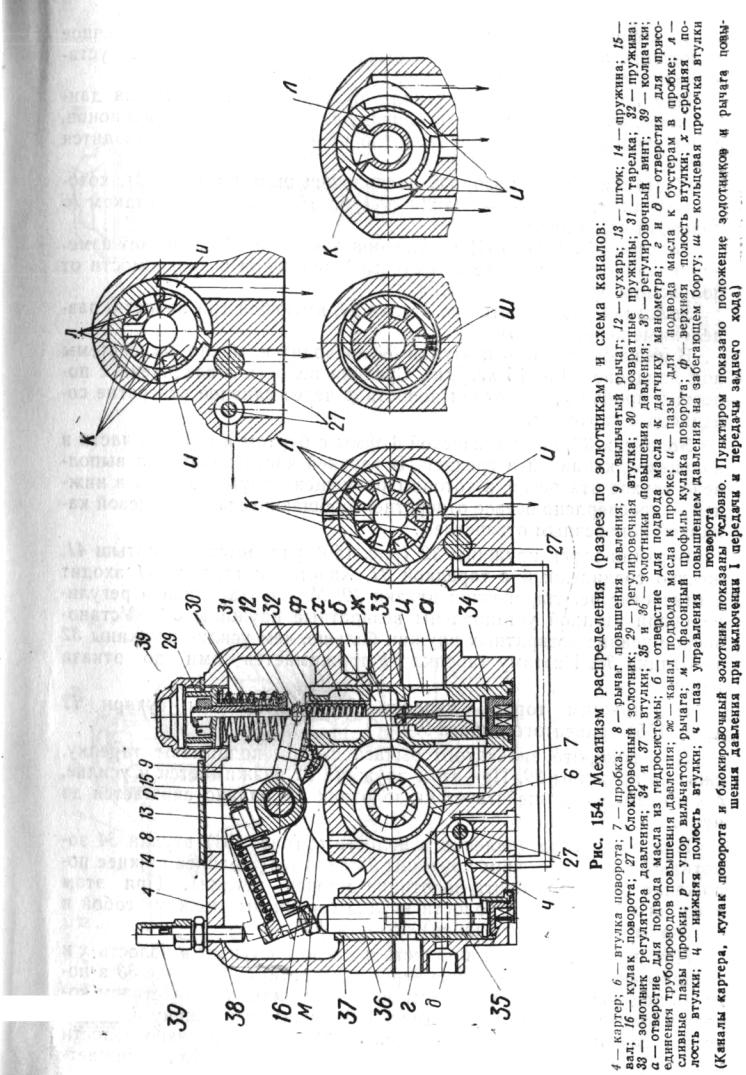

Золотник 33 (рис. 154) регулятора давления обеспечивает изменение давления на входе в бустеры фрикционов в зависимости от положения органов управления.

Золотник размещается во втулке 34, имеющей три полости, разделенные перегородками.

В нижнюю полость ц втулки 34 подводится масло из системы под давлением 14—15 кгс/см2. Средняя полость х соединена с полостью пробки 7, а верхняя полость ф через сливное отверстие соединена с картером.

Золотник 33 цилиндрической формькс буртом в верхней части и кольцевой канавкой в средней. В верхней части золотника выполнено глухое отверстие, в котором размещена пружина 32, а в нижней — просверлено осевое отверстие, сообщающееся с кольцевой канавкой поперечным отверстием.

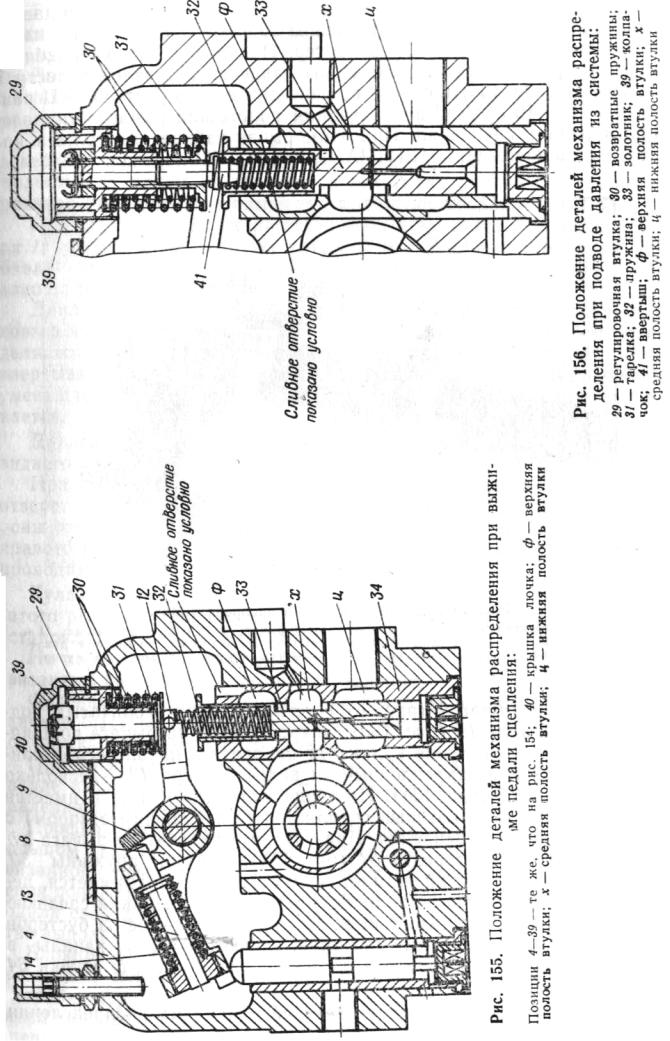

Верхний торец пружины 32 (рис. 156) упирается в свертыш 41, жестко соединенный с тарелкой 31. Хвостовик тарелки 31 входит в отверстие регулировочной втулки 29. Между тарелкой и регулировочной втулкой установлены возвратные пружины 30. Установочное усилие возвратных пружин больше, чем усилие пружины 32 золотника 33. Поэтому тарелка 31 прижимается ими до отказа книзу.

Под нижним торцом тарелки 31 расположены сухари 12 (рис. 155) вильчатого рычага 9.

При повороте вильчатого рычага сухари поднимают тарелку, сжимая пружины 30. При этом пружина 32 разжимается и усилие, с которым она воздействует на золотник 33, плавно снижается до нуля.

При отсутствии давления в полости ц (рис. 154) втулки 34 золотник 33 под действием пружины 32 занимает крайнее нижнее положение (до упора бурта золотника в торец втулки). При этом средняя х и нижняя ц полости втулки соединены между собой и отрезаны от верхней (сливной) полости ф.

Рис. 12. Механизм распределения (разрез Г — Г, рис. 9): а — положение блокировочного золотника при

включении нейтрали и II — VII передач; б — положение блокировочного золотника при включении I передачи и передачи заднего хода; / — лимб; 6 — втулка поворота; 7 —пробка; 17 — кулак передач; 19 — шестерня; 27 — блокировочный золотник; 28

— пружина

При подаче давления в полость ц масло поступает в полость х и бустеры фрикционов, а также через отверстия в золотнике 33 в полость под золотником. При этом возникает сила, под действием которой золотник поднимается (рис. 156), сжимая пружину 32. Проходное сечение щели, соединяющей нижнюю и среднюю полости втулки, уменьшается, давление в средней полости втулки снижается и, следовательно, в бустерах фрикционов устанавливается давление, определяемое усилием пружины 32. Это усилие можно изменять, ввертывая втулку 29 в картер. Положение в гулки подбирается при регулировке таким, чтобы давление в средней полости х втулки 34 (рис. 155) и соответственно давление в бустерах КП равнялось 8,5—10 кгс/см2 при исходном положении рычагов управления и педали сцепления. При этом рычаг избирателя должен находиться в положении НЕЙТРАЛЬ или I I — VII передач

Рис. |

13. |

Детали механизма распределения:

8—рычаг повышения давления; 9 — вильчатый рычаг; 10 — втулка сцепления- 11 — шарикоподшипник; 12 — сухари вилки; 13 — шток; 14 — пружина повышения давления; о — выступ вильчатого рычага; п — выступ втулки сцепления; р — упор

Вильчатый рычаг 9 (рис. 13) установлен на игольчатых подшипниках на валу 15 (рис. 9). Закрепленный на рычаге подшипник 11 размещен в лунке кулака 16 поворота в начале его фасонного профиля т, а закрепленные на вилке сухари 12

— несколько ниже тарелки 31 (рис. 154). На торце вильчатого рычага имеется выступ о (рис. 9), который сцепляется (с небольшим зазором) с выступом п втулки сцепления. При повороте вильчатого рычага сухари 12 поднимают тарелку 31 (рис. 154), сжимая пружины 30. При этом пружина 32 разжимается и золотник 33 поднимается, перекрывая выход масла из полости ц втулки 34 и соединяя среднюю полость х со сливной полостью ф. Масло, вытесняемое из бустеров фрикционов КП пружинами отжимов, сливается через каналы в картере, пазы втулки поворота и пробки, полости х и ф втулки 34 внутрь картера.

Соответствующее положение деталей механизма распределения показано на рис. 155.

Рычаг 8 повышения давления установлен на игольчатых подшипниках на валу 15 (рис. 154). В рычаге установлены шток 13 и пружина 14.

Рычаг предназначен для повышения давления в бустерах фрикционов КП на I передаче и передаче заднего хода, а также со стороны забегающей гусеницы при повороте машины.

В исходном положении рычаг оттягивается пружиной до упора в верхний золотник 36 повышения давления. При подаче масла в полость под одним из золотников золотники поднимаются, поворачивая рычаг 8 и прижимая его к регулировочному болту 38.

При этом шток 13 упирается в упор р вильчатого рычага, сухари 12 упираются в бурт золотника 33 и к усилию пружины 32 добавляется усилие пружины 14 (положение деталей при этом показано на рис. 154 пунктиром).

Давление в полости х втулки 34 и в бустерах фрикционов КП повышается до 13,5—15 кгс/см2. Величина давления при этом определяется углом поворота рычага 8 и регулируется винтом 38. При ввертывании винта ход рычага уменьшается и соответственно уменьшается давление. При вывертывании винта давление увеличи- вается.

Давление к золотнику 55 при включении I передачи и передачи заднего хода подводится через блокировочный золотник 27.

При повороте машины давление к золотнику 36 подается через отверстие г от паза ч на втулке механизма распределения со стороны отстающей гусеницы. С

этой целью отверстия г и д левого и правого механизмов распределения соединены между собой трубопроводами.

Кулак 16 (рис. 9) предназначен для поворота втулки 6 и вильчатого рычага 9 при выжиме рычагов управления. Кулак поворота установлен на шарикоподшипниках в крышке 3.

На хвостовике кулака поворота на шлицах закреплен рычаг 5 связанный приводом с рычагом управления.

Фасонный профиль т кулака обеспечивает при повороте кулака вначале быстрый подъем вильчатого рычага 9, а затем его плавное опускание до исходного положения.

При этом обеспечивается 'быстрый сброс давления в бустерах вначале выжима рычага управления, а затем плавное повышение давления до исходной величины.

Профиль фигурного паза у кулака выбран таким, что на небольшом угле поворота кулака происходит поворот водила 20 и связанной с ним втулки 6 поворота на угол, необходимый для включения пониженной передачи. При дальнейшем повороте кулака шип водила свободно скользит по пазу у кулака, который на этом участке выполнен по дуге окружности.

Блокировочный золотник 27 (рис. 154) предназначен для предупреждения включения фрикциона Ф5 при нейтральном положении в коробке передач и при включении II—VII передач. Он открывает канал заполнения фрикциона Ф5 только на передаче заднего хода и I передаче.

Золотник установлен в отверстии картера и поджат к кулаку 17 (рис. 12) пружиной 28. На I передаче и передаче заднего хода го-.ловка золотника совмещается с одной из двух выемок, имеющихся на кулаке 17 {положение б), и золотник перемещается в сторону :кулака, открывая канал подвода масла к бустеру фрикциона Ф5. При включении остальных передач и нейтрали канал

подвода мас-ла к бустеру фрикциона Ф5 закрыт и открыт слив из бустера через дополнительный канал, имеющийся в картере.

При этом положении золотника 27 одновременно открывается .канал подвода масла под золотник 35 (рис. 154), благодаря чему обеспечивается повышение давления в бустерах на I передаче и передаче заднего хода.

На остальных передачах полость под золотником 35 соединена со сливом. Втулка 10 (рис. 13) сцепления свободно установлена на валу. 'При выжиме

педали сцепления втулки сцепления левого и правого механизмов распределения одновременно повертываются и выступами п повертывают вильчатые рычаги 9.

Детали механизма распределения занимают положение, показанное на рис. 155, и давление в бустерах фрикционов снижается до дуля.

1.1.11.Работа механизмов распределения

Ра б о т а п р и п е р е к л ю ч е н и и п е р е д а ч

Перед включением передачи выжимается педаль сцепления. При этом усилие через систему тяг и рычагов передается полому валу 4 (рис.1), который торцами регулировочных болтов / нажимает на выступы втулок сцепления.

Втулки 10 (рис. 9 и 13) сцепления через выступы о и п повертывают вильчатые рычаги 9. При этом сухари 12 рычагов 9, воздействуя на тарелки 31 (рис. 155) поднимают их, сжимая пружины 30 и освобождая пружины 32 золотников 33. Золотники 33 соединяют полости х и ф втулки 34, и давление в бустерах ранее включенных фрикционов падает до нуля. Все фрикционы коробок передач выключаются.

После выжима педали сцепления рычагом избирателя передач включается выбранная передача. Через систему тяг и рычагов обеспечивается одновременный поворот валов 15

(рис. 9) обоих механизмов. При этом зафиксированные на валах зубчатые сектора 18 обеспечивают через шестерни 19 синхронный поворот кулаков 17 и пробок 7 в соответствующее выбранной передаче положение. При последующем плавном отпускании педали сцепления пружины 30 (рис. 156) возвращают тарелки 31, вильчатые рычаги и втулки в исходное положение. Давление в бустерах плавно нарастает, и происходит плавное включение соответствующих фрикционов.

При включении I передачи и передачи заднего хода блокировочный золотник 27 (рис. 12), входя в выемки кулака 17, открывает канал подвода масла к бустеру фрикциона Фв, а также к золотнику 35 (рис. 154) повышения давления. При этом на золотник 33 воздействует дополнительное усилие от пружины 14 и давление в бустерах включенных фрикционов повышается до 13,5—15 кгс/см2, что обеспечивает передачу фрикционами увеличенного крутящего момента.

Р а б о т а п р и п о в о р о т а х

Для поворота машины необходимо выжать один из рычагов управления. При этом поворачивается рычаг 5 (рис. 9) и жестко связанный с ним кулак 16. Кулак своим наружным профилем т поднимает ролик вильчатого рычага 9. Вилка рычага 9 сжимает пружины 30 (рис. 154) и освобождает пружину 32. Золотник 33 поднимается, полости х и ф сообщаются между собой, в результате чего давление в средней полости х втулки 34 и бустеров фрикционов КП падает до нуля.

Одновременно кулак 16 через водило повертывает втулку 6 на угол,

необходимый для включения пониженной передачи.

При дальнейшем повороте кулака 16 вильчатый рычат плавно возвращается в исходное положение. Пружина 32 воздействует на золотник 33 с возрастающим усилием, что обеспечивает плавное нарастание давления масла в бустерах, включающих пониженную передачу. Происходит плавный поворот машины с пробуксовкой дисков фрикционов.

При выжиме рычага управления до упора ролик рычага 9 попадает в конце профиля Т в лунку кулака 16. При этом давление в бустерах достигает 8,5—10 кгс/см2, пробуксовка фрикционов прекращается и машина поворачивается с фиксированным радиусом.

При поворте втулки 6 отверстие д механизма распределения со стороны

отстающей гусеницы соединяется через паз ч втулки поворота с полостью ц втулки 34, к которой подводится давление из системы. Поскольку отверстие д

механизма распределения со стороны отстающей гусеницы соединено трубопроводом с отверстием г механизма распределения со стороны забегающей гусеницы, золотник 36 забегающего механизма поднимается, прижимает рычаг 8 к винту 38. При этом на золотник 33 воздействует дополнительное усилие пружины 14 и давление в бустерах КП со стороны забегающей гусеницы поднимается до 13,5—15 кгс/см2, обеспечивая передачу фрикционами этой КП увеличенного крутящего момента.

История казенного предприятия "Харьковское конструкторское бюро по двигателестроению " (КПХКБД) неразрывно связана с историей ХПЗ - Ш "Завод имени Малышева", отметившего в 1995 году столетний юбилей со дня основания и семидесятилетний юбилей с начала выпуска бронетанковой техники.

Основное направление деятельности ХКБД - создание двигателей для военных гусеничных машин. Уникальность КБ заключается в том, что оно работает в тесном содружестве с создателями танков -Харьковским Конструкторским бюро по машиностроению имени А.А.Морозова. Научно - технический комплекс, состоящий из создателей и производителей танков и двигателей - является единственным в мире.

ХКБД ведет начало своей истории с 1932 года - именно тогда было выдано задание на разработку первого в мире дизеля для танка. Серийное производство дизеля В-2 для танка Т34 было начато в 1939 году. Использование дизеля вместо бензинового двигателя явилось полной неожиданностью для противника и преодолеть это отставание они не смогли до конца войны.

Для новых танков послевоенного поколения создан уникальный по удельным мощностным и массогабаритным показателям двухтактный турбопоршневой двигатель 5ТДФ мощностью 700 л.с., конструкция которого оказала существенное влияние на облик танка Т64. Благодаря поперечному расположению в танке, двухстороннему отбору мощности, малой высоте, низкой теплоотдаче снижен силуэт и масса танка. Двигатель и моторное отделение с ним - новое направление в мировом двигателестроении.

На базе двигателя в пятицилиндровом исполнении созданы двигатели в шестицилиндровом исполнении мощностью 1000 и 1200 л.с. для танков Т80УД, Т84 и для модернизации танка 772

По объему и обеспечиваемой удельной мощности моторного отделения данные двигатели превосходят известные аналоги.

На базе танковых создано семейство дефорсированных двигателей мощностью 300...1000л.с. для автомотрис, дизель-генераторов, буровых и цементационных установок и других народнохозяйственных потребителей.

КП ХКБД - крупный инженерный комплекс, включающий в себя конструкторское и технологическое бюро, исследовательские и испытательные подразделения, производственную базу. КБ выполняет полный цикл работ - от разработки документации до передачи ее в серийное производство.

Серийное производство двигателей имеет собственную заготовительную базу и специализированное механо-сборочное производство.

Для нужд минитехники созданы малолитражные дизели мощностью 8...70 л.с.На базе малолитражных двигателей разработана гамма колесной техники: 4х колесные мотоциклы, микрокары с комплексом навесного оборудования.

Используя огромный опыт и научно-технический потенциал, КП ХКБД ведет работы в

направлении дальнейшего

совершенствования характеристик серийных двигателей и создания перспективных двигателей нового поколения.

Двухтактные турбопоршневые двигатели военных гусеничных машин

Семейство двухтактных, многотопливных, турбопоршневых двигателей воплощает в своей конструкции передовые научно-технические решения. По совокупности характеристик двигатели не уступают лучшим зарубежным образцам, а по ряду существенных параметров превосходят их.

Высокие удельные массогабаритные показатели двигателей, их надежность и ремонтопригодность подтверждены многолетней эксплуатацией танков Т-64 и Т-80УД в самых жестких климатических

условиях.

Серийное производство двигателей начато в 1964 году.

Выпущено более 20000 двигателей. Организован ремонт и сервисное обслуживание.

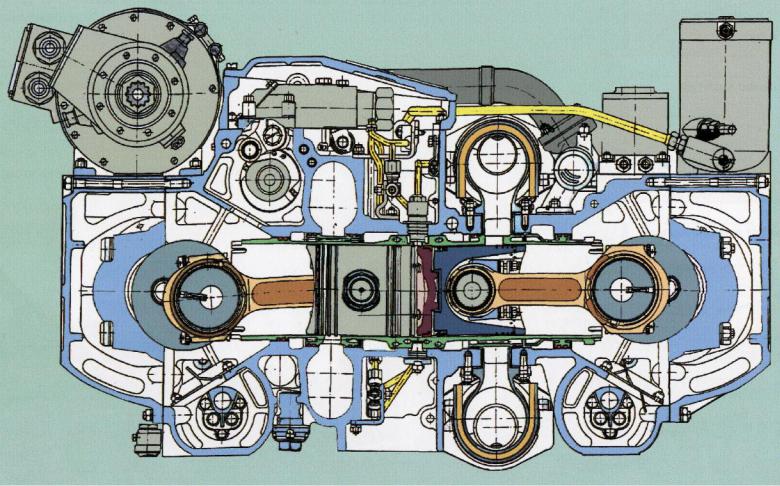

Двухтактный турбопоршневой дизель 6ТД.

Поперечный разрез

Двигатель 5ТДФ

Двигатель 5ТДФ используется в танке Т-64. С успехом применен на морских катерах, большегрузных автомобилях, железнодорожном транспорте, а также в энергетической и нефте - газодобывающей промышленности.

Максимальная мощность, |

л.с. |

700 |

Максимальный крутящий |

|

Характеристики двигателя в условиях танка |

момент, кгс-м |

|

196 |

Частота вращения при |

|

|

максимальной мощности, |

мин |

2800 |

Масса, кг |

|

1040 |

Габаритные размеры, мм (LхВхН) |

1413x955x581 |

|

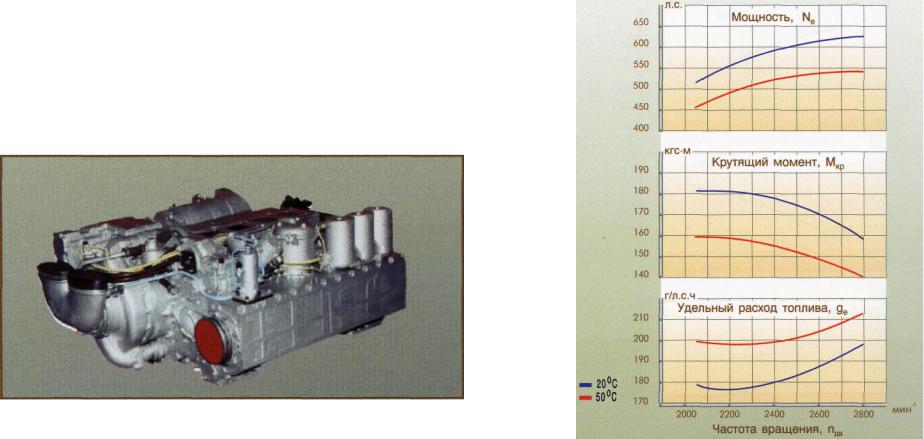

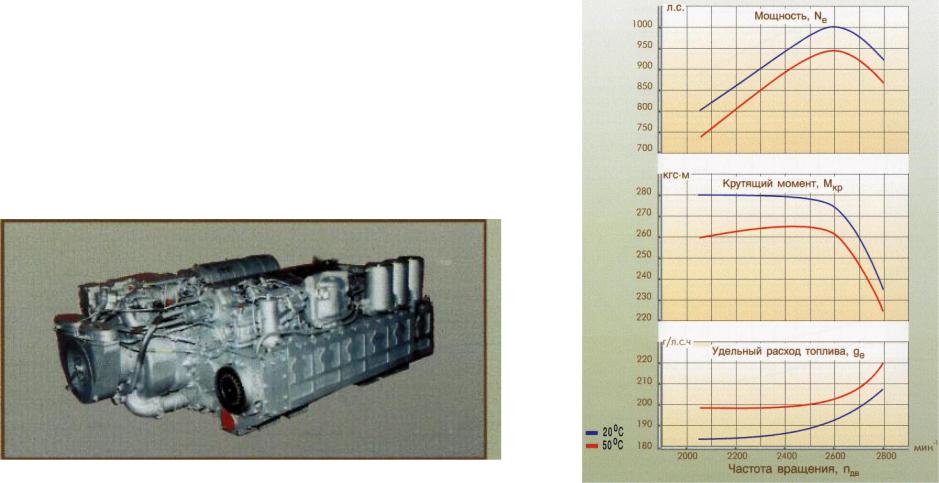

Двигатель 6ТД-1

Двигатель 6ТД-1 является членом семейства унифицированных двухтактных двигателей. Унификация с двигателем 5ТДФ составляет 75%, он превосходит своего предшественника по удельной мощности, удельной массе и удельному объему.

Двигатель устанавливается в танк Т-80УД, модернизированный танк Т-72, а также ассимилирован для гражданской техники.

Максимальная мощность, л.с. 1000 |

Характеристики двигателя в условиях |

|

танка |

Максимальный крутящий |

|

момент, кгс-м |

256 |

Частота вращения при |

|

максимальной мощности, мин"1 |

2800 |

Масса, кг |

1180 |

Габаритные размеры, мм (LхВхН) |

1602x955x581 |

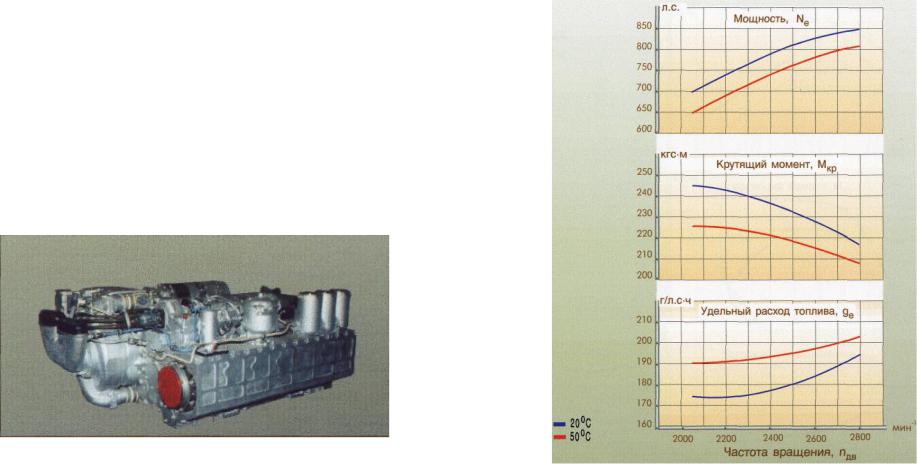

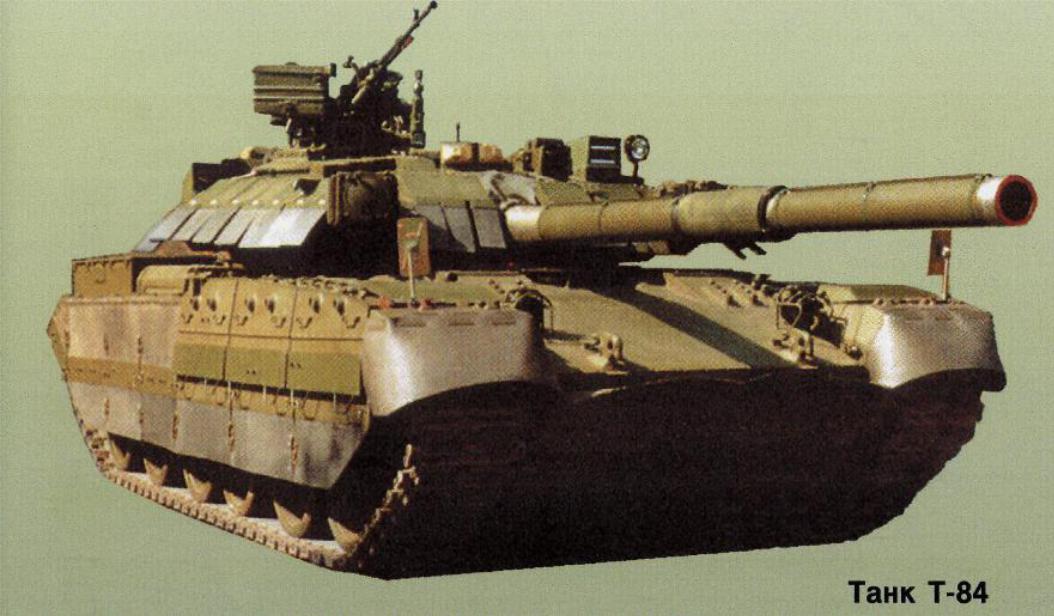

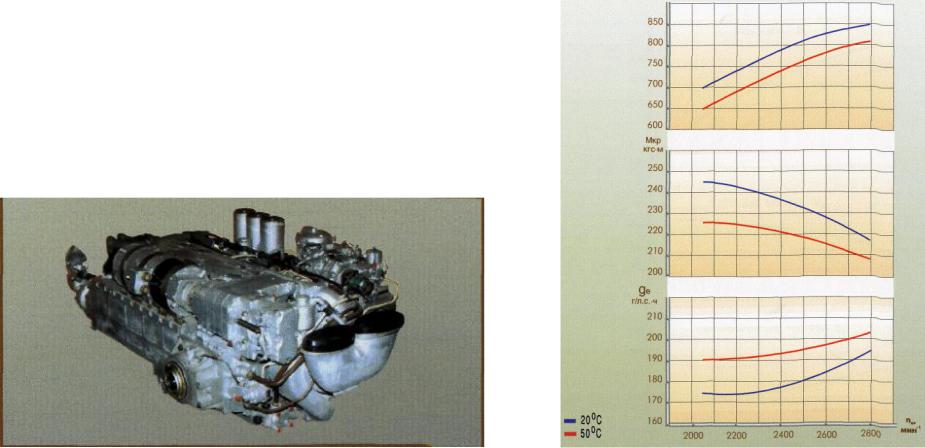

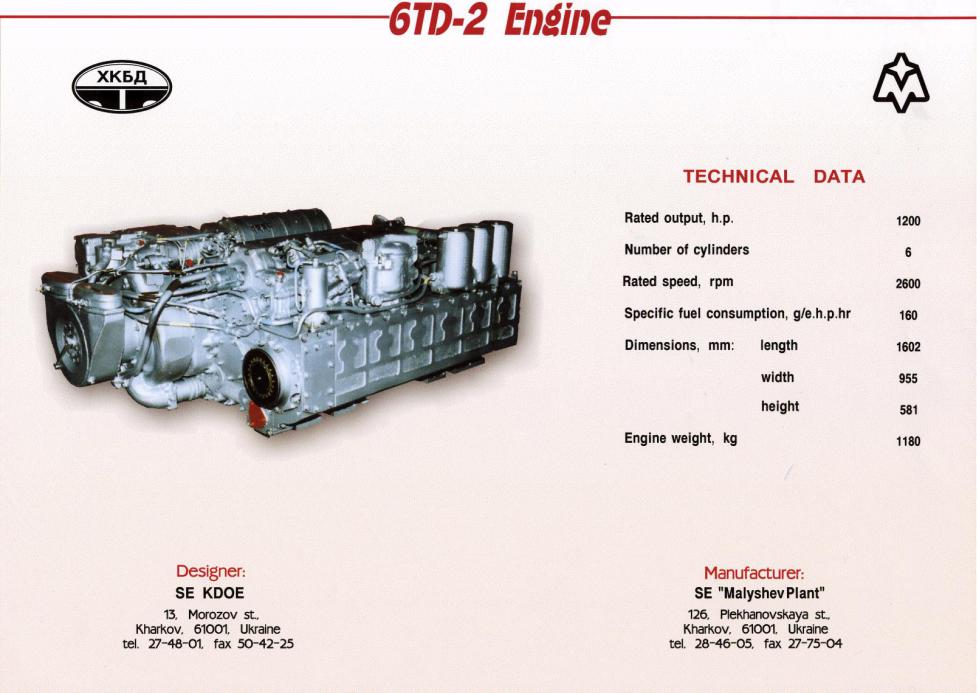

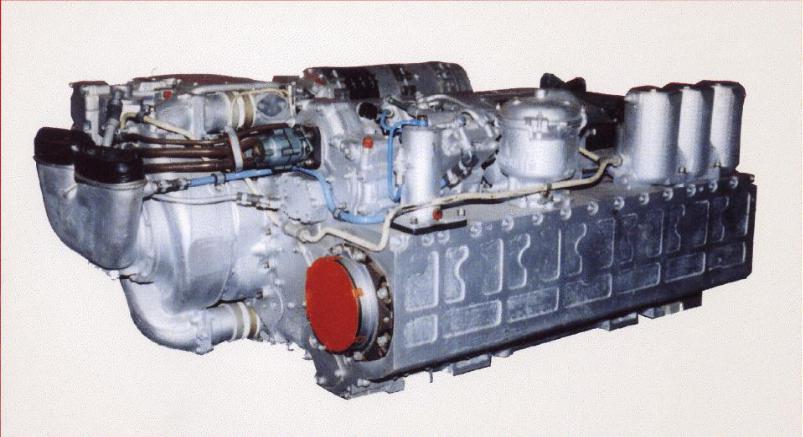

Двигатель 6ТД-2

Двигатель 6ТД-2 - очередной шаг на пути повышения удельных показателей танковых силовых установок. В конструкции применены новые технологии, материалы и оригинальные узлы.

Двигатель устанавливается в современный танк Т-84.

Максимальная мощность, л.с. |

1200 |

Характеристики двигателя в условиях танка |

Максимальный крутящий |

307 |

момент, кгс-м |

|

Частота вращения при |

2600 |

максимальной мощности, мин"1 |

|

Масса, кг |

1180 |

Габаритные размеры, мм (LхВхН) |

1602x955x581 |

Двигатель 6ТДР-1

Двигатель 6ТДР создан для бронированных ремонтно-эвакуационных машин (БРЭМ). Устанавливается в моторно- трансмиссионное отделение БРЭМ-84.

Максимальная мощность, л.с. |

1000 |

Характеристики двигателя в условиях машины

Максимальный крутящий |

|

Момент, кгс-м |

256 |

Частота вращения при |

|

Максимальной мощности, мин"1 |

2800 |

Масса, кг |

1220 |

Габаритные размеры, мм (LхВхН) 1602х(955+138)х581

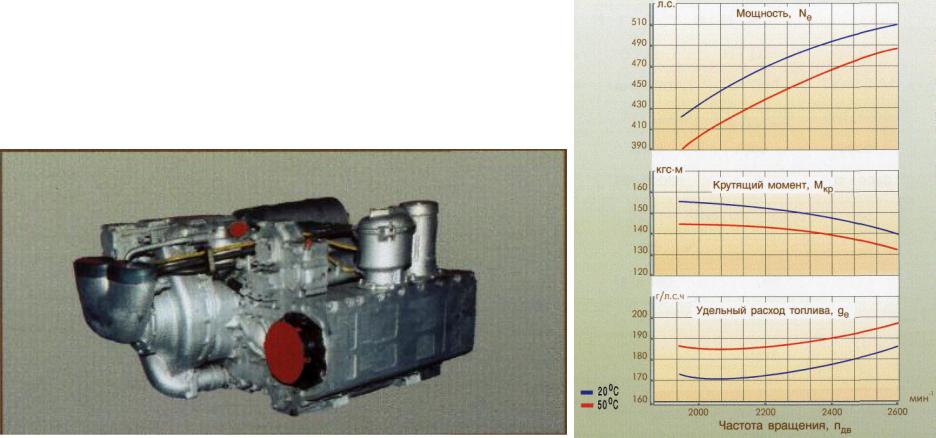

Двигатель ЗТД

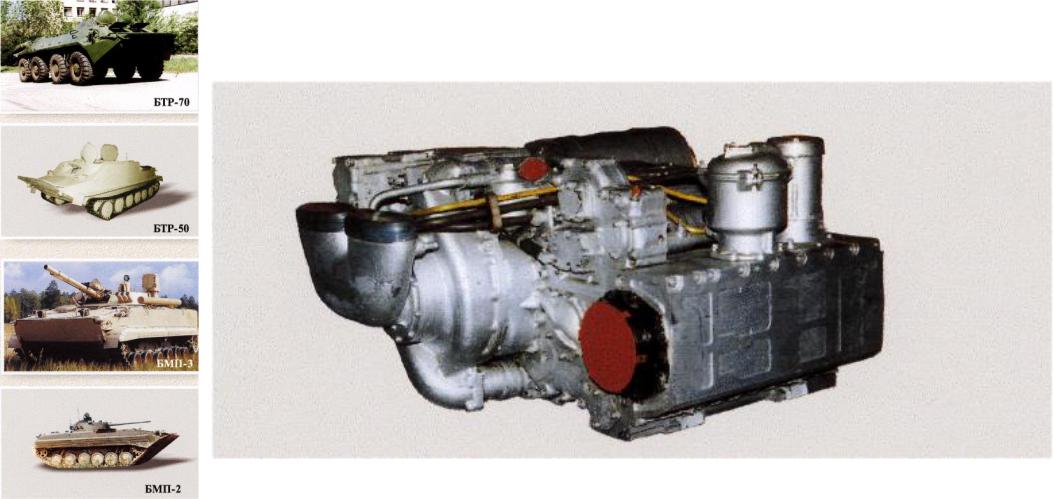

Двигатель ЗТД создан для военных машин легкого и среднего класса (бронетранспортеры БТР-70, БТР-80, плавающая САУ, БМП).

Максимальная мощность, л.с. |

280...600 |

Характеристики двигателя в условиях САУ |

Максимальный крутящий |

|

|

момент, кгс-м |

155 |

|

Частота вращения при |

|

|

максимальной мощности, мин"1 |

2600 |

|

Масса, кг |

950 |

|

Габаритные размеры, мм (LхВхН) |

1182x955x581 |

|

Двухтактные турбопоршневые двигатели

П а р а м е т р ы |

|

Д в и г а т е л и |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗТД |

5ТДФ |

6ТД-1 |

6ТДР |

6ТД-2 |

|

|

|

|

|

|

|

|

|

Назначение |

|

|

|

БТР |

Танк Т64 |

Танк Т80УД |

БРЭМ |

Танк Т84 |

|

|

|

|

|

|

|

|

|

Мощность, |

кВт (л. с.) |

|

375 (510) |

515 (700) |

735(1000) |

735(1000) |

882(1200) |

|

|

|

|

|

|

|

|

Доп. отбор- 150л.с. |

|

|

|

|

|

|

|

|||

Номинальная частота вращения, мин 1 |

2600 |

2800 |

2800 |

2800 |

2600 |

|||

|

|

|

|

|

|

|||

Максимальный крутящий момент, кгс*м |

155/1950 |

196/2050 |

256 / 2050 |

256 / 2050 |

307 / 2050 |

|||

|

|

|

|

|

|

|

||

Удельный расход топлива, |

г/э.л.с.ч |

160 |

170 |

1 |

58 |

160 |

||

|

|

|

|

|

|

|

|

|

Диаметр цилиндра, |

мм |

|

|

|

120 |

|

|

|

|

|

|

|

|

|

|

||

Ход поршня , |

мм |

|

|

2 х 120 |

|

|

||

|

|

|

|

|

|

|

|

|

Число цилиндров |

|

|

3 |

5 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

Рабочий объем, |

л |

|

8,15 |

13,6 |

|

16,3 |

|

|

|

|

|

|

|

|

|

|

|

Расход воздуха, |

кг/с |

|

0,86 |

1,21 |

1,65 |

|

1,80 |

|

|

|

|

|

|

|

|

|

|

Габариты, |

мм |

|

длина |

1182 |

1413 |

|

1602 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ширина |

|

955 |

|

1093 |

955 |

|

|

|

|

|

|

|

|

|

|

|

|

высота |

|

|

581 |

|

|

|

|

|

|

|

|

|

|

|

Масса, |

кг |

|

|

950 |

1040 |

1180 |

1220 |

1180 |

|

|

|

|

|

|

|

||

Удельная масса, |

кг/л. с. |

1,67 |

1,47 |

1,18 |

1,22 |

0,98 |

||

|

|

|

|

|

|

|

||

Габаритная мощность, |

л.с./м3 |

747 |

895 |

1120 |

|

1350 |

||

|

|

|

|

|

|

|

|

|

Дизель - электрический агрегат ЭА- 8

В качестве силовой установки в энергоагрегате ЭА- 8 используется малогабаритный четырехтактный дизель 2Ч 7,8/7,8. Такой агрегат установлен на танк Т-80УД и обеспечивает его системы электрической

энергией постоянного тока на стоянке и при пуске основного дизеля танка. Агрегат может быть

установлен на любые гусеничные и колесные машины.

Номинальная мощность, кВт |

8,0 |

Расход топлива, кг/ч, не более |

4,0 |

Расход масла, кг/ч, не более |

0,18 |

Время непрерывной |

|

работы, ч |

24 |

Габаритные размеры, мм(LхВхН) |

1450x500x310 |

Масса, кг |

280 |

Двигатель 6ТД-1

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА |

|

Мощность, л.с. |

1000 |

Число цилиндров |

6 |

Частота вращения, мин-1 |

2800 |

Удельный расход топлива, г/э.л.с.ч. |

160 |

Габариты, мм : длина |

1602 |

ширина |

955 |

высота |

581 |

Масса, кг |

1180 |

Двигатель ЗТД

Семейство двигателей ЗТД создано для военных машин легкого и среднего класса - БТР-50, БТР-70, БТР-80, БМП-2, БМП-3.

Техническая характеристика

|

|

|

|

Двигатели |

|

|

|

Параметры |

ЗТД-1 |

ЗТД- 2 |

ЗТД-3 |

ЗТД-4 |

|||

Мощность, л.с. |

|

280 |

|

400 |

|

500 |

6ОО |

|

|

|

|

|

|

|

|

Диаметр цилиндра, мм |

|

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

Ход поршня, мм |

|

|

|

2x120 |

|

|

|

|

|

|

|

|

|

|

|

Число цилиндров |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

Рабочий объем, л |

|

|

|

8,15 |

|

|

|

|

|

|

|

|

|

|

|

Удельный расход топлива, г/э.л.с.ч. |

|

|

165 |

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения, мин"1 |

|

|

2600 |

|

|

|

|

Средняя скорость поршня, м/с |

|

|

10,4 |

|

|

|

|

|

|

|

|

|

|

|

|

Расход воздуха, кг/с |

|

0,45 |

|

0,64 |

|

0,8 |

0,95 |

|

0,18 |

|

0,24 |

|

0,31 |

0,36 |

|

Давление наддува, МПа |

|

||||||

|

|

|

|

123 |

|

|

|

3 |

|

91 |

|

|

150 |

180 |

|

Теплоотдача, х10 ккал/ч |

|

|

|

||||

% |

|

18 |

|

17,9 |

|

17,6 |

17,5 |

|

|

66 |

|

90 |

|

110 |

132 |

в том числе |

-в воду |

|

|||||

|

|

|

|

|

|

|

48 |

|

- в масло |

25 |

|

33 |

|

4О |

|

|

|

85О |

850 |

|

|

|

|

Масса, кг |

|

|

800 |

800 |

|||

|

|

1231 |

|

1231 |

|

1182 |

1182 |

Габариты, мм : |

длина |

|

|||||

|

|

|

|

|

|

|

|

|

ширина |

|

|

955 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

581 |

|

|

|

Габаритная мощность, л.с./м3 |

410 |

|

585 |

|

762 |

915 |

|

|

3,03 |

|

2,1 |

|

1,6 |

1,33 |

|

Удельная масса, кг/л.с. |

|

||||||

|

|

|

|

|

|

|

|