- •Лекция 1

- •Лекция 2

- •1.2 Стандартизация нк и д

- •1.3Автоматизация средств нк и д (снк и д)

- •Лекция 3

- •1.4.Экспертные системы (эс)

- •1.5. Эффективность применения снк и д

- •8. Формулы для расчета технической эффективности системы

- •14.1 Общие сведения

- •Лекция 6

- •Лекция 7

- •Лекция 8

- •Лекция 9

- •15.1. Физические основы оптического неразрушающего контроля

- •1. Основные области применения оптических методов нк и контролируемые параметры изделий

- •15.2. Структурные схемы и элементная база приборов оптического контроля

- •Лекция 10

- •15.5.1. Приборы для контроля внутренних поверхностей и обнаружения дефектов в труднодоступных местах

- •Лекция 11

- •15.11. Лазерные сканирующие микроскопы (лсм)

- •Лекция 12

- •16.2. Средства контроля температуры

- •16.3. Методы экспериментального определения теплофизических характеристик объектов

- •Лекция 16

- •20.3. Принципы и приборы измерения вибрации

- •22.1. Общие сведения и основные понятия

- •22.2. Определение оптимальных физических методов для решения поисковых задач

Лекция 6

ЭЛЕКТРОРЕЗИСТИВНЫЕ МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ И ДИАГНОСТИКИ

ОБЩИЕ СВЕДЕНИЯ И ФИЗИЧЕСКИЕ ОСНОВЫ

При решении задач технического диагностирования, контроля и прогнозирования состояния узлов машин и механизмов (подшипников качения, скольжения, зубчатых зацеплений и т.п.), а также при трибомониторинге широкое применение находят электропараметрические методы, основанные на определении искомых характеристик объекта путем оценки параметров флуктуирующих при его работе активного электрического сопротивления или проводимости. Данные методы называют электрорезистивными, они существенно расширяют область применения традиционных методов электрического сопротивления, основанных на оценке состояния электропроводящих объектов (например, медных проводников на печатных платах) по их электрическому сопротивлению.

При реализации электрорезистивных методов состояние объекта оценивается при его работе в эксплуатационных (или имитирующих эксплуатационные) режимах и условиях. При этом специальные первичные преобразователи не применяются - сигнал измерительной информации снимается непосредственно с трущихся деталей или деталей, гальванически связанных с ними, а определение необходимых характеристик объекта осуществляется с помощью соответствующих алгоритмов обработки информации.

Методы обеспечивают комплексную оценку состояния объекта, контроль макрогеометрии и поиск дефектов его рабочих поверхностей, оценку толщины и фактического состояния разделяющей поверхности смазочной пленки, количественную оценку режима смазки в зонах трения и т.п. С их помощью эффективно решаются задачи входного контроля и контроля качества сборки узлов на этапе изготовления машин и механизмов, функциональной диагностики объектов в процессе эксплуатации изделий, оценки степени износа и возможности эксплуатации объектов в течение следующей межконтрольной наработки (дефектация) при техническом обслуживании и ремонте, функциональной диагностики объектов при проведении испытаний и трибологических исследованиях.

К У

При работе смазанного узла вследствие гидродинамического эффекта в зонах трения его деталей самопроизвольно образуется устойчивый слой (пленка) смазочного материала, препятствующий непосредственному контактированию поверхностей. Толщина пленки непрерывно изменяется - флуктуирует, возможны ее кратковременные местные разрушения в контактах наиболее высоких неровностей поверхностей (микроконтакты), что свидетельствует о переходе от жидкостной смазки к полужидкостной или граничной. Состояние смазки в зонах трения формируется совместным действием большого числа факторов и параметров (микро- и макрогеометрия рабочих поверхностей, нагрузка в контакте и скорость относительного перемещения поверхностей, свойства конструкционных и смазочных материалов, температура, работоспособность системы смазывания и т.п.) и является комплексным критерием, количественная оценка которого обеспечивает получение необходимой информации как для контроля, так и для прогнозирования технического состояния узлов трения.

Смазочный материал обладает высоким удельным электрическим сопротивлением, поэтому изменения состояния смазки в зонах трения (флуктуации толщины пленки, ее разрушения, изменения характера контактирования поверхностей и т.п.) приводят к соответствующим изменениям электрической проводимости (g) и сопротивления (R) объекта.

Сопротивление трибосопряжения включает ряд составляющих:

![]()

где Rм, Rоп, Rст, Rсп - соответственно сопротивления контактируемых деталей, стягивания, окисных пленок и смазочных пленок.

Значение RM определяется удельным сопротивлением материалов деталей (р), и по сравнению с другими составляющими R для металлов пренебрежимо мало (для сталей р € [10-7; 10-6] Ом • м). Окислы металлов - полупроводники с рок € [102; 105] Ом • м, однако ввиду большой пористости окисных пленок поверхностей трения Rоп обычно имеет невысокие значения. Сопротивление стягивания Rст зависит от радиуса контурной площади контакта ак, а также размеров r и числа пп действительных пятен контактов поверхностей:

Сопротивление

смазочных пленок Rcn

также включает несколько составляющих:

тонкие поверхностные пленки (3-10 нм)

имеют туннельную проводимость с ![]()

и

тонкие граничные слои (0,1-1 мкм) обладают полупроводниковыми свойствами, а смазочный материал в толстых слоях является диэлектриком (рсм € [105; 1022] Ом • м), при этом значение сопротивления пленки связано с ее толщиной монотонной и практически линейной зависимостью, что широко используется в трибометрии.

В зависимости от вида смазки различные состав составляющие оказывают большее или меньшее влияние на значение сопротивления объекта, комплексно характеризующее его состояние:

в условиях жидкостной смазки R определяется в основном параметрами гидродинамической смазочной пленки (R приблизительно равно Rcn) и, изменяясь из-за флуктуаций ее толщины и свойств смазочного материала при работе объекта, остается достаточно большим (при толщине пленки h = 1 мкм R € [107; 1011] Ом);

в условиях граничной смазки R определяется в основном сопротивлением стягивания (R приблизительно равно Rст) и, изменяясь в зависимости от параметров действительных пятен контактов поверхностей, существенно снижается (при микроконтактировании R € [10-3; 102] Ом);

при полужидкостной смазке (наиболее распространенный режим) R определяется комплексом различных параметров фрикционного взаимодействия и изменяется в широких пределах (на рис. 17 представлен схематично вид функции g(f), а на рис. 18 - примеры импульсов проводимости при микроконтактировании).

Рис. 18. Примеры импульсов проводимости при микроконтактировании в подшипнике качения

Вследствие случайности происходящих в зонах трения процессов флуктуации проводимости объекта при его работе являются случайными, при этом характер закона распределения вероятности проводимости для различных видов смазки соответствует графикам рис. 19, где gn и gK - характерные средние значения проводимости при наличии смазочной пленки в зонах трения и при микроконтактировании.

ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ И МОДЕЛИ

В зависимости от решаемых диагностических задач и конструктивных особенностей объектов используются различные диагностические параметры и модели.

Наибольшую информацию о техническом состоянии объекта позволяет получить оценка закона распределения вероятности его проводимости или сопротивления. Опыт использования такой оценки известен в трибометрии при определении нагрузки в контакте, интенсивности изнашивания, исследовании явления пленочного голодания. Оценка закона, однако, представляет существенную проблему и предполагает применение сложной диагностической аппаратуры, что приемлемо лишь в лабораторных условиях при проведении трибологических исследований. В практике неразрушающего контроля и технической диагностики обычно ограничиваются анализом совокупности диагностических параметров - точечных оценок закона распределения вероятности информативного параметра.

Рис. 19. Плотность распределения проводимости трибосопряжения при жидкостной (а), граничной (б) и полужидкостной (в) смазках

По существу Rср и Gcp являются оценками математического ожидания законов распределения вероятности сопротивления и проводимости объекта, поэтому параметры Rср и R'cр однозначно и комплексно характеризуют его состояние. В случае жидкостной смазки (Gcp = gn) они характеризуют усредненное значение толщины пленки в зонах трения, при граничной (Gcp = gK) - несут информацию о размерах пятен контактов и толщине поверхностных пленок. Широкое применение этих параметров обусловлено также простотой их измерения (достаточно использовать вольтметр или амперметр с магнитоэлектрической системой).

На основе совместного рассмотрения теорий фрикционного изнашивания, контактирования шероховатых поверхностей и электрического контакта синтезирован универсальный диагностический параметр G''cp, функционально связанный с интенсивностью фрикционного изнашивания:

где ас - определяется типом объекта, свойствами материалов деталей, параметрами микрогеометрии рабочих поверхностей, видом смазки.

Так, например, для упругого контакта неровностей поверхностей стальных деталей при режиме смазки, близком к граничному (нагрузку воспринимают в основном микронеровности, а сближение поверхностей определяется нагрузкой в контакте), рекомендуется в зависимости от характеристик поверхностей с €[0,9; 1,1] для точечного контакта и G € [1,3; 1,7] для линейного контакта; при полужидкостном режиме смазки с редкими микроконтактами (нагрузку воспринимает в основном смазочный слой, сближение определяется толщиной гидродинамической пленки) рекомендуется G € [2,9; 3,6]. В случае пластического контакта микронеровностей поверхностей при граничном трении для точечного контакта G = 0,8, для линейного G = 1,2, а при полужидкостном режиме смазки с редкими микроконтактами - G = 2,6. Таким образом, широко применяемый диагностический параметр Gcp является частным случаем параметра G"p при G =1

Характерно, что всегда выполняется условие (R'ср / Rcр) < 1, при этом знак равенства соответствует g(t) = const, что применительно к жидкостной смазке означает отсутствие колебаний толщины пленки в зонах трения (идеализированная ситуация). Это свойство параметров заложено в основу метода оценки степени флуктуаций толщины пленки в зоне трения по диагностическому параметру kn = R'ср / Rcр, а также метода прогнозирования состояния подшипников качения в условиях жидкостной смазки по параметру β д = (R'ср / Rcр)3. Изменяясь от 1 при отсутствии колебаний толщины пленки до 0 при полужидкостной смазке, β д характеризует относительное снижение долговечности подшипника по сравнению с его долговечностью при той же средней толщине пленки и отсутствии ее колебаний.

Для решения ряда трибометрических задач при работе объектов в условиях полужидкостной смазки (оценка средней толщины смазочной пленки в зонах трения, степени ее флуктуаций, размеров действительных площадок контактов при микроконтактировании и т.п.) в качестве диагностических параметров применяются оценки среднего сопротивления смазочной пленки Rn и среднего контактного сопротивления объекта RK, которые определяют с учетом принятых на рис. 17 обозначений из выражений:

:

где «nТ - число импульсов проводимости в объекте, соответствующих R(t) ≤ Rпор за время Тн; tн(к) - время начала (конца) i-го импульса проводимости; Rnop - пороговое значение сопротивления (задается Rnop € [50; 100] Ом, что несколько превышает сопротивление объекта при микроконтактировании и соответствует gпор= gпор1 на рис. 19).

Для контроля и диагностики узлов трения, количественной оценки состояния смазки в зонах трения, дефектоскопии рабочих поверхностей широко применяются электроконтактные методы, основанные на анализе параметров импульсов проводимости объекта при микроконтактировании. В качестве диагностических параметров используют предельные и средние значения частоты и длительности микроконтактирований за определенное время или число оборотов подвижной детали. Наиболее универсальным и информативным параметром этой группы является нормированное интегральное время (НИВ) электрического контактирования (К). Значение этого параметра определяется отношением суммарной длительности соответствующих микроконтактированию импульсов проводимости объекта за время измерения к значению Тн :

![]()

Изменяясь от 0 при жидкостной смазке до 1 при граничной смазке параметр НИВ (К) является статистической оценкой вероятности микроконтактирования в объекте (Рк).

Электроконтактные методы традиционно используются в трибологии для выявления и анализа металлического контактирования деталей трибосопряжений, количественной оценки полужидкостной смазки и т.п., при этом наибольшее развитие эти методы получили в направлении диагностирования подшипников и опор качения.

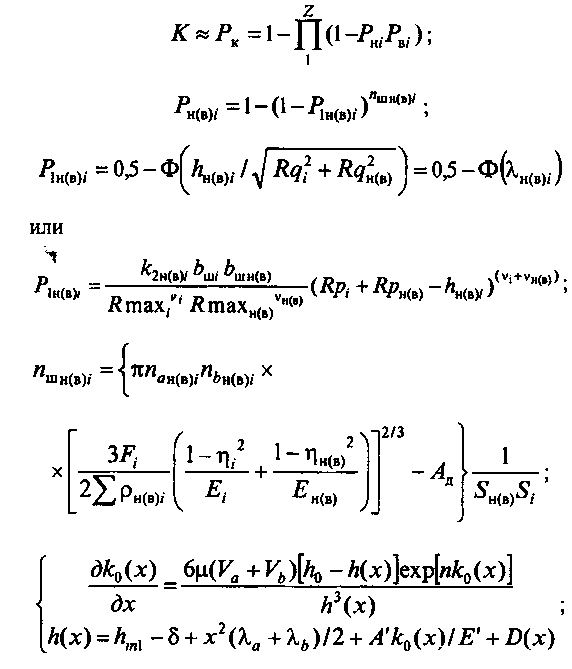

Обобщенная диагностическая модель микроконтактирования в подшипнике имеет вид:

где индексы н(в), i свидетельствуют о принадлежности параметра наружному (внутреннему) кольцу и (или) i-ому телу качения; Р1 и Р - вероятности микроконтактирования деталей по одной паре неровностей и общая; пш - число неровностей в зоне контакта; Rq, Rmax, Rp,S, bш, v, k2 - параметры шероховатости поверхностей; λ - коэффициент толщины пленки; F, Fr - общая и радиальная нагрузка в контакте; E, η - модуль упругости и коэффициент Пуассона материалов деталей; Σр - сумма главных кривизн поверхностей в точке касания; па, nb - конструктивные параметры подшипника; АД - площадь дефекта; k0(х), h(х) - гидродинамическое давление и толщина смазочной пленки в точке с координатой х; ,μ, п - динамическая вязкость и пьезокоэффициент вязкости смазочного материала; δ - сближение поверхностей; λа, λb - кривизны поверхностей до деформации; hm1 - наименьшее расстояние между недеформированными поверхностями; h0 - толщина смазочной пленки в точках экстремумов давления; А' - коэффициент пропорциональности; Va ,Vb - скорости перемещения поверхностей; s, ε - параметры, определяющие профиль дефекта; Dmax, mД и х' - параметры глубины, протяженности и смещения дефекта; Тп(х) - полином Чебышева; R(φ), R0 - текущее и среднее значения радиуса дорожки качения; φ - угловая координата;Qk , φк- амплитуда и фазовый угол k-й гармоники радиуса дорожки качения (к = 1 для эксцентриситета, к = 2 для овальности, к = 3... - для огранки); р - предельный номер учитываемой при анализе гармоники; α - координата ближайшего к Fr тела качения; W и β ,- модуль и аргумент вектора смещения кольца; γ = 2п / Z - угловое расстояние между телами качения; Z - число тел качения; Gδ , Gr - упругая характеристика и радиальный зазор в подшипнике.

Модель описывает характер влияния на рассматриваемый диагностический параметр таких характеристик объекта, как номинальная макрогеометрия, регулярные отклонения геометрической формы, шероховатость и параметры локальных дефектов рабочих поверхностей деталей, свойства конструкционных и смазочных материалов, режимы и условия работы объекта и т.п. (рис. 20). Таким образом, получаемая информация об объекте многопараметрическая, что, с одной стороны, обеспечивает возможность реализации комплексной оценки его состояния, характеризуемого совместным влиянием всей совокупности внутренних параметров объекта и внешних факторов, а, с другой, создает условия контроля отдельных характеристик технического состояния объекта.

При решении задачи выделения необходимой информации о состоянии подшипника принимаются во внимание следующие особенности электроконтактных методов:

на значение диагностического параметра деталей, которые за время его оценки попадают в контактные зоны нагруженных тел качения с кольцами;

с увеличением нагрузки в контакте вероятность микроконтактирования деталей возрастает, что приводит к увеличению чувствительности параметра к состоянию находящихся в контактной зоне участков рабочих поверхностей;

неравномерность распределения нагрузки между телами качения создает возможность задания требуемой чувствительности параметра К к различным участкам поверхностей путем их соответствующего нагружения.

Рис. 20. Схема воздействия характеристик подшипникового узла на диагностический параметр НИВ

С учетом указанных особенностей выделение необходимой информации о состоянии объекта осуществляется путем создания алгоритмов обработки информации о флуктуирующем значении его сопротивления (проводимости), адаптированных к имеющему место в объекте или создаваемому при диагностировании характеру его нагружения.